1. 서 론

2. 대상현장 조건

2.1 현장 지질 및 지반 조건

2.2 투입장비

3. 데이터 구축

4. 데이터 분석

4.1 지층 및 암반상태에 따른 굴진율 특성분석

4.2 일축압축강도에 의한 굴진율 산정

4.3 지반인자와 굴진율의 상관관계 분석

4.4 굴진특성인자와 굴진율의 상관관계 분석

4.5 지반특성인자와 굴진특성인자의 상관관계분석

5. 굴진율 예측을 위한 회귀식 제시

6. 결 론

1. 서 론

전 세계적으로 도시화가 진행되면서 도심지 지하공간 활용에 대한 수요가 증가하고 있다. 과거 도심지 터널에 주로 적용된 개착식 공법이나 발파공법 등 재래식 공법은 사고위험이 높고 소음 ‧ 진동으로 인한 민원, 교통체증 등 여러 문제를 야기하였다. 기술적 진보와 더불어 재래식 공법이 갖고 있는 문제를 해결하기 위해 도심지 지하공간, 특히 터널 시공에 기계식 굴착공법의 적용 사례가 늘고 있다. 기계식 굴착장비의 하나인 쉴드 TBM (Shield tunnel boring machine)은 1980년 후반 처음 국내에 적용된 이후 적용사례가 꾸준히 증가하고 있으며 전력구나 통신구, 하수관로 등 중 ‧ 소구경의 터널공사에서 큰 비중으로 적용되고 있다.

전 세계적으로 TBM 활용이 증가하면서 굴착 성능을 높이기 위한 연구가 국내외적으로 활발하게 이루어지고 있다. 다양한 연구를 통해 TBM의 굴진 성능 향상 및 예측을 위한 이론 및 경험적 모델들이 개발되었으며 Table 1은 대표적인 굴진성능 예측모델과 각 모델의 주요변수를 요약한 것이다. 이러한 연구들은 TBM 성능이 몇 가지 주요 지반특성 및 장비특성에 의해 예측될 수 있음을 시사하고 있다.

Table 1. Review of various performance prediction models

| Predicted parameter | Researchers | Ground factors | Machine factors |

| PR | Graham (1976) | UCS | Cutter force |

| PR | Farmer and Glossop (1980) | Tensile strength | Cutter force |

| PR | Tarkoy (1986) | UCS | - |

| PR | Hughes (1986) | UCS |

Cutter force, Fn, Cutter diameter |

| PR | CSM model (Rostami and Ozdemir, 1993) | UCS, Tensile strength |

Cutter spacing, Cutter tip width, Cutter radius, Cutter force, TBM diameter, RPM |

| PR | NTNU (Bruland, 1998) |

UCS, Drilling rate index (DRI), Number of joint sets, Joint frequency and joint orientation, Porosity |

Cutter force, RPM, Cutter spacing, Cutter size and shape, Installed cutterhead power |

| PR | QTBM (Barton, 1999) |

RQD0, Jn, Jr, Ja, Jw, SRF, Rock mass strength, Cutter life index (CLI), Quartz content, Induced biaxial stress at the face, Porosity | Cutter force |

| PR or SE | RME (Von Preinl et al., 2006) |

UCS, Abrasivity, Rock mass jointing at the face, Stand-up time, Water flows |

TBM diameter, Cutter thrust, RPM and torque |

| PR | Yagiz (2008) |

Peak slope index (PSI), α angle, UCS, Distance between plane of weakness | - |

| FPI | Hassanpour et al. (2011) | UCS and RQD | Cutter force, RPM |

| FPI | Hamidi et al. (2010) | UCS, RQD, Joint condition, α angle | Cutter force, RPM |

| FPI or Pe | Delisio and Zhao (2014) | Jv, UCS |

Friction force, Applied thrust force, Diameter of TBM |

| Pe | Benato and Oreste (2015) | UCS, GSI | Fn |

PR: penetration rate (m/hr)

Pe: penetration depth (mm/rev)

SE: specific energy (kJ/m3)

Jv: the volumetric joint count

초기 굴진성능관련 연구는 암반의 강도특성인 일축압축강도를 이용한 굴진율 산정방법에 대한 연구가 주를 이루었다(Graham, 1976; Hughes, 1986; Tarkoy, 1986). 그러나 이러한 식들은 암반의 불연속면을 고려하지 못하며 적용할 수 있는 암반의 강도도 제한이 있다.

이후 암반의 절리특성을 고려한 경험모델들이 제안되었으며 이중 널리 알려진 경험모델은 CSM 모델과 NTNU 모델이다. CSM (Colorado School of Mines) 모델(Rostami and Ozdemir, 1993)은 오랜기간 축적한 현장 및 실내실험 자료를 근거로 개발되었으며 암석학적 분석, 일축압축강도, 인장강도, 밀도 및 세르샤 마모시험 등의 결과를 이용하였다. 그러나 핵심기술을 공개하지 않아 실무에 활용하기에는 어려움이 있다. NTNU모델(Bruland, 1998)은 노르웨이 과학기술대학(Norwegian University of Science and Technology, NTNU)에서 개발한 경험적인 TBM 설계 및 시공 기술로 대부분의 과정이 공개되어 있으나, 일반적이지 않은 암석학적 실험들을 필요로 하고 주로 open TBM 실적을 바탕으로 도출된 경험식으로 대부분 쉴드 TBM을 이용하는 국내 암반 굴착과 다소 차이가 있을 수 있다. 국내 연구진도 NTNU 모델에 이용되는 암석특성 지표들과 TBM 굴진성능이 밀접한 관련이 있음을 밝히고 실내실험결과 및 현장데이터를 이용하여 굴진성능을 예측하기 위한 모델을 제안하는 연구를 수행하였다(Chang et al., 2007; Chang et al., 2011; Chang et al., 2012; Chang et al., 2013). 그러나 이들 역시 NTNU 모델에 사용되는 암석 특성 지표를 이용하므로 이를 위한 실내실험 수행이 필요하며, 단일 디스크커터에 대한 압입깊이 산정모델이므로 현장결과와는 차이가 있다.

기존의 경험적 예측모델의 적용한계를 극복하고 대상 현장에 적합한 모델을 개발하기 위해 지반조사 결과와 굴진 기록 데이터를 이용한 경험식이 다양하게 제시되고 있으며 그중 통계적 분석기법을 적용한 연구가 활발하게 이루어지고 있다. Yagiz (2008)는 TBM 굴진율과 암반 및 암석특성인자의 상관성분석을 통해 굴진율 예측모델을 제시하였고 Hassanpour et al. (2011)과 Delisio and Zhao (2014)는 다중회귀분석을 통해 일축압축강도(Uniaxial compressive strength, UCS)와 RQD (rock quality designation)로 설명되는 예측모델을 개발하였다. Benato and Oreste (2015)는 암반의 절리특성과 일축압축강도를 이용한 예측 모델을 제시하였다. 통계적 회귀분석을 통해 제안된 예측모델들은 기존의 CSM 이나 NTNU모델보다 대상현장에 대한 굴진성능 예측 정확도가 높은 것으로 확인되었으나 타 현장 적용 시 유사한 지반환경 및 장비 조건이 아닐 경우에는 예측력이 매우 떨어져 적용에 한계가 있다.

이와 같이 다양한 굴진율 예측모델들이 연구를 통해 제안되고 있으나 아직까지 국내현장에 적용할 수 있는 굴진율 예측모델은 극히 제한적이다. 특히, 소구경 TBM의 경우 국내 TBM 실적의 80%정도를 차지하는데도 불구하고 굴진율 예측과 관련된 많은 연구가 중구경 이상 TBM을 대상으로 수행되고 있는 실정이다.

따라서 본 연구에서는 국내 소구경 쉴드 TBM을 대상으로 한 굴진성능 평가 및 예측을 위한 연구를 수행하였다. 이를 위해 국내 3.5 m급 TBM 터널 현장으로부터 지반 및 굴진데이터를 수집하였다. 이를 이용하여 기존 해외 경험식들로부터 국내현장 굴진율을 산정하고 적용성을 검토하였다. 또한 굴진율에 영향을 미치는 주요 영향인자를 파악하기 위해 지반특성인자와 굴진특성인자인 추력, 토크, 회전속도 및 굴진율과의 상관성을 분석하였다. 도출된 영향인자를 반영하여 통계적 분석기법을 이용하여 굴진율 예측 회귀식을 제시하고 예측 굴진율의 정확도 개선을 위한 방안에 대해 고찰하였다.

2. 대상현장 조건

2.1 현장 지질 및 지반 조건

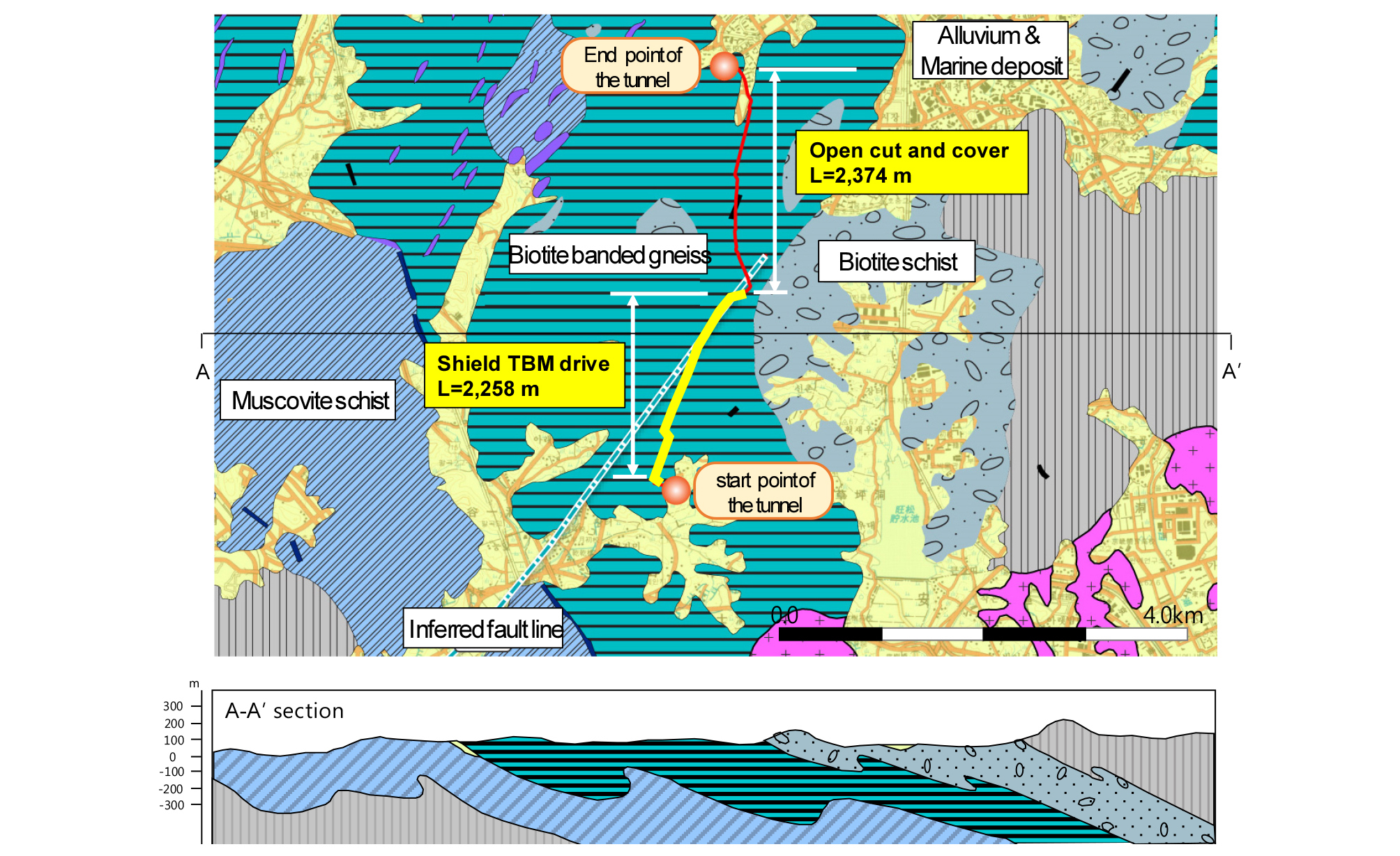

대상현장은 경기지역에 공사 중인 연장 2,258 m의 소단면 쉴드 TBM 현장으로 평면 및 단면상 지질 분포는 Fig. 1과 같다. 시추조사 결과에 의하면 대상 현장의 지층은 최상부에 매립층, 그 하부는 퇴적층 또는 풍화대, 기반암 순으로 구성되어 있는 것으로 나타났다. 실제 굴착이 이루어지는 지반은 대부분 경암으로 지질은 선캠브리아기의 흑운모 호상 편마암과 일부 관입암류로 구성되어 있다. 지하수위는 G.L. -0.1~-7.9 m로 모든 굴착 구간이 지하수위보다 아래 위치하나 대부분 구간이 특별한 이상대 없이 양호한 암반이며 투수계수가 3.95 × 10-5~1.26 × 10-4 cm/sec로 높지 않아 지하수 침투에 의한 영향은 크지 않을 것으로 예상된다.

Table 2는 현장지반에 대한 실내 및 현장실험결과를 나타낸 것이다. 일축압축강도는 20.1~97.3 MPa (평균 50.0 MPa) 범위로 연/경암으로 분류되었고 평균 탄성계수는 39.1 GPa로 측정되었다. 터널구간에서 평균 RQD는 36.9%였으며 평균 RMR (rock mass rating)은 49로 Ⅲ등급 암반으로 분류되어 양호한 암질을 갖는 것으로 나타났다.

Table 2. Properties of the rock located in the site passing through the tunnel

| Rock type | Unit weight (kN/m3) | UCS (MPa) | Elastic modulus (GPa) | RQD (%) | RMR |

| Soft rock | 23 | 14.7~95.3 | 30.3 | 36.9 | 48.5 |

| Hard rock | 26 | 20.1~97.3 | 39.1 |

2.2 투입장비

대상현장에 투입된 쉴드 TBM 장비는 현장 시방서에서 요구하는 기계적 요건에 맞춰 개조한 재사용 장비이며 굴착경 3.4 m의 복합지반에 적용 가능한 이토압식(Earth pressure balance, EPB) 장비이다. 이토압식은 굴착 시 커터헤드에 의해 절삭된 토사가 챔버를 채우고 쉴드잭에 의해 가압되어 막장면 토압과 균형을 이루면서 막장 안정을 유지하는 방식의 장비이다. Table 3은 투입된 장비의 제원을 요약한 표이다. 쉴드 TBM 장비는 잭당 800 kN의 추력을 가하는 12개의 쉴드잭이 최대 1,750 mm의 스트로크(stroke)와 9,600 kN의 총추력을 가할 수 있다. 커터헤드의 최대 회전속도는 9.0 RPM이고, 최대 토크는 1,250 kN ‧ m이다. 커터헤드에는 암반 절삭을 위해 직경 350 mm의 싱글링 타입(face cutter 기준)의 디스크커터가 26본 장착되어 있다. 커터헤드의 개율은 18%이다.

Table 3. Specification of EPB shield TBM

3. 데이터 구축

회귀분석을 위해 현장 지반자료와 굴착 중 장비 블랙박스(blackbox)에 기록되는 기계데이터를 수집하였다. 지반인자는 Table 1에 정리된 선행 예측모델의 주요인자를 바탕으로 당 현장에서 수집 가능한 일축압축강도, 탄성계수, RQD, RMR 및 절리간격(Js)을 이용하였다. 굴진데이터는 총추력, 회전속도, 토크 등이 있으며 굴진이 진행되는 동안 장비에서 연속적으로 자동 기록되는 데이터를 한 세그먼트 링 길이(약 1,200 mm) 간격으로 편집하여 이용하였다. 분석에 이용한 데이터 항목을 정리하면 Table 4와 같다. 여기서 굴진율(penetration rate, PR)은 시간당 굴진하는 거리로 식 (1)과 같이 정의된다.

| $$PR=\frac{\mathrm{세그먼}트\;한\;\mathrm{링의}\;\mathrm{굴진거리}(mm)}{\mathrm{세그먼}트\;한\;\mathrm{링의}\;\mathrm{굴진시간}(min)}$$ | (1) |

Table 4. List of a database for statistical analysis

4. 데이터 분석

4.1 지층 및 암반상태에 따른 굴진율 특성분석

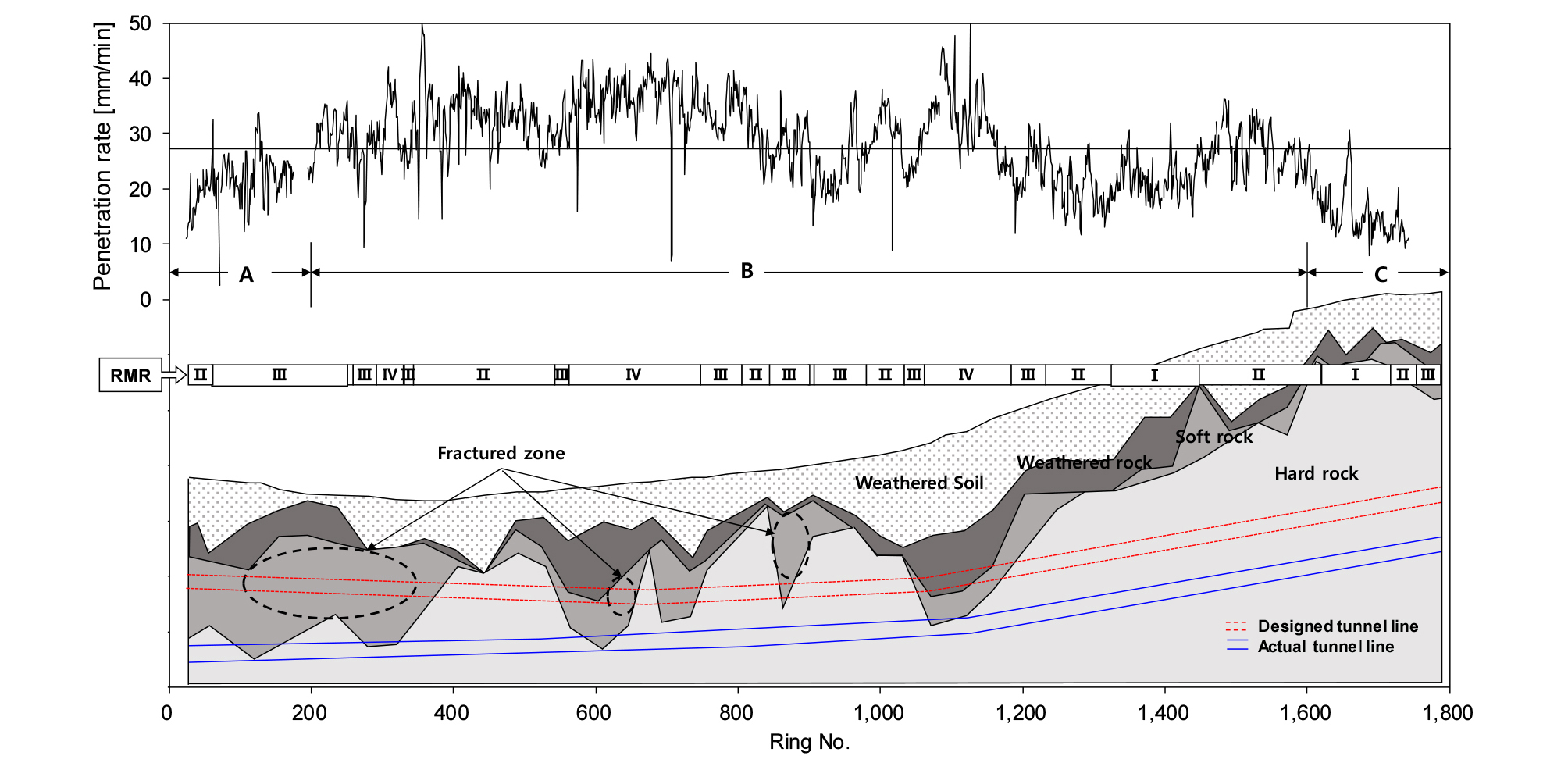

암반상태에 따른 굴진율 변화를 분석하기 위해 종단지층도와 세그먼트링별 굴진율을 Fig. 2와 같이 중첩도시하였다. 현장 굴진상황을 고려할 때 굴진 구간은 A, B, C 세 구간으로 구분할 수 있다. A구간은 초기굴진을 포함한 구간으로 현장지반상황에 맞춰 운전상태를 조정하면서 점진적으로 굴진율 상승시키는 구간이다. B구간은 지반상태에 따라 굴진인자가 조정되는 구간으로 암반강도와 암질변화가 굴진율에 영향을 주고 있는 것으로 보인다. 실제로 RMR 3, 4등급 지반의 굴진율이 RMR 1, 2등급 지반의 굴진율보다 대체적으로 크게 나타나 RMR등급에 따라 굴진율이 영향을 받고 있음을 확인하였다. 마지막 C구간은 종점부에 도달하는 곡선구간으로 안전성 확보를 위해 인위적으로 굴진속도를 낮춰 운전하기 때문에 굴진율이 감소한 것으로 판단된다.

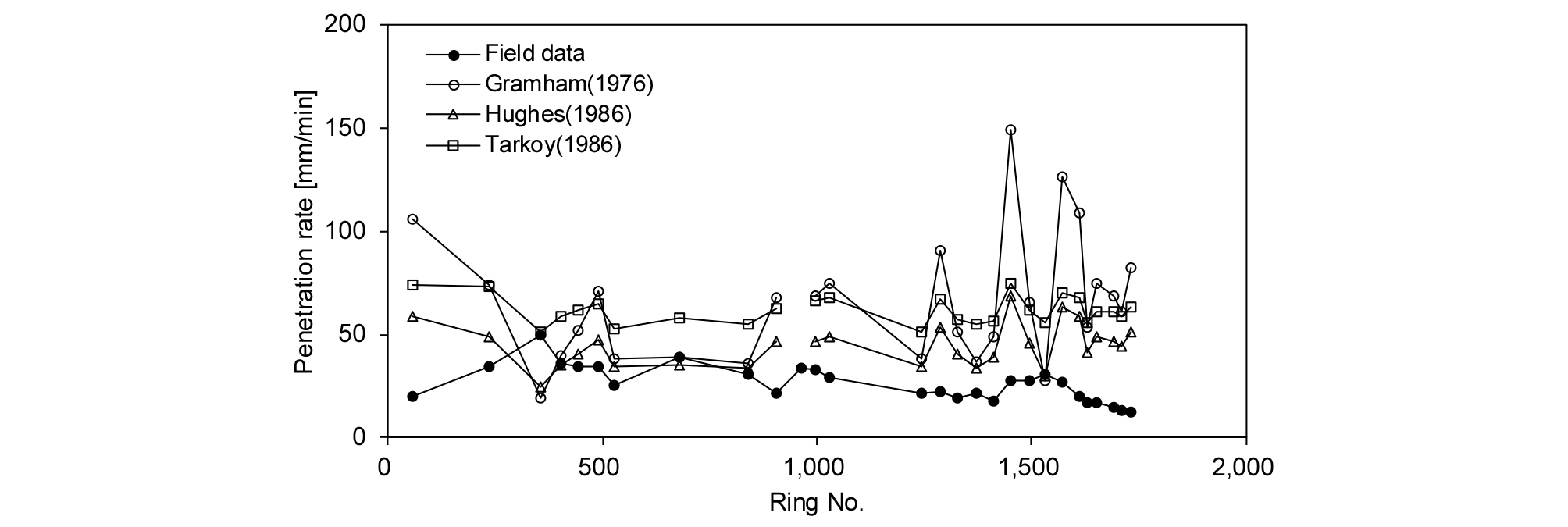

4.2 일축압축강도에 의한 굴진율 산정

일축압축강도는 굴진율 예측모델을 추정하는 주요변수로 가장 많이 사용되는 지반특성인자이다(Lee et al., 2016). 따라서 기존의 일축압축강도로 굴진율을 추정한 경험식을 이용하여 당 현장의 쉴드 TBM 굴진율을 산정하고 실제 굴진율과 비교하여 적용성을 검토하였다. 굴진율 예측모델은 별도의 추가실험 없이 지반 및 굴진데이터로 산정 가능한 Graham (1976), Hughes (1986), Tarkoy (1986)가 제한한 경험식을 선정하였다(Table 5). 당 현장의 일축압축강도 값을 이용하여 굴진율 예측 경험식으로부터 도출된 굴진율은 Fig. 3과 같다. 그림에서 나타나듯이 Hughes 식으로 산정된 굴진율 일부를 제외하고 대부분이 굴진율을 과다하게 도출하여 실제 굴진율과 상당한 오차를 보였다. 이는 일축압축강도가 실제 굴착된 암반의 일축압축강도보다 작거나 운전자의 인위적인 조정에 의해 굴진율이 지반상태와 무관하게 변경되면서 나타난 결과로 보여진다. 당 현장은 굴진 전 구간에 걸쳐 특이한 지반특성 변화가 없었고 지질조건도 편마암으로 거의 균일하게 분포하는 것으로 나타나 굴진율 오차에 일축압축강도의 영향이 크게 작용한 것으로 예상된다. 따라서 보다 명확한 원인을 파악하고 굴진율 예측 정확도를 개선할 수 있는 방안을 모색하고자 굴진특성과 지반특성인자들을 비교 분석하였다.

Table 5. Empirical models for predicting TBM performance based on UCS

| Proposer | Correlation | Note |

| Graham (1976) | 140 MPa < < 200 MPa | |

| Hughes (1986) | - | |

| Tarkoy (1986) | - |

4.3 지반인자와 굴진율의 상관관계 분석

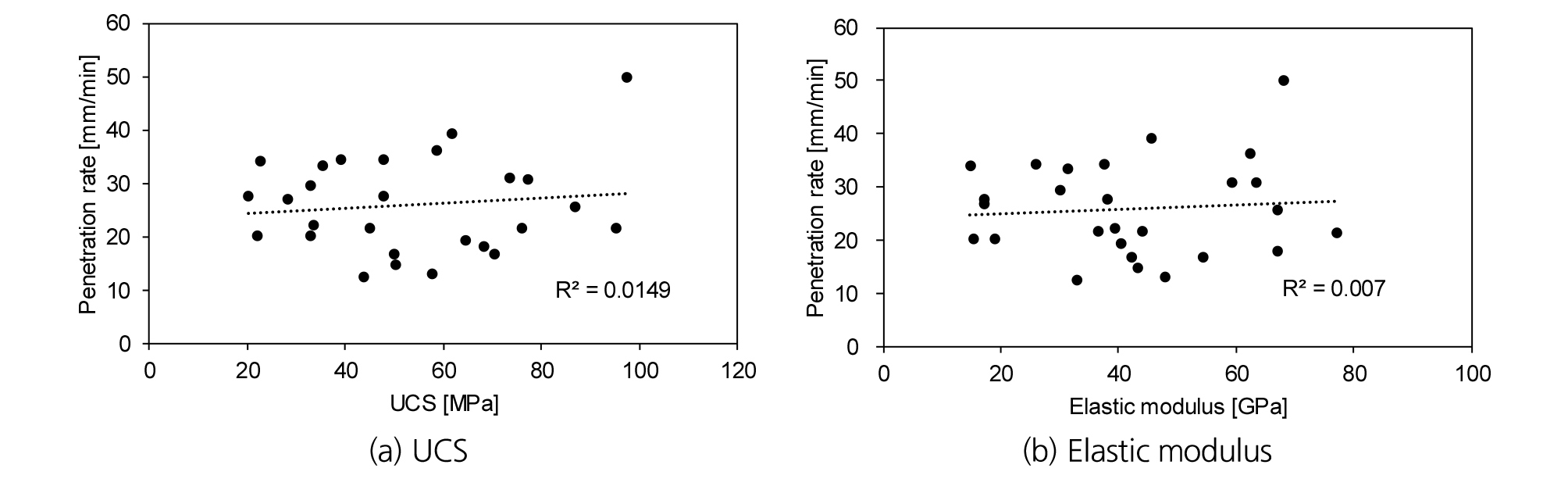

국내 쉴드 TBM 굴착현장으로부터 수집된 일축압축강도를 포함한 지반특성인자들과 굴진율의 상관성을 분석하고 굴진율에 주로 영향를 미치는 지반특성인자를 파악하였다. 이때, 분석에 이용된 지반특성인자는 암석특성인자와 암반특성인자로 구분하여 분석하였다.

Fig. 4는 주요 암석특성인자인 일축압축강도 및 탄성계수와 굴진율의 상관관계를 나타낸 것이다. 당 현장의 일축압축강도와 굴진율의 상관성은 매우 미미(R2 < 0.015)하였으며, 기존 문헌(Yagiz, 2008; Shahriar et al., 2012; Armetti et al., 2018)에서 제시한 상관계수(R2 = 0.26~0.74)와 비교하여도 상대적으로 매우 작게 나타났다. 이는 당 현장의 굴착심도가 설계변경에 의해 변경되었음에도 불구하고 이를 반영한 지반특성값을 고려하지 못했기 때문으로 판단된다. 이와 같은 문제로 설계 굴착 강도와 실제 굴착 강도의 차이에 따른 굴진율 변화에 대해서는 Kim et al. (2013)의 연구에서도 제기된 바 있다. 결과적으로 일축압축강도와 같이 국지적인 지반특성을 대표하는 인자는 전 구간의 특성을 반영하지 못하기 때문에 지반조사 시 확인되지 않은 부분에서 이상대 조우나 지반특성 변화가 나타날 경우 굴진율과의 상관성이 약화 될 수밖에 없다.

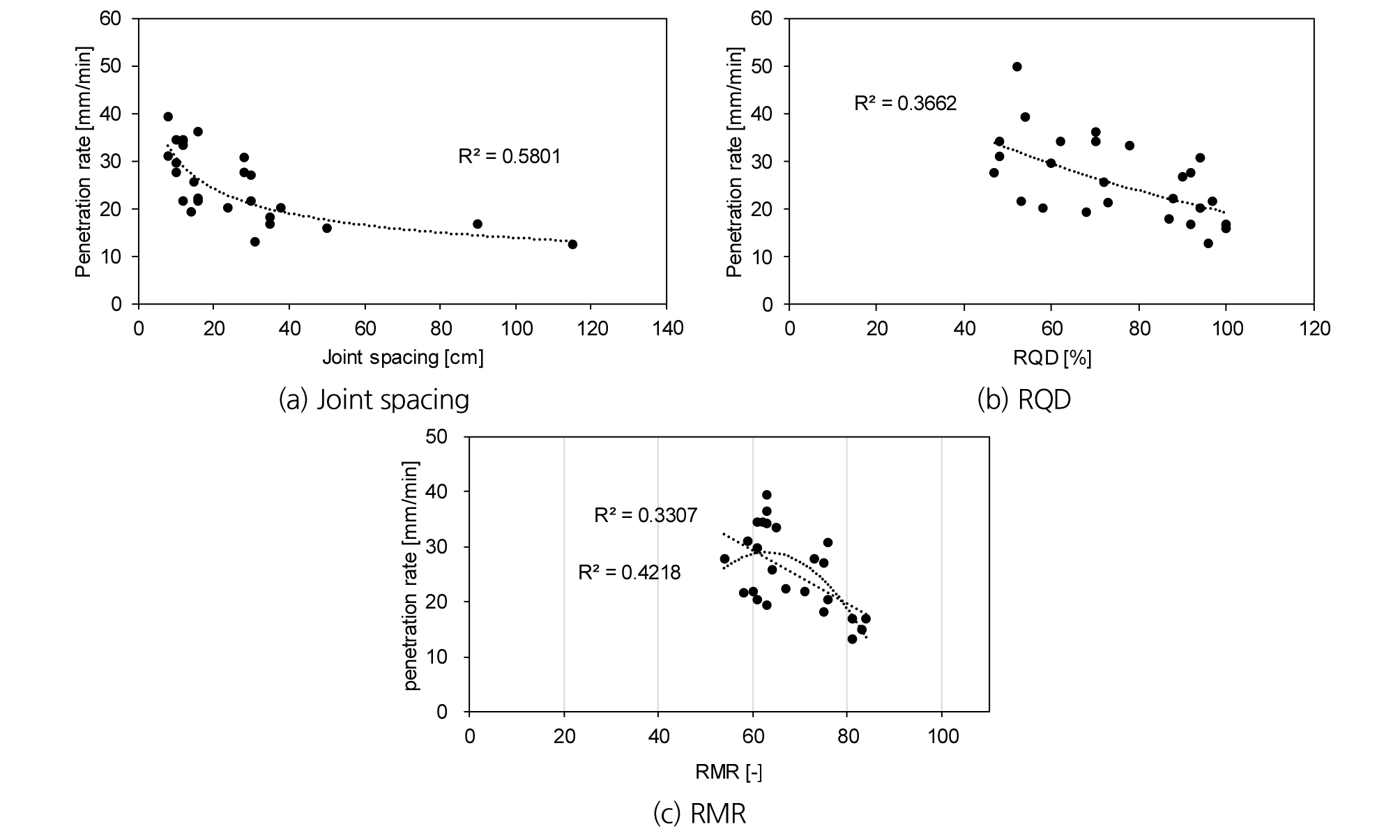

암석특성인자와 마찬가지로 암반특성인자와 굴진율과의 상관성을 분석하였다. Lee et al. (2016)에 따르면 주요영향인자 중 TBM 굴진성능 평가에 주로 이용되는 암반특성인자는 절리간격, 절리방향, 취성지수, RQD, RMR 등이 있다. 그 중 당 현장으로부터 확보 가능한 데이터인 절리간격, RQD, RMR에 대해 굴진율과 상관관계 분석을 수행하였으며, 이로부터 Fig. 5와 같은 결과를 도출하였다. 암반특성인자 중 절리간격과 굴진율의 상관성은 R2 값이 0.58로 지반특성인자들 중 가장 높게 나타났고, RQD와 RMR도 0.36~0.42의 R2 값을 보이며 암석특성인자(일축압축강도 및 변형계수)와 비교하여 굴진율과 상대적으로 높은 상관관계가 있음을 확인하였다. 모든 암반특성인자들과 굴진율은 비선형적인 반비례 관계를 보이며 특히, RMR은 선형관계보다 포물선 형태일 경우 R2 값이 더 높게 나타나는데 이러한 경향은 이미 많은 연구에서 밝혀진 결과이다(Sapigni et al., 2002; Hamidi et al., 2010; Armetti et al., 2018). 즉, 암질이 불량해 질 경우 오퍼레이터가 막장면의 안전을 위해 인위적으로 굴진율을 낮추기 때문에 RMR이 낮은 영역(일반적으로 RMR < 40)에서는 오히려 굴진율이 감소하고, 양호한 암반상태(40 < RMR < 70)에서는 커터 압입이나 암석파편(chip)형성이 용이하여 굴진율이 높게 나타난다.

당 현장의 암반특성인자와 굴진율이 비교적 높은 상관성을 보이는 것은 암반특성인자와 달리 절리간격, RQD, RMR 등과 같은 암반특성인자는 시추길이 전반에 대한 암반평가를 바탕으로 결정되는 지표로 지역적 변화에 대한 영향이 암석특성인자에 비해 적기 때문으로 판단된다. 실제로 굴착 전 구간에 대해 설계변경 전 ‧ 후 RMR등급을 비교해본 결과 변화율이 7% 미만으로 굴착심도 변화에 따른 암질 변화가 크지 않은 것을 확인하였다.

4.4 굴진특성인자와 굴진율의 상관관계 분석

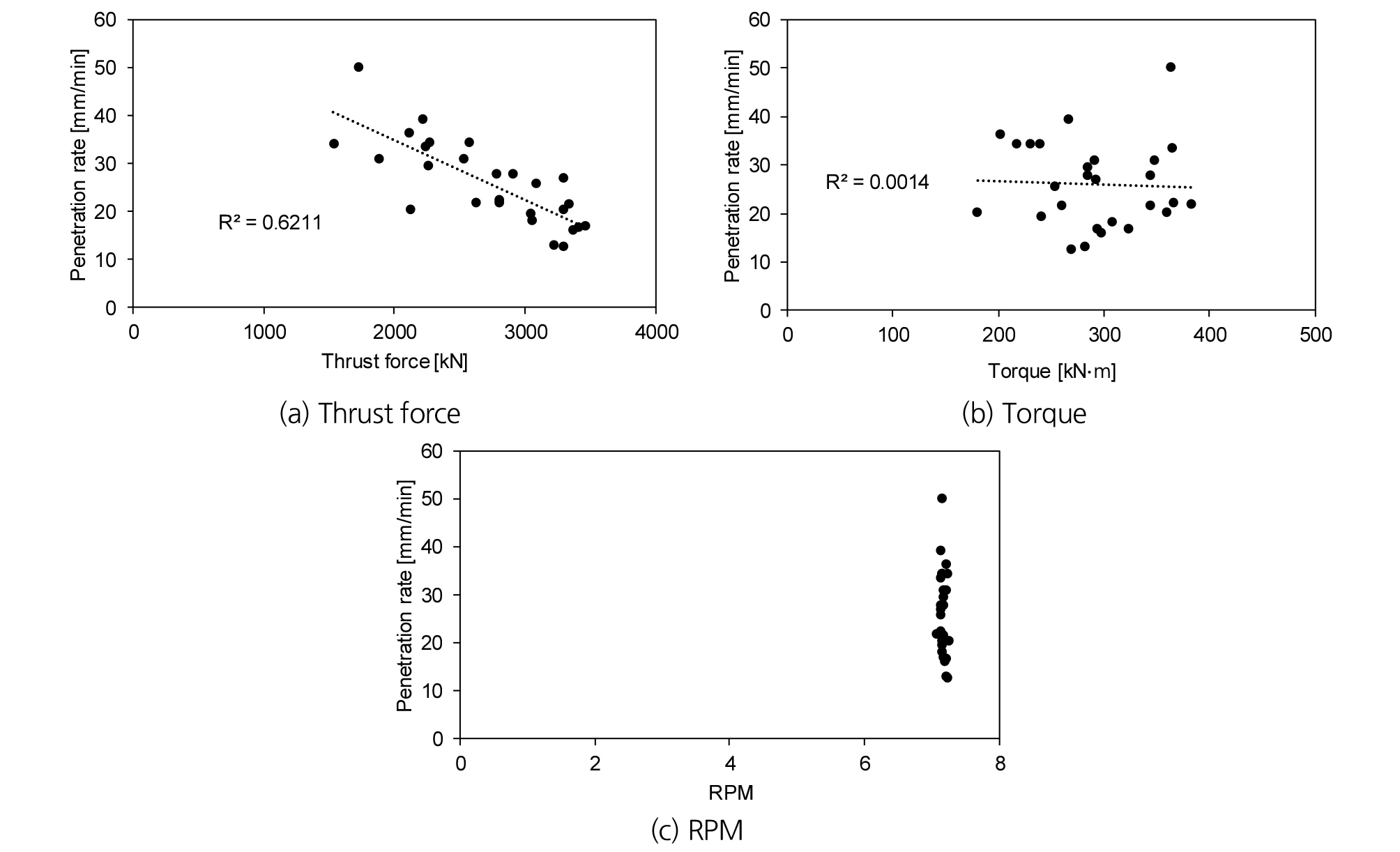

굴진특성인자들은 굴착이 진행되는 동안 쉴드 TBM 블랙박스에 기록되는 데이터들로 본 연구에서는 추력, 토크, 회전속도를 분석에 이용하였다. 전 구간에 걸쳐 총추력은 대부분 1,000~4,000 kN으로 최대 추력(9,600 kN)의 10~40%에 수준이었고 토크는 200~400 kN ‧ m, 회전속도는 약 7.2 RPM에서 운전되었다.

약 1,720개의 링별 굴진데이터 중 시추위치에 대응하는 데이터를 선정하여 굴진율과 상관관계를 분석하고 Fig. 6과 같은 결과를 도출하였다. 굴진특성인자들 중 총추력은 굴진율과 상당히 유의한 상관성(R2 = 0.62)을 보였으나 Fig. 6(b), 6(c)의 토크와 회전속도는 굴진율과 뚜렷한 상관관계가 없는 것으로 나타났다. 실제 굴착진행에 있어 운전방법은 운전자의 경험과 노하우(know-how)에 의해 결정되나 추력과 RPM을 조정하여 굴진율을 제어하는게 일반적이다. 데이터분석에서 알 수 있듯이 당 현장에서는 RPM을 일정하게 유지하면서 추력을 조정하여 굴진율을 관리한 것으로 판단되며 굴진율과 추력의 높은 상관성도 이로부터 기인한 것으로 보여진다. 반면, 암반상태, 추력 및 회전속도에 의해 복합적인 영향을 받는 출력변수인 토크는 굴진율과 직접적인 상관관계를 유추하기 어려웠다.

4.5 지반특성인자와 굴진특성인자의 상관관계분석

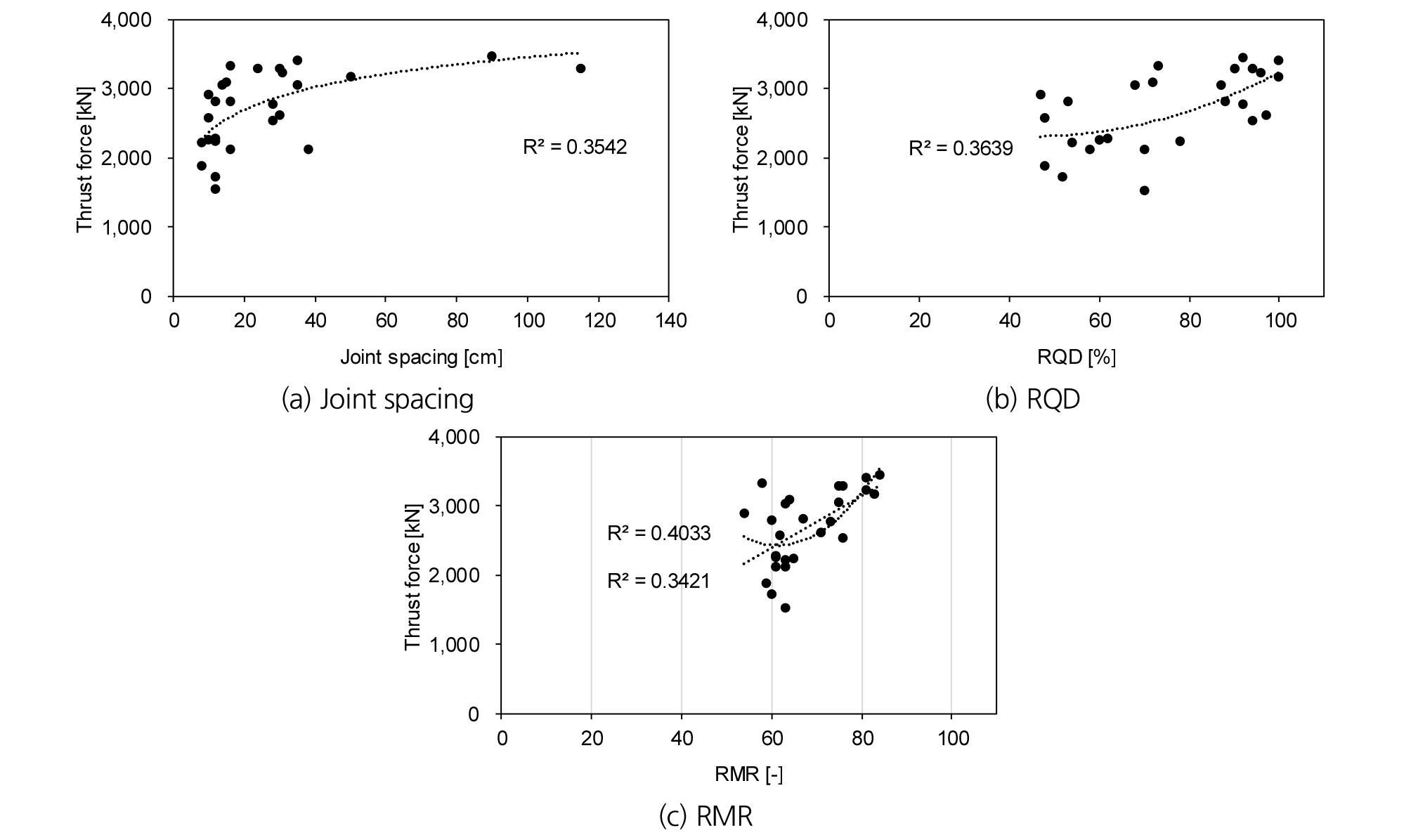

앞서 수행한 상관관계 분석으로부터 당 현장에서 굴진율에 영향을 주는 주요인자는 절리간격, RQD, RMR 및 총추력인 것으로 파악되었다. 이를 이용하여 주요인자들 간의 상관관계를 분석하고 굴진 중 지반특성이 주요굴진인자와 굴진율에 미치는 영향을 파악하였다. Fig. 7은 주요 굴진인자인 추력과 지반특성인자들의 상관관계를 나타낸 그림으로 절리간격, RQD, RMR 모두 추력과 0.3 이상의 R2 값을 보이며 지반특성과 추력 간에 비선형적 상관관계가 있음을 확인하였다. 이러한 경향은 지반인자와 굴진율의 관계에서도 확인한 것으로 추력이 지반특성에 따라 조정되고 있음을 알 수 있다.

5. 굴진율 예측을 위한 회귀식 제시

앞서 수행한 분석을 통해 현장데이터를 활용하여 다양한 관점에서 굴진율과의 상관성을 상호비교하고 주요인자를 검토하였다. 이를 바탕으로 당 현장의 굴진율을 예측할 수 있는 경험식을 제시하고자 회귀분석을 수행하였다. 회귀분석절차는 먼저 최량부분집합 분석을 수행하여 모든 변수들로부터 높은 상관성을 보이는 변수들의 조합을 도출하고, 이 변수조합에 대해 단계적 회귀분석을 수행하여 최종적으로 최대 R2값을 갖는 회귀식을 도출하는 과정으로 이루어진다.

많은 선행연구에서 일축압축강도와 굴진율과의 상관성이 밝혀졌으므로 본 연구에서는 일축압축강도로 추정되는 예측 굴진율의 예측오차를 줄이기 위해 지반특성인자 중 주요인자로 확인된 절리간격, RQD, RMR을 포함하여 단계적 회귀분석을 수행하였다. 그 결과, 식 (2)와 같이 일축압축강도와 절리간격에 자연로그를 취한 값을 굴진율을 추정하는 주요 변수로 이용할 경우 설명력이 69%로 비교적 양호한 회귀식을 도출하였다(Table 6).

| $$PR=-25.7\ln(log(J_s))+0.08UCS+34.68$$ | (2) |

Table 6. Prediction models estimated by regression analysis

| Parameter | Model 1 | Model 2 |

| -25.4 | -25.7 | |

| UCS | - | 0.08 |

| Y-intercept | 31.32 | 34.68 |

| R2 | 55.9 | 69.0 |

| Adjusted R2 | 54.1 | 66.1 |

| Predicted R2 | 50.0 | 61.3 |

| Residual error | 27.1 | 18.9 |

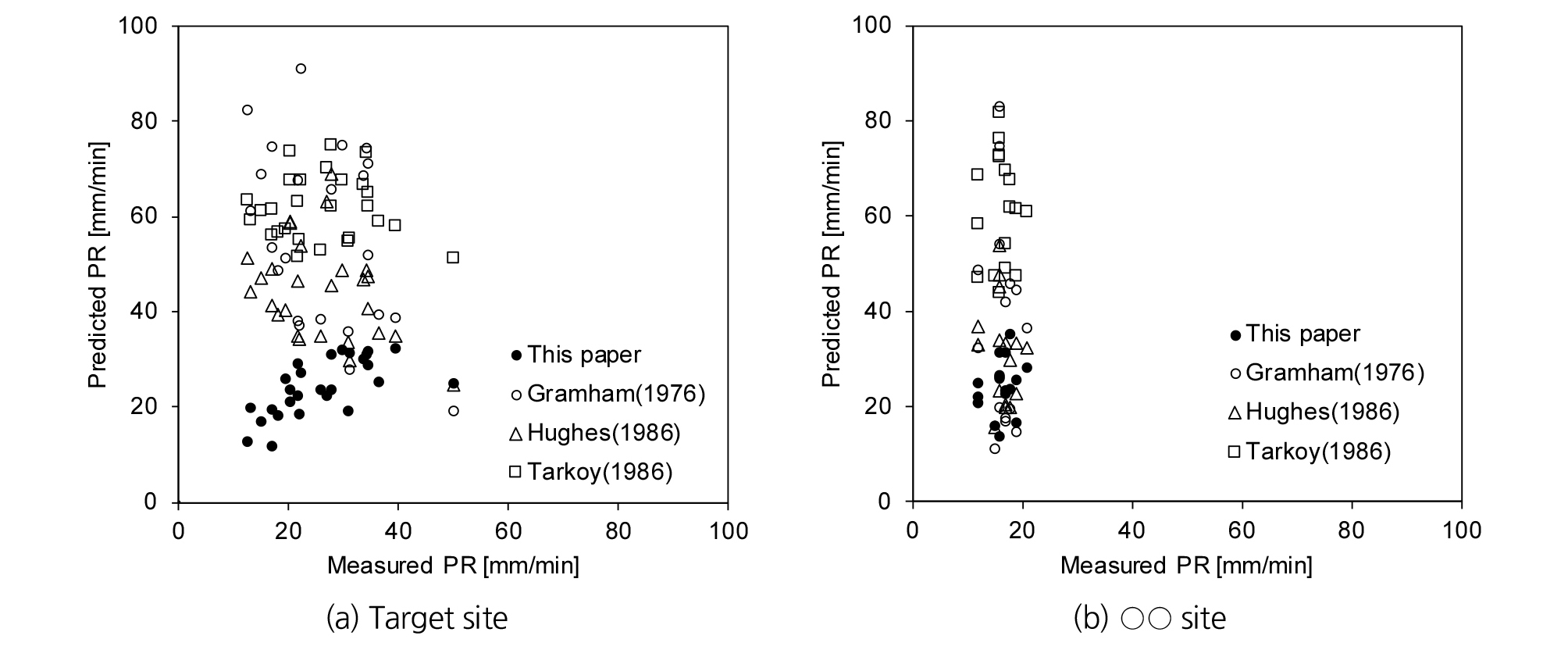

일축압축강도와 절리간격으로 추정된 굴진율 예측 회귀식을 해외 경험식들과 비교하기 위해 당 현장과 더불어 다른 국내현장 1곳(○○현장)에 적용하여 굴진율을 예측하였다. 추가로 고려된 ○○ 현장은 수도권 서부 지역에서 공사가 진행 중인 쉴드 TBM 굴진 현장이다. Fig. 8은 각각의 경험식으로 예측된 굴진율과 현장에서 계측된 실제 굴진율을 비교한 결과이다. 해외 경험식으로 산정된 굴진율은 실제 굴진율과 오차가 100%를 넘는데 반해, 제안된 회귀식을 이용하여 산정한 굴진율은 오차가 18%로 상대적으로 작게 나타났다. ○○ 현장의 예측 굴진율 비교 결과도 당 현장 결과와 유사하게 나타났으나 예측오차가 당 현장에 비해 다소 크게 산정되었다. 이는 회귀식이 갖는 한계로 많은 연구에서 언급된 것이나, 그럼에도 불구하고 해외 경험식과 비교하여 굴진율 예측오차가 현저히 감소하는 것을 확인하였다(Fig. 8(b)).

6. 결 론

본 연구에서는 국내 소단면 쉴드TBM 현장의 지반 및 굴진데이터를 수집하고 상호비교를 통해 굴진율과의 상관관계를 분석하여 주요영향인자를 파악하였다. 또한, 통계적 분석기법을 기반으로 한 회귀분석을 수행하여 당 현장에 적합한 굴진율 예측 회귀식을 도출하였다. 본 연구를 통해 도출된 결과는 다음과 같다.

1. 지반특성인자를 암석 및 암반특성인자로 구분하여 굴진율과 상호 비교하였다. 암석특성인자인 일축압축강도는 범주적 특성이 적어 시공 중 지역적 변화에 의해 영향을 많이 받는 반면, 암반특성인자들은 상대적으로 넓은 범위를 포괄하는 특성으로 지역적 영향이 적은 것으로 판단된다. 따라서 본 현장의 데이터로 판단 시, 일축압축강도에 비해 암반특성인자인 RMR, 절리간격, RQD가 굴진율과 더 높은 상관성을 보였다.

2. 본 현장의 굴진데이터로 판단 시, 굴진특성인자 중 추력은 굴진율과 상관성이 가장 높게(R2 = 0.62)나타났으며 회전속도가 전 구간에 걸쳐 거의 일정하므로 굴진율에 영향을 미치는 주요굴진인자가 추력임을 확인하였다. 또한 지반특성인자와 추력의 상관관계를 분석한 결과 암반특성인자들과 비교적 유의한 상관성을 나타내면서 추력이 어느정도 지반특성에 영향을 받고 있음을 확인하였다.

3. 쉴드 TBM 주요설계인자인 굴진율을 예측하기 위한 예측식을 회귀분석을 통해 도출하였다. 회귀식은 일축압축강도와 절리간격을 예측변수로 할 때 가장 높은 설명력을 나타냈으며, 도출된 회귀식으로 예측한 굴진율과 현장 굴진율을 비교한 결과 기존의 해외 경험식에 비해 오차율이 크게 감소하는 것을 확인하였다.

4. 도출된 회귀식을 타 국내현장에 적용하여 현장 굴진율 및 해외 경험식과 비교하였다. 예측 굴진율은 해외 경험식에 비해 낮은 오차율을 보였으나 예측오차가 약 58%로 당현장에 적용할 때보다 크게 나타났다. 이처럼 회귀식은 다른 현장에 적용할 경우 예측력이 떨어진다는 한계가 있다. 이를 극복하기 위해서는 현장조건에 제약 없이 적용가능한 굴진율 예측모델이 도출되어야 한다. 이를 위해서 향후 다양한 현장으로부터 지반 및 굴진데이터를 수집하여 지반특성을 일정한 기준 및 조건에 따라 정량화하는 연구를 추후 연구를 통해 수행하고자 한다.