1. 서 론

TBM의 커터헤드는 지반과 맞닿아 암반을 파쇄하거나 토사를 긁어내는 작업을 하기 때문에 큰 하중을 지속적으로 받으며, 특히 암반파쇄 시 불규칙한 충격하중이 작용한다. 이러한 어려운 작업환경은 커터헤드의 내구성 및 피로수명과 연결되지만, TBM과 같이 큰 하중이 불규칙적으로 작용하는 환경에서 기계요소의 피로수명을 예측하는 것은 어려운 일이다. 따라서 TBM은 장비성능뿐만 아니라 기계적인 내구안전도에서 안전율을 적용하고 있는 상황이다.

기계구조물의 수명설계는 크게 네 가지로 구분할 수 있다. 첫 번째로 엔진 크랭크축과 밸브 스프링, 프로펠러, 철도 차축 등에 사용하는 무한수명설계(Infinite-Life Design)는 일정하중으로 수백만 이상의 하중재하 횟수가 적용될 때 사용되며 최대응력이 피로한계보다 작게 설계된다. 선박과 자동차 현가장치(suspension) 등에 사용하는 안전수명설계(Safe-Life Design)는 가장 많이 사용되는 개념으로 최대하중 횟수가 제한적일 때 적용되며, 피로수명이 하중횟수보다 크게 설계된다. 세 번째는 피로균열에 의한 전체적인 파손이 발생하기 전 부품단에서 먼저 파괴를 유도해 안전을 확보하는 개념인 파손안전설계(Fail-Safe Design)가 있으며, 마지막으로 손상허용설계(Damage-Tolerant Design)는 구조물의 균열발생은 필연적이므로 균열발생에서 파괴에 이르기까지 기간을 두고 피로균열 성장을 제어하여 파손을 방지하자는 개념이다.

건설장비는 큰 동적하중을 받는 대표적인 장비이다. 대표적인 셔블계 굴착기(shovel excavator)인 백호(backhoe)의 암(arm)부분이 40,000시간 작업 후 피로에 의해 치명적인 파괴가 발생함을 발표한 사례뿐만 아니라 굴착기 하부의 무한궤도(crawler chain)에서의 피로수명분석 등 굴착장비의 붐(boom)과 무한궤도에서의 피로파괴에 대한 사례 연구가 발표되고 있다(Zhao et al., 2017; Maury et al., 2018). 또한 KITECH(2005)에서도 중장비용 무한궤도의 롤러(roller), 아이들러(idler), 스프라켓(sprocket)에 대한 피로수명에 대한 연구를 수행한 바 있다.

기계화터널시공의 대표적인 장비인 TBM의 커터헤드는 타 장비에 비해 굴착 중 발생하는 하중이 매우 크며, 마모가 발생하여 단면이 손실되는 작업환경을 가지고 있어 피로파괴에 의한 설계검토가 필요하지만, TBM커터헤드에 대한 피로해석을 수행한 사례는 찾아볼 수 없다. 본 연구에서는 직경 8.2 m인 커터헤드를 대상으로 안전수명설계 개념으로 S-N커브를 이용하여 응력-수명 설계(Stress-Life Design) 검토를 수행하였다.

2. 피로해석 방법

2.1 피로설계 개요

피로파괴는 어떤 부재가 하중을 반복적으로 받을 경우, 부재가 견딜 수 있는 최대하중에서 파괴되는 것이 아니라 그 이하 하중에서도 파괴될 수 있다는 것을 의미한다. 즉 반복적인 하중을 받으면서 부재에 손상이 누적이 되고, 과도한 하중에 의해 즉각적으로 나타나는 파괴가 아닌 점진적인 손상에 의해 나타나는 파괴라 할 수 있다. 구조물에서 피로파괴는 구조적으로 불연속이 발생하는 부위에서 국부응력의 영향으로 나타난다. 피로설계(Fatigue Design)는 설계단계에서의 비용증가가 있지만 제작에 대한 비용 영향은 낮고 설계의 품질에 따라 손상을 줄일 수 있기 때문에 기계구조물 분야에서 피로설계에 대한 요구는 계속적으로 증가하고 있다.

피로파괴는 크게 균열의 생성, 성장, 파괴의 3단계를 거치게 된다. 피로파괴의 첫 단계인 균열의 생성은 재료 내부의 특정위치에서 발생하는 매우 미세한 소성변형이 원인이며, 반복적인 하중에 의해 균열이 성장하고 재료의 파괴인성과 연계되어 최종파괴가 발생한다. 구조물에서 피로파괴에 영향을 미치는 요인은 형상과 재질, 응력, 그리고 주변 환경이다. 구조물은 다양한 재질과 형상, 주변 환경을 가지고 있으며 이러한 구조물에 반복적인 하중(응력)이 가해짐에 따라 피로 균열이 생성되게 된다.

피로해석을 위해서는 하중종류(pressure, inertia), 하중반복수(low-cycle, high-cycle), 응력상태(uniaxial, biaxial, multiaxial), 환경상태(corrosion, low-temp, etc)를 파악해야 하고 피로손상정도는 발생균열의 크기 또는 피로축적도(fatigue damage ratio, 하중반복수)로 나타낸다.

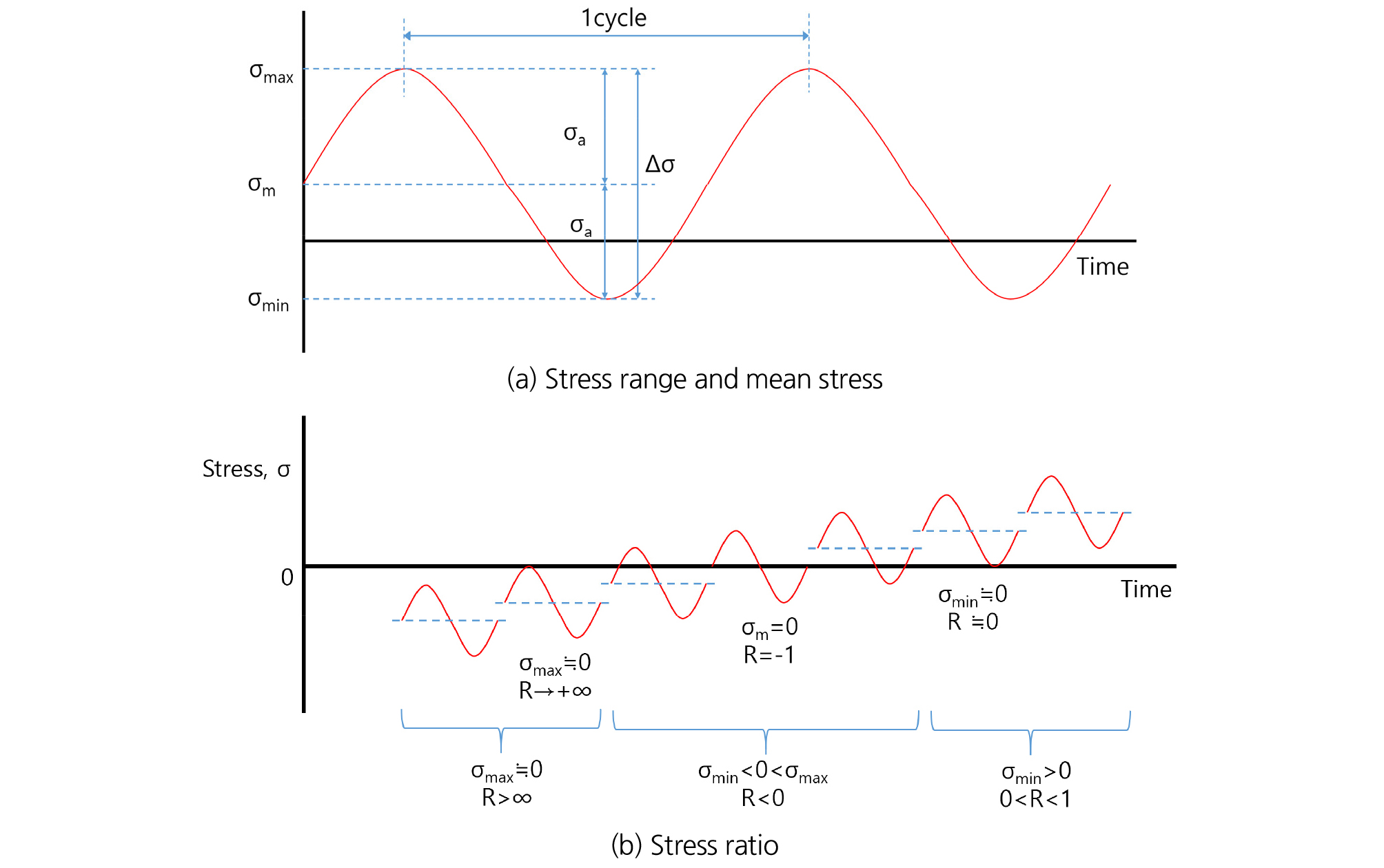

피로하중(fatigue loading)은 일정한 진폭을 가지는 일정진폭하중(Constant Amplitude Loading)과 경과시간에 따라 하중이 변하는 변동진폭하중(Variable Amplitude Loading)이 있다. 건설현장의 중장비에 작용하는 대부분의 하중은 변동진폭하중이다. 피로하중의 특성을 표현하는 요소는 응력범위(Δσ, stress range)와 평균응력(σm, mean stress), 그리고 응력비(R, Stress ratio)이며 Fig. 1(a), 1(b)와 같다.

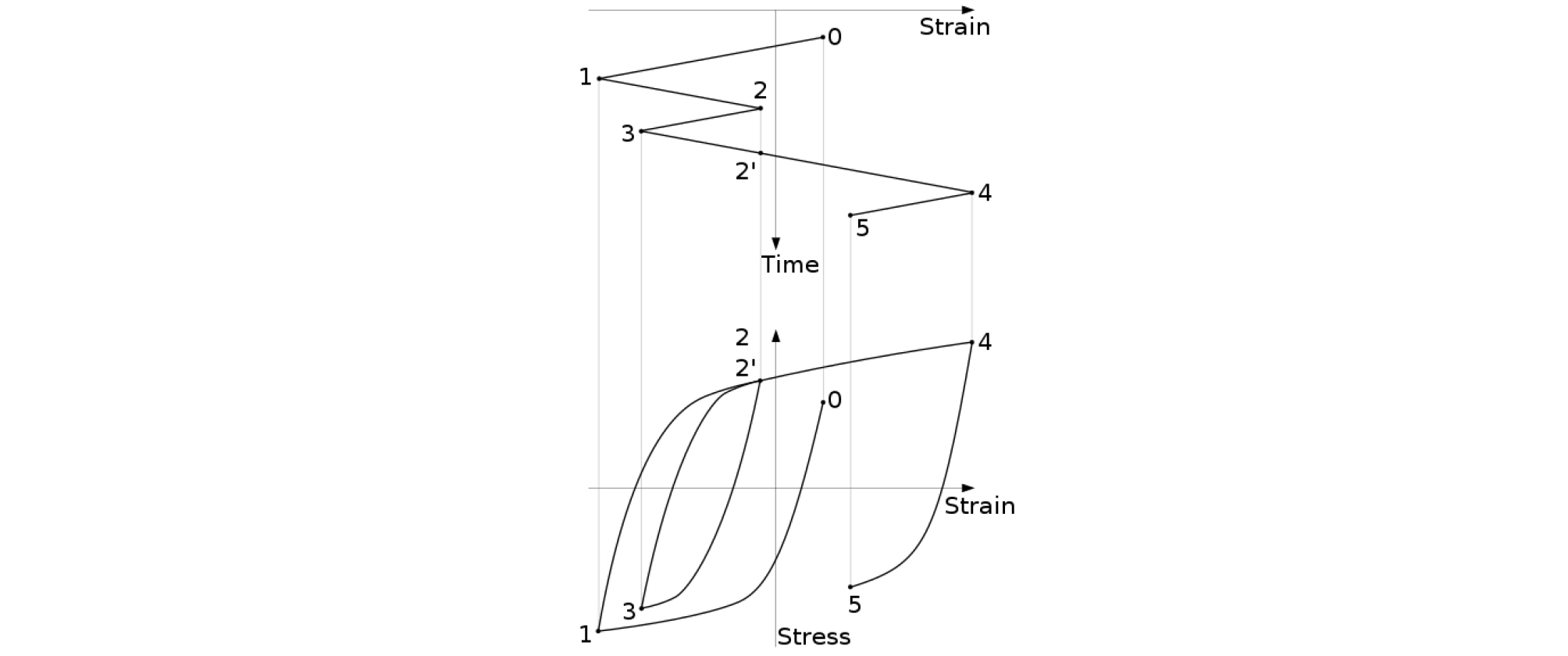

앞서 말한 바와 같이 건설중장비인 TBM 커터헤드에 작용하는 하중은 변동진폭하중이다. 변동진폭하중을 피로해석에 직접 사용하기 어렵기 때문에 변동진폭하중의 파형을 수많은 일정진폭하중 파형들의 합으로 간주하는 응력빈도해석법이 제안되었다(ASTM, 2011). 응력빈도해석법에는 피크 계수법(Peak counting method), 경과빈도 표시법(Level-crossing counting method), 진폭 계수법(Range counting method) 그리고 Rain-flow 계수법(Rain-flow counting method) 등이 있다. 이 중에서 가장 많이 사용되는 방법은 Rain-flow 계수법이며, 이 방법은 Fig. 2와 같이 반복하중재하에 따른 응력-변형율 히스테리시스 곡선(stress-strain hysteresis loop)에서 1개의 루프(loop)를 1사이클(cycle)로 정의하고 반복재하에 따른 응력의 진폭 변화를 계산한다. 이 방법은 복잡한 변동진폭파형을 단순화시키기 위하여 이름에서와 같이 빗물의 흐름법칙을 적용하였고 다음의 세 가지 기본법칙을 따른다.

(1) 물방울은 맨 위부터 순차적으로 흘러내린다.

(2) 물방울은 정지조건*을 만나지 않는 한 계속 흘러내린다.

(3) 물방울이 한번 지나간 자리에는 또다시 물방울이 흐를 수 없다.

* 정지조건 : (i) 물방울이 오른쪽으로 흐를 때(물방울의 출발점에 비해 다음의 출발점이 왼쪽에 있을 때는 꼭지점에서 멈춰야 한다)

(ii) 물방울이 왼쪽으로 흐를 때(물방울의 출발점에 비해 다음의 출발점이 오른쪽에 있을 때는 꼭지점에서 멈춰야 한다)

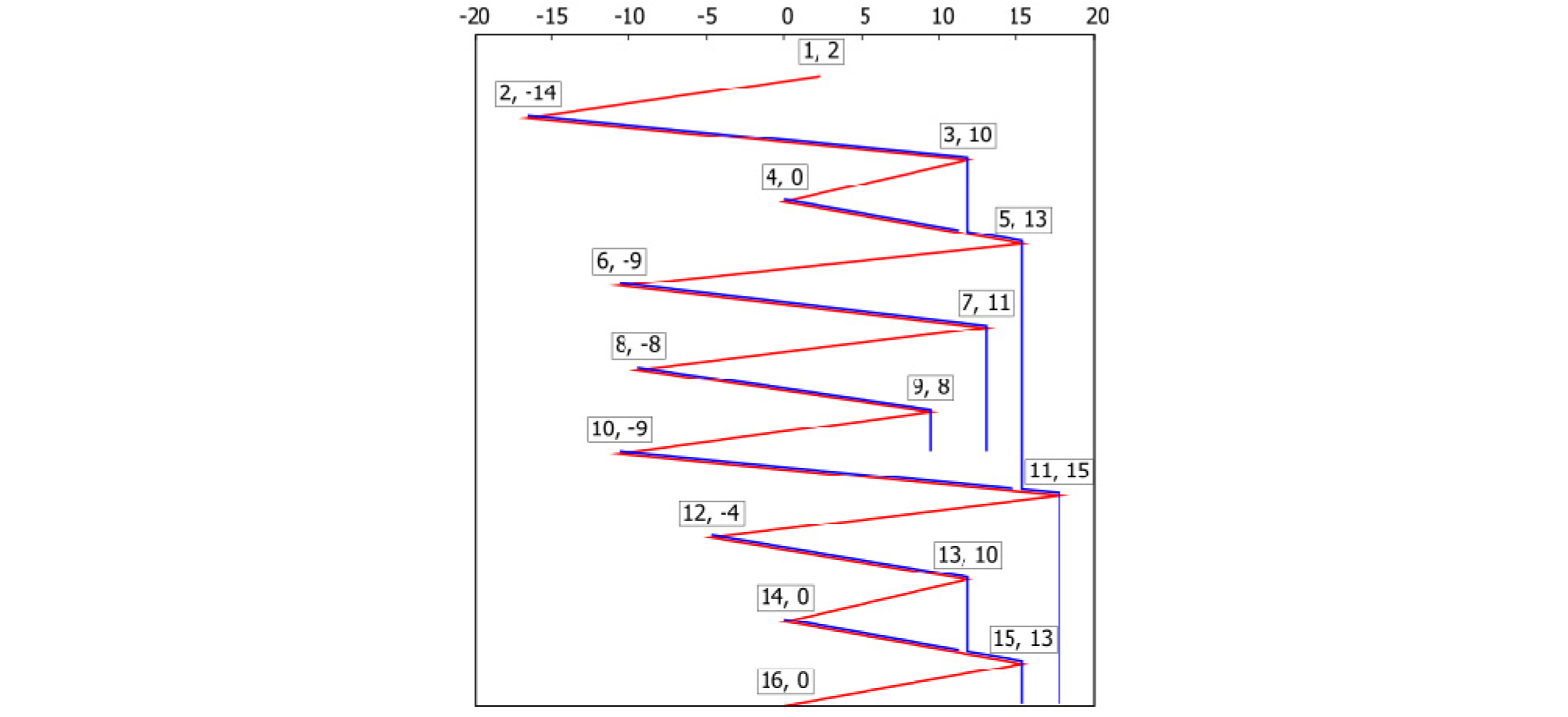

위 방법을 통해 복잡한 진폭파형을 동일한 응력진폭(stress range)을 가지는 결과들로 단순화하고 그 작용횟수를 계산한다(Fig. 3).

2.2 S-N Curve

TBM커터헤드는 최대하중 횟수가 제한적이고 일정하중이 재하되는 경우가 아니며, 피로응력반복수(N)가 10,000회 이상으로 예상되므로 서론에서 말한 바와 같이 안전수명설계 개념 중 응력-수명 설계(Stress-Life Design) 방법을 이용하였다. 피로응력반복수는 피로 반복 횟수를 의미하며, 10,000회를 기준으로 저주기 피로(low cycle fatigue)와 고주기 피로(high cycle fatigue)로 구분한다. 저주기 피로의 경우 부재에 높은 응력과 짧은 응력반복횟수가 가해져 큰 소성변형이 발생하므로 변형률이 주요 지배요인이 되기 때문에 변형률-수명 설계(Strain-Life Design, ε-N Approach) 방법을 사용하게 되고 고주기 피로의 경우는 저주기와 반대의 응력조건이므로 변형률보다 응력의 영향이 크기 때문에 응력-수명 설계(S-N Approach) 방법을 적용한다.

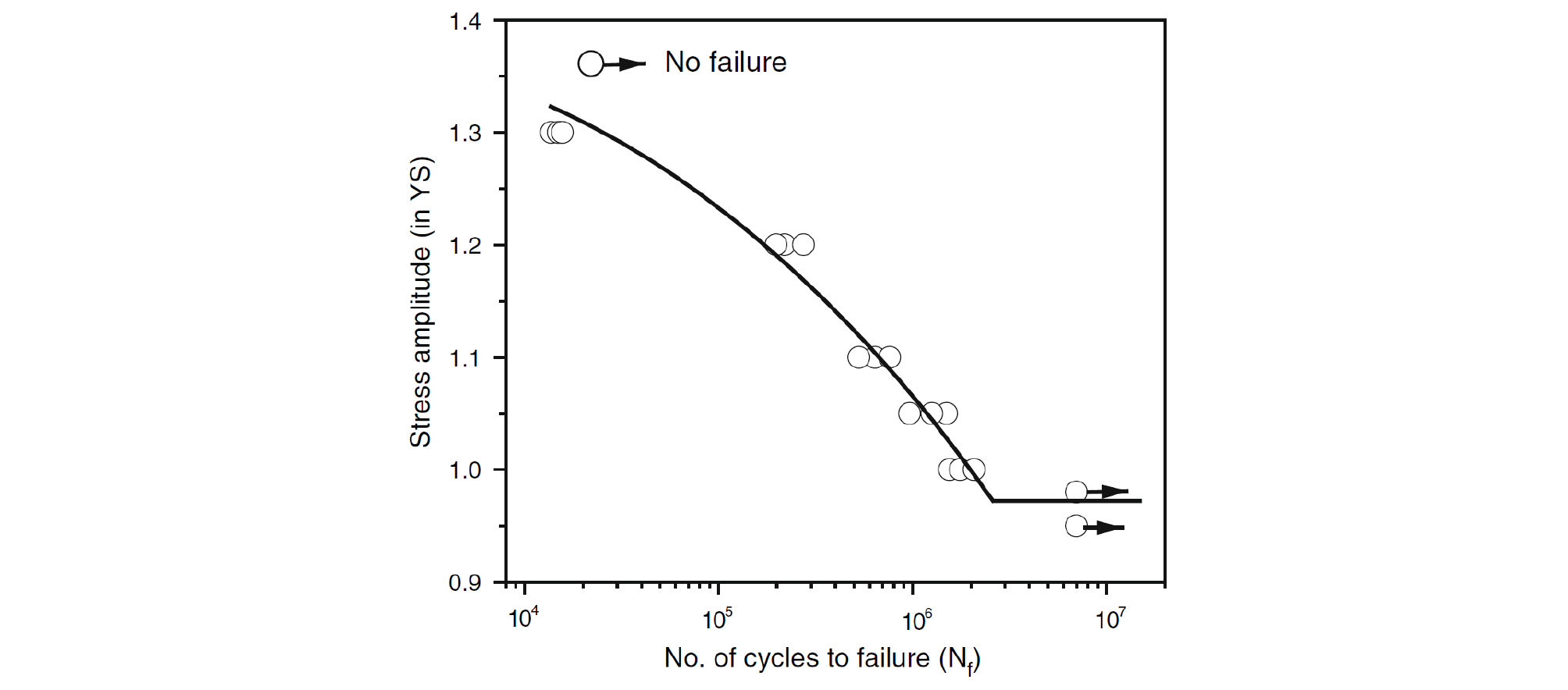

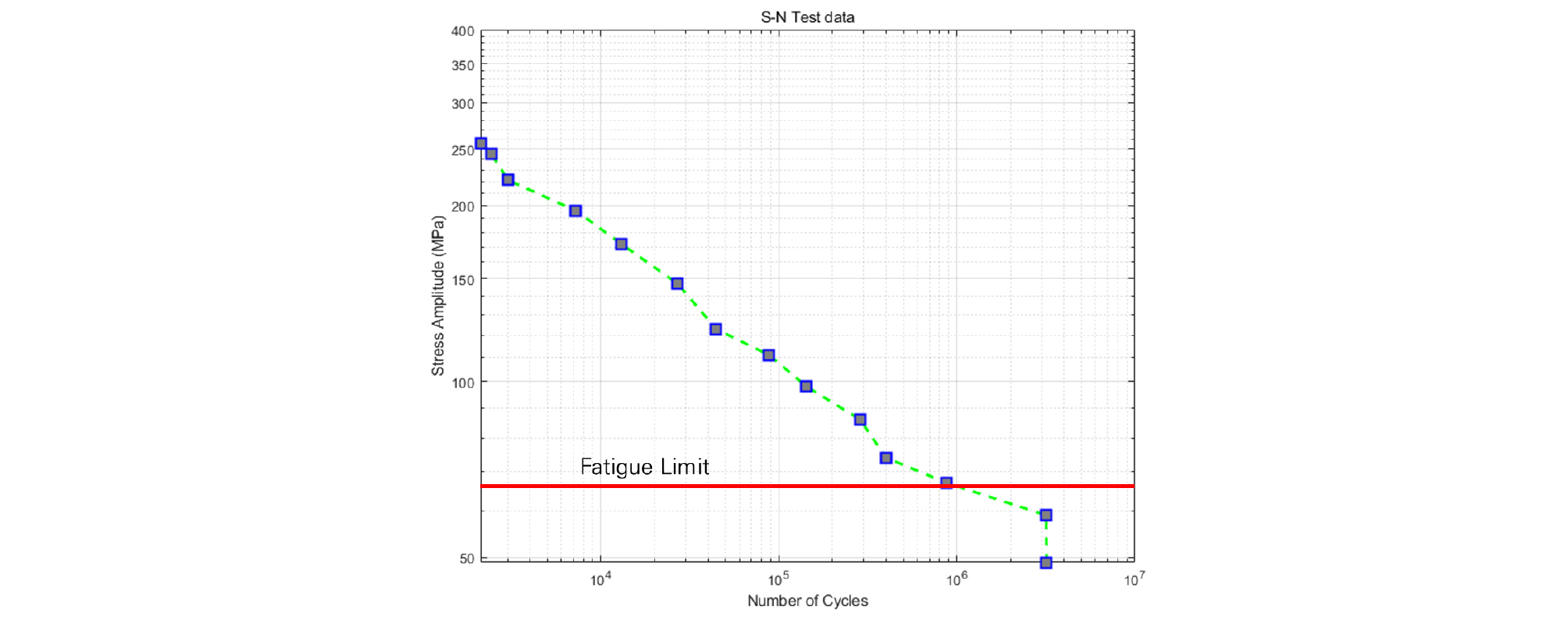

응력-수명 설계를 위해서는 S-N Curve를 도출하는 것이 필요하다. S-N Curve를 위해 대상 구조물의 재료를 사용하여 인장시험편을 제작하고 인장강도보다 낮은 크기의 피로응력진폭(Δσ)을 재하하여 시험편이 파단될 때의 반복횟수(N)을 도출한다. 피로응력진폭을 변경하면서 반복횟수를 측정한 결과로 그래프를 도시하며 그 결과는 Fig. 4와 같이 피로응력진폭이 줄어들면 파단 시의 피로반복횟수가 늘어나게 된다. 그러나 동일한 크기의 반복 응력 조건 하에서도 파단에 요하는 피로 반복 횟수에서 편차가 크게 나타날 수 있지만, 이러한 편차가 있음에도 불구하고 S-N curve를 구하기 위해서는 되도록 많은 시험 데이터를 축적하고 평균값을 구하는 것이 필요하다.

2.3 피로해석 과정

피로해석을 수행하기 위해서는 다음의 4가지 사항이 필요하다.

(1) 형상에 대한 모델링

(2) 재료에 대한 기본 물성값 및 S-N 선도

(3) 정적 해석(Static Analysis)

(4) 외력에 대한 모델링 및 해석 방법론

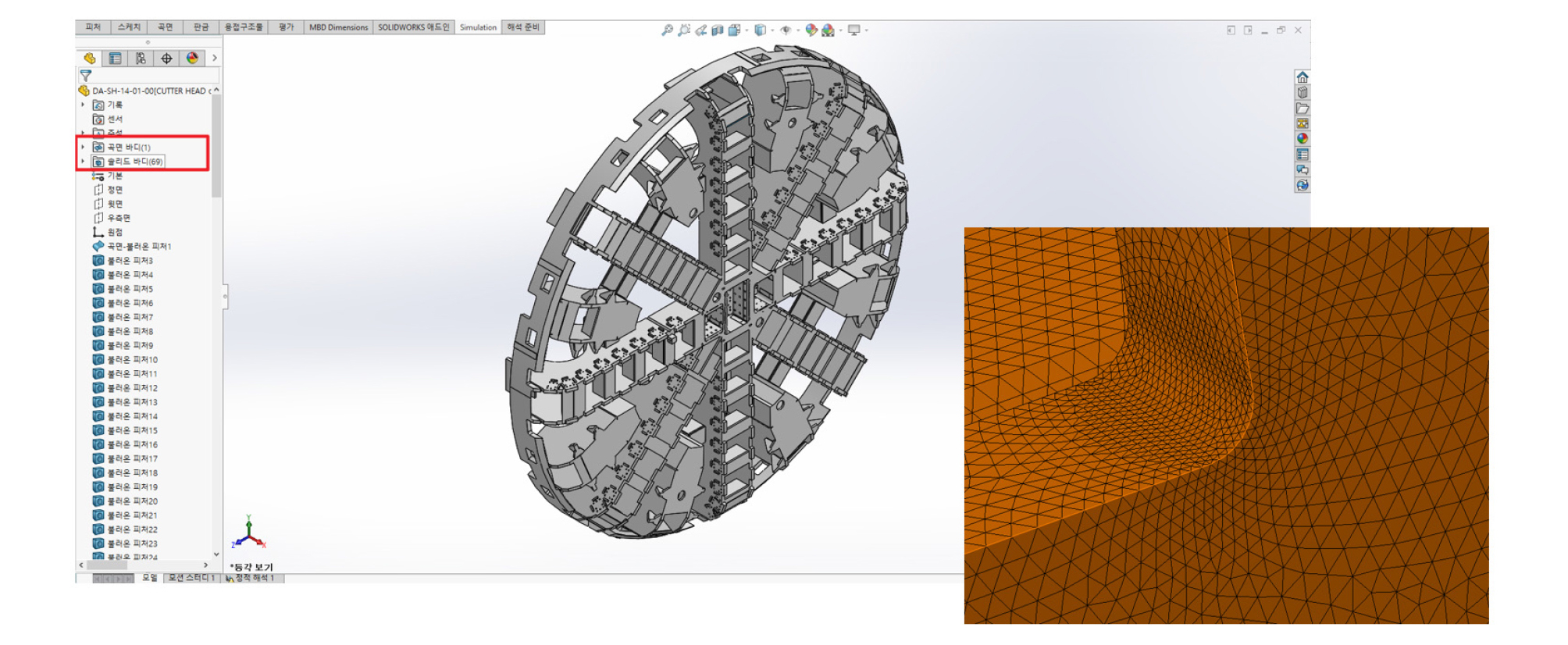

형상 모델링은 Fig. 5와 같이 실 구조물과 유사한 지오메트리(geometry)를 구현하되 모델의 동역학적 거동과 무관한 부위에 대해서는 경계조건으로 대처하거나 모델링을 단순화하고, 응력이 집중되는 핵심 부위는 세밀한 메쉬를 생성하여 전체 해석 시간을 줄이면서 해석의 정밀도를 높여야 한다. S-N curve는 피로해석 결과에 가장 큰 영향을 주는 도표로서 시험으로부터 구하는 것이 일반적이다. 정적해석의 수행으로 응력집중 부위 및 변위를 확인한 후, 목적에 맞게 해석 조건을 설정한다. 특히 물성이 같더라도 하중조건(압축, 인장), 표면 처리 상태에 따라 피로 수명에 큰 변화가 있으므로 해석 Case를 세분화하여 실 상황에 근접한 조건을 찾아 해석하고 그 결과를 분석한다.

피로파괴 현상은 반복하중으로 유발되는 구조손상으로 재료의 항복응력보다 낮은 응력에서 발생하는 것을 특징으로 한다. S-N curve는 구조물 재료와 동종의 재질을 가진 시험편을 제작하여 해당 시험편에 단계별로 반복하중을 주어 시편이 파단 될 때까지의 하중과 반복횟수의 상관관계를 찾아 도식화한 것이다. S-N curve에서 특정 하중 조건 밑으로는 무한히 반복해도 파단되지 않는 무한 수명 조건과 기대 수명(반복횟수)을 충족하는 하중 조건 등을 파악할 수 있으며, 반복 하중 조건에서 구조물의 수명을 예측할 수 있다.

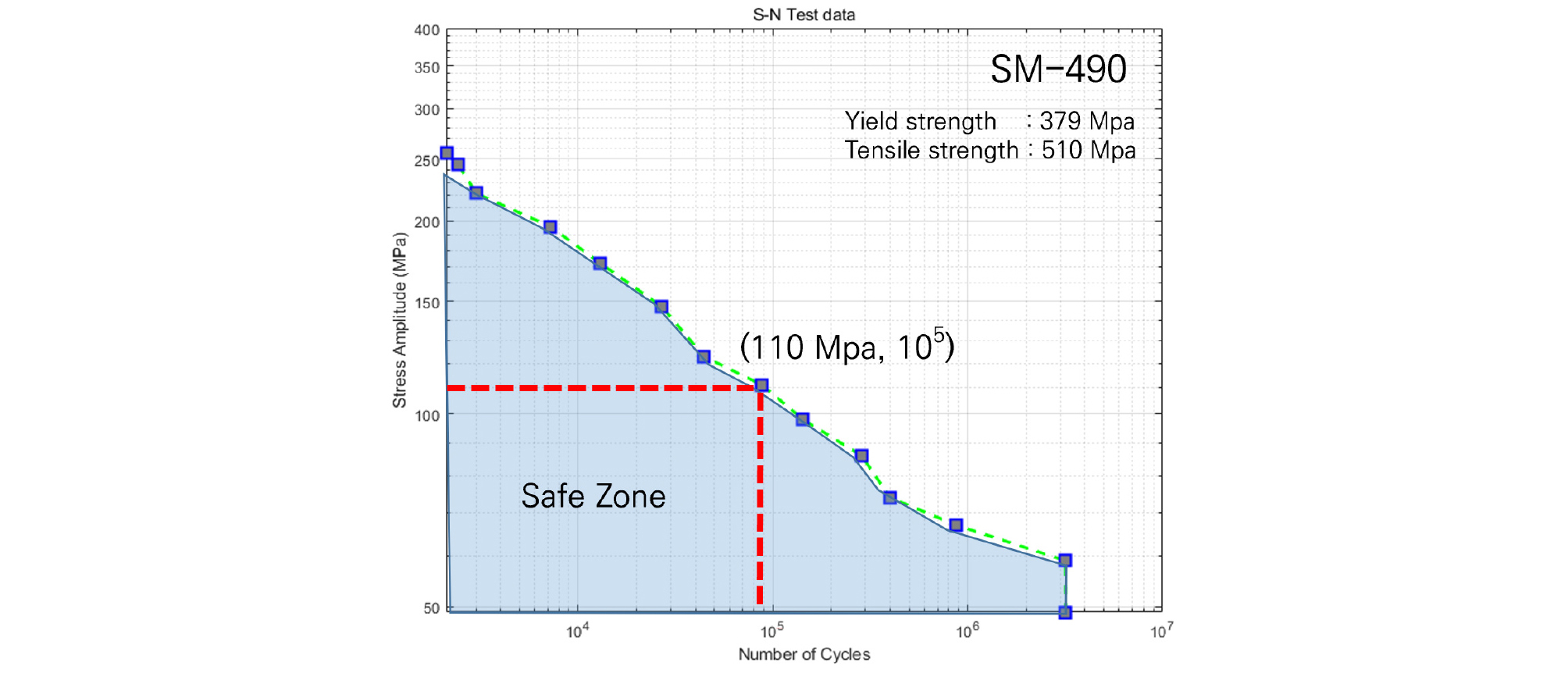

본 연구에서는 시험편시험을 수행하는 대신 Tanaka (1982)의 “Data book on fatigue strength of metallic materials”에서 TBM 커터헤드 재료로 사용되는 SM490의 S-N 테스트 데이터(14개 시험 값)를 이용하였다. S-N 테스트 데이터를 그래프로 그리면 Fig. 6과 같으며, S-N curve를 통해 무한 수명이 가능한 최고 하중 조건에 대한 조건 값을 설정하여 해석을 수행할 수 있다. 특히 유한요소기법을 이용한 피로해석 수행을 위해서는 동일한 물성을 가진 재료를 이용한 S-N curve가 반드시 필요하다.

Fig. 7에서 붉은 점선으로 표시된 한 점의 결과를 보면 약 110 MPa의 응력을 받을 때 피로반복횟수 105에서 파단 됨을 보여준다. 그래프 하단의 푸른색 영역은 반복 하중에도 피로 파괴 현상이 나타나지 않는 안전 영역이다. 이와 같이 시험편을 이용한 피로파괴 시험을 반복하여 SM490의 피로 파괴 특성을 그래프 형태로 파악할 수 있으며, 해석에서 측정 값 사이는 선형보간법으로 추정하여 적용한다. 본 연구의 피로해석에서 커터헤드에 작용하는 힘은 실제 적용되는 토크를 적용하고, 해석 시간(횟수)은 S-N curve의 유효한 측정데이터가 있는 106까지 적용하여 수행하였다.

2.4 피로손상도 평가

앞서 설명한 S-N curve는 피로하중을 받고 있는 구조물의 피로손상 정도를 파악하는데 사용할 수 있다. 다만 이를 위해서는 구조물의 피로반복응력의 특성을 파악하는 것이 필요하다. 여기서 말하는 피로반복응력의 특성은 변동진폭하중이 작용하는 구조물(TBM 커터헤드)에 스트레인게이지(straingage) 등을 설치하여 피로응력의 범위를 측정한 피로응력의 이력 데이터이다. 피로응력 이력데이터는 구조물의 전체적인 피로특성을 대변할 수 있는 단위기간 동안 또는 1사이클 동안 응력데이터이며, 2.1절에서 설명한 Rain-flow 계수법을 이용하여 응력진폭의 크기와 그에 따른 작용횟수를 파악해야 한다. 그리고 마지막으로 앞의 계산 값에 구조물의 총 운용시간 또는 해당 작업의 반복횟수를 곱하여 구조물의 전체적인 피로응력특성을 파악한다.

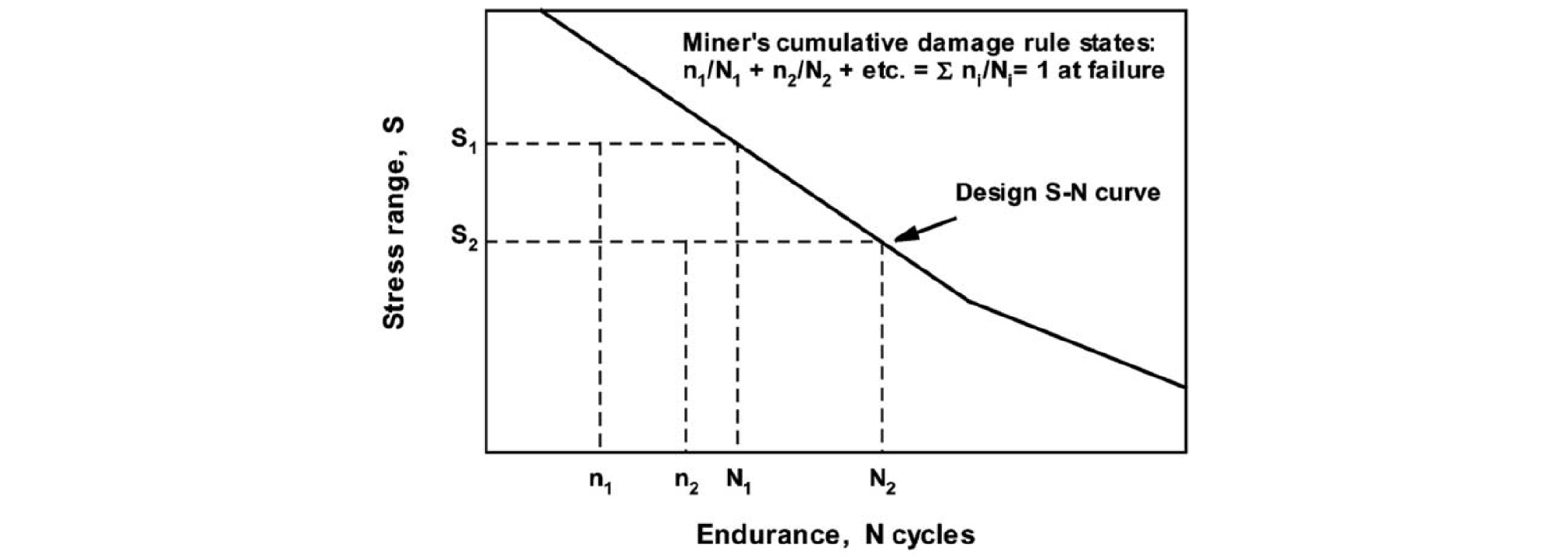

Fig. 8에서 예를 들어 Rain-flow 계수법을 이용하여 얻어진 응력진폭이 S1이고 반복횟수는 n1이라고 하면 현재 상태에서 구조물은 피로에 대해 안전하다고 파악할 수 있다. 그러나 반복횟수가 N1이 되면 피로파괴가 발생한다는 것을 의미한다. 따라서 n1/N1이 1보다 작을 경우 피로균열이 발생하기 전이라는 것을 알 수 있으며, 이것을 Miner’s rule이라고 한다. 만약 응력진폭이 다양하다면 다음 식 (1)과 같이 표현할 수 있다.

| $$D=\frac{n_1}{N_1}+\frac{n_2}{N_2}+\frac{n_3}{N_3}+...+\frac{n_k}{N_k}=\sum_{i=1}^k\frac{n_i}{N_i}$$ | (1) |

여기서, D : Cumulative damage (D = 1 : Fatigue crack initiation)

그러나 대부분 피로응력의 이력데이터를 측정한 결과가 없어 현실적으로 피로손상도를 평가하기는 어려운 경우가 많다.

3. 해석결과

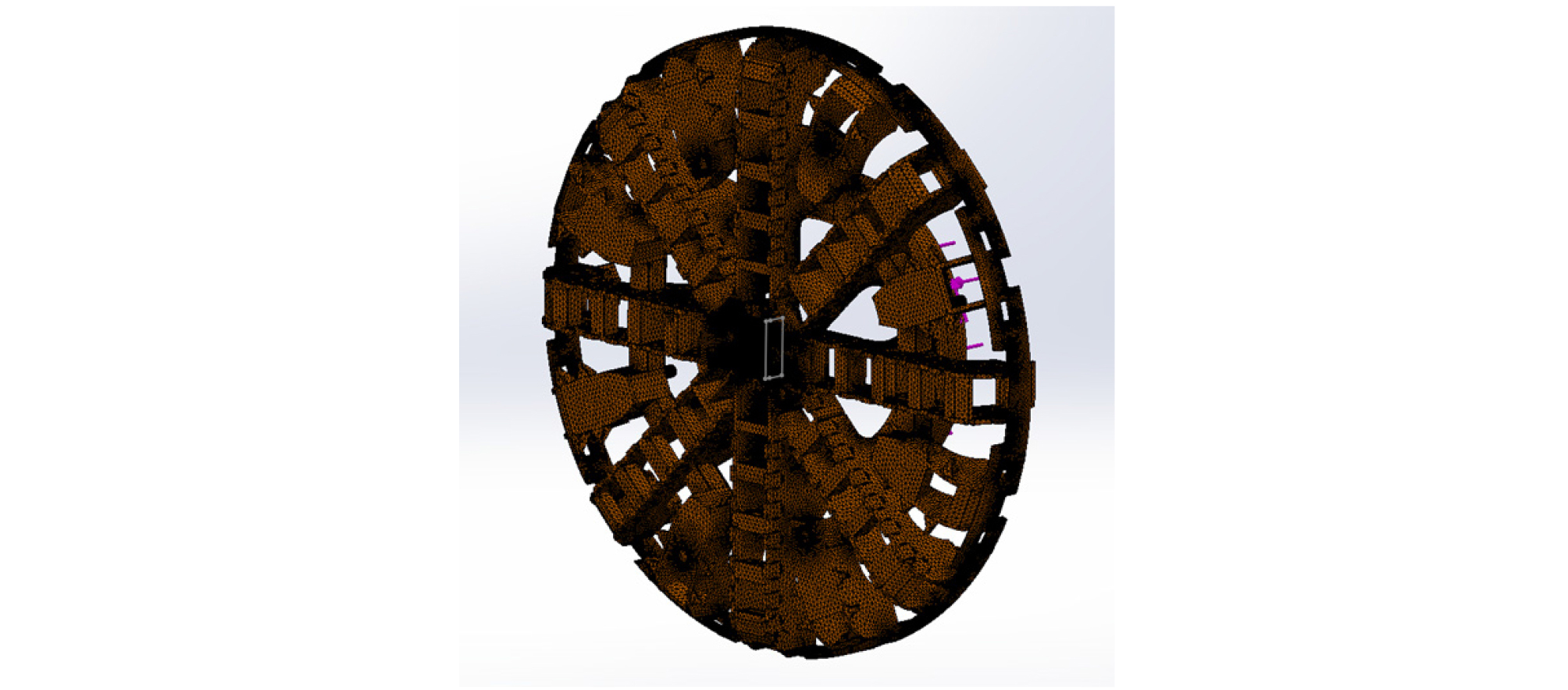

피로해석은 직경 8.2 m TBM 커터헤드를 대상으로 하였다. Fig. 9와 같이 3차원 기하모델 및 유한요소모델을 적용하였고 메쉬의 노드(nodes)는 238,770개, 요소(elements)의 수는 121,249개이다. 해석에 사용된 커터헤드 재료 SM490의 물성은 Table 1과 같다. 작용 추력과 토크는 Choi et al. (2018)이 제안한 중대단면 TBM 설계사양 예측식으로부터 8.2 m TBM에 상응하는 추력과 토크의 최대치에 안전율을 1.2로 적용하여 추력은 59,275 kN, 토크는 9,457 kN ‧ m로 하였다. 커터헤드의 디스크커터와 커터비트 등 절삭체와 접하는 부분의 자유도는 완전구속으로 설정하였다. 해석에 사용된 프로그램은 SOLIDWORKS이다.

Table 1.

Mechanical properties of cutterhead material

| Material | SM490A |

| Young's modulus | 204,000 MPa |

| Poisson's ratio | 0.28 |

| Density | 7,850 kg/m3 |

| Yield strength | 379 MPa |

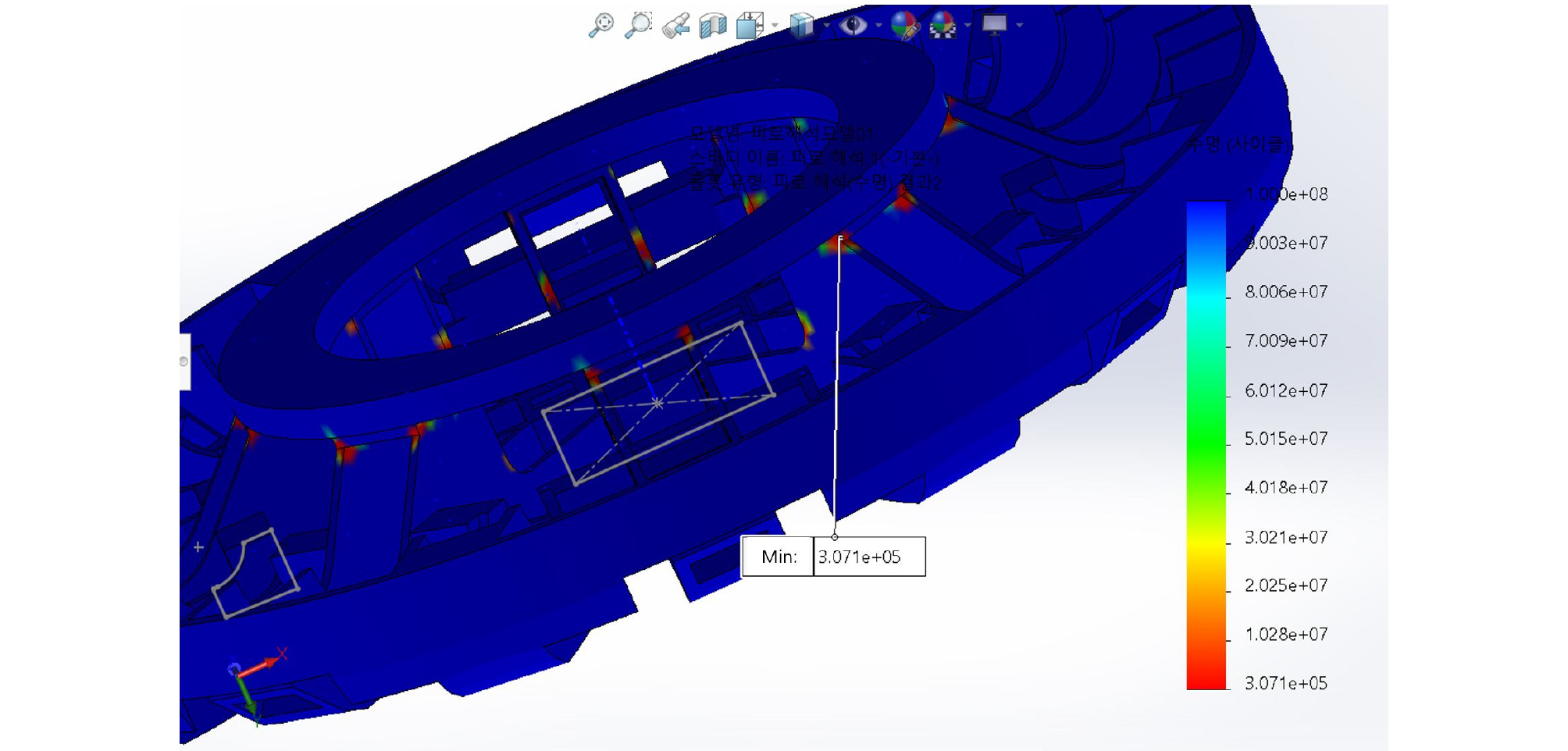

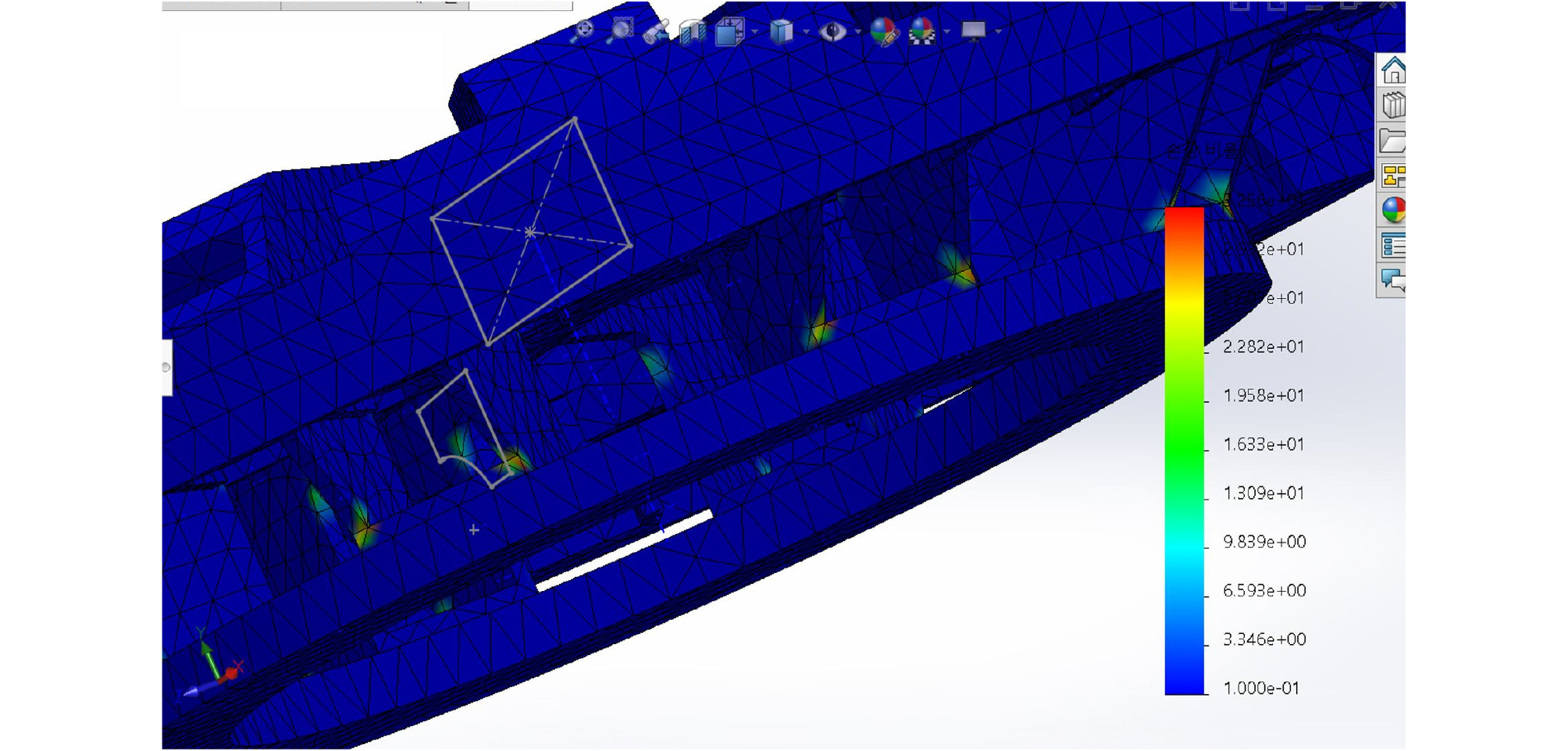

정적해석과 동일한 경계조건 및 하중조건에서 Fig. 6의 S-N curve에 따라 백만 번 반복하중을 가한 결과, Fig. 10과 같이 추력과 모멘트를 전달하는 원형 지지구조와 커터를 지지하는 구조물의 연결부위인 커터헤드-구동부 연결부위에서 싸이클 수가 3.07 × 105일 때 피로파괴 현상이 처음 발생하는 것으로 계산되었고, 작동 시 파손비율을 예측하는 손상비율은 1 × 106 (백만 번)일 때 10%의 손상이 발생하는 것으로 나타났다(Fig. 11). 실제 커터헤드는 열처리에 의해 더 높은 내구성이 나타나므로 기대수명 이내에서는 안전성을 확보할 수 있을 것으로 판단된다.

4. 결 론

TBM은 지반을 파쇄하기 위한 하중과 수십 톤의 자중에 의한 마찰력, 지반의 압착 등에 의해 타 건설장비에 비해 매우 큰 하중을 견디는 장비이다. 그러나 현재 TBM 커터헤드 설계 시에 구조해석까지는 수행하지만 피로해석을 수행하지는 않고 있다. 비록 TBM이 기계적인 내구 안전도를 위해 안전율을 적용하고 있지만, 어려운 작업환경에서 작동되는 장비인 만큼 구조적인 안정성을 검토하는 것도 필요하다.

본 연구에서는 건설장비의 피로설계방법과 피로손상도를 평가하는 방법에 대해 설명하고 직경 8.2 m의 TBM 커터헤드를 대상으로 피로해석을 수행한 결과를 설명하였다. 건설장비의 대부분이 안전수명설계 개념과 응력-수명설계 검토가 이루어질 것으로 판단된다.

S-N curve는 피로 설계를 하는 데에 있어서 핵심적인 역할을 하고 있는 것을 알 수 있었으며, 피로 하중을 받고 있는 구조물이 현재 시점에서 어느 정도의 피로 손상을 받고 있는지를 평가하는 데에도 사용될 수 있다. 따라서 본 연구에서 사용한 SM490 외에 TBM 커터헤드에 사용되는 강재에 대한 S-N 테스트데이터를 확보하여 S-N curve를 도시할 수 있게 할 필요가 있으며, 구조적 불연속면인 용접부에 대한 S-N 테스트데이터의 확보 역시 필요한 것으로 판단된다.

피로해석 연구분야에서는 구조물의 파손사고의 80% 이상이 피로현상에 의해 발생한다는 보고가 있다. 실제 미국 NASA에서 항공기의 사고에 대해 조사한 결과, 사고원인과 관련된 고장 부품 중 피로에 의해 발생된 기계부품의 고장이 60% 이상이라고 발표한 결과도 있다(Holshouser and Mayner, 1972). 따라서 건설장비에서도장비사용 후 어떤 시점에서 피로문제가 발생하는지와 장비의 안전 점검은 언제 실시하는 것이 효과적인지 등에 대한 정보를 파악하는 안전수명설계 개념을 도입하는 것이 필요하다.