1. 서 론

2. 팽창구조체 이론적 거동

3. 해중터널 콘크리트 라이닝 안정성

3.1 수치해석 개요

3.2 해중터널 콘크리트 라이닝 안정성 검토

3.3 구조 안정성검토 결과

4. 축소모형실험

4.1 실험개요

4.2 실험 장비 제작

4.3 팽창구조체 축소모형 실험

4.4 실험 결과

5. 결 론

1. 서 론

우리나라는 산악지형이 많다는 지형적 조건으로 인하여 지상 건설이 효율적이지 못하다. 이러한 지형적으로 불리한 조건을 가진 문제의 해결방안으론 대표적으로 대규모 지하공간의 건설, 사회간접시설의 지하화를 들 수 있으며 또한 선박을 이용하거나 육지와 섬, 섬과 섬 사이에 교량을 건설하는 방법을 이용하였다(Yoo et al., 2015). 국내에는 아직 해중터널의 건설 및 연구가 매우 부족할 뿐만 아니라 해중터널에 관련된 방수대책 연구와 방재에 대한 연구는 부족하다(Kim et al., 2018).

우리나라와는 달리 일찍이 건설기술이 발전한 노르웨이, 일본, 영국, 미국 등의 선진국에서는 친환경 녹색성장 기술 중 하나인 육상물류터널로서 기술적, 경제적인 파급효과가 매우 우수한 해중터널을 이미 1980년대부터 연구 및 건설이 활발히 이루어지고 있다(Yoo et al., 2016). 또한 팽창구조체를 활용하여 돌발용수를 차단하는 Inflatable tunnel plug, 지하철 Tunnel plug (Martinez et al., 2012; Kenyon, 2012; Barbero et al., 2013) 연구가 활발하게 진행되고 있다.

국내에는 해중터널 내의 수방시설인 방수로, 수문 등 유입수 처리 시설이 설비되어 있지만 많은 양의 해수 또는 지하수 유입 시 한계가 있으며, 수문의 경우 차단하는 시간이 비교적 느리기 때문에 조금 더 피해를 최소화 할 수 있고 경제적인 차폐 설비의 개발이 필요하다(Kim and Cho, 2003).

이에 따라 도로터널 내 팽창구조체의 설치 개수, 내부 공압, 마찰계수에 대한 추가적인 연구 및 검토를 통해 실험적 검증 연구를 진행하고자 한다.

2. 팽창구조체 이론적 거동

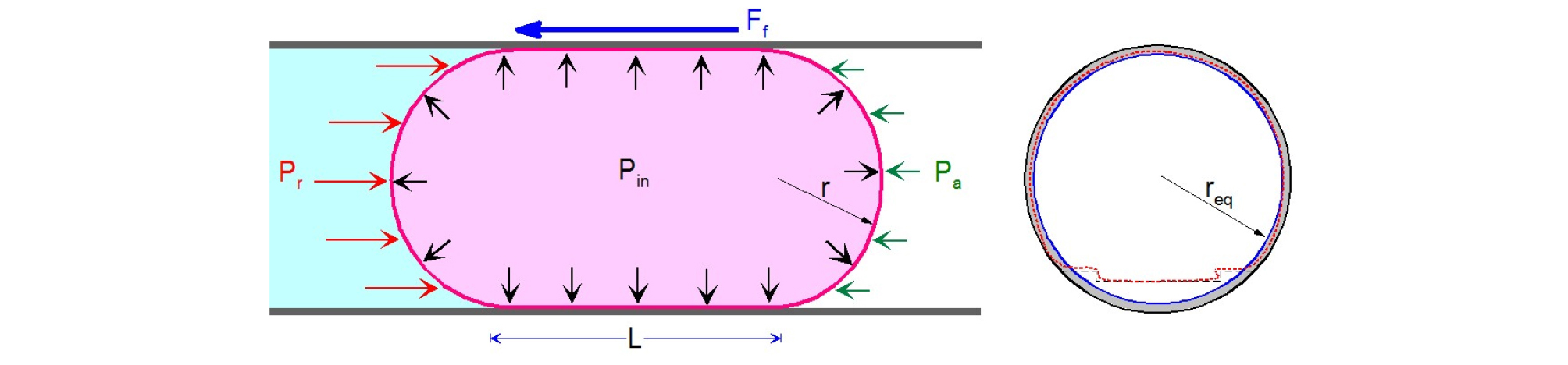

Yoo (2016)에 의하면 아래의 Fig. 1은 등가 팽창구조체의 반경에 대해 고려한 가성 설계이며, 식 (1)과 같이 설계 시 팽창섬유 구조체의 압력 Pin은 설계 압력 Pdesign으로 한다.

| $$P_{in}=P_{design}=P_r-P_a$$ | (1) |

여기서, Pdesign : 팽창구조체의 팽창압

설계 요소들은 다음 식 (2), 식 (3)과 같다.

| $$\sigma_r^\ast=n\sigma^\ast\left(n=\mathrm{겹수}\right)$$ | (2) |

여기서, σr* : 팽창구조체의 Fabric 총 인장강도

σ* : 팽창구조체의 Fabric 인장강도

| $$F_f=2\pi\tau_{eg}\mu P_{design}$$ | (3) |

여기서, Ff : 팽창구조체와 터널벽체와의 마찰력

τeg : 등가 팽창구조체의 반경

μ : 팽창구조체와 터널벽체의 마찰계수

설계조건은 다음 식 (4), 식 (5)와 같다.

| $$\mathrm{강도}\;\mathrm{조건}\;:\;\sigma_r^\ast>\frac{P_{design}\cdot r_{eg}}2\mathrm{또는}\;P_{design}<\frac{2\sigma^\ast}{r_{eg}}$$ | (4) |

| $$\mathrm{길이}\;\mathrm{조건}\;:\;L>\frac{r_{eg}}{2\mu}$$ | (5) |

3. 해중터널 콘크리트 라이닝 안정성

3.1 수치해석 개요

2차원 및 3차원 FRAME 요소, PLATE 요소, SOLID요소, ASOLID 요소, AXISYMMETRIC 요소 등을 이용한 정적해석 및 동적해석이 가능한 범용 구조해석 프로그램을 이용하여 검토를 수행하였다.

본 검토에서의 터널은 종방향으로 연속되는 구조물, 외부 라이닝 및 내부 콘크리트는 평면변형조건인 2차원 보요소로 모델링하여 해석 단면에 대한 검토를 수행하였다.

3.1.1 하중적용

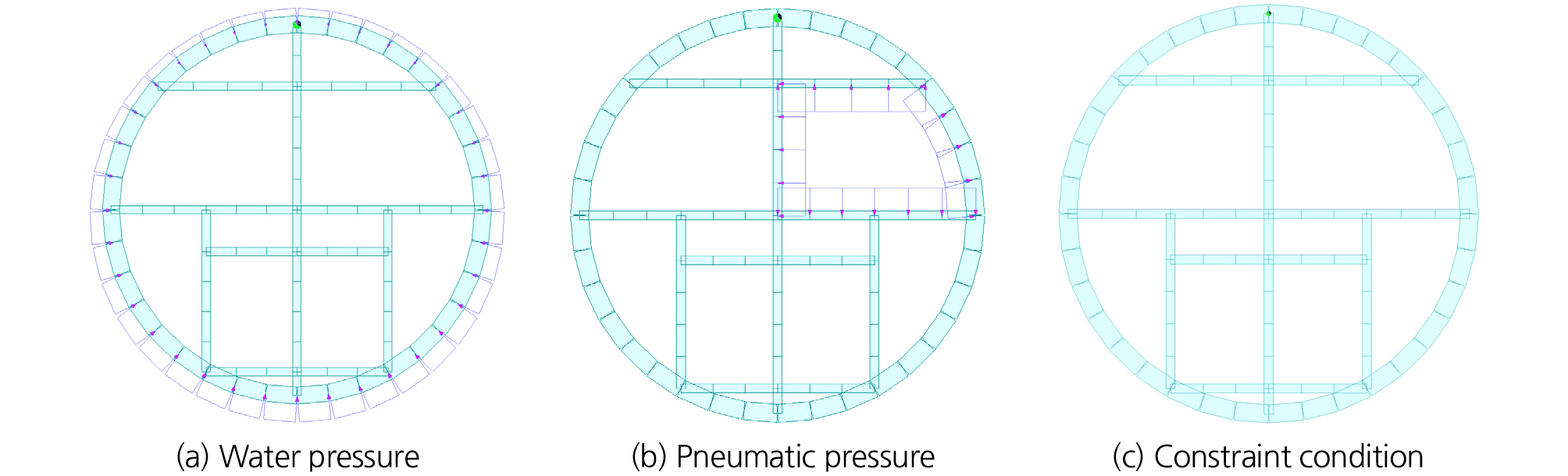

터널에 적용하는 하중은 자중, 수압, 공압 등이 있으며, 콘크리트구조설계기준(Korean Concrete Society, 2012a)을 준용하여 Table 1과 같이 하중 조합을 선정하였으며, Fig. 2(a), 2(b)와 같다.

Table 1.

Load used in numerical analysis

| Division | Fixed weight | Water pressure | Pneumatic pressure |

| Weight | Auto in-program calculation |

Water depth condition of 50 m 400.0~600.0 kN/m2 | 500 kN/m2 |

3.1.2 하중조합

하중조합 또한 마찬가지로 콘크리트구조설계기준을 참고하였으며, Table 2에서 나타낸 값을 각 COMB에서할증하여 설정하였다. COMB 1에서는 수심 50 m에서 터널 구조체의 안정성을 검토하였으며, COMB 2에서는 팽창구조체에 터널 외부와 동일한 압력이 적용했을 때 터널의 안정성을 확인하였다. COMB 3과 4에서는 설계하중에 초과하는 하중이 적용했을 때 터널 자체의 강도특성을 검토하였다.

Table 2.

Load combination used in numerical analysis

| Division | Fixed weight | Water pressure | Pneumatic pressure | Note |

| COMB 1 | 1.0 | 1.0 | - | Usability review |

| COMB 2 | 1.0 | 1.0 | 1.0 | |

| COMB 3 | 1.4 | 1.4 | - | Strength review |

| COMB 4 | 1.2 | 1.2 | 1.0 |

3.1.3 하중 및 구속조건

수압은 Fig. 2(a)와 같이 안쪽으로 작용하고, 공압은 Fig. 2(b)와 같이 도로터널에서 안쪽에서 바깥 방향으로 작용한다. 또한, 구속조건의 다음 Fig. 2(c)와 같이 상단부에 회전 및 연직방향 구속으로 적용하였다.

3.2 해중터널 콘크리트 라이닝 안정성 검토

3.2.1 재료조건 및 단면제원

해석에 사용된 재료조건 및 단면제원은 다음 Table 3 및 Table 4와 같으며 Table 3은 콘크리트구조설계기준(Korean Concrete Society, 2012b)을 준용하여 계산하였다.

Table 3.

Condition of material

| Division | Actual imtensity (MPa) | Unit weight (kN/m2) | Modulus of elasticity (MPa) | Note |

| Concrete | fck = 35 | 25 | 38,825 | |

| Rebar | fy = 400 | 78.5 | 200,000 | - |

Table 4.

Sectional specification

| Division |

Width (B, m) |

Height (H, m) |

Square measure (A, m2) |

Bending moment (I, m4) |

| Underwater tunnel exterior lining | 1.0 | 1.0 | 1.0 | 8.333 × 10-2 |

| Road tunnel lining | 1.0 | 1.0 | 1.0 | 1.042 × 10-2 |

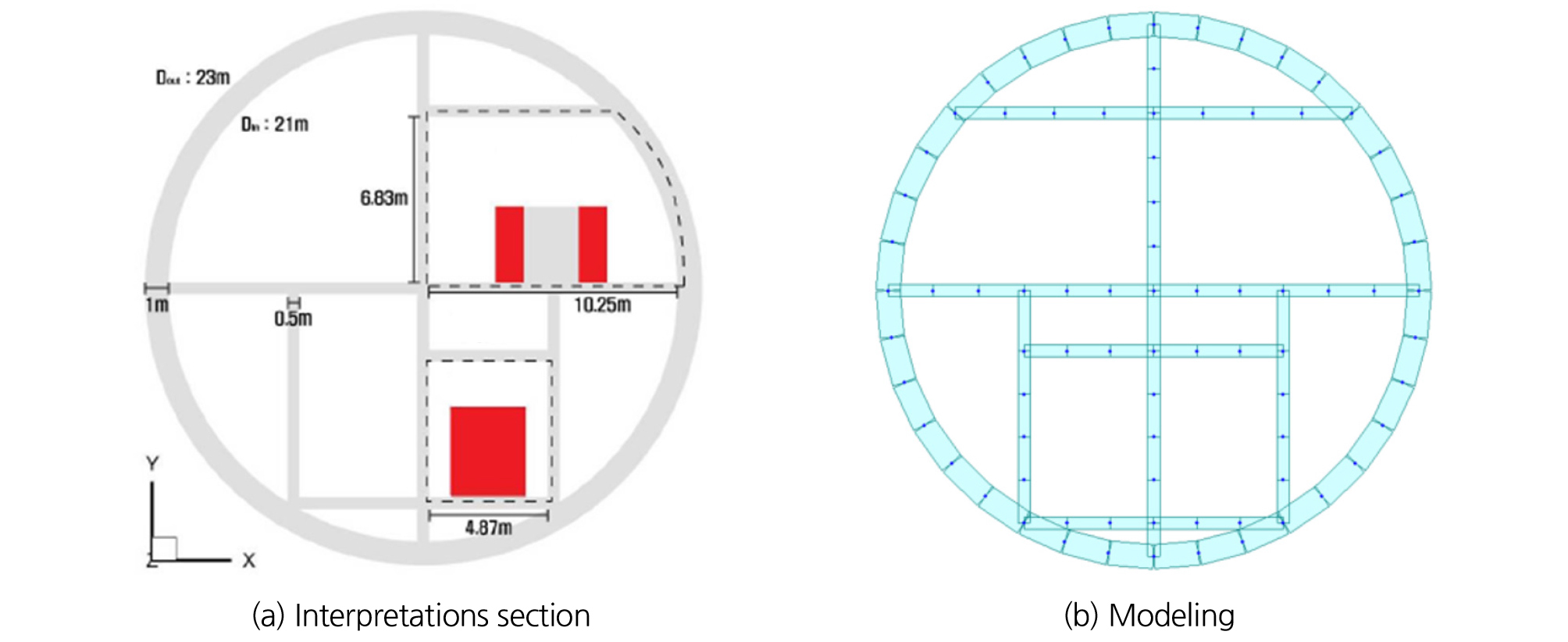

3.2.2 해석단면 및 모델링

본 검토에서 사용된 해석단면에서의 외경은 23 m이며 내경은 21 m이다. 도로터널의 가로폭은 10.25 m, 높이 6.83인 해석단면을 사용하여 진행하였다. 해석단면은 Fig. 3(a)와 같으며 다음 Fig. 3(b)는 단면을 토대로 모델링된 모식도이다.

3.2.3 구조 안정성검토 결과

해석 단면에 대한 사용성 검토 및 강도설계 검토는 도로설계편람 제6편 터널(Korea Institute of Civil Engineering and Building Technology, 2010)을 참고하여 진행하였다. COMB 1, COMB 2에 대한 사용성 검토와 COMB 3, COMB 4에 대한 강도설계 검토 결과는 아래와 같다.

1) 사용성 검토(COMB 1)

수중터널외벽 에서는 압축응력과 인장응력은 허용범위 내에 있지만 전단응력이 허용범위를 벗어나 사용할 수 없다. 도로터널 내에서는 압축응력, 인장응력 및 전단응력 모두 허용범위 내에 들어왔다. 하중조합 COMB 1, 팽창구조체 미전개 시 구조 안정성검토 결과는 다음 Table 5와 같다.

Table 5.

COMB 1 usability review

2) 사용성 검토(COMB 2)

수중터널외벽 에서의 압축응력 인장응력, 전단응력 모두 허용범위에서 벗어났으며, 도로터널 내에서도 압축응력, 인장응력 및 전단응력 모두 허용범위를 초과하였다. 하중조합 COMB 2, 팽창구조체 전개 시 구조 안정성검토 결과는 다음 Table 6과 같다.

Table 6.

COMB 2 usability review

3) 강도설계 검토

팽창구조체 전개 시 강도설계(COMB 3, COMB 4)를 고려한 철근량 검토 결과는 다음 Table 7과 같다.

Table 7.

Rebar amount review

3.3 구조 안정성검토 결과

허용응력 검토를 수행한 결과 fck = 35 MPa 조건에서 압축응력 및 인장응력을 제외한 전단 응력은 허용치를 초과하였다.

수심 50 m조건에서 팽창구조체 전개에 따른 구조검토 결과 해중터널 외벽은 fck = 35 MPa 조건에서 인장 측 H32@100, H32@200, 압축 측 H32@100를 만족하였다.

해중터널의 도로터널은 수심 50 m 조건에서 팽창구조체 전개에 따른 구조검토 결과 fck = 35 MPa 조건에서 인장 측, 압축 측 H32@50, H32@100의 2단배근에서 결과를 만족하였다.

또한 만족한다 하더라도 철근과 철근 사이의 간격은 18 mm 이내이므로, 골재를 고려하면 추가적인 보강이 필요한 것으로 나타났다.

4. 축소모형실험

4.1 실험개요

팽창구조체는 경제적이며 이동이 용이하도록 가벼운 소재로 만들어졌다. 팽창구조체는 제한된 공간을 폐쇄시켜 돌발용수로 인한 침수사고 시 팽창구조체의 급속차폐를 통해 대피시간 확보 및 인적 물적 자원 등의 보호가 용이하다.

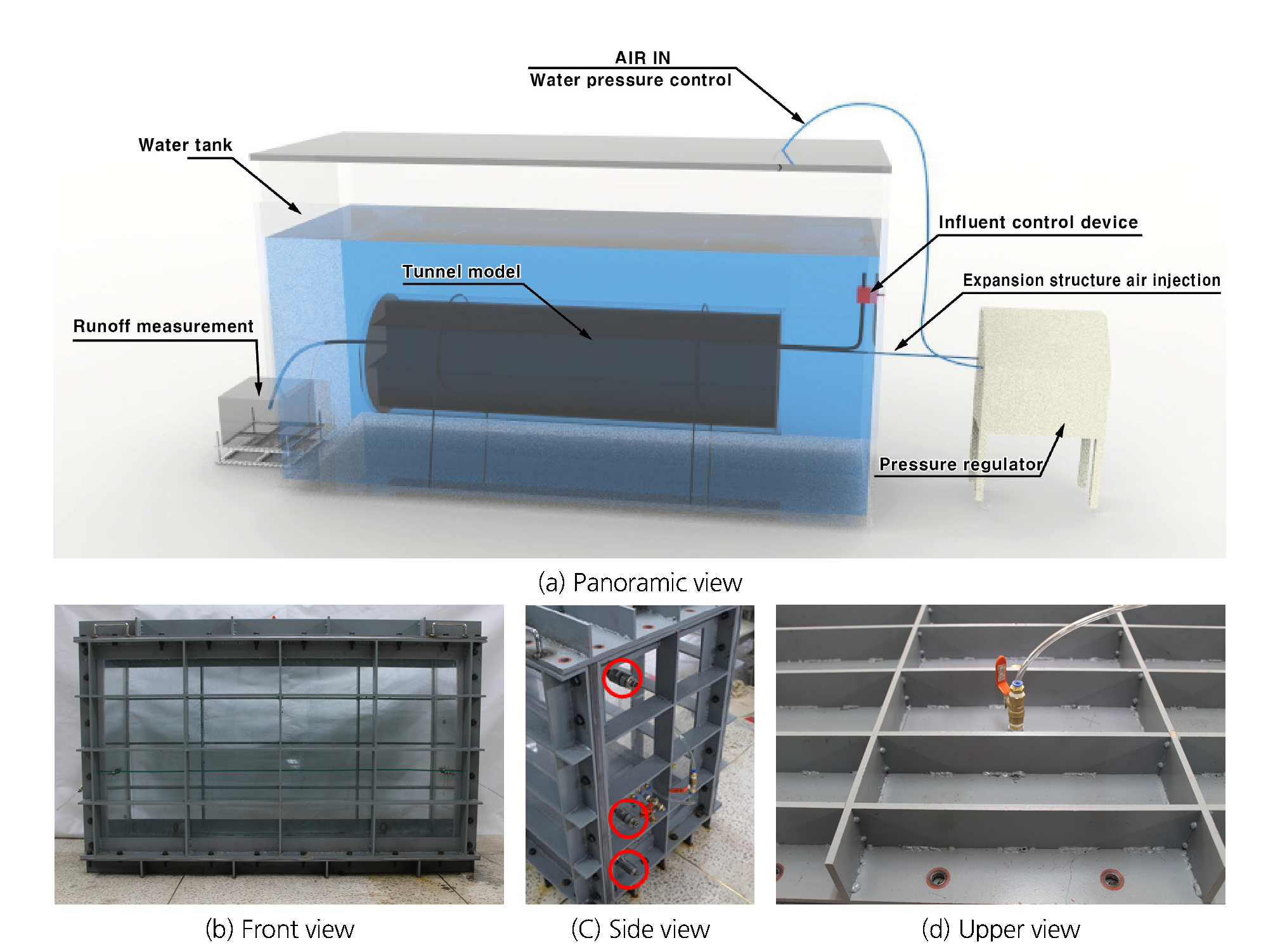

본 실험에서는 팽창구조체의 차폐효율에 대한 검토를 진행하기 위하여 해석 단면에 대해 1:80의 축소율을 적용하여 장비를 제작하였다. 수조외부에 철을 부착하여 압력조절기로부터 가해지는 수압의 유지가 가능하도록 하였으며, 팽창구조체의 축방향 이동거리와 누수량을 분석하는 축소모형실험을 진행하였다.

4.2 실험 장비 제작

팽창구조체로부터 차폐가 되지 않고 유출되는 물의 양을 실시간으로 측정하기 위하여 유출량 측정 장치(로드셀)을 사용하였다. 또한 수조의 수압과 팽창구조체의 공압은 압력조절기를 사용하여 일정하게 유지할 수 있게 하였으며, 모든 센서는 데이터로거를 활용하여 값을 산출하였다.

4.2.1 축소모형 수조 제작

본 실험에 사용된 수조는 길이 1,445 mm, 폭 543 mm, 높이 783 mm이며, Fig. 1과 같다. 수조 측면에 Fig. 1(c)와 같이 수압계를 설치하여 수압을 측정하였다. 수압계의 위치는 수조 바닥면으로부터 80 mm, 300 mm, 720 mm 높이에 위치시켰다. 수압은 수조에 물을 채워놓은 상태에서 Fig. 4(d)와 같이 상판으로부터 압력을 가하여 조성하였다.

4.2.2 축소모형 터널 모델링

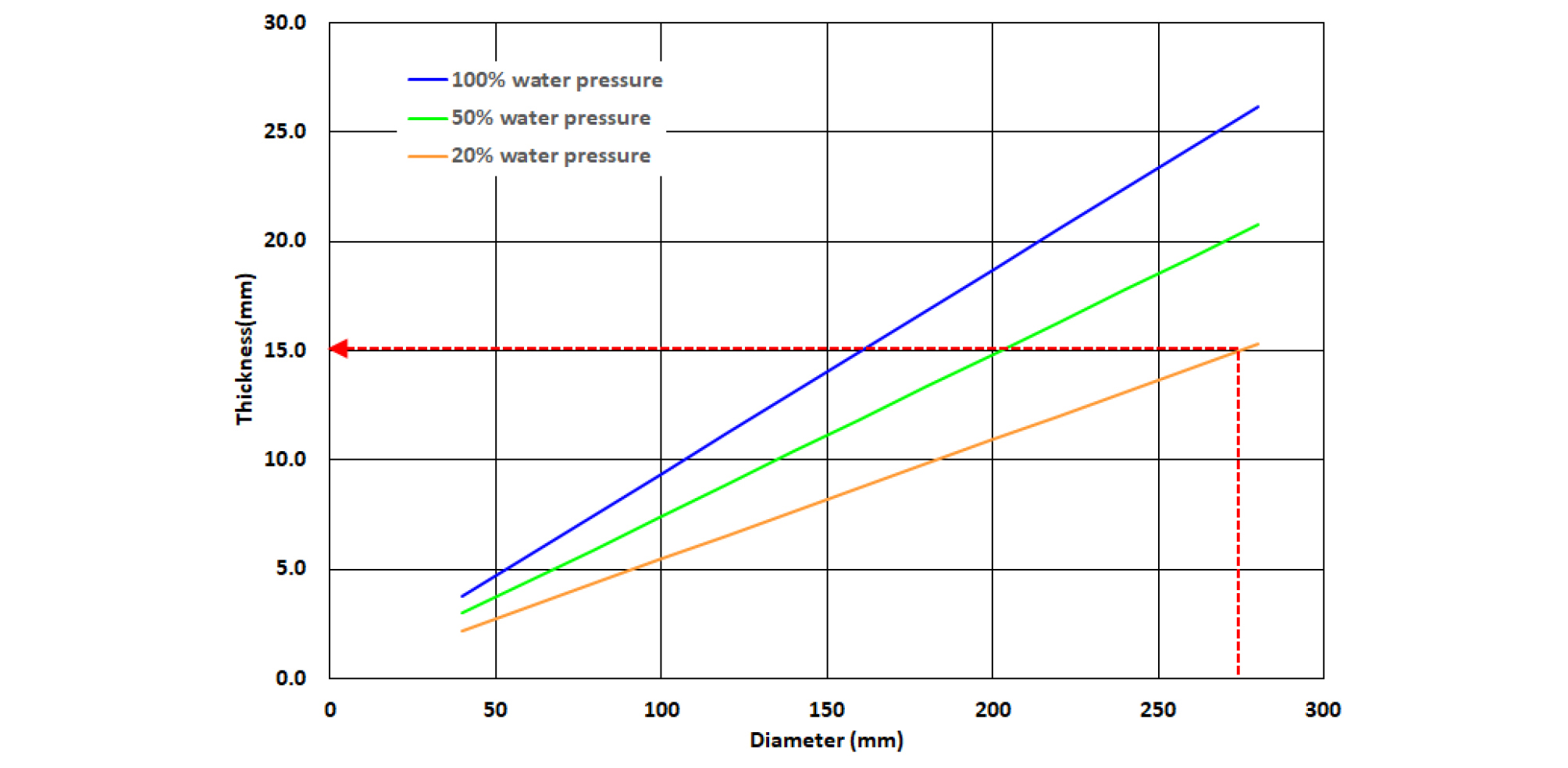

축소모형 터널은 아크릴로 제작하였으며, 단면은 직경 20 m의 해중터널에 대해 축소모형을 제작하기 위해 실제 터널과 동등한 휨 강성을 가지도록 연성 거동비(Flexibility Ratio)가 동일하게 결정하였다. 따라서 식 (6), 식 (7)을 이용하여 모형 터널의 최적 직경 및 두께를 산정하였다. 산정된 결과는 Fig. 5와 같다.

| $$FS_t=\frac{6EI}{R^3(1-\upsilon^2)}=\frac{E\times t^3}{2R^3(1-\upsilon^2)}$$ | (6) |

| $$t_m=\left(\frac{FS_t\times2\times R_m^3(1-\upsilon_m^2)}{E_m}\right){}^{1/3}$$ | (7) |

여기서, FSt : 실제터널 휨강성

E : 탄성계수

I : 단면 2차 모멘트

t : 두께

R : 터널 직경

υ : 프아송비

모형실험에서 모형터널의 크기에 제한이 있고, 안전을 위하여 실제 수압을 가하기 어렵기 때문에 실제 수압보다 적은 수압조건으로 진행하였다. 따라서 수압의 감소에 따라 모형터널의 휨강성을 비례적으로 작게 하여 다음과 같은 조건으로 모형터널의 제원을 산정하여야 한다.

- 100% 수압조건은 실제 수심(50 m)을 모델링한 경우이다.

- 실제 터널을 콘크리트로 가정하고 아크릴 재질로 축소모형을 제작할 때 휨강성이 일치하도록 한다.

- 50% 수압조건은 실제보다 50% 수압으로 모델링한 경우이며, 이때는 휨강성 값을 50% 감소된다고 가정한다.

- 20% 수압조건은 실제보다 20% 수압으로 모델링한 경우이며, 이때는 휨강성 값을 20% 감소된다고 가정한다.

- 모형터널을 아크릴로 제작할 경우 직경 아크릴 강성을 고려하여 축소모형 단면을 설정한다.

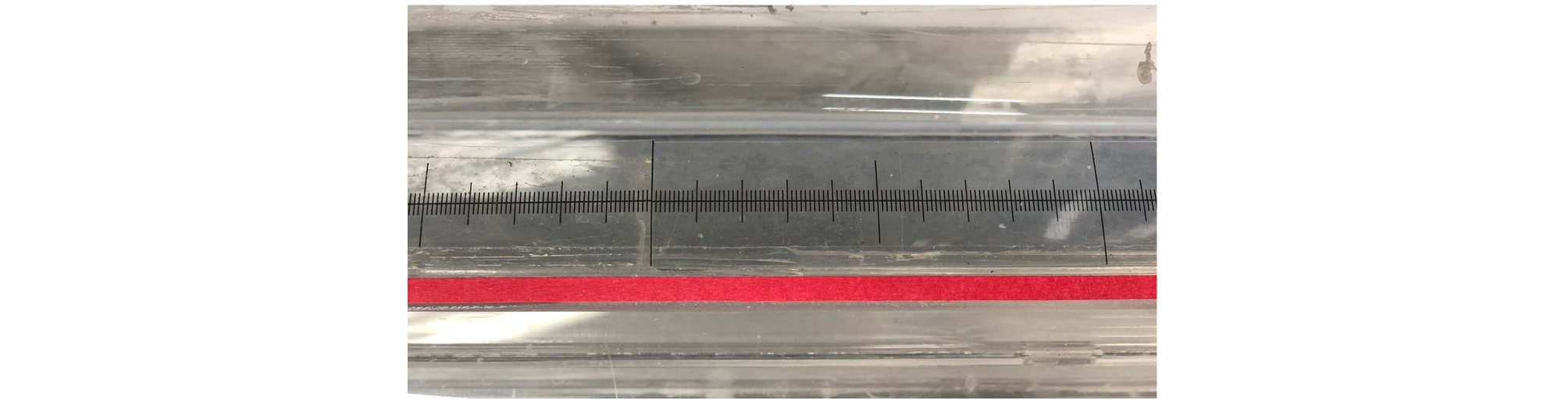

조건에 따르면 아크릴로 제작된 축소모형 터널은 직경 280 mm이며 두께는 약 15 mm의 아크릴로 제작이 되어야 하나 상용화 되고 있는 아크릴 파이프의 규격을 고려하여 직경 280 mm와 두께는 10 mm로 제작을 하였다. 또한 내부 격벽의 두께는 약 7.5 mm의 두께로 제작하였다. 제작된 축소모형 터널은 Fig. 6과 같으며 유입수에 따라 제작된 터널의 회전정도나 팽창구조체의 이동거리를 육안으로 확인이 가능하도록 그림 Fig. 7과 같이 마커를 설치하였다.

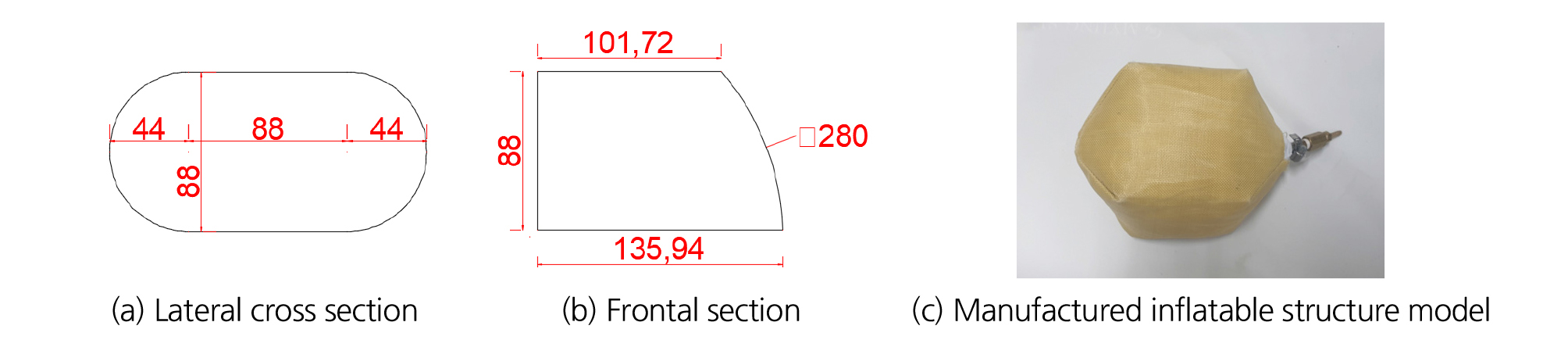

4.2.3 축소모형 팽창구조체 모델링

팽창구조체 제작은 앞서 언급된 식 (5) (i.e., )를 적용하여 선정하였다.

본 실험에서는 벽체의 거칠기가 팽창구조체의 성능에 미치는 영향을 확인하기 위하여 아크릴 벽면(매끈한 표면)과 마찰테이프가 부착된 아크릴 터널(거친 표면)에 대해 팽창구조체의 차수 성능 및 변형을 평가하였다. 팽창구조체는 마찰테이프의 평균 마찰계수를 고려하여 길이를 선정하였다. 아크릴과 마찰테이프의 마찰계수는 각각 0.31, 0.94를 사용하였으며 이를 활용하여 팽창구조체의 길이를 선정하였다. 팽창구조체의 최소길이 조건은 74 mm로 산출하였으며, 터널 폭(88 mm)에 맞춰 길이를 선정하였다. 제작된 팽창구조체와 단면은 Fig. 8과 같다.

4.3 팽창구조체 축소모형 실험

본 실험에서는 축소모형 내 아크릴판에 직접적으로 팽창구조체를 마찰하도록 실험하는 방법과 마찰테이프를 아크릴판에 부착하여 실험하는 두 가지 방법을 사용하였다. 급속차폐 시 발생하는 여러 요인들을 측정 및 비교하기 위한 Case는 다음 Table 8과 같다.

Table 8.

Case classification

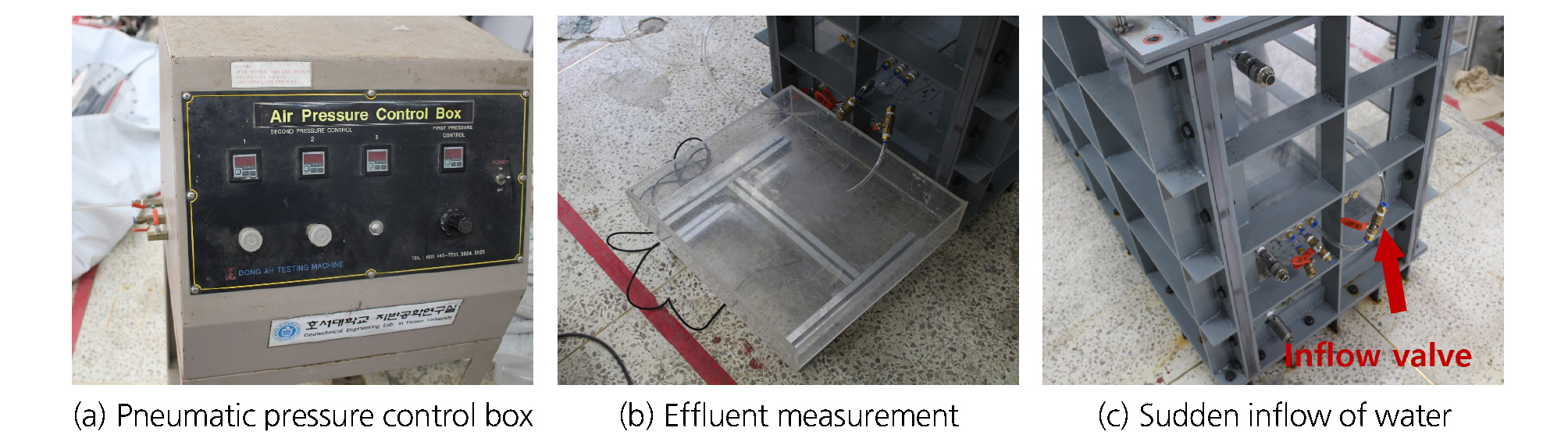

4.3.1 실험방법

아크릴과 철판으로 구성된 수조 안에 축소모형 터널을 배치시킨 후 물을 가득 채워 수중환경을 조성하였다. 부력으로 인해 상승되는 터널을 고정시키기 위하여 와이어를 사용하였고, 이후 수조의 상판을 닫아 밀폐시킨 후 Fig. 9(a)와 같이 에어컨트롤러를 통해 수조 내부에 공압을 가하여 수압을 조정하였다. 수압은 수조에 부착된 수압계를 통해 확인하였다. 실험 중 발생하는 유출량을 확인하기 위하여 Fig. 9(b)와 같이 유출량 측정기를 따로 구성하였으며, 이는 로드셀을 통해 물의 무게를 측정하였다. 돌발용수 유입은 수압이 가해지는 수조로부터 터널 내부로 물이 유입될 수 있도록 Fig. 9(c)와 같이 유입밸브를 구성하였다.

4.3.2 유입량 및 누수량 측정

축소모형 실험을 통해 각 Case별 누수량 및 유입량을 측정하였다. 유입량은 물의 수위를 통해 확인하였으며, 유출량은 Fig. 6(b) 수조를 통해 측정하였다. 수조 하단에 로드셀 설치하여 실시간으로 확인이 가능하도록 하였다. 각 Case 별 유입량과 유출량을 정리하면 Table 9와 같다.

Table 9.

Inflow and outflow volume

Table 2 유입량 및 유출량을 확인해 보면 초기 유입속도는 120 ml/s로 같으나 각 Case마다 조건이 달라 차폐 시 유입속도에 변동이 생겨 결과적으로 유입량이 달라진다. 팽창구조체가 2개 있는 조건(Case 3, 4, 7, 8)이 1개 있는 조건(Case 1, 2, 5, 6)보다 물을 막을 수 있는 양 즉 차폐율이 높고 그 중 팽창구조체 내부압이 높은 경우 작은 압력을 적용시킨 Case보다 더욱 차폐율이 높게 나타나는 모습을 보인다.

4.3.3 축방향 이동거리 측정

축방향 이동거리는 Fig. 7을 통하여 확인하였으며, 확인한 결과는 아래의 Table 10과 같다.

Table 10.

Horizontal movement of inflatable structure

| Division | Case 1 | Case 2 | Case 3 | Case 4 | Case 5 | Case 6 | Case 7 | Case 8 |

| Horizontal movement (mm) | 250 | 160 | 160 (70) | 130 (0) | 0 | 0 | 0 (0) | 0 (0) |

Table 10 Case 3,4,7,8의 괄호에 나타난 값은 누수발생지점으로부터 후방에 위치한 팽창구조체의 이동거리를 의미한다. 팽창구조체의 이동은 팽창구조체의 설치 개수보다 팽창구조체의 내부공압이 높고 마찰계수가 높은 조건에서 이동거리가 적게 나타나는 것을 확인하였다.

4.4 실험 결과

유입량 대비 유출량을 확인하여 차폐율을 검토한 결과 팽창구조체의 개수가 1개인 경우보다 2개인 경우, 내부 공압이 더 높을 경우에 차폐율이 더욱 높아지는 현상을 확인하였다. 팽창구조체의 개수가 1개에서 2개로 늘어날 경우 약 35~40%의 차폐율 증가 추세를 보이며, 공압이 0.2 bar에서 0.3 bar로 증가하는 경우 약 4%의 차폐율 증가를 확인하였다.

축방향 이동거리 또한 팽창구조체의 개수와 내부 공압에 영향을 받는 것을 확인하였다. 이는 차폐율과 마찬가지로 팽창구조체의 개수가 많고 내부 공압이 클수록 축방향 이동거리가 줄어드는 것을 확인하였다.

5. 결 론

해중터널의 돌발용수로 인한 침수사고 시 팽창구조체의 급속차폐 효과 및 영향에 대해 파악하기 위하여 수치해석과 축소모형실험을 수행하였다.

허용응력 검토를 수행한 결과 fck = 35 MPa 조건에서는 압축응력 및 인장응력을 제외한 전단 응력은 허용치를 초과하였다. 수심 50 m 조건에서 팽창구조체 전개에 따른 구조검토 결과 수중 터널 외벽은 fck = 35 MPa 조건에서 인장 측 H32@100, H32@200, 압축 측 H32@100를 만족했다. 해중터널의 도로터널은 수심 50 m 조건에서 팽창구조체 전개에 따른 구조검토 결과 fck = 35 MPa 조건에서 인장 측, 압축 측 H32@50, H32@100의 2단 배근에서 결과를 만족했다. 그러나 철근과 철근 사이의 간격은 18 mm이므로 골재를 고려하면 추가적인 보강이 필요할 것으로 나타났다.

축소모형실험을 통해 차폐율과 축방향 이동거리를 확인하였으며, 팽창구조체의 개수와 내부 공압이 차폐율과 축방향 이동거리에 영향을 주는 것을 확인하였다. 차폐율의 경우 팽창개수가 1개에서 2개로 늘어남에 따라 약 35~40%의 차폐율 증가를 확인하였으며, 공압이 0.2 bar에서 0.3 bar로 증가함에 따라 약 4%의 차폐율 증가를 확인하였다. 따라서 팽창개수와 공압의 증가가 차폐율을 증가시키는 것으로 나타났다.

수리적 사고의 발생에 대한 대표적 대처방안인 수문차단의 경우 시간이 비교적 느리다. 따라서 피해와 비용을 최소화 할 수 있는 팽창구조체 시스템이 차폐설비에 경제적으로 큰 기여를 할 것으로 판단된다. 추후 현장실험을 통해 수치해석과 축소모형실험으로 도출된 결과를 검증하고 해중터널 내부에 적용한다면 돌발용수에 대한 대처로 우수한 결과를 도출해 낼 수 있을 것이라 판단된다.