1. 서 론

2. 그라우팅 관련 문헌연구 및 자기치유 물질을 이용한 그라우팅 공법

2.1 그라우팅 관련 문헌연구

2.2 자기치유 물질을 이용한 그라우팅 공법의 개요

3. 예비시험(pilot test) 및 현장적용

3.1 현장 개요 및 주입 방법

3.2 시험 방법

4. 예비시험(pilot test) 및 현장적용 결과

4.1 예비시험(pilot test) 결과

4.2 현장적용 결과

5. 결 론

1. 서 론

1802년 프랑스의 기술자 Charles Berigny가 프랑스 디에프(Dieppe) 지역에 위치한 수문의 수리를 위해서 “injection process”로 명칭한 기법을 사용한 것이 약액주입공법의 시초라고 할 수 있다. 본격적인 화학약액을 이용한 약액주입공법의 시작은 1925년 네덜란드의 기술자 H. J. Joosten이 개발한 Joosten공법(two-shot sodium silicate-based system)인 것으로 알려져 있으며 이후 약액 주입공법은 비약적인 발전과 함께 댐, 터널, 기초 등과 같은 구조물의 보강, 차수 등의 목적으로 많은 건설 현장에서 사용되어 왔다(Glossop, 1960; Karol, 2003; Bidasaria, 2004; Warner, 2004). 국내에서도 LW 및 SGR 공법 등의 물유리계 약액주입공법은 간단한 준비와 소규모 설비, 협소한 장소에서의 시공 용이성, 작은 진동과 소음 등의 장점으로 많은 건설현장에서 사용되어 왔지만 물유리계 그라우팅 재료는 강도가 작고 내구성이 낮으며 용탈현상이 크다는 문제가 있는 것으로 보고되어 있다(Jung et al., 2010; Kim et al., 2015a).

최근 국내에서는 기존 물유리계 약액주입공법의 문제점을 개선하고자 주입재가 지반 내 물과 반응하여 결정 성장형 자기치유(self-healing) 물질을 이용한 그라우팅공법이 개발되었다. 이 공법은 결정 성장형 자기치유 물질 생성으로 인하여 주입재와 지반이 일체화되기 때문에 지반의 내구성 및 차수성 향상, 용탈방지 및 친환경성 등을 기대할 수 있는 것으로 알려져 있다(Moon et al., 2016). 자기치유 물질을 포함한 그라우트의 일축압축강도, 겔타임, 일축압축강도, 투수성 등 공학적 특성은 Choi et al. (2016)과 Moon et al. (2016)의 실내시험 연구를 통해서 규명된 바 있다. 이들의 연구결과에 따르면 자기치유 물질을 포함한 그라우트는 기존 그라우팅 공법(LW 및 SGR)에 사용되는 그라우트에 비해서 일축압축강도, 장 ‧ 단기 차수성능 유지, 강도 발현, 내구성 확보에 유리하고 용탈에 의한 지하수 및 지반의 오염 가능성이 낮은 것으로 나타났다.

하지만 아직까지 현장시험 등 실규모 시공을 통하여 자기치유 물질을 포함한 그라우트의 공학적 특성을 규명한 사례는 없는 실정이다. 따라서 이 연구에서는 “○○지역 국도 건설공사” 중 △△터널을 대상으로 자기치유 물질을 이용한 그라우팅 공법에 대한 예비시험(pilot test) 및 현장적용을 실시하여 실규모 시공조건에서의 주입범위, 차수 및 지반개량 효과 등을 파악함으로써 개발 공법의 현장 적용성 및 공법 적용에 따른 효과를 확인하고자 하였다.

2. 그라우팅 관련 문헌연구 및 자기치유 물질을 이용한 그라우팅 공법

2.1 그라우팅 관련 문헌연구

Joosten공법이 개발된 이후에 화학약액 주입재를 이용한 그라우팅 기술은 미세한 모래 또는 굵은 실트지반에 주입이 가능한 장점 등으로 인하여 비약적인 발전과 함께 광범위하게 사용이 되었지만 가격이 비싸다는 단점이 있었다. 또한 1974년에 후쿠오카에서 발생한 아크릴아미드계 약액의 우물오염사고 등을 비롯하여 일부는 인체 및 환경에 위험을 초래할 수 있는 것으로 밝혀졌으며 약액주입에 의한 지하수 오염이 사회적으로 문제화되면서 환경적으로 안전한 약액 주입재의 필요성이 제기되었다(Karol, 1982; 1985; Lee et al., 2016). 국내에서는 Chun and Kim (1998a)이 어독성 시험을 통해서 LW가 주변 지하수 오염에 대한 우려가 크며 pH를 8.6 이하로 관리하여 안정성을 확보해야 한다고 보고한 바 있다.

1880년대에 들어서는 화악약액 주입재를 대체하기 위하여 마이크로시멘트와 같은 미세한 입자 재료를 이용한 그라우트재가 개발되었고 철도터널, 도로터널 및 유정(Oilwell) 등의 구조물을 대상으로 자갈, 화강암, 가는 모래 지반에서 차수와 보강의 목적으로 적용된 사례가 보고되었다(Shimoda and Ohmori, 1982; Clarke, 1984; Legendre et al., 1987). 또한 1990년대에 들어서는 약액의 내구성이 문제화 되어 실리카졸계 약액을 비롯한 항구성 그라우트재 개발이 본격화 되었다. 국내에서는 1990년대 후반부터 Kim and Chun (1997), Chun and Kim (1998b), Park et al. (2004) 등을 중심으로 마이크로 시멘트 및 실리카 졸을 이용한 그라우팅 재료 개발에 대한 연구가 본격화 되었다.

2000년대에 들어서는 발암물질로 지정된 6가 크롬(hexavalent chromium, Cr(VI))이 시멘트 그라우팅 현장에서 용출되는 사례가 일본에서 보고된 이후에 친환경 약액 개발에 대한 관심이 급증하였다(IARC, 1990; Kogure, 2000). 국내에서는 Bang et al. (2006)이 그라우팅 물질 내 중금속에 의한 주변 토양-지하수에 미치는 오염영향을 평가하고자 모의시편에 대한 용출실험 및 인공풍화시험을 통한 용출실험을 실시하였다. 연구결과에 따르면 중성 pH에서도 다량의 Cr 및 Fe가 용출될 수 있으며 산성환경에서는 더 많은 Cr, Fe, Pb 등이 용출되는 것으로 나타났다. 또한 풍화된 조건에서는 일반조건에서 용출되지 않던 중금속이 추가로 용출될 수 있음을 확인하였다. Kim et al. (2010)과 Kim and Jang (2011)은 기존의 물유리계 재료를 대체할 수 있는 무기계 가소성그라우팅 재료를 이용하여 강도, 내구성 및 용출현상 등에 대한 공학적 특성을 규명한 바 있으며 Lee et al. (2016)은 지반그라우팅용 결합재로서 무시멘트 결합재(NCB)의 적용 가능성을 검토한 바 있다. 최근에는 바이오 그라우팅 재료에 대한 개발 및 관심이 높아지고 있으며 바이오 주입재의 분말화를 통해서 실용성을 증가시킨 친환경 바이오 그라우팅 재료를 이용하여 주입효과를 규명하고 현장적용성 등을 검토한 사례가 있다(Kim et al., 2015b; Lim, 2016).

그라우팅 관련 문헌연구를 요약해 보면 그라우팅 기술은 현재까지 비약적으로 발전되어 왔지만 품질의 균질성, 장기 내구성 및 환경공해 등의 문제점에 대한 개선 노력은 지속되어 왔으며 최근의 기술개발 동향은 친환경 또는 무공해성 재료를 이용한 주입효과 및 내구성 증진 노력 등으로 요약할 수 있다.

2.2 자기치유 물질을 이용한 그라우팅 공법의 개요

2.2.1 자기치유(self-healing) 물질의 정의

자기치유는 외적 개입이 없이 자동적, 자율적으로 손상을 치유할 수 있는 물질의 능력으로 정의할 수 있다. 자체 수리, 자율 치유 및 자율 수리와 같은 일반적인 용어는 재료에서 이러한 특성을 정의하는 데 사용되며 자기 치유는 균열 치료를 통한 강도의 회복으로 고려되는 것이 일반적이다. 또한 균열뿐만 아니라 작은 핀홀을 채우고 치유하여 성능을 향상시키는 것도 이러한 범주에 포함시킬 수 있다(Ghosh, 2008). Blaiszik et al. (2010)에 따르면 시멘트질 물질의 자기치유는 크게 intrinsic healing, capsule based healing 그리고 vascular healing의 세 가지 그룹으로 나눌 수 있으며 각각은 손상 부위를 치유하는 메커니즘이 다르다.

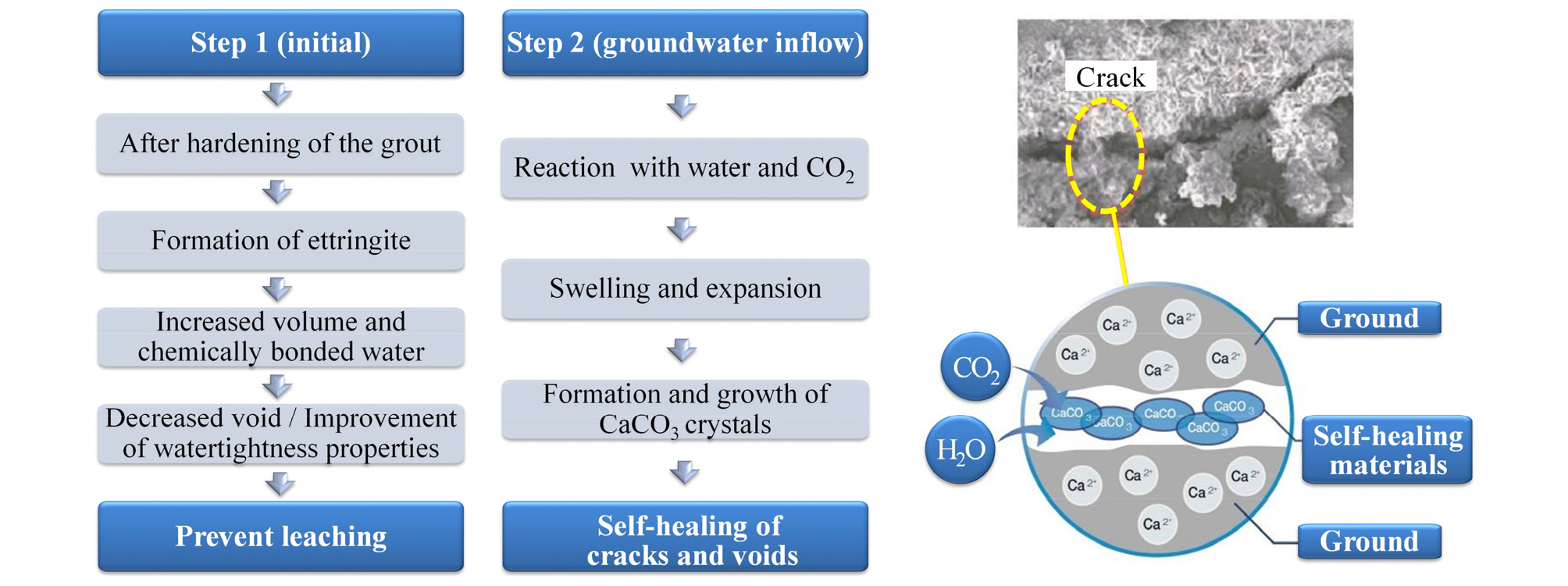

본 연구에서 그라우트 재료로 사용되는 자기치유 물질은 큰 범주로는 intrinsic healing 그룹에 속하며 자세하게는 무기계 광물질의 이용에 관련된 것이다. 즉, 콘크리트 내에 존재하는 Ca(OH)2의 반응을 이용한 것으로 탄산기를 가지는 염과 반응성을 억제한 생석회를 포함한 자기치유 혼화재를 첨가하여 균열이 발생하면 균열에 침투하는 수분과 자기치유 혼화재가 반응하여 불용성의 탄산 화합물이 생성되고 이 화합물에 의하여 균열이 메워지는 방식이다(Kishi et al., 2007). Ahn and Kishi (2010)는 이러한 원리를 기초로 하여 지오 머티리얼(geo-material)을 이용한 자기치유 콘크리트를 개발하였으며 팽윤효과, 팽창효과 및 재결정화로 인하여 알루미노규산염, 칼슘 복합물질이 자기치유 성능에 큰 영향을 미친다는 것을 밝힌 바 있다. 본 연구에 사용된 그라우팅의 분체도 이러한 원리를 적용하여 개발하였으며 침상결정형 유기복합체의 사용으로 빠른 겔화 특성을 발휘하고 자기치유 물질의 생성시간을 단축함으로써 조기에 향상된 물리성능 확보 및 차수능력을 높일 수 있도록 하였다. Fig. 1은 자기치유 물질을 이용한 그라우팅 공법에 사용되는 그라우트 재료의 자기치유 메커니즘을 간략하게 나타낸 것이다.

2.2.2 주입재 구성 및 특성

본 연구에서 사용되는 자기치유 친환경 그라우트재는 크게 분체, 규산소다계 용액, 물로 구성된다. 분체를 구성하는 재료는 시멘트, 2가 금속 급결재, 팽윤제, 미세결정화제, 무기광물 반응촉진제, 고반응성 무기광물, 유동성 제어 첨가제 등으로 구성되어 있으며 주요 구성성분은 Table 1과 같다.

Table 1.

Chemical composition of self-healing grout material (Moon et al., 2016)

| Component | CaO | SiO2 | Al2O3 | MgO | SO3 | etc. |

| Content (%) | 75.6 | 9.0 | 7.1 | 1.8 | 1.1 | 5.4 |

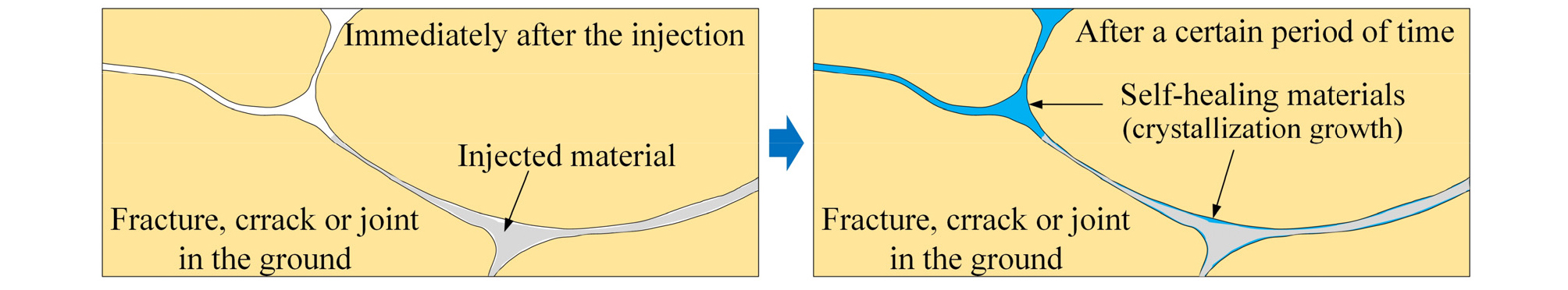

자기치유 물질을 이용한 그라우트가 지반에 주입되면 그라우트재에 포함되어 있는 자기치유 물질이 지반 내 물과 반응하여 무기계 결정물을 생성하게 된다. 따라서 주입재가 침투된 주변 지반 공극(또는 균열)에 미세결정이 형성되면서 충전되는 효과가 발생하므로 지속적인 차수효과 발현 및 지반과 그라우팅 경화체 사이의 밀착성 증대를 통한 내구성 향상이 가능하다(Fig. 2 참조). 이러한 메커니즘을 통해 기존 그라우팅 공법(LW, SGR)에 비해서 지반의 내구성 향상, 차수효과 증대뿐만 아니라 초기강도 확보, 용탈현상 최소화에 따른 친환경성 확보 등이 가능하며 기존 연구결과를 통해서도 확인된 바 있다.

Choi et al. (2016)은 자기치유 물질을 이용한 그라우트 재료의 강도 특성을 파악하기 위하여 양생기간 및 양생온도 등 조건을 달리하여 제작된 공시체의 일축압축강도 시험을 수행하였다. 시험결과 자기치유 물질을 이용한 그라우트 재료의 일축압축강도는 상온(22 ± 2°C)과 저온(10 ± 2°C)조건에서 재령일 28일 일축압축강도 대비 재령일 14일 일축압축강도가 평균 92.00%까지 발휘되어 초기 강도 발현이 우수한 것으로 나타났다. 또한 LW 공법 및 SGR 공법에서 일반적으로 사용되고 있는 배합비에 따라 제작된 공시체의 일축압축강도와 개발 공법에 대한 일축압축강도를 비교하였으며 장기 및 단기강도, 상온양생 및 저온양생 등 모든 조건에서 자기치유 물질을 이용한 그라우트 재료의 일축압축강도가 가장 크게 발현된다는 사실을 규명한 바 있다.

Moon et al. (2016)은 실내시험을 통해 자기치유 물질을 이용한 그라우트 재료의 공학적 특성 및 친환경성 등을 파악하고 기존 약액주입(LW, SGR)공법과의 공학적 특성을 비교하기 위해 겔타임 측정, 일축압축강도 시험, 투수 시험, 어독성 시험, 내화학성 시험을 수행하였다. 연구결과를 통해 자기치유 물질을 이용한 그라우트 재료는 기존 약액주입 공법 대비 장・단기 차수성능 유지 및 강도 발현, 내구성 확보에 유리하고 용탈에 의한 지하수 및 지반의 오염 가능성이 낮음을 확인하였다.

기존 연구결과(Choi et al., 2016; Moon et al., 2016)를 바탕으로 기존 약액주입(LW, SGR)공법 대비 자기치유 물질을 이용한 그라우팅 공법의 특징 및 장점을 정리하면 다음과 같다.

1.초기 강도 발현 및 장기 강도 우수 : 재령일 1일(24시간) 이내 일축압축강도는 LW공법 대비 평균 19.83배, SGR공법 대비 평균 10.29배, 재령일 60일 일축압축강도는 LW공법 대비 평균 1.01배, SGR 공법 대비 평균 9.95배

2.동절기 겔타임 확보 용이 : LW공법과 SGR공법은 저온(10 ± 2°C) 겔타임이 상온(22 ± 2°C) 겔타임 대비 각각 약 1.49배, 약 1.91배이나 자기치유 물질을 이용한 그라우팅 공법은 온도 의존성이 낮은 2가 금속 급결재가 그라우트 재료에 포함되어 상온과 저온에서의 겔타임 차이가 거의 없음

3.차수성(투수저감율) 우수 : LW공법 및 SGR공법은 일정 시간 경과 후 알칼리성 물질의 용탈이 발생하여 투수저감율이 감소하는 반면에 개발 공법은 자기치유 물질이 물과 CO2와 반응해 무기계 결정물을 생성하여 균열부 등을 채우게 되므로 투수저감율이 지속적으로 증가하다가 일정 시간 경과 후 100%에 수렴

4.친환경성 우수 : LW공법과 SGR공법에 비해 규산소다 사용량이 적으며, 주입재에 포함된 2가 금속 급결재가 겔화반응 시 규산소다와 반응할 때 결합력이 강해져 수분에 의한 강알칼리이온 용탈이 적게 발생하므로 주입 후 약 40시간 경과 시점에서 초기 pH 수준으로 회복

3. 예비시험(pilot test) 및 현장적용

3.1 현장 개요 및 주입 방법

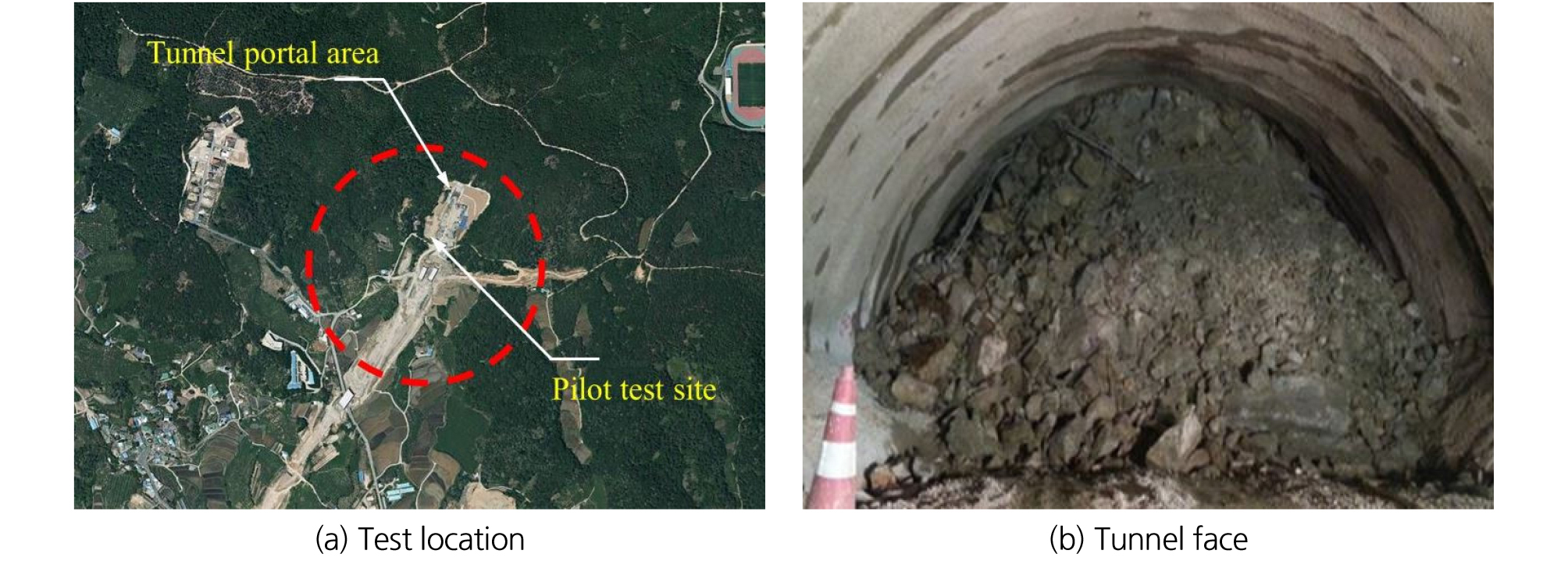

본 연구에서는 개발 공법에 대한 시공(차수 및 개량) 효과 확인 및 현장 적용성을 검증하고자 예비시험(pilot test) 및 △△ 터널을 대상으로 현장적용을 실시하였다. ○○~○○간 국도건설공사 구간에 위치한 △△터널(울산광역시 울주군 서생면 인근)은 시공 중 붕락과 숏크리트에 종방향 ‧ 횡방향 균열이 발생한 현장이며 대상지층은 매우 심한 풍화상태로 파쇄대가 발달한 상태이다. Fig. 3(a)는 예비시험 및 현장적용을 실시한 현장의 위치를 나타낸 것이고 Fig. 3(b)는 붕락이 발생한 터널 막장의 상태를 나타낸 것이다.

예비시험(pilot test) 및 현장적용은 1.5 Shot 방식 정량 주입방법과 정압 주입방법으로 주입을 하였다. 공당 설계 주입량은 주입률 30% 및 주입범위(확산경) 800 mm의 조건을 고려하여 1.21 m3을 적용하였고 주입압력은 대상 지반이 사질토 지반임을 고려하여 주변지반에 융기현상이 발생하지 않도록 300~700 kPa의 범위를 적용하였다. 주입재 1,000 l 기준으로 할 때 예비시험에 사용된 주입재의 배합조건을 Table 2에 정리하여 나타내었으며 B액에 사용되는 자기치유 물질을 포함한 분체와 물의 물시멘트비(w/c)는 177%를 사용하였다.

Table 2.

Standard mixing ratio

| A liquid (500 l) | B liquid (500 l) | |||

| Water (l) | Water glass (l) | Grout powder (kgf) | Water (l) | w/c (%) |

| 110 | 390 | 235 | 415 | 177 |

3.2 시험 방법

3.2.1 예비시험(pilot tests)

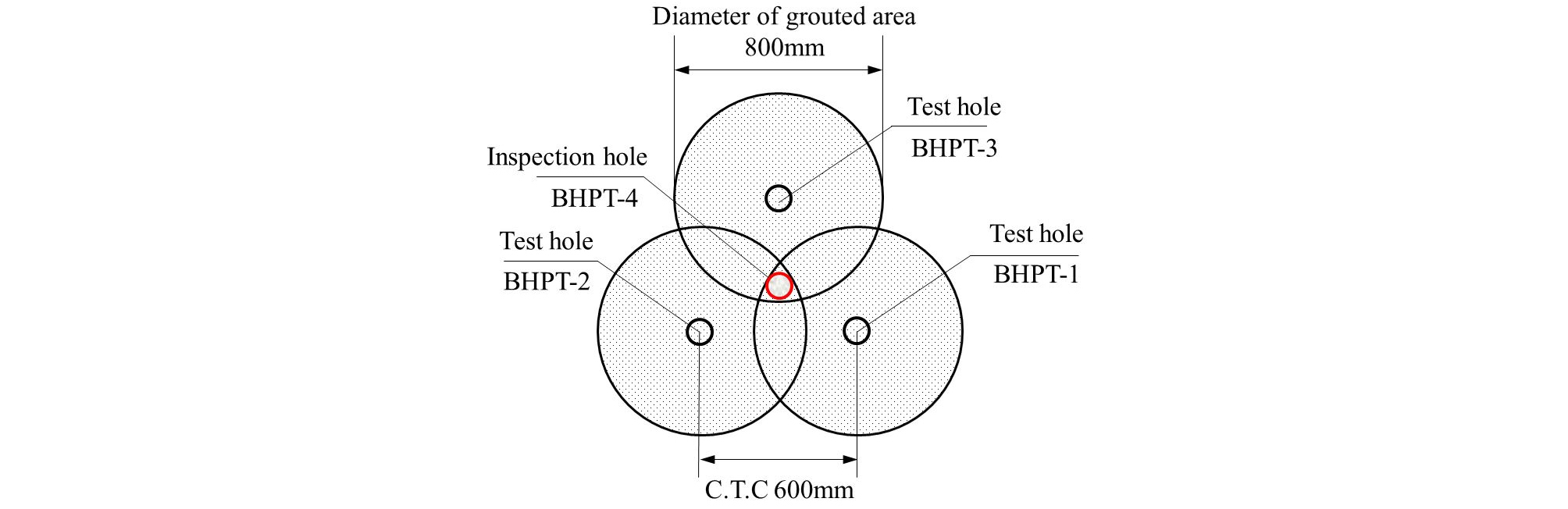

예비시험(pilot tests)은 Fig. 4와 같이 시험공을 배치하였고 주입 전과 7일 양생 후 표준관입시험, 시추공전단시험, 공내재하시험, 투수시험을 실시하여 공법 적용에 따른 지반 강도증가, 투수성 변화 등을 확인하였다. 또한 주입재의 주입범위 및 주입형태를 파악하기 위하여 주변 지반을 굴착하고 주입지시약반응시험 등을 실시하였다. 그라우팅 시공 중에는 자동유량 기록장지(t-p-q)를 이용하여 시간(t)과 주입압력(p) 그리고 주입량(q)을 상호 조정하면서 그라우팅 시공 관리를 하였다.

3.2.2 현장적용

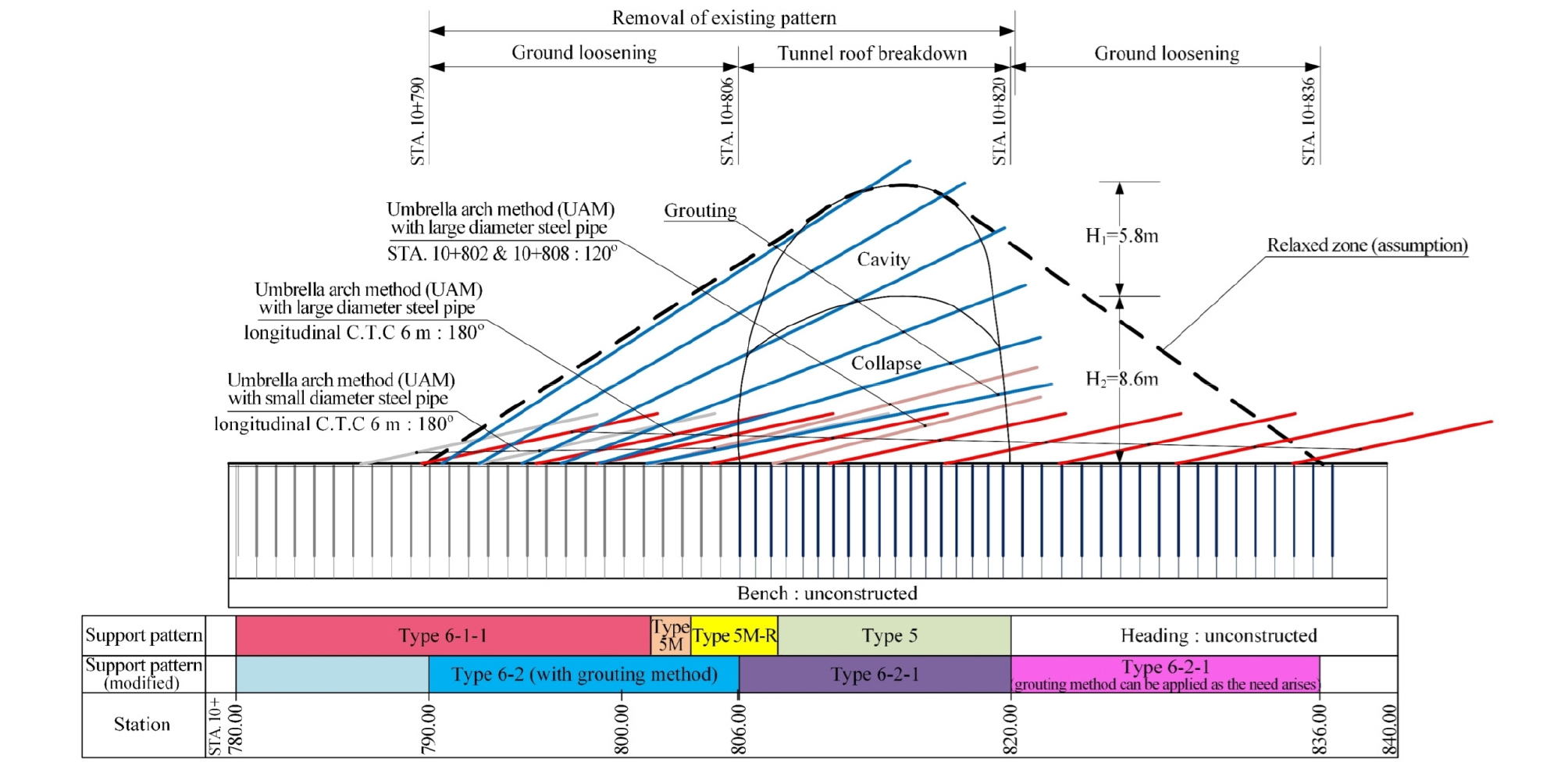

현장적용은 Fig. 5에 나타낸 바와 같이 붕락과 숏크리트에 종방향 ‧ 횡방향 균열이 발생한 터널(붕락규모 : 연장 14 m, 토사량 약 600 m3)을 대상으로 붕락부의 복원과 지하수 유출의 차단을 통해서 터널 안정성을 높이기 위하여 실시하였으며 ① 붕락부 보강 작업을 위해 천단부에 급결제를 이용한 차단 그라우팅 실시, ② 공동부 채움을 목적으로 낙반부와 이완부에 대해 자기치유 물질을 포함한 그라우트 주입, ③ 터널 안정성 증대를 위하여 천단부에 직천공 대구경 강관그라우팅(자기치유 물질을 포함한 그라우트 이용) 시공의 순서로 진행하였다.

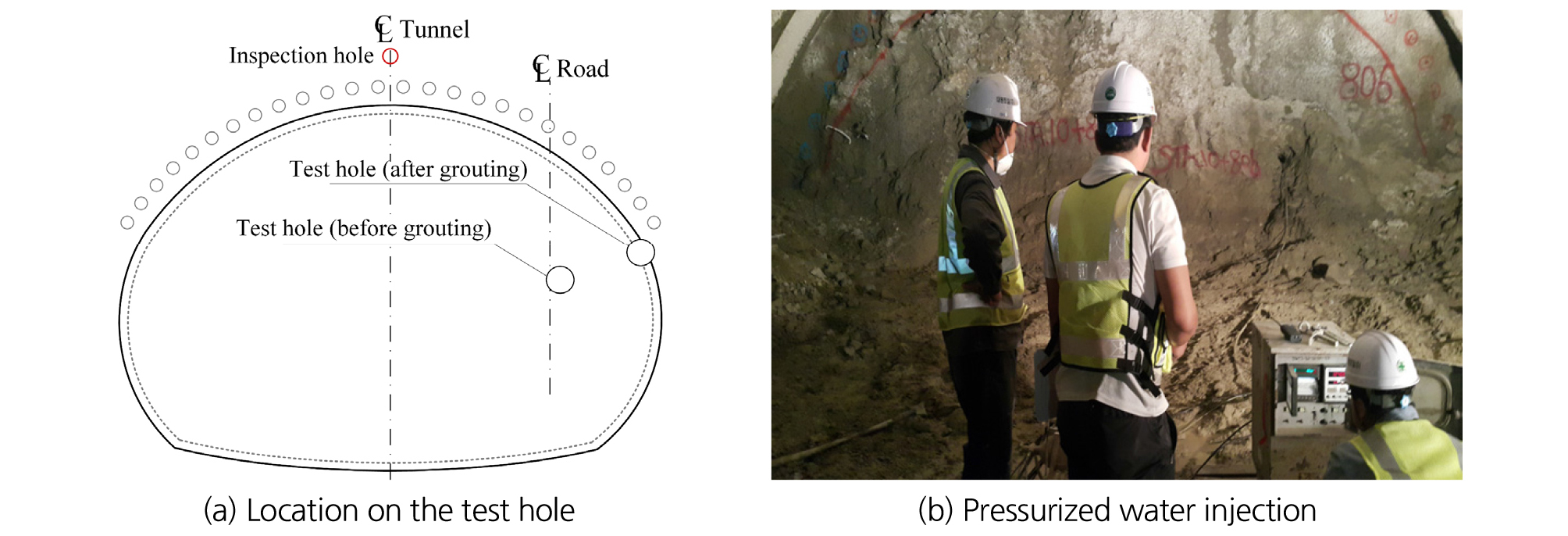

그라우팅을 실시한 이후에는 붕락구간에서의 시추 및 시료획득(NX 규격)을 통하여 이완구간, 공동구간 및 그라우팅 충전구간을 육안으로 확인하였다. 또한 그라우팅 전과 후의 조건에 대하여 각각 현장 투수시험을 실시하여 공법 적용에 따른 투수계수의 변화를 파악하였으며 터널 내 시험 조건을 고려하여 packer를 이용하는 수압시험(lugeon test)으로 실시하였다. 적용 수압은 200 kPa에서 시작하여 200 kPa씩 증가시켜 1,000 kPa까지 압력을 증가시킨 후에 200 kPa씩 200 kPa까지 압력을 감소시켜 총 9단계의 수압조건에서 5분간 물을 주입시키면서 주입된 물의 양을 측정하였다. Fig. 6은 투수시험을 위한 시험공의 위치와 시험전경을 나타낸 것이다.

4. 예비시험(pilot test) 및 현장적용 결과

4.1 예비시험(pilot test) 결과

‘3.1 현장개요 및 주입방법’에서 설명한 바와 같이 공당 설계 주입량은 주입률 및 주입범위(확산경)를 고려하여 1.21 m3로 산정하였지만 예비시험을 통해서 실제 주입된 주입량은 약 2.0 m3이며 설계 주입량 대비 약 60%가 증가하였다. 또한 주입 중 주입공에서 약 5 m 정도 떨어진 위치의 지표면에서 주입재가 용출하는 현상이 발생하였으며 이러한 결과는 매우 연약한 사질토 층이 존재하는 예비시험 대상 지반 조건에 기인한 것으로 판단된다.

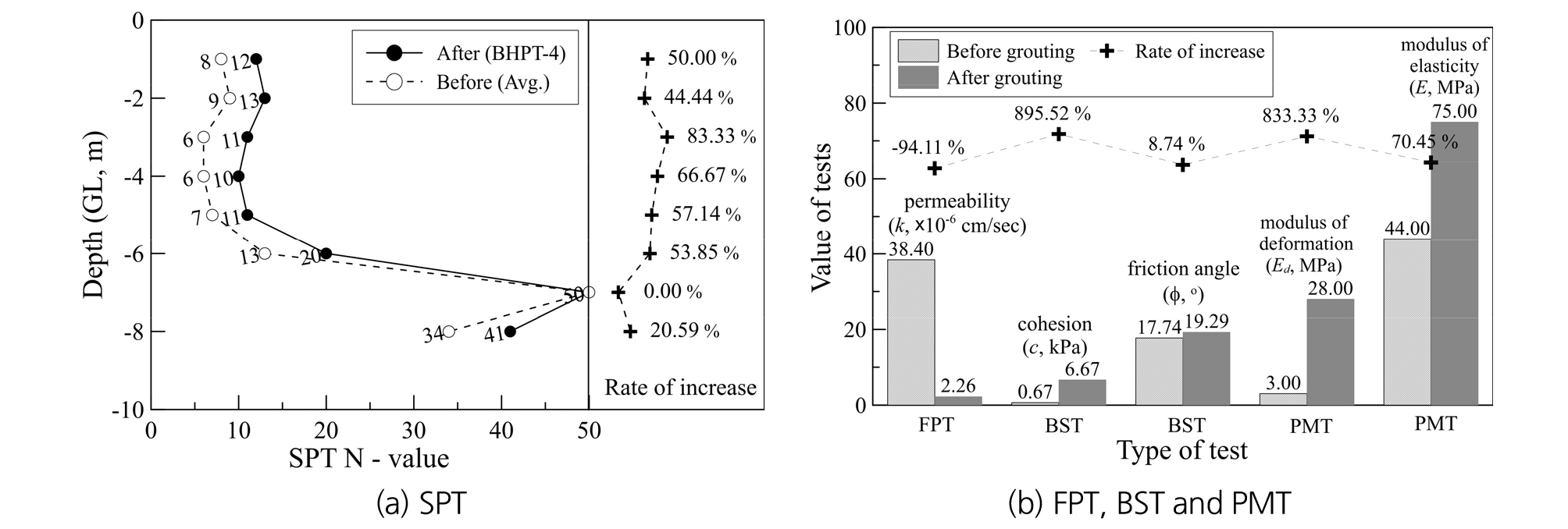

4.1.1 표준관입시험(Standard penetration test, SPT)

Table 3과 Fig. 7(a)는 주입 전과 주입 후의 표준관입시험(SPT) 결과를 정리하여 나타낸 것이다. 그라우팅 전에 실시한 시추조사 및 표준관입시험 결과에 의하면 예비시험 대상 지반은 습윤 상태의 점토 섞인 실트층이다. 또한 Terzaghi and Peck (1967)이 제안한 분류기준에 따라서 1.0~6.0 m 심도 구간의 주입 전 평균 N 값은 6/30~13/30 범위를 나타내는 보통 견고(medium) 및 견고(stiff)한 상태이며 7.0 m와 8.0 m 심도의 평균 N 값은 각각 50/26, 33/30를 나타내어 고결(hard) 상태의 지반으로 파악되었다. 주입 전(평균) ‧ 후에 실시한 표준관입시험 결과의 N 값을 비교해 볼 때 GL. -3.0 m에서 83%의 최대 증가율을 보였으며 상대적으로 지반이 연약한 GL. -13.0 m까지는 평균적으로 약 59%의 증가율을 나타내었다.

Table 3.

Results of SPT with N value

4.1.2 현장 투수시험(Field permeability test, FPT)

그라우트재 주입 전과 주입 후의 지반 투수계수 변화를 측정하기 위하여 BHPT-1 및 BHPT-4의 GL. -3.0~4.0 m 구간에서 현장 투수시험을 실시하였다. 현장 투수시험은 주입수에 의한 대상지반 교란을 최소화하기 위하여 시험구간의 상단까지 케이싱을 삽입하고 케이싱의 상부에서 물을 주입하여 경과한 시간에 대한 공내의 수위변화를 측정하는 수위 저하법을 이용하였다. 시험결과 그라우팅 공법을 시공하기 전과 시공한 후 지반의 투수계수는 각각 3.84 × 10-5 cm/sec, 2.26 × 10-6 cm/sec로 산정되었으며 10배 이상 투수계수가 감소하는 것으로 나타났다(Table 4 및 Fig. 7(b) 참조). 지하수위 아래에 위치한 터널 주변지반의 투수계수가 약 1 × 10-5 cm/sec 보다 큰 조건에서는 물의 터널내부 유입이 우려되는 것으로 알려져 있으므로 자기치유 물질을 이용한 그라우팅 공법 적용 시에는 지반의 차수성능의 확보가 가능한 것으로 판단된다(Santhosh Kumar, 2010).

Table 4.

Results of FPT, BST and PMT

4.1.3 공내전단시험(Borehole Shear Test, BST)

원지반 시추공 주변지반과 그라우팅 후 지반의 전단강도변화를 파악하고자 시추공 내부에 수직 및 전단응력을 가하여 지반의 점착력(c)과 내부마찰각(ϕ)을 산정할 수 있는 공내전단시험을 실시하였다. BHPT-1 시험공 및 BHPT-4 확인 시험공을 이용하여 공내전단시험으로 산정된 원지반의 점착력(c)과 내부마찰각(ϕ)은 각각 0.67 kPa, 17.74° 및 6.67 kPa, 19.29°이며 점착력(c)의 경우에는 약 10배, 내부마찰각(ϕ)의 경우에는 증가량이 매우 미비한 것으로 나타났다(Table 4 및 Fig. 7(b) 참조). 약액주입(Chemical grouting)에 의해서 지반 점착력(c)이 증가하고 내부마찰각(ϕ)에 대한 영향이 미비하다는 점은 Skipp and Renner (1963)의 삼축압축시험을 이용한 연구 이후에 다양한 그라우팅 시스템에 대한 다수의 연구에 의하여 밝혀진 바 있다. 본 연구에서도 기존의 연구결과들과 유사한 경향을 나타내었으며 이러한 결과는 저압으로 주입된 그라우트 재료의 침투가 흙의 입자구조 및 배열에는 큰 영향을 미치지 않기 때문인 것으로 알려져 있다(Cambefort, 1967).

4.1.4 공내재하시험(Pressuremeter Test, PMT)

공내재하시험(PMT)를 실시하여 가압하중에 따른 공벽의 변형량을 측정하고 압력-변형량 곡선으로부터 그라우팅 전 시험공(BHPT-1, GL. -6.5 m)과 그라우팅 후 확인 시험공(BHPT-4, GL. -6.5 m)에 대한 변형계수와 탄성계수를 산정하였다. Table 4와 Fig. 7(b)에 나타낸 바와 같이 그라우팅을 시공하기 전 지반의 변형계수(Ed) 및 탄성계수(E)는 각각 3.0 MPa, 44.0 MPa 이었으며 그라우팅 시공 후 측정된 지반의 변형계수(Ed) 및 탄성계수(E)는 각각 28.0 MPa, 75.0 MPa 로 산정되었다. 그라우팅 시공 전과 비교하여 변형계수(Ed) 및 탄성계수(E)는 각각 9.33배, 1.70배 증가하는 것으로 나타났으며 자기치유 물질을 이용한 그라우팅 공법 적용에 따른 지반 변형특성 증가 효과가 우수한 것으로 확인되었다.

4.1.5 지시약반응시험(pH test with phenolphthalein)

그라우팅 시공 후 지반 내에 주입된 그라우트 재의 주입범위 및 주입형태를 확인하기 위하여 주변 지반 굴착 후 지시약반응시험을 실시하였다. 시험결과에 의하면 주입위치로부터 약 1.6 m 정도 떨어진 위치에서 맥상의 할렬주입 및 시험공 주변에서 침투주입 형상이 관찰되었다(Fig. 8 참조). 이러한 결과를 볼 때 그라우팅 공법 시공 중 약 5.0 m 정도 떨어진 지표면에서 주입재가 용출되는 현상이 발생하였음에도 불구하고 자기치유 물질을 이용한 그라우팅 공법의 주입효과는 우수한 것으로 판단된다.

4.2 현장적용 결과

본 연구에서는 개발 공법의 시공에 의한 차수 및 지반개량 효과를 확인하기 위하여 붕락과 숏크리트에 종방향 ‧ 횡방향 균열이 발생한 △△터널을 대상으로 현장적용을 실시하였다. 공법 적용에 따른 보강효과는 시추조사에 의한 육안 확인방법(이완구간, 공동구간 및 그라우팅 충전구간 확인) 및 현장 투수시험에 의한 방법을 통하여 검증하였다.

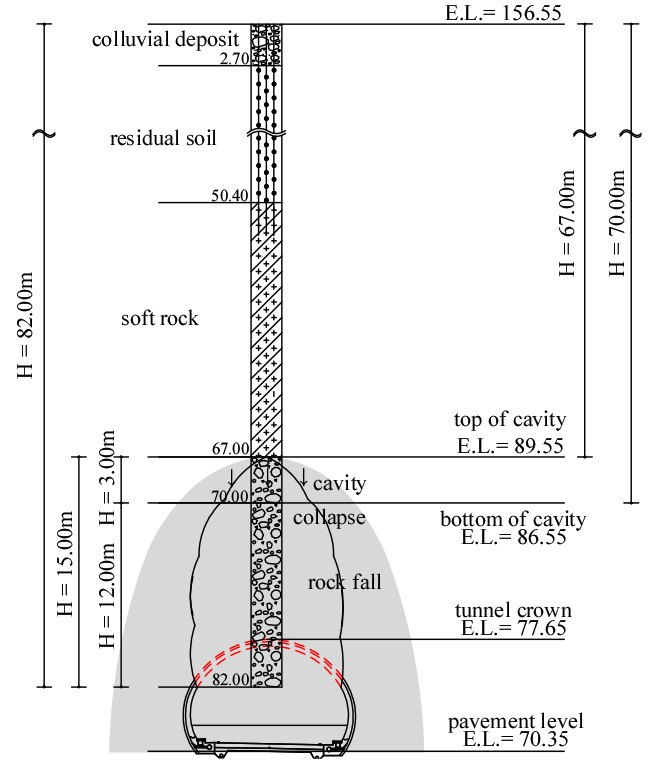

4.2.1 시추조사 결과

Table 5는 붕락이 발생한 현장 위치에서의 주상도와 시추조사결과 중 공동, 붕락 및 낙반이 발생한 GL. -67.0~ -82.0 m 사이에 대한 결과를 정리하여 나타낸 것이다. Table 5의 시추주상도에서 보는 바와 같이 GL. -67.0~-70.0 m (EL. 86.55~89.55 m) 구간에서 암편, 모래 및 점토로 충진된 공동(H = 3.0 m)이 확인되었다. 그라우팅 이후에는 GL. -70.0~-70.3 m, -77.5~-78.0 m, -81.3 m 위치의 절리면 사이에 그라우트재가 주입되었음을 지시약 반응시험을 통하여 확인하였다.

4.2.2 현장 투수시험(Lugeon test) 결과

터널 내부에서 그라우팅 전과 그라우팅 후의 지반 투수계수 변화를 확인하기 위하여 Packer를 이용한 수압시험을 실시하였으며 그 결과를 Table 6에 정리하여 나타내었다. Table 6에서 보는 바와 같이 그라우팅을 실시하기 전에는 투수시험을 위한 물의 주입압력이 200 kPa과 400 kPa인 조건에서만 시험이 가능하였으며 이 때 측정된 투수계수의 평균 값은 6.99 × 10-5 cm/sec인 것으로 나타났다. 한편 그라우팅 실시 후에 측정된 투수계수는 모든 주입압력 조건에서 측정이 가능하였으며 주입압력 증가에 따라서 투수성이 감소하였다가 주입압력 감소에 따라서 투수성이 증가하는 경향을 나타내었다. Houlsby (1976)는 이러한 경향이 난류(turbulent flow)에서 lugeon 값 변화의 전형적인 형태이며 가장 높은 주입압력 단위에서 측정된 lugeon 값이 해당 현장의 대표 lugeon 값이라고 보고한 바 있다. 따라서 보강 후의 지반 투수계수 대표 값은 8.73 × 10-6 cm/sec이며 자기치유 물질을 이용한 그라우팅 공법 적용을 통해서 주입재가 지반의 균열부 및 이완부에 충실하게 충전되었고 지반의 차수성을 향상시킨 것으로 판단된다.

Table 5.

Core logging and data analysis

5. 결 론

이 연구에서는 자기치유 물질을 이용한 그라우팅 공법의 실규모 시공조건에서의 주입범위, 차수 및 지반개량 효과 등을 파악하여 현장 적용성 및 공법 적용에 개량효과를 확인하고자 하였다. “○○지역 국도 건설공사” 중 △△터널 및 주변지반을 대상으로 예비시험(pilot test) 및 현장적용을 실시하였으며 시험결과를 통하여 다음과 같은 결론을 얻었다.

1. 예비시험(pilot test) 결과에 따르면, 자기치유 물질을 이용한 그라우팅 시공 후 지반의 N 값은 평균적으로 약 59%의 증가율을 나타내었고 점착력(c) 및 변형계수(Ed)는 약 10배 증가, 탄성계수(E)는 1.7배 증가하는 등 지반의 강도 증가 측면에서 지반개량효과가 우수한 것으로 나타났다.

2. 투수계수는 시공 전 대비 10배 이상 감소하였으며 공법 적용 후 지반의 투수계수가 불투수성에 가까운 2.26 × 10-6 cm/sec의 값으로 산정되었으므로 차수성능 확보가 용이한 것으로 판단된다.

3. 굴착 및 지시약 반응 시험을 통하여 주입형태 및 주입 범위를 파악하였으며 주입위치로부터 약 1.6 m 정도 떨어진 위치까지 주로 맥상의 할렬주입의 형태를 나타내었다. 또한 시험공 주변의 일부 구간에서는 침투주입 형태도 확인되는 등 주입효과는 우수한 것으로 판단된다.

4. 붕락이 발생한 △△터널 현장에서 자기치유 물질을 이용한 그라우팅 시공 후 회수된 시추코어를 관찰한 결과 절리면 사이 등에 주입재가 잘 충전되어 있는 것을 확인할 수 있었다. 또한 현장투수시험 결과는 난류(turbulent flow)의 형태를 나타내었으며 투수계수 대표 값은 불투수성에 가까운 8.73 × 10-6 cm/sec로 산정되었다. 따라서 공법의 적용에 의해서 지반의 균열부 및 이완부가 충실하게 충전되었고 지반 차수성이 향상된 것으로 판단된다.

5. 예비시험과 현장적용 결과를 종합해 본다면 자기치유 물질을 이용한 그라우팅 공법의 현장적용성 및 개량효과는 양호한 것으로 판단된다. 또한 그라우팅 관련 기술의 발전에도 불구하고 최근까지도 그라우팅 품질의 균질성, 장기 내구성 및 환경공해 등의 문제점에 대한 개선 노력이 지속되고 있는 점을 고려해 볼 때 개발 공법의 활용성이 높아질 것으로 기대된다.