1. 서 론

2. 이론적 배경

2.1 뒤채움재의 성능 기준

2.2 LW 뒤채움재 특성

2.3 가소성 뒤채움재 특성

3. 무기질계 가소성 뒤채움재 특성

4. 실내시험

4.1 개요

4.2 일축압축강도 시험(KS L 5105)

4.3 가소성 유지시간 실험

4.4 Gel time 측정

4.5 블리딩 시험(KS F 2433)

4.6 모형실험

5. 결 론

1. 서 론

쉴드 TBM 공법은 기존에 발파 굴착을 근간으로 하는 공법인 NATM 공법에 비해 안정성과 시공성을 보완한 공법으로, 기계를 활용하여 터널의 굴착과 동시에 쉴드로 상부 지반의 붕괴를 방지하면서 세그먼트 라이닝을 조립해 나가는 기계화 터널 굴착공법이다(Japan Geotechnical Society, 2012). 쉴드 TBM 시공 시 세그먼트 라이닝과 배면지반 사이에 배면공동이 발생하게 되는데 이로 인해 지반에서 침하가 발생하게 되며, 이러한 문제를 해결하기 위해서는 배면공동에 뒤채움재를 주입해야 한다. 초기 쉴드 TBM 공법은 1액형 뒤채움재가 많이 사용되었으나, 뒤채움재를 주입 하였을 때 지하수의 유속 등의 영향으로 외부에 누출이 되는 단점이 발생하였다. 이러한 단점을 보완하기 위해 2액형의 물유리계가 개발되었으며, 대표적인 예로는 LW (Labiles Wasserglass)와 SGR (Space Grouting Rocket System)이 있다(Lee et al., 2011).

이러한 물유리계는 초기 강도발현이 가능하고, 응결시간을 조절할 수 있는 장점이 있지만 규산소다의 사용으로 알칼리 용탈에 의해 장기적인 내구성이 저하되는 단점이 있다(Chun and Yang, 2006). 또한 물유리계 뒤채움재는 유동성이 좋지 않기 때문에 TBM 뒤채움 시 배면공동을 밀실하게 채우지 못하며, 특히, 터널의 천정부는 거의 충전이 되지 않는 단점을 지니고 있다. TBM 굴진 시 라이닝과 배면지반 사이에 발생하는 공동을 밀실하게 채우지 못하면 터널 상부의 지반침하를 유발할 수 있으며, 이는 터널의 안정성에 직결되는 문제이다. 이에 라이닝과 배면지반 사이를 밀실하게 채울 수 있는 뒤채움재의 개발이 요구된다. 이러한 문제점을 보완하고자 Lee et al. (2010)은 실리카졸 주입재를 개발하여 장기적인 내구성을 증진시켰지만, 유동성 저하로 인한 충전율의 확보가 미흡한 것으로 분석되었다. 또한 Seo et al. (2010)은 경량기포를 이용하여 유동성과 경량성을 가진 뒤채움재를 개발하였고, Han et al. (2018)은 유동성 및 공동충전에 적합한 발포성 경량그라우트재를 개발하였지만, 두 재료 모두 유동성은 우수하나 내구성의 확보가 미흡한 것으로 분석되었다.

최근에는 상기와 같은 문제점을 보완하여 무기계 가소성 뒤채움재가 개발되고 있다. 가소성이란 압력을 받으면 유동성을 가지고 압력이 더 이상 가해지지 않는 상황에서는 유동성을 잃어버리는 특성으로 정의된다. 따라서 무기계 가소성 뒤채움재는 가압에 의해 미세한 공간까지 충전 할 수 있을 뿐만 아니라, 지하수에 의해 쉽게 유실되지 않는 장점을 지닌다(Kim et al., 2009a). 또한 무기계 가소성 뒤채움재는 시멘트와 같이 급결제를 사용하기 때문에 시멘트와 물에 의한 수화반응을 촉진시켜 경화가 이루어지므로 조기강도의 발현이 가능하며, 시간이 경과함에 따라 일축압축강도도 증가하는 특징이 있다(Ryu, 2008). Kim et al. (2009b)은 가소성 재료의 특징을 활용하여 동시주입용 무기계 가소성 그라우트를 개발하였으며, 일축압축강도와 재료의 점도를 측정하여 무기계 가소성 그라우트의 최적 배합비를 제시하였다. 그러나 무기계 가소성 뒤채움재는 시멘트를 활용한 현탁액형 주입재로 재료분리에 대한 특성과 TBM 뒤채움재에 있어 가장 중요한 특성인 가소성의 유지시간과 충전성이 고려되어야 하며, 현재 이에 대한 연구는 미흡한 실정이다.

따라서 본 논문에서는 기존 무기계 가소성 뒤채움재의 가소성 유지시간 및 재료분리에 대한 특성을 더욱 보완한 무기질계 가소성 뒤채움재(Inorganic Thixotropic Backfill, ITB)를 개발하였다. 기존 무기계 가소성 뒤채움재와 달리 2액형의 주입재에서 3액형의 주입재로 개선하였으며, C액으로 고분자 증점제를 추가하여 가소성의 유지와 재료분리에 대해 더욱 안정하게 보완하였다. 또한 개발된 뒤채움재를 활용하여 내구성 및 유동성을 검증하였으며, 내구성의 경우 일축압축강도와 블리딩률 확인하였고, 유동성의 경우 가소성 유지시간과 모형실험을 통해 충전성을 확인하였다.

2. 이론적 배경

2.1 뒤채움재의 성능 기준

국내에서 뒤채움재의 성능 기준은 재료의 특성과 설계를 기준으로 두고 있다. 뒤채움재의 재료특성은 시멘트, 모르타르, 경량기포 모르타르, 가소성 주입재 등의 특성을 고려하여 적합한 재료를 선정해야하며 재료분리발생이 일어나지 않고 유동성이 좋아야하며 용탈이 적고 환경성이 뛰어난 재료를 선정해야 한다. 또한 뒤채움재의 설계로는 쉴드 TBM종류와 현장지반조건에 따라 주입방법을 다르게 해야 되며 뒷면배면의 공극크기, 지반에 대한 침투성, 투수성 등을 고려하여 주입량을 설계해야 된다(MOLIT, 2016). 이처럼 국내에서는 뒤채움재의 특성과 주입설계에 대한 설계기준은 언급되었으나 뒤채움재의 공학적인 특성이 정량적으로 제시되어 있지 않다. 그러나 일본토목학회 터널 표준시방서쉴드공법편(JSCE, 1996)에서는 뒤채움재의 강도기준은 제시되어 있는데 일본의 경우 1시간강도 0.1 MPa이며, 28일 강도 2.5 MPa의 범위에 있다. 이를 준용하여 서울특별시(Seoul Metropolitan Government, 2006)는 뒤채움재의 일축압축강도를 1시간강도 0.1~0.15 MPa이고 1일 강도 0.5 MPa이며, 28일 강도는 3.0 MPa로 제시하였다.

2.2 LW 뒤채움재 특성

LW (Labiles Wasserglass)공법은 겔화시간을 단축 및 조절하기 위해 시멘트, 물, 벤토나이트의 혼합용액(A액)과 경화제(B액)로 나누어져 2액형으로 시공된다. A액으로는 강도발현재로서 시멘트를 주재료로 하고 시멘트의 재료분리를 방지하기 위해 흡착성, 팽윤성 물질인 벤토나이트와 유동성을 향상시키기 위한 안정제로 구성되어져 있으며, B액에서는 물유리계로서 규산3호를 사용하며, 규산 3호의 화학식은 Na2O ‧ SiO2로서 Na2O와 SiO2의 몰비는 1:3이며, pH 12 이상의 강알칼리성을 나타낸다(Chun, 2011). 또한 겔화가 되기 전 지하수에 의해 겔화가 되지 않고 재료분리 현상이 발생하며 가소성 유지시간이 짧아 빈 공간을 가득 채우지 못하게 되어 경화 과정에서 재료분리, 강도 저하, 블리딩 현상 및 건조수축 현상이 나타나는 단점이 있다.

2.3 가소성 뒤채움재 특성

가소성 뒤채움재란 종래의 단순한 1액형의 시멘트밀크 지반주입재 등과 달리 압력을 받으면 유동성을 갖지만, 압력이 더 이상 가해지지 않는 상황에서는 유동성을 잃어버리는 특징이 있다. 따라서 가압에 의해 빈 공간까지 주입을 할 수 있을 뿐만 아니라, 일정시간 경과에 따라 강도를 발현하기 때문에 주입을 마친 후에도 지하수에 의해 쉽게 재료분리가 발생하지 않고 강도 저하, 블리딩 등에 문제가 발생하지 않는다. 이러한 뒤채움재의 용탈을 방지하기 위해서 알칼리성 규산계 급결제가 아닌 칼슘알루미네이트로 사용되는 무기계 급결제를 사용하여야 한다(Kim and Jang, 2011). CA(CaO ‧ Al2O3) 또는 C12A7(12CaO ‧ 7Al2O3)과 같이 칼슘알루미네이트 계열의 급결제는 물과 반응하여 자체적으로 수화하거나, 시멘트와 만나 수화하여 에트링자이트(Ettringite, 6CaO ‧ Al2O3 ‧ 3SO3 ‧ 32H2O)를 생성함으로써 초기 강도 증진과 내구성 증진을 이루게 된다. 이렇게 생성된 수화광물은 내구성이 뛰어나고, 환경적으로 매우 안정한 장점이 있다. 그러나 이러한 무기계 급결제는 규산계 급결제와 달리 겔화 이후에 일정한 시간동안 가소성을 갖지 못하고 빠르게 경화하여 강도발현을 시작하게 되어 충분한 충전 시간을 확보하기 어려운 단점이 있다.

3. 무기질계 가소성 뒤채움재 특성

무기질계 가소성 뒤채움재(Inorganic Thixotropic Backfill, ITB)의 배합은 일반적으로 규산계 가소성 그라우트에 적용되었던 시멘트와 벤토나이트, 안정액이 포함된 A액과 안정적인 에트링자이트의 생성을 위해 칼슘알루미네이트와 무수석고를 주성분으로 하는 B액, 안정적인 가소성의 확보와 지하수가 존재할 경우에도 대단히 우수한 수중불분리 성능을 지닌 C액으로 구성되어있다.

칼슘알루미네이트는 물과 만나 수화되어 CAH10, C3AH8, AH3 등 다양한 수화물을 생성할 수 있으며, 석고가 존재할 경우 자체적으로 에트링자이트를 생성하고 경화되므로 이를 막기 위한 지연제가 포함되어 있다. 칼슘알루미네이트의 지연된 수화반응은 A액의 시멘트 수화과정에서 생성된 Ca(OH)2를 만나는 순간 급격히 다량의 에트링자이트를 생성하여 응결을 이루게 된다.

고분자 증점제는 킬레이트수지와 고흡수성 아크릴 중합체 그리고 일부 셀룰로오스계 증점제가 포함된 것으로, 특히 시멘트와 같이 pH가 8 이상으로 상승할 경우 점성이 크게 증가하여 증점효과를 나타내게 된다. 고흡수성 폴리머는 높은 물비의 가소성 뒤채움재의 물을 흡수하여 시멘트 및 급결제의 재료분리를 방지하고 블리딩을 억제한다. 가소제인 C액은 A액과 B액의 혼합이 이루어진 이후 주입관내로 첨가되어 관내에서 혼합이 이루어지며, 이때 A액과 B액 혼합물의 점도가 크게 상승하여 가소성과 수중불분리성을 갖게 된다. 또한 무기질계 급결제의 화학조성을 알기 위해 화학분석한 결과 총 함량은 99.3%가 나왔으며 분석 시 원소의 함량이 검측한계 이하이거나 함량이 낮아 주요반응에 영향을 미치지 않는 경우 목표원소에서 제외시켰다. Table 1은 무기질계 급결제의 화학조성을 표로 나타내었다.

4. 실내시험

4.1 개요

실내시험은 기존에 사용되었던 LW와 ITB의 내구성 및 유동성, 충전성능을 비교하기 위해 수행하였다. 내구성을 평가하기 위해 일축압축강도시험과 블리딩시험을 수행하였고, 유동성을 평가하기 위해 가소성유지시간 시험을 수행하였다. 또한 충전성능 및 재료분리를 확인하기 위해 모형실험을 수행하였다. ITB의 배합비는 Case 1~Case 6까지 구분하였고, LW의 배합비는 Case 7로 표기하였다. Case 1은 시멘트450 kgf에 급결제50 kgf, 가소제 100 L로 구분되어 있으며 이하 Case는 Table 2와 같이 표로 나타내고 있다. Table 3과 Table 4는 ITB 배합비와 LW 배합비를 표로 나타내고 있다.

Table 2.

Case type

| Case 1 | Case 2 | Case 3 | Case 4 | Case 5 | Case 6 | Case 7 |

|

ITB (C450, A50) |

ITB (C450, A70) |

ITB (C450, A100) |

ITB (C500, A50) |

ITB (C500, A70) |

ITB (C500, A100) | LW |

Table 3.

Mix proportion of ITB

Table 4.

Mix proportion of LW

| Case | A | B | ||

| Disodium trisilicate (L) | Cement (kgf) | Water (L) | Bentonite (kgf) | |

| Case 7 | 80 | 240 | 850 | 21 |

4.2 일축압축강도 시험(KS L 5105)

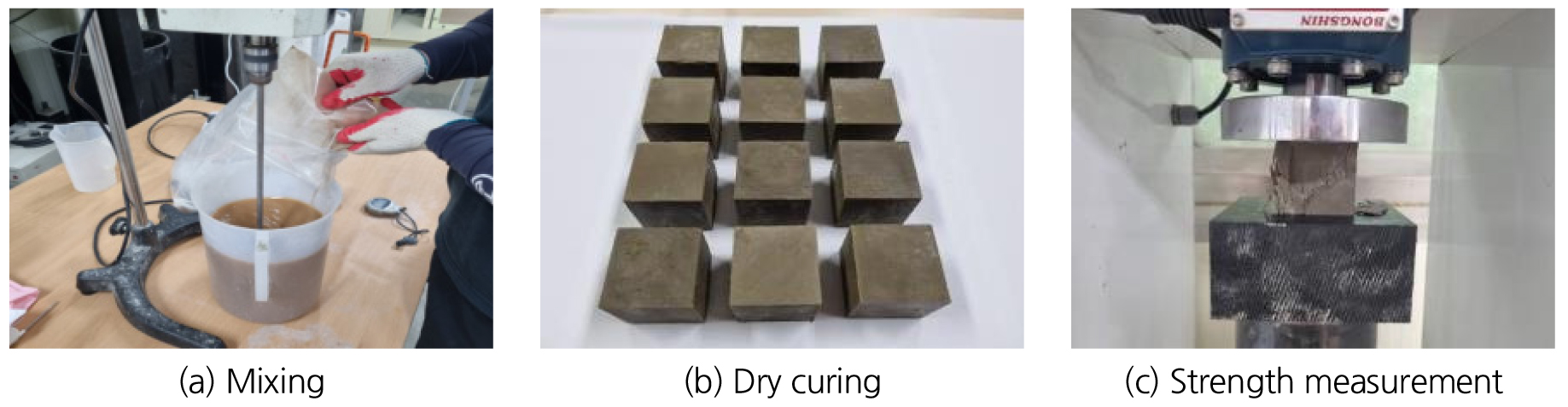

일축압축강도시험은 무기질계 가소성 뒤채움재의 일축압축강도 특성을 평가하기 위한 시험이며 본 시험은 뒤채움재의 시멘트가 배합의 대부분을 차지하는 주입재이므로, 수경성 시멘트 관련 제품의 압축강도 시험방법인 KS L 5105에 의거하여 실시하였다. 공시체 제작은 Table 3과 Table 4에서 제시한 각각의 표준 배합 비를 사용하였으며 공시체 크기는 50 mm × 50 mm × 50 mm의 정육면체 시편으로 제작하였다. 시편의 제작은 재령 1시간, 1일, 7일, 28일 양생 기간에 따라 제작하였으며, 일축압축강도의 측정은 3개 시편의 일축압축강도 평균값을 측정하였다. 양생방법은 기건 양생, 수중양생 2가지 양생 방법으로 진행하였다. Fig. 1은 일축압축강도 시험 과정을 보여주고 있다.

일축압축강도 비교결과 LW의 경우 기건양생 재령 1시간 강도는 0.02 MPa로 낮게 측정되었으나 재령 1일 강도에서는 0.77 MPa로 측정되었다. 그러나 재령 7일의 경우 건조수축으로 인한 균열이 발생하여 일축압축강도의 측정이 불가하였다.

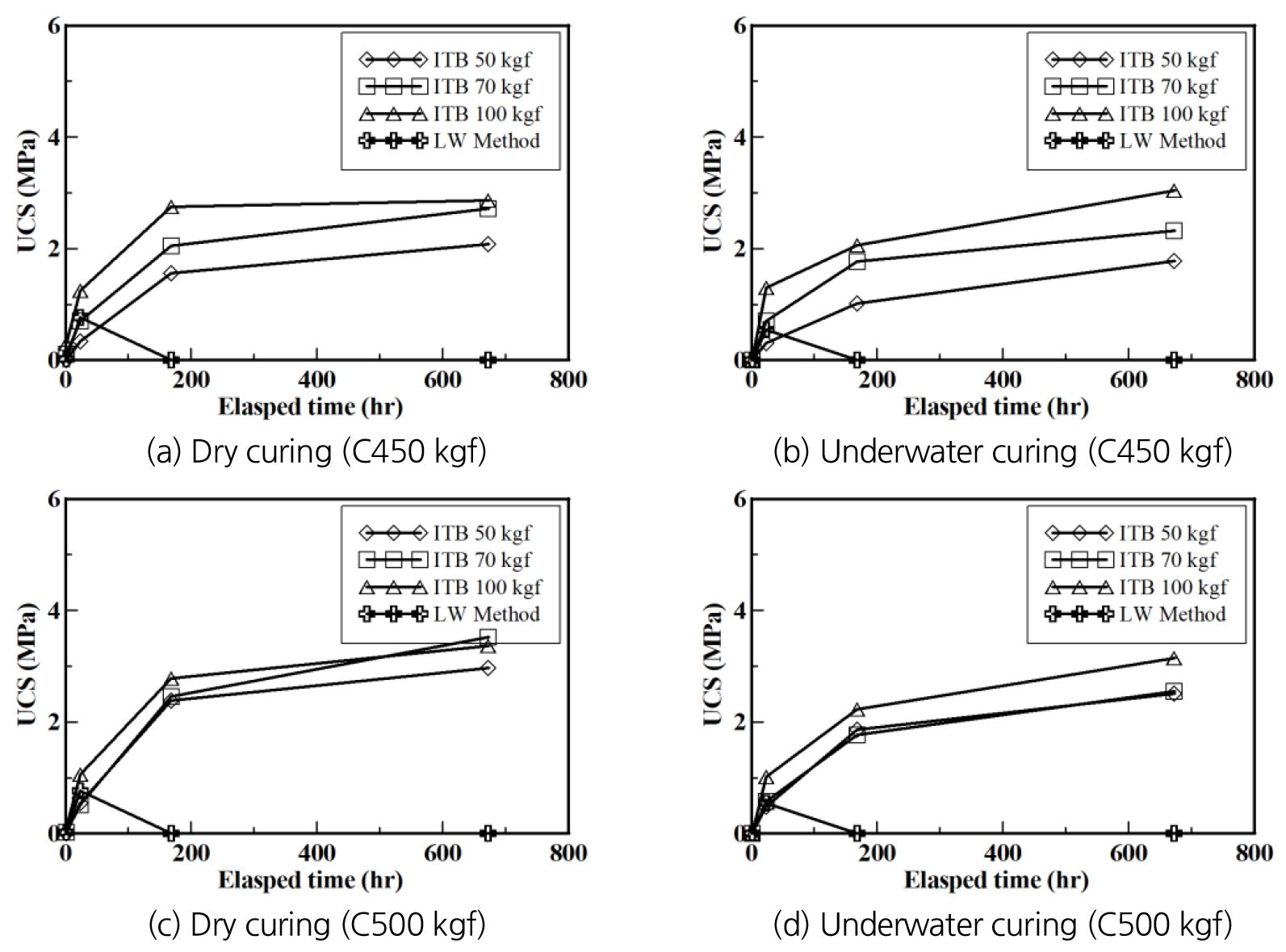

일축압축강도 측정 결과, 모든 배합비에서 재령에 따른 일축압축강도 값은 증가하는 경향을 보였으며, 배합비와 재령시간별 일축압축강도의 값을 정량적으로 분석하면 다음과 같다.

Case 1의 배합비에서 기건양생의 재령 1시간 일축압축강도는 몰드의 탈형이 불가능하여 측정을 할 수 없었고, 재령 1일의 경우는 0.34 MPa로 측정되었다. 또한 재령 7일, 28일의 경우 각각 1.56 MPa, 2.08 MPa로 측정되었으며 수중양생의 일축압축강도 재령 1시간의 경우는 이하 Case 1는 수중에서의 경화를 이루지 못해 몰드의 탈형이 불가능하여 측정이 불가하였으며, 재령 1일, 7일, 28일의 경우 각각 0.31 MPa, 1.02 MPa, 1.78 MPa로 측정되었다. Case 2의 기건양생 일축압축강도는 재령 1시간, 1일, 7일, 28일 각각 0.11 MPa, 0.70 MPa, 2.05 MPa, 2.72 MPa로 측정되었으며 수중양생의 경우 재령 1일, 7일, 28일의 경우 각각 0.70 MPa, 0.18 MPa, 2.32 MPa로 측정되었다. Case 3의 기건양생 일축압축강도는 재령 1시간, 1일, 7일, 28일 각각 0.30 MPa, 1.25 MPa, 2.75 MPa, 2.86 MPa로 측정 되었으며 수중양생의 일축압축강도는 재령 1일, 7일, 28일의 경우 각각 1.30 MPa, 2.06 MPa, 3.04 MPa로 측정되었다. Case 4의 기건양생 재령 1시간 일축압축강도는 급결제량이 적어 초기에 경화를 이루지 못해 몰드의 탈형이 불가하여 측정이 불가능 하였다. 재령 1일, 7일, 28일의 경우 각각 0.55 MPa, 2.38 MPa, 2.97 MPa로 측정되었으며 수중양생의 일축압축강도는 재령 1일 7일, 28의 경우 각각 0.48 MPa, 1.86 MPa, 2.51 MPa로 측정되었다. Case 5의 기건양생 일축압축강도는 재령 1시간, 1일, 7일, 28일 각각 0.02 MPa, 0.52 MPa, 2.46 MPa, 3.52 MPa로 측정되었으며 수중양생의 일축압축강도는 재령 1일, 7일, 28일의 경우 각각 0.58 MPa, 1.77 MPa, 2.23 MPa로 측정되었다. Case 6의 기건양생 일축압축강도는 재령 1시간, 1일, 7일, 28일 각각 0.10 MPa, 1.06 MPa, 2.78 MPa, 3.36 MPa로 측정되었으며, 수중양생 일축압축강도는 재령 1일, 7일, 28일의 경우 각각 1.02 MPa, 2.231 MPa, 3.15 MPa로 측정되었다. Case 7의 기건양생 재령 1시간, 1일의 일축압축강도는 각각 0.02 MPa, 0.77 MPa로 측정되었으며, 재령 7일, 28일의 일축압축강도는 건조수축으로 인한 시편의 균열 및 파괴로 인해 측정이 불가하였으며 수중양생 재령 7일, 28일의 일축압축강도는 용탈에 의한 강도 저하로 인해 측정이 불가하였으며, 재령 1일의 일축압축강도는 0.548 MPa로 측정되었다. LW와 ITB의 일축압축강도 비교결과 기건양생의 경우 재령 1시간부터 강도 차이가 12배 이상 차이를 보였고 1일 경과 시 1.6배 이상 차이가 났으며, 수중 양생에 경우 1일 경과 시 2.4배 이상 차이가 났다. 이는 초기 강도 발현이 되었던 규산 3호보다 칼슘알루미원료로 만들어진 급결제가 강도 증진에 영향을 주었고, 장기 강도 측정에서도 건조수축을 방지하여 측정이 가능하였다. 수중양생의 경우에도 용탈현상을 방지함으로서 장기 강도 측정까지 가능한 것으로 판단된다. 일축압축강도 시험결과는 Table 5와 Fig. 2와 같이 표와 그림으로 나타내고 있다.

Table 5.

Result of unconfined compressive strength

4.3 가소성 유지시간 실험

ITB의 가소성을 평가하기 위해 가소성 유지시간 실험을 수행하였다. 가소성 유지시간 실험은 KS 규격에 규정되어있지 않다. 따라서 가소성 유지시간을 평가하기에 가장 합리적인 시멘트시험용 플로테이블 시험을 준용하여 가소성 유지시간을 평가하였다. 시험방법은 플로테이블 시험은 시편을 플로테이블 위에 올려 초기 플로우 값을 측정한 뒤 10분 후 15회 타격을 가하고 플로우 값을 측정하는 방식이다. 시편제작은 몰탈 몰드 50 mm × 70 mm × 100 mm로 제작하였으며 배합비는 Table 3과 Table 4에서 제시한 표준 배합비를 사용하였다. Fig. 3은 가소성 유지시간 실험과정을 보여주고 있다.

가소성 유지시간 실험 비교결과 ITB의 배합비인 Case 1~6 경우 18~67 mm의 플로우 값이 발생했으며, 급결제량이 늘어날수록 플로우 값이 작게 측정되었다. 또한 LW의 배합비인 Case 7의 경우 1 mm로 길이변화가 미미했으며, 유동성을 확인할 수 없었다. 배합비별 길이변화 측정결과분석은 다음과 같다.

Case 1의 경우 몰드 탈형 후 플로우 값은 100 mm로 측정되었으며, 이하 Case 1 몰드 탈형 후 플로우 값은 동일하게 100 mm로 측정되었다. 10분 경과 후 15회 타격을 가했을 때 167 mm의 플로우 값이 측정되었으며 Case 2의 경우 133 mm, Case 3의 경우 127 mm, Case 4의 경우 135 mm, Case 5의 경우 127 mm, Case 6의 경우 118 mm의 플로우 값이 측정되었다. 그러나 Case 7의 경우 몰드 탈형 10분 경과 후 110 mm의 길이변화가 측정되었고, 15회 타격을 가했을 때 111 mm의 길이변화가 측정되었다. Case 7은 몰드 탈형 시 겔화 형성이 제대로 이루어지지 않아 형상이 흘러 내렸고 10분이 지난 후 타격을 가했을 때는 유동성이 없이 형상에 변화가 나타나지 않았다. 시험결과는 Table 6과 같이 표로 보여주고 있다.

Table 6.

Result of flow table test

| Curing method | Length (mm, 10 min) | ||

| Start | Stop (10 min) | ||

| Dry curing | Case 1 | 100 | 167 |

| Case 2 | 100 | 133 | |

| Case 3 | 100 | 127 | |

| Case 4 | 100 | 135 | |

| Case 5 | 100 | 127 | |

| Case 6 | 100 | 118 | |

| Case 7 | 100 | 111 | |

4.4 Gel time 측정

Gel time 측정은 뒤채움재의 초기 겔 형성 시간으로 동시주입방식에 적합한지를 평가하기 위해 실시하였으며 Table 3과 Table 4에서 제시한 표준 배합비를 사용하였고, A액, B액, C액을 교반 후 각 재료를 섞기 시작할 때부터 시간 측정하여 유동이 멈추었을 때 육안으로 확인하였으며, 겔화현상이 발생한 시점을 측정하였다. 본 절에서는 LW와 ITB를 비교하여 초기 Gel time을 확인하였다. Fig. 4는 Gel time 측정 시험과정을 그림으로 보여주고 있다.

LW의 경우 2액형으로 A액, B액을 교반하여 Gel time을 확인 하였을 때 8.3초로 측정 되었다. 또한 ITB는 3액형으로 A액, B액, C액을 교반하여 Gel time을 확인하였으며, Case 1~6을 측정한 결과 평균 2.5초로 Gel time이 비슷하게 측정되었다. 또한 B액의 급결제와 C액의 가소제의 배합을 조절하여 겔 조정이 가능한 것을 확인 할 수 있었다. 이러한 결과 ITB는 C액의 가소제를 사용함으로써 LW보다 5.8초 빠르게 겔화가 발생하는 것을 확인할 수 있었으며, 가소제량을 조절하여 겔 조정이 가능한 것을 확인 할 수 있었다. 실험결과는 Table 7과 같이 표로 나타내고 있다.

Table 7.

Result of gel time test

| Case | Gel time (sec) | |

| Dry curing | Case 1 | 3.0 |

| Case 2 | 2.4 | |

| Case 3 | 2.2 | |

| Case 4 | 2.9 | |

| Case 5 | 2.4 | |

| Case 6 | 2.1 | |

| Case 7 | 8.3 | |

4.5 블리딩 시험(KS F 2433)

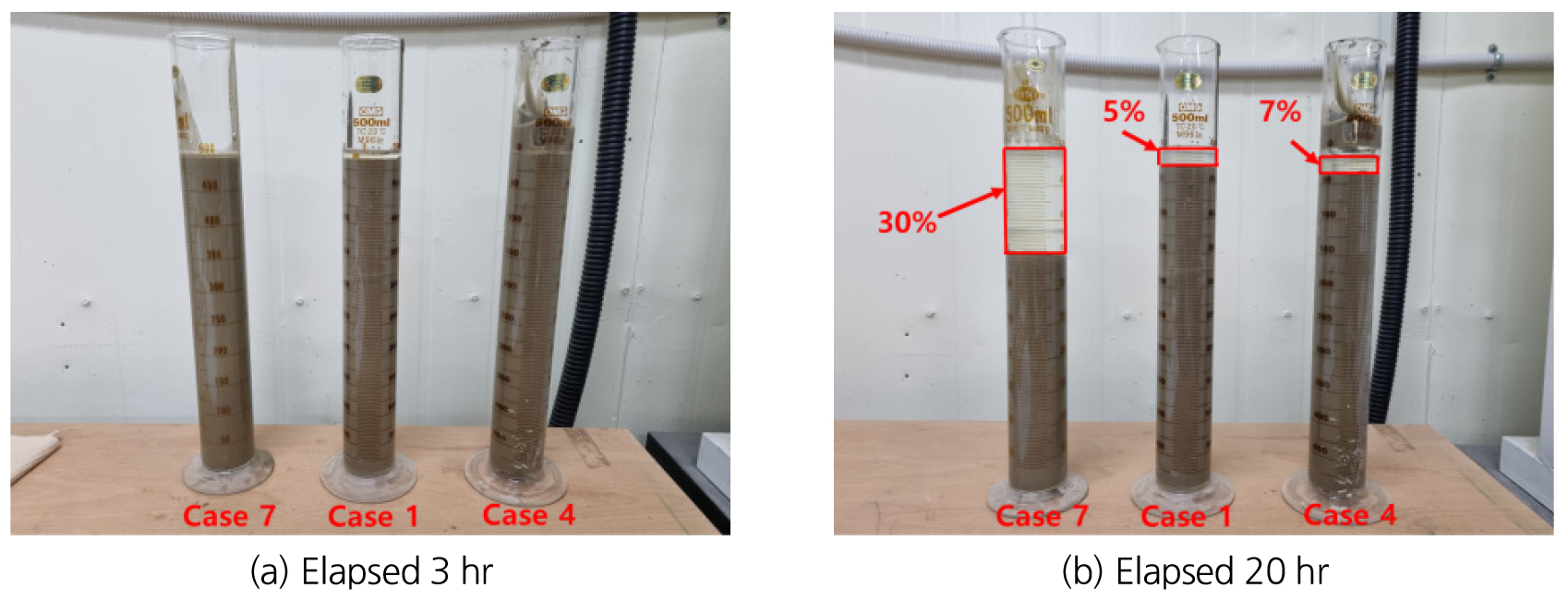

블리딩 시험은 ITB의 블리딩을 평가하기 위한 시험이며 본 시험은 KS F 2433에 의거하여 실시하였다. Table 3과 Table 4에서 제시한 A액의 표준 배합 비에서 사용하였고, 재료분리 및 블리딩이 발생하는 A액을 기준으로 각각 Case 1, Case 4, Case 7을 교반하여 메스실린더 500 ml에 채워 3시간 후와 20시간 후의 시험 결과를 확인하였다. 시험결과는 Fig. 5와 같이 그림으로 보여주고 있다.

블리딩률 비교결과 Case 7의 LW는 3시간 경과 후 블리딩률이 25%, 20시간 경과 후 30%로 측정되었으며 초기에 블리딩이 크게 발생하는 것을 확인할 수 있었다. Case 1과 Case 4의 3시간 경과 후 블리딩률이 각각 3%, 3%로 측정되었으며, 20시간 경과 후 각각 5%, 7%로 측정되었다. ITB의 경우 초기 블리딩 발생이 1시간 간격으로 1%씩 증가하였으며 3시간 경과 후 블리딩 증가율이 현저히 작아지는 것을 확인할 수 있었다. 이러한 결과 시멘트량이 증가하고 벤토나이트량이 감소함에 따라 재료분리는 증가하는 것으로 판단된다. 시험결과는 Table 8과 같이 표로 나타내었다.

4.6 모형실험

모형실험은 ITB의 충전율을 평가하기 위한 실험이며 Table 3과 Table 4에서 제시한 배합비를 사용하였다. 모형실험은 위한 시험장비는 420∅ 아크릴 원통과 400∅ 아크릴 원통을 활용하여 쉴드 TBM 굴착 시 배면공동을 모사하였으며, 내부 아크릴 원통에 뒤채움재의 주입이 가능하도록 주입구를 제작하였다. 또한 배면공동에 지하수 흐름을 모사하기 위해서 모형터널의 입구부와 출구부에 지하수 배출이 가능한 배출구를 모사하였다. Fig. 6은 모형실험기의 개요도와 제작된 모형실험기를 보여주고 있다.

A액, B액, C액을 각각 교반하고 정량 펌프를 이용하여 실험을 진행하였다. 주입 전 모형실험기에 들어갈 주입재의 양을 산정하여 무게를 측정하였으며, 지하수 조건을 고려하여 모형실험기에 물을 주입한 후 뒤채움재 주입을 시행하였다. 뒤채움재 주입과 동시에 물을 배출하였으며, 주입이 진행 되는 과정에서 주입 시 주입재가 퍼지는 형상이나 뒤채움재가 채워지는 것을 육안으로 확인하였다. 주입이 끝난 후 모형실험기를 탈형하여 주입되었던 뒤채움재의 무게를 측정하였으며, 주입후 뒤채움재의 무게를 주입전 뒤채움재의 무게로 나눠 충전율을 산정하였다. 또한 기존 LW와 비교하여 주입 시 퍼지는 형상과 주입된 주입재의 무게를 측정하여 충전율을 비교 분석하였다. Fig. 7은 실험과정을 보여주고 있다.

모형실험 결과 Case 3의 모형실험기 내부에 주입되어야 하는 ITB의 총 중량 52.7 kgf 중, 50.7 kgf만큼 주입되었다. Case 7의 경우 모형실험기 내부에 주입되어야 하는 LW의 총 중량은 50.5 kgf이고, 주입이 끝난 후 주입된 LW 중량이 36.8 kgf만큼 주입되었다. 또한 Case 3의 경우 주입 시 재료가 빠르게 겔을 형성하는 것을 확인 할 수 있었으며, 재료분리가 발생하지 않아 유실된 양이 현저히 적은 것으로 확인되었다. 반면 Case 7의 경우 주입 시 재료분리가 발생하여 배출구 부분으로 많은 양의 뒤채움재가 유실된 것으로 확인된다. 충전율의 경우 주입 후 모형 실험기에 주입된 뒤채움재의 중량을 모형실험기 전체 부피에 들어갈 중량으로 나눠 충전율을 계산해본 결과 LW의 경우 73%의 충전율이 나타났으며, 무기질계의 경우 96% 충전율을 확인하였다. 실험결과는 Table 9와 같이 표로 나타내었으며, 재료분리 현상과 뒤채움재 주입 후 공극의 발생을 Fig. 8과 같이 보여주고 있다.

5. 결 론

쉴드 TBM 굴진 시 배면에 생기는 공동을 충전할 때 사용되는 뒤채움재를 개선하기 위해 ITB의 배합비를 제시하였다. 또한 내구성 검증을 위한 일축압축강도, 블리딩, 플로테이블 시험, 겔화시험, 모형실험을 실시하였다. 본 연구의 결론은 다음과 같다.

1. 일축압축강도 시험을 수행하여 기존에 사용되었던 LW와 새로 개발한 ITB를 비교 분석하였을 때 ITB가 LW보다 초기강도가 12배 이상 높게 측정되었다. 또한 장기강도를 측정하였을 때 LW는 건조수축으로 인해 강도를 측정하기 불가하였으나, ITB의 경우 뒤채움재 일축압축강도 2.5 MPa 이상 측정되었다. 따라서 기존에 LW에서 문제가 되었던 초기강도 저하, 건조수축으로 인한 균열 및 파괴 또는 침하의 문제를 보안할 수 있을 것으로 판단된다.

2. 뒤채움재의 가소성을 평가하기 위해 플로테이블 시험을 진행하였다. 가소성 유지시간은 시멘트양이 적고 급결제양이 작을수록 좋게 나타난다. 따라서 TBM 굴진 시 발생하는 배면공동을 무기질계 가소성 뒤채움재를 활용하여 주입할 시 더욱 밀실하게 충전하기 위해서는 가급적 시멘트양과 급결제의 양을 줄여야할 것으로 사료된다.

3. 겔화 시험을 실시한 결과 LW와 ITB는 10초 이내로 측정되었으며, 동시주입방식에 적합한 5~10초 정도의 기준에 적합하였다. 또한 ITB의 경우 C액의 가소제를 사용함으로써 빠른 겔화 현상을 확인할 수 있었다. 따라서 기존에 사용되었던 뒤채움재보다 초기 겔 형성이 빨라서 동시주입방식에 더 적합할 것으로 판단된다.

4. 재료분리현상을 평가하기 위한 블리딩 시험결과, LW보다 ITB가 3시간 경과 시 블리딩률이 8.3배 낮게 측정되었으며, 20시간 경과 시 블리딩률은 6배 낮게 측정되었다. 이에 LW보다 ITB가 블리딩률이 현저히 낮게 발생하는 것을 확인할 수 있었으며, ITB 뒤채움재의 재료분리로 인한 강도 저하 및 균열이 발생하는 것을 방지하고 장시간 주입호스 안에서 방치 하였을 때 재료분리 발생을 억제할 수 있을 것으로 사료된다.

5. ITB의 충전성능을 평가하기 위한 모형실험결과, LW 주입 시 재료분리가 발생하여 물 배출구로 유실되는 것을 확인하였다. 그러나 ITB의 경우 주입 시 재료분리가 발생하지 않아 유실이 되지 않았다. 충전율의 경우 LW보다 ITB가 충전율이 24% 이상 높게 나타났으며, 이러한 결과로 기존의 사용되었던 LW에서의 충전율이 부족하여 공극이 발생하기 때문에 내구성이 저하하는 것을 방지할 수 있을 것으로 판단된다. 또한 지하수 조건에서의 재료분리 현상을 방지 하여 내구성 증진에 도움이 될 것으로 사료된다.