1. 서 론

2. 현장 및 장비 개요

2.1 현장 개요

2.2 라인스캔 카메라 및 자동점검 장비 개요

2.3 콘크리트 라이닝 결함 검출

3. 결과 분석

3.1 정밀안전진단 결과

3.2 터널 자동점검진단 장비 점검 결과

4. 결 론

1. 서 론

터널 구조물에 대하여 국내에서는 「시설물의 안전 및 유지관리에 관한 특별법」 및 동법 시행령에 따라 「시설물의 안전 및 유지관리 실시 등에 관한 지침」에서 정하는 정밀안전점검 및 정밀안전진단을 실시하고 있다.

터널 구조물의 정밀안전점검 및 정밀안전진단(이하 점검 및 진단)시에는 균열, 누수, 파손 등 손상은 물론 박리/박락, 백태, 재료분리 등과 같은 재질 열화와 같은 콘크리트 라이닝에 발생한 결함에 대하여 조사를 시행한다.

Bae et al. (2001)은 국내외 44개소 터널에 대하여 결함을 조사 분석한 결과 해외 사례의 경우 균열발생이 약 58%, 국내 사례의 경우 균열발생이 약 42%로 콘크리트 라이닝에 발생하는 결함 가운데 가장 높은 비율을 나타내었다.

또한 An and Kim (2016)은 터널 구조물의 상태안전성 평가지표의 중요도 분석을 위하여 터널분야 전문가 대상 AHP 설문을 시행하였으며, 조사결과 터널 구조물의 내공단면 축소, 균열 및 누수가 가장 중요한 지표로 선정되었다.

콘크리트 라이닝의 결함 가운데 가장 중요 항목 중 하나인 균열 조사 시, 시설물의 안전 및 유지관리 실시 세부지침에서는 균열의 위치, 방향, 패턴, 길이, 폭 등을 육안, 균열경, 균열측정기를 이용하여 점검 및 진단을 수행하도록 정의하고 있다.

따라서 균열 조사를 위하여 차로별 교통통제 후 점검자가 도보 및 고소작업차를 이용하여 육안으로 조사를 시행하고 있으며, 이러한 조사 방식은 교통통제에 의한 정체유발 및 이로 인한 사회적 손실비용이 발생할 뿐만 아니라, 교통사고 유발, 민원발생 및 점검자의 안전사고 위험을 내포하고 있다.

일본 도로터널 정기점검요령에 따르면 도로 터널 건전성 진단은 점검자가 터널의 외관 상태를 충분히 파악할 수 있는 거리까지 근접하여 육안으로 점검하는 것을 기본으로 하나, 육안점검과 동등한 정보를 얻을 수 있는 방법으로 터널의 외관 상태를 파악할 수 있도록 규정하고 있다.

콘크리트 라이닝 균열에 대한 육안점검과 동등한 정보를 얻기 위한 방안으로 콘크리트 라이닝 영상촬영 후 분석 또는 레이저 기반 스캔 활용 등과 같은 관련 연구가 수행되었다.

Sagong et al. (2006)은 터널 사전점검 자동화를 위한 검측 시스템 개발을 위하여 영상 및 레이저 기반 터널 스캐너 비교 분석 및 레이저 스캐너 시스템을 제작하였다.

Yamaguchi and Hashimoto (2010)는 콘크리트 표면의 균열 검출은 균열이 콘크리트 구조물의 열화를 나타내는 가장 초기 지표 중 하나이므로 콘크리트 구조물의 안전성에 대한 검사, 진단, 유지관리 및 수명 예측 시 가장 중요한 단계이나, 기존 균열 검출은 숙련된 점검자가 수행하여 주관적이고 비경제적이다. 따라서 경제성 제고는 물론 객관적이고 정확한 데이터 획득을 위해 콘크리트 표면의 균열 검출에 대한 영상 처리 기반 방법이 요구되며, 이를 위하여 퍼콜레이션 기반의 영상 처리를 이용한 효율적인 균열 검출 방법을 제안하였다.

Medina et al. (2017)은 데이터 수집을 위한 카메라와 조명, 카메라 센서가 필요로 하는 해상도 및 Gabor 필터 등을 이용하여 약 95%의 정확도로 영상 속 균열이 포함된 픽셀을 검출하였다.

상기와 같은 콘크리트 라이닝 균열 검출을 위한 영상 분석기법에 대한 연구 외 일본에서는 고해상도 영상 촬영을 통한 자동점검 장비를 개발 운영 중에 있으며, Kim and Lee (2018)는 주행 중 콘크리트 라이닝 균열검출을 위하여 Ultra HD급(4K; 약 830만 화소) 해상도로 정지영상 및 동영상 촬영이 가능한 카메라를 활용하여 영상 촬영시스템 및 기법을 개발하였다.

터널 구조물 점검 및 진단 시 현재 육안으로 시행 중인 균열 조사 결과는 점검인력의 숙련도에 따라 상이할 수 있으며, 기존 균열 조사 결과의 DB화가 어려워 균열의 진행성 여부를 파악하기 어려운 단점이 상존한다. 이러한 문제점을 해결하기 위해서는 보다 객관적이고 정량적 균열조사가 가능한 자동점검 장비 및 영상분석을 통한 콘크리트 라이닝의 균열조사 기술 도입이 요구된다.

따라서 본 연구에서는 수행되고 있는 터널 점검 및 진단의 문제점 해결 및 개선방안 검토를 위하여, 2019년 정밀안전진단을 시행한 ○○터널 상 ‧ 하행선에 대하여 국내에 도입된 터널 자동점검진단 장비를 이용한 점검을 시행하였으며, 정밀안전진단 조사 결과와 비교 분석하였다.

2. 현장 및 장비 개요

2.1 현장 개요

정밀안전진단 균열 조사 결과와 콘크리트 라이닝 영상촬영을 통한 균열조사 결과의 비교 분석을 통한 터널 자동점검진단 장비의 효과분석을 위하여, 본 연구에서는 2019년 정밀안전진단을 시행한 ○○터널 상 ‧ 하행선을 대상으로 터널 자동점검진단 장비를 활용한 점검을 수행하였다. ○○터널 상 ‧ 하행선 개요는 Table 1과 같다.

Table 1.

○○ tunnel summary

| Classification | Length (m) | Width (m) | Height (m) | Con’c lining thickness (mm) | No. of lanes |

Year of

completion |

|

○○ tunnel

up line | 1,205 | 10.5 | 8.4 | 300 | 2 | 2009 |

|

○○ tunnel

down line | 1,223 | 10.5 | 8.4 | 300 | 2 | 2009 |

2.2 라인스캔 카메라 및 자동점검 장비 개요

2.2.1 라인스캔 카메라 개요

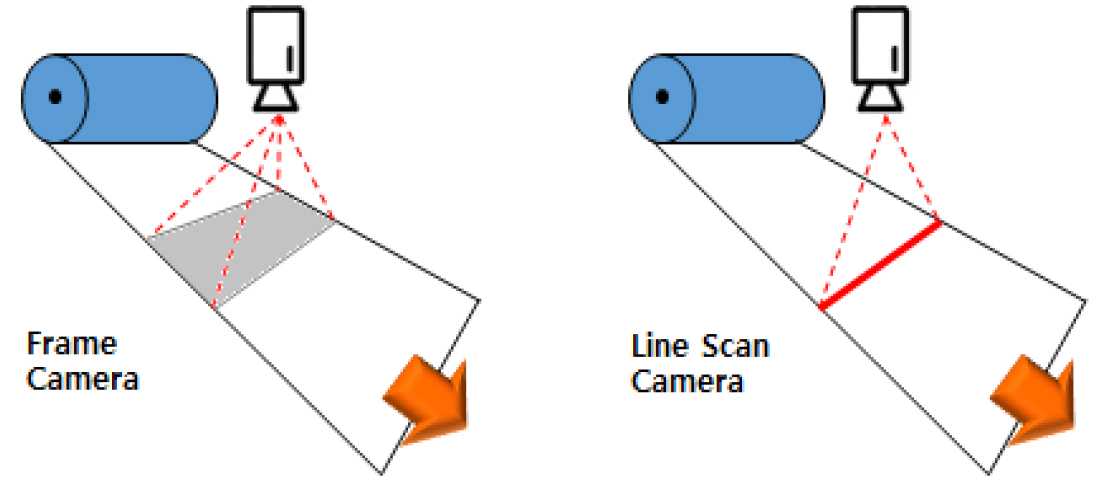

라인스캔 카메라는 일반적으로 사용되는 DSLR 등과 같이 영상취득을 위한 센서가 가로, 세로 방향으로 배열되어 2차원적 영상촬영이 가능한 영역스캔 카메라(frame camera)와 달리 영상취득을 위한 센서가 가로방향으로 일렬로 배열되어 있어 1차원적 영상촬영만 가능하다.

이는 직선 형태의 빛이 일정한 속도로 움직이고 이때 조명에 붙어 있는 이미지 센서가 복사할 용지를 차례대로 읽고 이를 다시 출력하는 복사기의 원리와 동일하게 작동하며(Fig. 1 참조), 이러한 센서의 구조로 인해 라인스캔 카메라는 피사체 또는 카메라 자체가 움직이면서 촬영을 하게 된다.

따라서 일반적으로 영역스캔 카메라는 해상도가 1,600 × 1,200과 같이 표현되는 것에 비해, 라인스캔 카메라는 1K, 2K 또는 4K와 같이 1,024픽셀, 2,048픽셀, 4,096픽셀 등으로 표현되며, 이를 영역스캔 카메라처럼 표기하면 1,024 × 1, 2,048 × 1, 4,096 × 1과 같이 표현할 수 있다.

500 mm × 500 mm의 영역을 촬영할 수 있는 영역스캔 카메라와 500 mm의 폭을 촬영할 수 있는 라인스캔 카메라로 폭 300 mm, 길이 1,500 mm의 피사체 촬영 시 영역스캔 카메라는 한번에 500 mm × 500 mm의 영역만을 촬영할 수 있기 때문에 피사체의 폭은 충분히 촬영가능하나, 물체의 길이는 500 mm라는 한계로 3개의 카메라로 나누어 촬영하여야 한다.

그러나 라인스캔 카메라는 물체를 센서에 수직방향으로 이동시키며 1,500 mm의 길이를 한번에 촬영할 수 있으므로, 콘크리트 라이닝 점검 시 요구되는 카메라 대수를 최소화 할 수 있는 장점이 있으나, 고속 이동 중 콘크리트 라이닝 이미지를 획득해야하기 때문에 영역스캔 카메라보다 더 밝은 조명이 필요한 것으로 알려져 있다.

2.2.2 자동점검 장비 개요

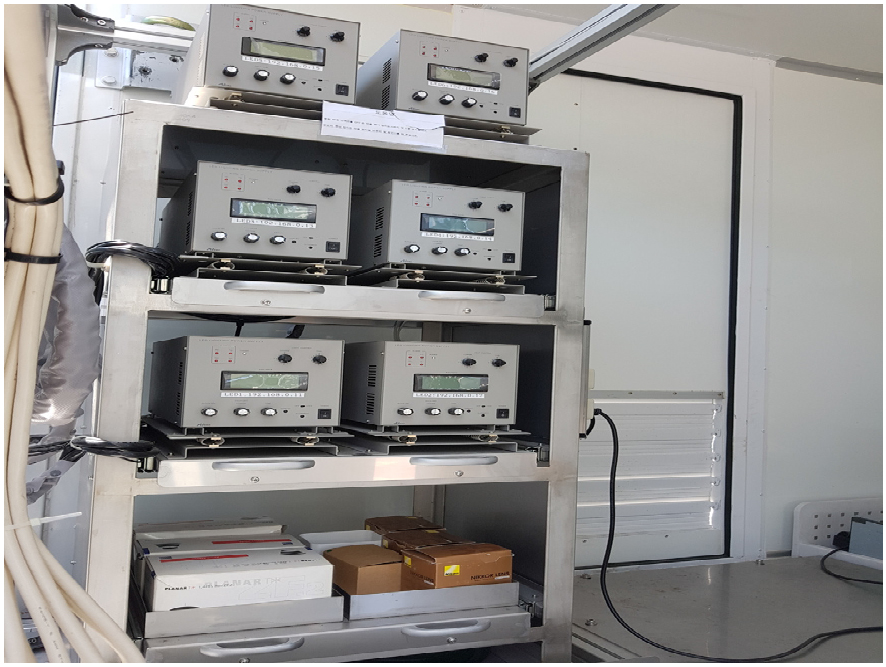

터널 자동점검진단 장비는 이동차량(Fig. 2 참조)에 Figs. 3,4,5에서 보이는 바와 같이 4개의 LED 조명, 3대의 라인스캔 카메라(4K, 4,096픽셀), 조명조절장치 및 저장장치가 탑재되어 있다.

라인 스캔 카메라 및 LED 조명 위치는 터널 단면 형상을 고려하여 라인스캔 카메라 1픽셀 당 1 mm가 촬영될 수 있도록 조정 후, Fig. 6에서 보이는 바와 같이 터널 천단부를 중심으로 좌 ‧ 우 반단면씩 2회에 걸쳐 콘크리트 라이닝 조사를 수행하였으며, 이때 차량의 주행속도는 60~80 km/h이다.

2.3 콘크리트 라이닝 결함 검출

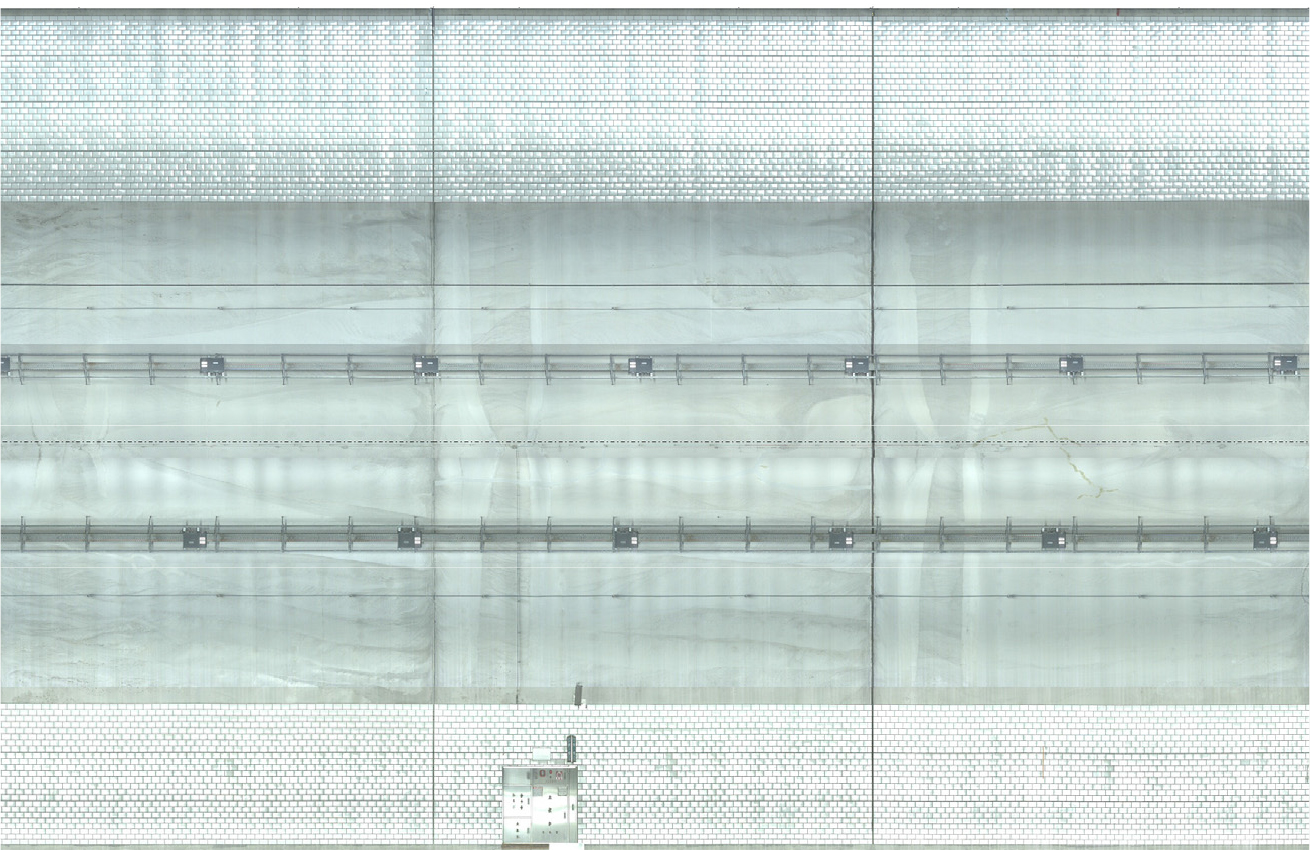

터널 자동점검진단 장비를 활용한 점검 후 전용프로그램으로 터널 종방향, 횡방향 중복 촬영부 삭제, 영상접합 후 콘크리트 라이닝 점검 이미지를 도출할 수 있으며(Fig. 7 참조), 상기 이미지로부터 균열, 반원형균열, 망상균열, 층분리, 백태, 재료분리, 철근노출, 제트팬 부식, 소화기함 부식 및 콘크리트 라이닝 벽면에 부착된 타일의 파손, 균열, 탈락 등을 검출할 수 있다.

그러나 터널 내 설치된 등기구 배면 등과 같이 영상취득이 불가능한 부분에 대해서는 점검을 수행할 수 없는 한계점이 상존한다.

콘크리트 라이닝 점검 이미지로부터 균열은 전용프로그램에서 균열이 있을 것으로 추정되는 픽셀을 자동으로 검출할 수 있으며, 이후 점검자 확인을 통하여 균열 폭과 길이 등을 최종적으로 결정하며, 철근노출 등과 같은 균열 이외 결함은 육안 확인을 통하여 검출하였다.

3. 결과 분석

본 연구 대상인 ○○터널 상 ‧ 하행선은 2019년도에 정밀안전진단을 시행하였으며, 2020년 상반기 진단 결과를 바탕으로 균열보수 공사를 수행하였다. 균열보수 공사 후 터널 자동점검진단 장비를 이용한 콘크리트 라이닝 조사를 진행하였으며, 균열, 백태, 층분리, 철근노출, 부식 등 콘크리트 라이닝 점검 이미지로부터 검출이 가능한 다양한 결함 가운데 균열, 반원형균열, 망상균열만을 비교 분석하였다.

터널 자동점검진단 장비를 이용한 점검에서는 보수공사가 완료된 균열은 균열길이 산정에서 제외하였다.

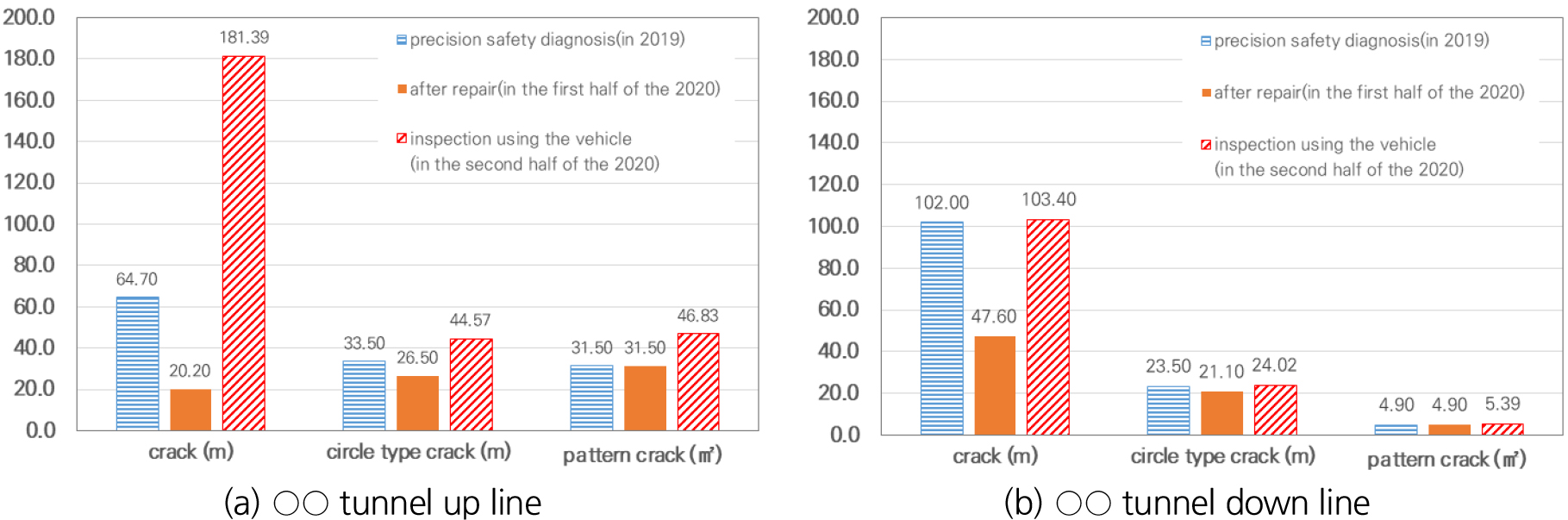

3.1 정밀안전진단 결과

2019년도에 시행한 정밀안전진단 결과 상행선 균열길이는 64.7 m, 반원형 균열길이는 33.5 m, 망상균열 면적은 31.5 m2이고, 하행선 균열길이는 102 m, 반원형 균열길이는 23.5 m, 망상균열 면적은 4.9 m2인 것으로 나타났다.

2020년 상반기에 균열보수 공사를 시행하였으며, 균열 보수량은 상행선 44.5 m, 하행선 54.4 m, 반원형 균열 보수량은 상행선 7 m, 하행선 2.4 m이며 망상균열에 대한 보수를 실시하지 않은 것으로 조사되었다.

따라서 보수 공사 후 균열은 상행선 20.2 m, 하생선 47.6 m, 반원형 균열은 상행선 26.5 m, 하생선 21.1 m, 망상균열은 상행선 31.5 m2, 하행선 4.9 m2가 분포하고 있을 것으로 예상된다(Table 2 참조).

Table 2.

Crack and repair status

3.2 터널 자동점검진단 장비 점검 결과

2020년 균열 보수 공사 후 시행한 터널 자동점검진단 장비를 이용한 점검 결과, 보수 공사를 완료한 균열을 제외한 균열은 상행선 181.39 m, 하행선 103.4 m, 반원형 균열은 상행선 44.57 m, 하행선 24.02 m, 망상균열은 상행선, 하행선 각각 46.83 m2, 5.39 m2인 것으로 조사되었다.

Fig. 8에서 보이는 바와 같이 정밀안전진단 대비 망상균열은 상행선 15.33 m2, 하행선 0.49 m2 더 많이 발생한 것으로 조사되었다.

반원형 균열은 보수 공사 후 상행선 26.5 m, 하생선 21.1 m가 분포하고 있을 것으로 예상되었으나, 터널 자동점검진단 장비를 이용한 점검 결과 상행선 18.07 m, 하행선 2.92 m 더 많이 발생한 것으로 조사되었다(Fig. 8 참조).

균열은 보수 공사 후 상행선 20.2 m, 하행선 47.6 m가 분포하고 있을 것으로 예상되었으나, 터널 자동점검진단 장비를 이용한 점검 결과 상행선 181.39 m, 하행선 103.4 m가 발생한 것으로 조사되었다(Fig. 8 참조).

상기와 같은 점검 결과의 차이는 Fig. 9에서 보이는 바와 같이 낮은 조도의 열악한 터널 내부 작업환경, 야간 시간대에 수행되는 인력점검 등 점검방식에 기인한 것으로 판단된다.

○○터널 상 ‧ 하행선 226개의 콘크리트 라이닝 span 중 상행선 43~45번 span에 대한 정밀안전진단 외관조사망도와 터널 자동점검진단 장비를 활용한 점검 결과를 비교하면 Fig. 10과 같다.

정밀안전진단을 통하여 ○○터널 상행선 43~45번 span에서 망상균열 포함 총 8개 균열과 소화기함과 제연팬 부식이 조사되었으나(Fig. 10(a) 참조), 터널 자동점검진단 장비를 활용한 점검 결과 정밀안전진단에서 조사된 균열 외 5개의 균열(⑪~⑮번 균열)이 추가로 조사되었다(Fig. 10(b) 참조).

또한 터널 자동점검진단 장비를 활용한 점검 결과 ③~⑤번 균열은 균열 보수가 완료된 것으로 조사되었으며(Fig. 10(b) 참조), 터널 자동점검진단 장비를 활용한 점검 결과 추가로 조사된 ⑪번 균열은 보수공사가 완료된 균열의 끝부분에서 진행성 균열 형태로 생성된 것으로 판단된다(Fig. 10(b) 참조).

보수공사가 완료된 균열 외 ①번, ⑥~⑧번 균열에 대한 정밀안전진단 결과와 터널 자동점검진단 장비를 활용한 점검 결과 균열 폭은 동일한 것으로 나타났으나, 균열 길이 합은 정밀안전진단 결과 5.8 m, 터널 자동점검진단 장비를 활용한 점검 결과 7.51 m로 점검방식에 따라 약 1.7 m의 차이가 발생한 것으로 나타났다.

터널 자동점검진단 장비를 통해 확보한 고해상도 이미지로부터 전용프로그램을 통한 균열 폭, 균열 길이 산정 결과가 인력점검에 의한 결과보다 신뢰성이 더 높을 것으로 판단된다.

「시설물의 안전 및 유지관리 실시 세부지침」에 따르면 정밀안전점검 및 정밀안전진단 시행 시 Fig. 10(a)와 같은 외관조사망도를 작성하도록 규정하고 있으나, 육안점검을 토대로 작성된 외관조사망도 보다 터널 자동점검진단 장비를 통해 확보한 고해상도 이미지 상에서 보수대상 균열의 위치 및 보수물량 확인이 용이할 것으로 판단된다.

또한 터널 자동점검진단 장비를 통해 확보한 고해상도 이미지는 터널 시공 후 초기점검, 하자보수 전 ‧ 후 균열 보수완료 검토 등 다양한 분야에 활용이 가능할 것으로 판단된다.

4. 결 론

본 연구에서는 교통통제 후 인력점검 방식으로 시행되고 있는 콘크리트 라이닝 점검 및 진단의 문제점을 해결하고 향후 점검 및 진단방식 개선방안을 검토하기 위하여, 2019년 정밀안전진단을 시행한 ○○터널 상 ‧ 하행선에 대하여 국내에 도입된 터널 자동점검진단 장비를 이용한 점검 시행 후 정밀안전진단 조사 결과와 비교 분석하였으며 다음과 같은 결론을 도출하였다.

1. 터널 자동점검진단 장비를 이용한 점검 시 현재 인력점검 방식으로 수행되고 있는 정밀안전점검 및 정밀안전진단 결과 보다 정확하게 균열 등 콘크리트 라이닝에 발생한 결함을 조사할 수 있는 것으로 나타났다.

2. 터널 자동점검진단 장비를 통해 확보한 고해상도 이미지는 전용프로그램을 통해 기존 인력점검에 의한 균열 발생위치, 균열 폭, 균열 길이 산정 결과 보다 높은 신뢰도의 결과를 도출할 수 있는 것으로 나타났다.

3. 이를 토대로 정확한 보수대상 균열의 정확한 위치 파악 및 보수물량 산정을 통하여 합리적인 콘크리트 라이닝 유지관리가 가능할 것으로 판단되며, 터널 시공 후 초기점검 및 하자보수 전 ‧ 후 비교 분석을 통한 균열 보수완료 여부 확인 등 다양한 분야에 활용이 가능할 것으로 판단된다.

4. 시설물의 안전 및 유지관리 실시 세부지침에는 터널 점검 및 진단 후 외관조사망도를 작성하도록 규정하고 있으나, 터널 자동점검진단 장비를 이용한 점검 시 도출되는 고해상도 이미지는 해당 지침에 규정하고 있는 외관조사망도 기준에 부합되지 않는 것으로 판단된다. 따라서 터널 자동점검진단 장비 활용을 통한 객관적이고 합리적인 터널 진단 및 점검을 위해서는 관련 지침의 개정 또는 보완이 필요할 것으로 판단된다.

5. 본 연구에서 활용된 터널 자동점검진단 장비는 터널 내 청소상태, 휘도 등 환경조건 변화가 점검결과에 영향을 미칠 수 있을 것으로 판단되므로, 신뢰도 분석을 위한 추가적인 육안조사 결과와의 상호비교를 시행할 계획이다.