1. 서 론

도심지내 인구증가와 발전으로 도로, 철도, 지하철, 상하수도, 전력구 등 SOC 건설이 증대되고 있다. 그러나 도심지내 지상은 거의 포화상태이므로 지하공간을 활용한 다양한 구조물 건설이 점점 증가하고 있는 추세이다.

지하에 건설되어 운영 중인 콘크리트 지하구조물은 토압, 수압, 인접구조물의 영향을 받고 다양한 유해성분들을 가진 지하수와 접촉한다. 사용 목적에 따라 구조물 내부 표면은 배기가스, 하수등 유해한 물질들에 노출된다. 이러한 내외부의 환경은 콘크리트 지하구조물에 균열, 누수, 박리, 박락 등의 변상 및 열화 현상들을 발생시킨다(Choo et al., 2011; Kim et al., 2009; Lee et al., 2009).

운영 중인 콘크리트 지하구조물에서 가장 많이 발생하는 열화 손상은 균열과 누수이다. 지하구조물은 시간의 경과와 함께 콘크리트에 균열이 발생할 수 있다. 지하구조물이 지하수위 아래에 존재한다면 발생된 균열을 통하여 지하구조물 내부로 누수가 발생할 수 있다.

과거에는 콘크리트 지하구조물로에 발생하는 지하수 누수를 차단하기 위하여 누수가 발생하는 구간에 방수공법을 적용하였다. 그러나 콘크리트 지하구조물인 경우 방수공법을 적용한 구간은 누수를 차단할 수 있지만 다른구간에 존재하는 균열들을 통하여 2차 및 3차 누수가 발생할 가능성이 높다(Kim et al., 2012; Kwon and Oh, 2008). 최근에는 콘크리트 지하구조물에서 발생하는 부분적인 누수를 콘크리트 지하구조물의 기존 배수시설로 유도배수하는 방향으로 전환되고 있다(Federal Highway Administration and Federal Transit Administration, 2004; Federal Highway Administration, 2015).

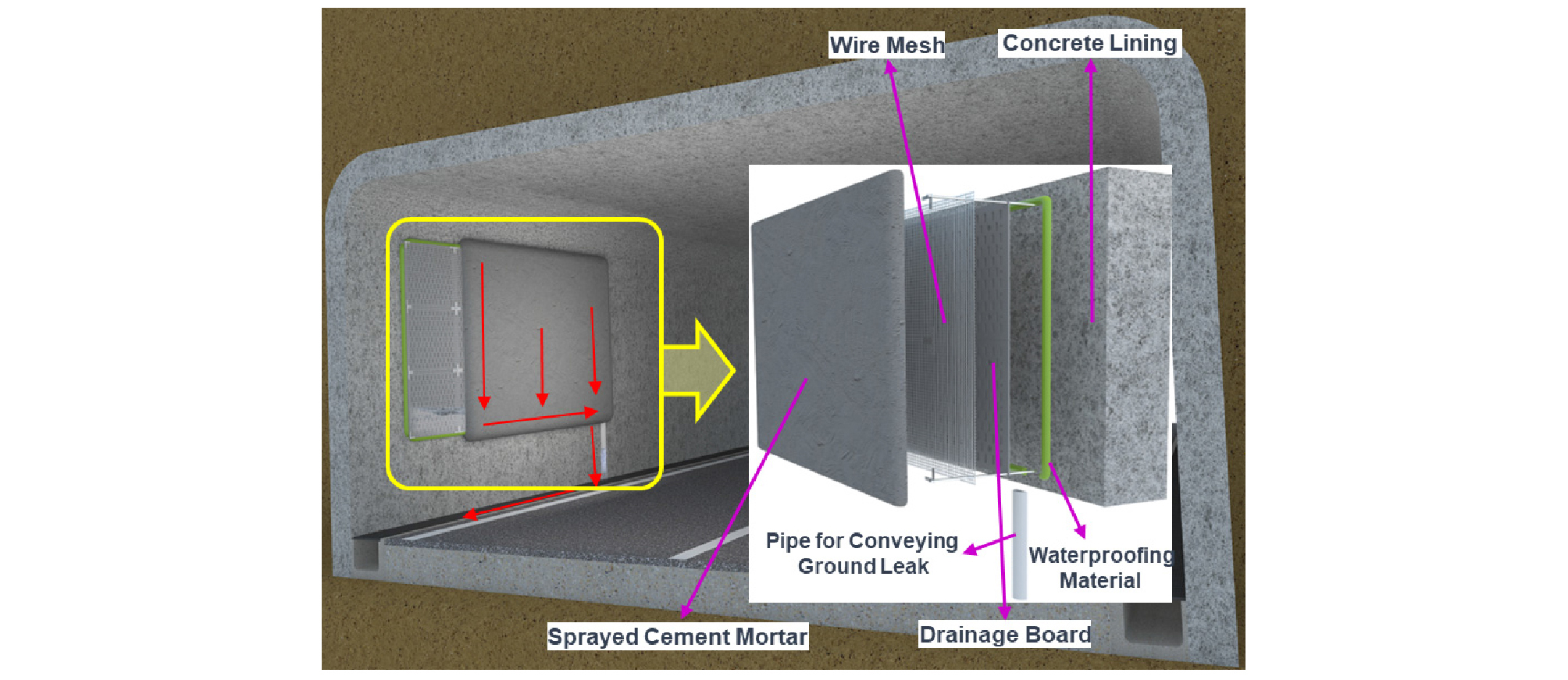

기존 유도배수공법보다 시공성, 시공속도 및 장기내구성을 향상시킨 유도배수시스템에 대한 개발이 진행되었다(Kim and Yim, 2017a, 2017b, 2017c; Kim, 2018). Fig. 1에서 보여주듯이, 유도배수시스템은 일정크기의 정사각형 유도배수판, 차수 및 유도배수를 위한 폴리머계열 재료인 Hotty-gel, 시공 속도 및 시공성 향상을 위한 공압타카와 타카핀, 유도배수판 내부로 누수된 지하수를 집수하여 외부로 내보내기 위한 집수관, 유도배수판 내부에서 집수된 지하수를 콘크리트 지하구조물의 기존 배수시설로 이동시키 위한 유도배수관, 철망(와이어 메쉬) 및 뿜어붙임 모르타르로 구성되었다(Kim and Yim, 2017b, 2017c; Kim, 2018). 제시된 유도배수시스템은 실내실험실에서 성능 및 장기내구성이 평가되었으며 재래식 콘크리트 라이닝 터널인 철도 폐터널에서 시공성 평가를 위하여 1차 및 2차 시험시공이 수행되었다. 또한 유도배수시스템의 재령별 현장 성능(내구성, 차수 및 유도배수)을 평가하기 위하여 1차 및 2차 시험시공 후 계절별로 장기 현장 성능평가 실험이 수행되었다. 실내실험 및 2차례의 현장실험을 통하여 제기된 현장 성능 및 시공성에 대한 문제점들을 분석하고 개선하였다. 그러나 2차 현장 시험시공 및 계절별 현장 성능평가에서 유도배수판 내부에서 집수된 지하수를 콘크리트 지하구조물의 기존 배수시설로 이동시키기 위한 유도배수관은 시공 시 뒤틀림 변형이 발생되었으며 재령별 현장 성능평가 실험 시 누수가 발생하는 문제점이 제기되었다(Kim, 2018).

본 연구에서는 기존 유도배수관에서 발생한 문제점을 개선하기 위하여 유도배수관과 차수와 유도배수를 위한 Hotty-gel을 수정하여 제작하였다. 개선된 유도배수관을 적용한 유도배수시스템의 현장 적용성 및 작업성을 평가하기 위하여 재래식 콘크리트 라이닝 터널인 철도 폐터널에서 시험 시공을 수행하였다. 또한 재령별 현장 성능(내구성, 차수 및 유도배수) 평가 실험을 수행하여 개선된 유도배수시스템의 성능을 검증하고자 하였다.

2. 유도배수시스템의 현장 시험 시공

2.1 유도배수시스템의 구성

기존 유도배수시스템에서 수행된 실내실험, 현장 시험 시공 및 장기 현장 성능평가 실험에서 도출된 결과와 문제점들을 분석하여 유도배수시스템을 개선하였다.

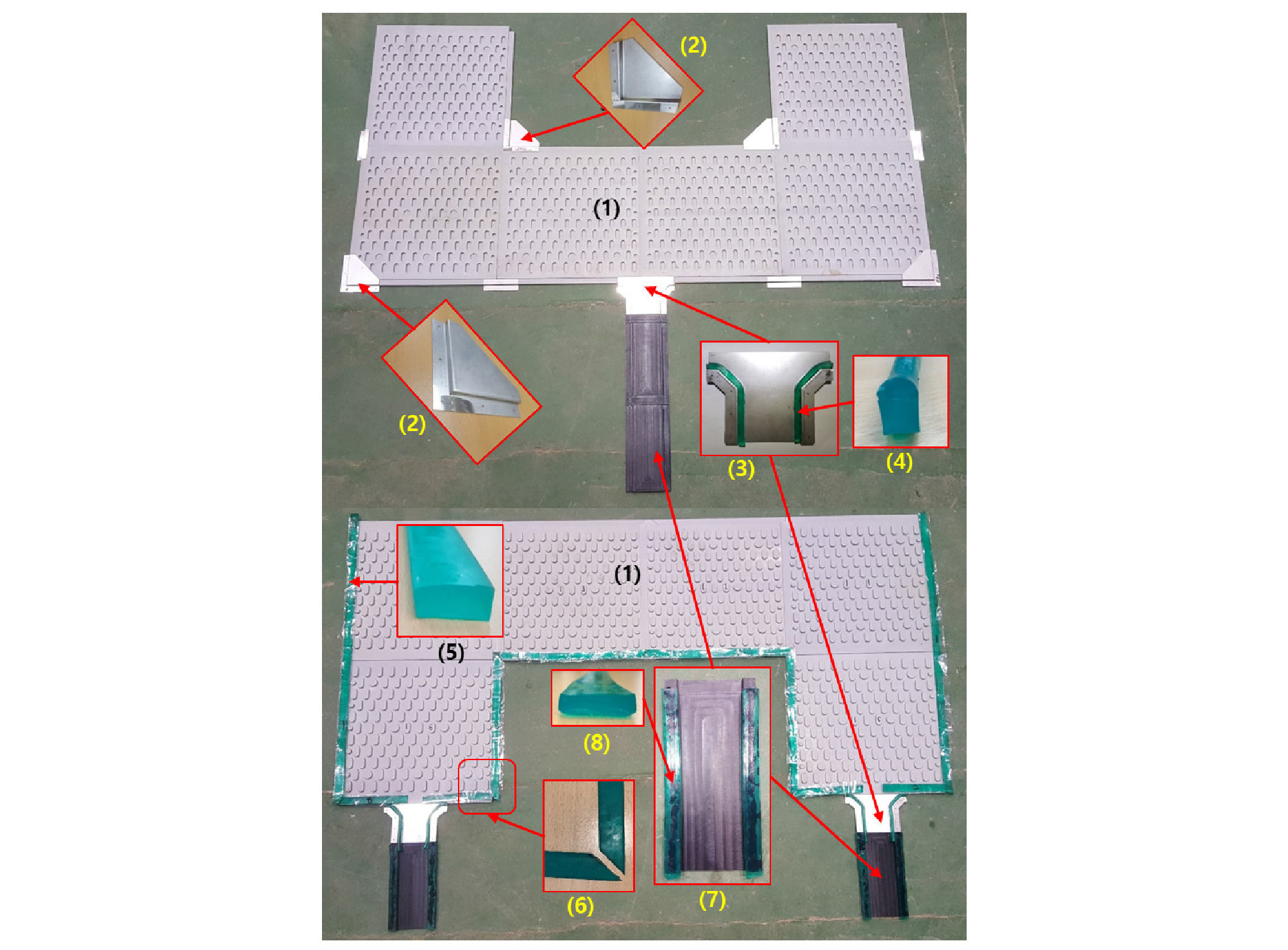

Fig. 2는 개선된 유도배수시스템을 구성하는 요소들을 보여주고 있다. 또한 개선된 유도배수시스템의 시공성 및 장기내구성 평가를 위하여 현장 시험 시공에 적용될 2가지 형태의 유도배수시스템을 보여주고 있다.

Fig. 2의 상부 사진은 Type-A의 앞면을 보여주고 있고 하부 사진은 Type-B의 뒷면을 보여주고 있다. Type-A는 유도배수판(Fig. 2의 (1)) 4개를 수평방향으로 연속하여 이어 붙이고 양쪽 끝 상부에 각각 1개의 유도배수판을 연속하여 이어 붙인 형태이다. 집수관(Fig. 2의 (3)) 및 유도배수관(Fig. 2의 (7))은 중앙에 설치하는 형태이다. Type-B는 유도배수판 4개를 수평방향으로 연속하여 이어 붙인 후 양쪽 끝 하부에 각각 1개의 유도배수판을 연속하여 이어 붙인 형태이다. 집수관 및 유도배수관은 양쪽에 각각 설치하는 형태이다.

Fig. 2에서 보여주고 있는 유도배수시스템의 구성요소 중 (1)~(5)는 기존 연구에서 성능이 검증되었다(Kim, 2018). 다시 한 번 간략하게 설명하면 (1)은 가로 500 mm × 세로 500 mm × 두께 3 mm인 유도배수판이다. (2)는 유도배수판 모서리 부분에 부착된 폴리머계열의 Hotty-gel이 돌출되는 것을 방지하기 위한 돌출방지판이다. (3)은 유도배수시스템 내부로 유입된 지하수를 유도배수시스템 외부로 내보내기 위한 집수관이다. (4)는 집수관에서 누수를 방지하기 위한 폴리머계열의 Hotty-gel이다. 이것은 가로 1 cm × 세로 1 cm 정사각형 단면 상부에 지름 1 cm의 반원 단면이 추가된 형태를 가지고 있다. (5)는 유도배수판에서 차수 및 유도배수를 위한 가로 2.5 cm × 세로 1 cm 직사각형 단면을 가진 폴리머계열의 Hotty-gel이다.

Fig. 2에서 보여주고 있는 유도배수시스템의 구성요소 (6)~(8)은 본 연구를 위하여 개선된 Hotty-gel 연결 형태, 유도배수관, 유도배수관에서 차수 및 유도배수를 위한 폴리머계열의 Hotty-gel이다.

구성요소 (6)은 유도배수판 모서리와 같이 직각으로 만나는 부분에서 Hotty-gel의 접촉 연결 형태를 보여주고 있다. Kim (2018)은 Hotty-gel 단면을 계단식 연결형태로 절단하여 사용하였다. 그러나 약간 딱딱한 젤리형태의 Hotty-gel을 계단식 단면형태로 절단하는 방식은 작업의 효율성을 떨어뜨렸다. (6)과 같이 대각선 형태로 절단하는 방식은 작업의 효율성을 높일 수 있었다.

Kim (2018)은 두께 0.2 cm인 Hotty-gel을 적용한 두께 0.2 cm의 유도배수관을 사용하였지만 연성플라스틱으로 제작된 유도배수관은 시공 시 뒤틀림 변형이 발생되었다. 또한 시공 완료 후 재령별 현장 성능 검증시 누수도 발생하였다. 이것은 고압의 공압타카와 고정핀을 사용하여 유도배수관을 콘크리트 표면에 부착할 때 유도배수관 및 Hotty-gel의 두께 부족으로 뒤틀림 변형이 발생한 것으로 분석되었다. 구성요소 (7)은 개선된 유도배수관으로 기존 유도배수관의 두께를 2배 증가(두께 0.4 cm)시켜 제작하였다. 구성요소 (8)인 Hotty-gel도 가로 2.5 cm × 세로 0.5 cm 직사각형 단면으로 기존 Hooty-gel보다 두께를 2배 이상 증가시켜 제작하였다.

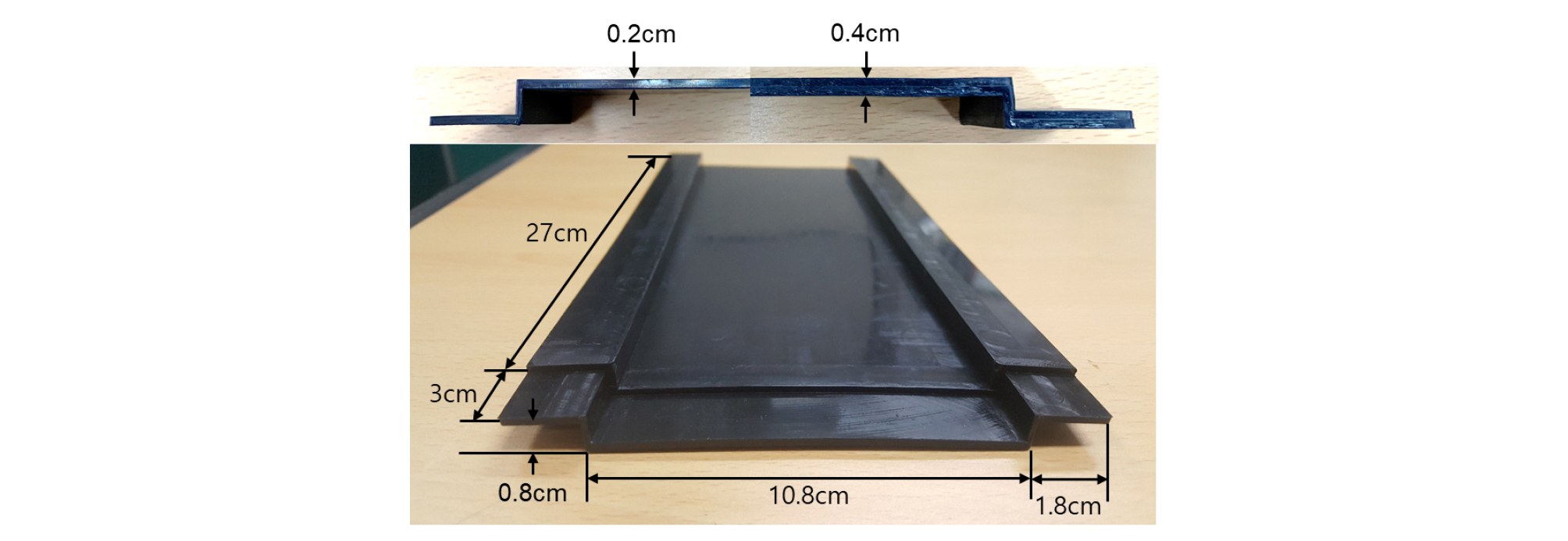

Fig. 3은 두께를 2배 증가시켜 제작된 유도배수관의 제원과 형상을 보여주고 있다. Fig. 3의 상부에는 두께 0.2 cm를 가진 기존 유도배수관(좌측)과 두께 0.4 cm를 가진 개선된 유도배수관(우측)를 비교하여 보여주고 있다. Fig. 3의 하부에서 보여주듯이 개선된 유도배수관의 형태와 제원은 기존 유도배수관과 동일하다.

2.2 현장 시험 시공

본 연구를 위하여 일부 개선된 유도배수시스템은 현장 시공성, 장기 내구성, 차수 및 유도배수 현장 성능을 평가하기 위하여 철도 폐터널에서 시험 시공되었다. 철도 폐터널은 1958년 준공된 연장 108 m인 말굽형 재래식 콘크리트 라이닝 터널이다. 본 터널은 1980년에 사용이 중지되어 거의 40년 동안 관리가 되지 않아 콘크리트 라이닝이 심하게 열화 되었으며 누수가 상당히 발생하고 있다.

유도배수시스템의 현장 시험 시공은 Kim (2018)이 제안한 현장 시공 절차에 따라 누수면정리, 유도배수판 부착, 돌출방지판 부착, 집수관 부착, 유도배수관 부착 순서로 진행되었다. 유도배수시스템의 구성요소들은 고압의 공압타카와 고정핀을 사용하여 콘크리트 표면에 부착되었다.

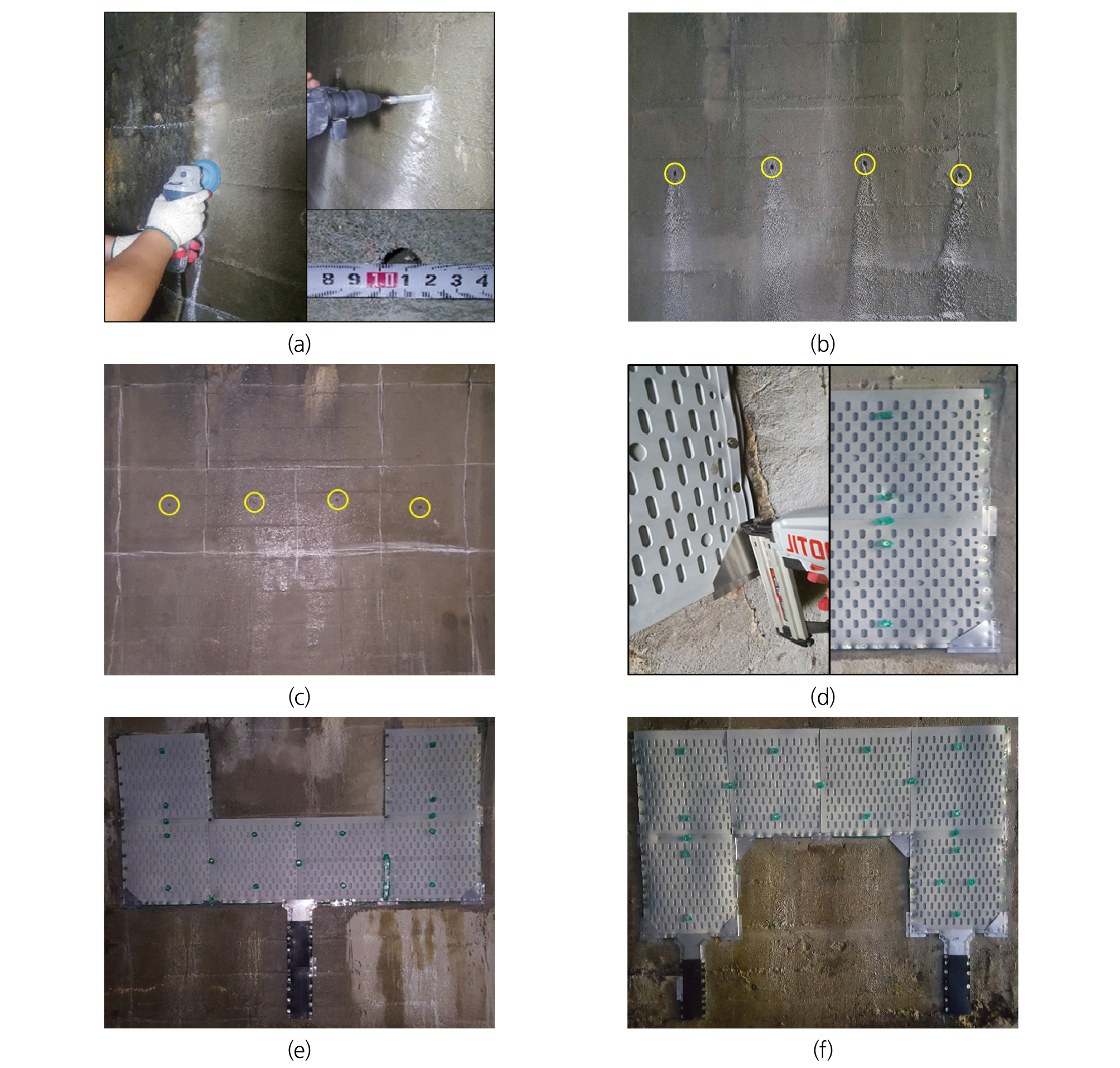

Fig. 4는 Fig. 2에서 보여준 2가지 형태의 유도배수시스템이 철도 폐터널인 재래식 콘크리트 라이닝 터널에서 시공된 모습을 보여주고 있다.

Fig. 4(a)의 좌측은 그라인더를 사용하여 유도배수시스템이 부착되는 콘크리트 라이닝 표면을 정리하는 모습을 보여주고 있다. 유도배수판, 집수관 및 유도배수관 테두리에 부착되는 Hotty-gel이 접촉할 콘크리트 라이닝 표면에 존재하는 이물질을 제거하기 위하여 매끄럽게 면정리를 수행하였다. Fig. 4(a)의 우측은 유도배수시스템이 부착될 콘크리트 라이닝 표면에 전기 드릴을 사용하여 구멍을 천공하는 모습을 보여주고 있다. 천공된 구명의 직경은 약 1.5 cm이고 길이는 약 20 cm이다. Fig. 4(b)와 4(c)는 유도배수시스템 Type-A와 Type-B가 시공되는 콘크리트 라이닝 표면에 천공된 각각 4개의 구멍(원으로 표시)을 보여주고 있다. 천공된 구멍내부를 노란색 물감(좌측 2개)과 녹색 물감(우측 2개)으로 채웠다. 이것은 콘크리트 라이닝 배면의 지하수위가 상승하여 물감으로 채워진 구멍으로 유출될 경우, 물감색으로 변색된 지하수의 유출 흐름으로 유도배수시스템의 상시 차수 및 유도배수 성능을 검증하기 위한 것이다.

Fig. 4(d)는 고압의 공압타카와 고정핀을 사용하여 콘크리트 라이닝 표면에 Hotty-gel이 부착된 유도배수판 및 도출방지판을 부착하는 모습을 보여주고 있다. 또한 집수관 및 유도배수관도 공압타카와 고정핀을 사용하여 콘크리트 라이닝 표면에 부착되었다. 기존의 연구들부터 고압의 공압타카와 고정핀은 유도배수시스템의 시공속도 및 시공성을 향상시키는 것으로 검증되었다(Kim and Yim, 2017a, 2017b, 2017c).

Fig. 4(e)와 4(f)는 철도 폐터널의 콘크리트 라이닝 표면에 유도배수시스템 Type-A와 Type-B가 시공 완료된 모습을 보여주고 있다. 시공이 완료된 후, 유도배수시스템의 상부의 좌측, 중앙 및 우측에서 유도배수시스템 배면과 콘크리트 라이닝 표면사이에 붉은색 물을 주입하여 유도배수시스템의 차수 및 유도배수 성능을 검증하였다. 누수가 발생한 부분은 공압타카와 고정핀을 추가로 시공하여 차수 및 유도배수 성능을 확보하였다. 본 연구에서 제시한 개선된 유도배수관은 시공 시 뒤틀림 변형은 발생되지 않았으며 시공 직 후 수행한 성능평가 실험에서도 누수가 발생되지 않았다.

단면 복구 및 미관 확보를 위한 철망 및 뿜어 붙임 모르타르 시공은 본 연구에서 수행되지 않았으며, 유도배수시스템에 대한 재령별 장기 현장 성능평가 실험을 수행한 후 유도배수시스템의 성능에 이상이 없을 경우 추후 수행할 예정이다.

3. 유도배수시스템의 장기 현장 성능평가

철도 폐터널에 시험 시공된 2가지 종류의 유도배수시스템에 대하여 2018년 9월부터 약 6개월간 내구성, 차수 및 유도배수에 대한 장기 현장 성능평가 실험을 수행하였다. Table 1에서 보여주듯이 유도배수시스템을 시공한 후 재령 3주, 6주, 9주, 11주, 14주, 17주 및 23주차에 현장 성능평가 실험을 수행하였다.

Table 1. Temperatures in field test area

Table 1에서는 유도배수시스템에 대한 계절적인 영향을 평가하기 위하여 현장 성능평가 실험 당일에 측정된 터널 내부 온도와 기상청에서 발표한 대상 터널 지역의 해당일 일일 최저 온도, 일일 최고 온도 및 일일 평균 온도를 보여주고 있다. 재령별 현장 성능평가 실험 시, 대상 터널 내부에서 측정된 온도는 1.0~11.5°C의 범위를 보여주고 있다. 대상 터널 내부 온도는 재령별 현장 성능평가 실험 당일 오후에 측정하여 기상청에서 발표한 해당일 평균온도와 최고온도사이에 분포하는 것으로 나타났다.

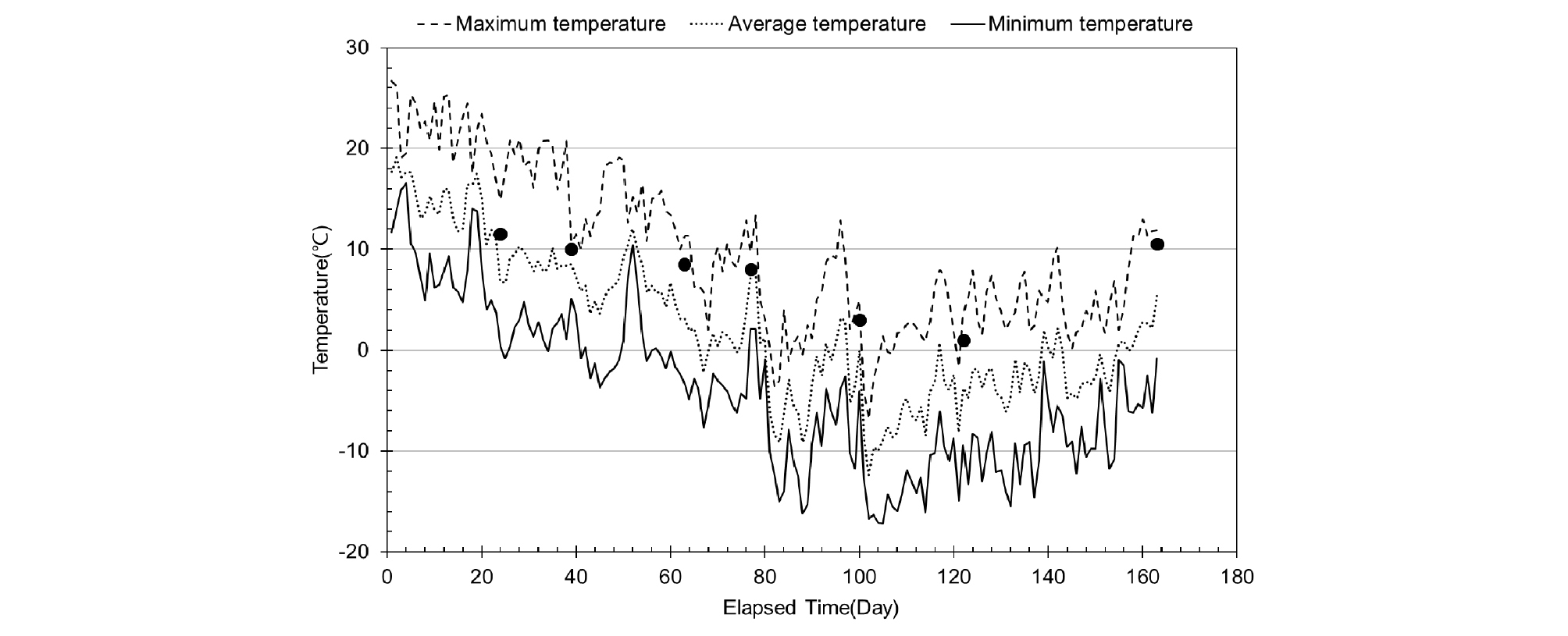

Fig. 5는 유도배수시스템에 대한 현장 성능평가 실험이 수행된 약 6개월 동안 터널내부에서 측정된 온도(검은색 원), 대상 터널이 위치한 지역의 기상청 일일 최저 온도(직선), 일일 최고 온도(굵은 점선) 및 일일 평균 온도(얇은 점선) 분포를 보여주고 있다. 기상청에서 발표한 대상 터널이 위치한 지역의 일일 최저 온도는 -17.2~16.6°C의 범위를 보여주고 있으며 일일 최고 온도는 -6.8~26.7°C의 범위를 보여주고 있다. 또한 일일 평균 온도는 -12.4~19.7°C의 범위를 보여주고 있다.

대상 터널의 연장이 108 m로 짧은 터널이고 2가지 형태의 유도배수시스템은 터널 입구로부터 약 10 m정도 내부에 시공되어 약 6개월 동안 기상청에 발표한 일일 최저 온도 -17.2°C에서 일일 최고 온고 26.7°C사이에 노출되었다. 이것은 계절적 영향을 고려하여 운영 중인 콘크리트 지하구조물에서 발생하는 누수를 처리하기 위한 유도배수시스템의 장기 성능평가를 수행하기에는 충분한 조건으로 판단된다.

Fig. 5.

Daily maximum, minimum and average temperatures in field test area (http://www.weather.go.kr)

철도 폐터널내부에 시험 시공된 2가지 종류의 유도배수시스템에 대한 장기 차수 및 유도배수 성능을 평가하기 위하여 2가지 방법을 적용하였다.

첫 번째 방법은 콘크리트 라이닝에 천공된 구멍(노란색 물감과 녹색 물감으로 채워짐)으로부터 유출된 지하수의 흐름을 관찰하는 것이다. 이것은 터널 배면으로부터 유출되는 지하수 흐름과 유사한 상황으로 유도배수시스템의 상시 차수 및 유도배수 성능을 평가하기 위한 것이다. 두 번째 방법은 재령별 현장 성능평가 실험 당일에 유도배수시스템 상부의 좌측, 중앙 및 우측에서 콘크리트 라이닝 표면과 유도배수시스템 배면사이로 1,000 ml 이상의 붉은색 물을 주입하여 유도배수시스템의 차수와 유도배수 성능을 평가하는 것이다. 주입되는 붉은색 물감의 누수여부를 확실하게 파악하기 위하여 붉은색 물감을 주입전 유도배수시스템의 모든 테두리에 하얀색 락카 스프레이를 뿌렸다.

유도배수시스템 Type-A을 대상으로 첫 번째 방법과 두 번째 방법을 적용하여 재령별 현장 성능평가 실험을 수행하였다. 첫 번째 방법에서 재령별 현장 성능평가 실험이 진행되는 약 6개월 동안 건조기에 해당하는 동절기 기간을 제외하고는 콘크리트 라이닝 표면으로 누수된 지하수 흐름이 발견되었다. 유도배수시스템에서는 누수가 발생하기 않았고 집수관과 유도배수관으로 유도배수가 이루어 졌다. 개선된 유도배수관의 차수와 유도배수 성능이 검증되었다.

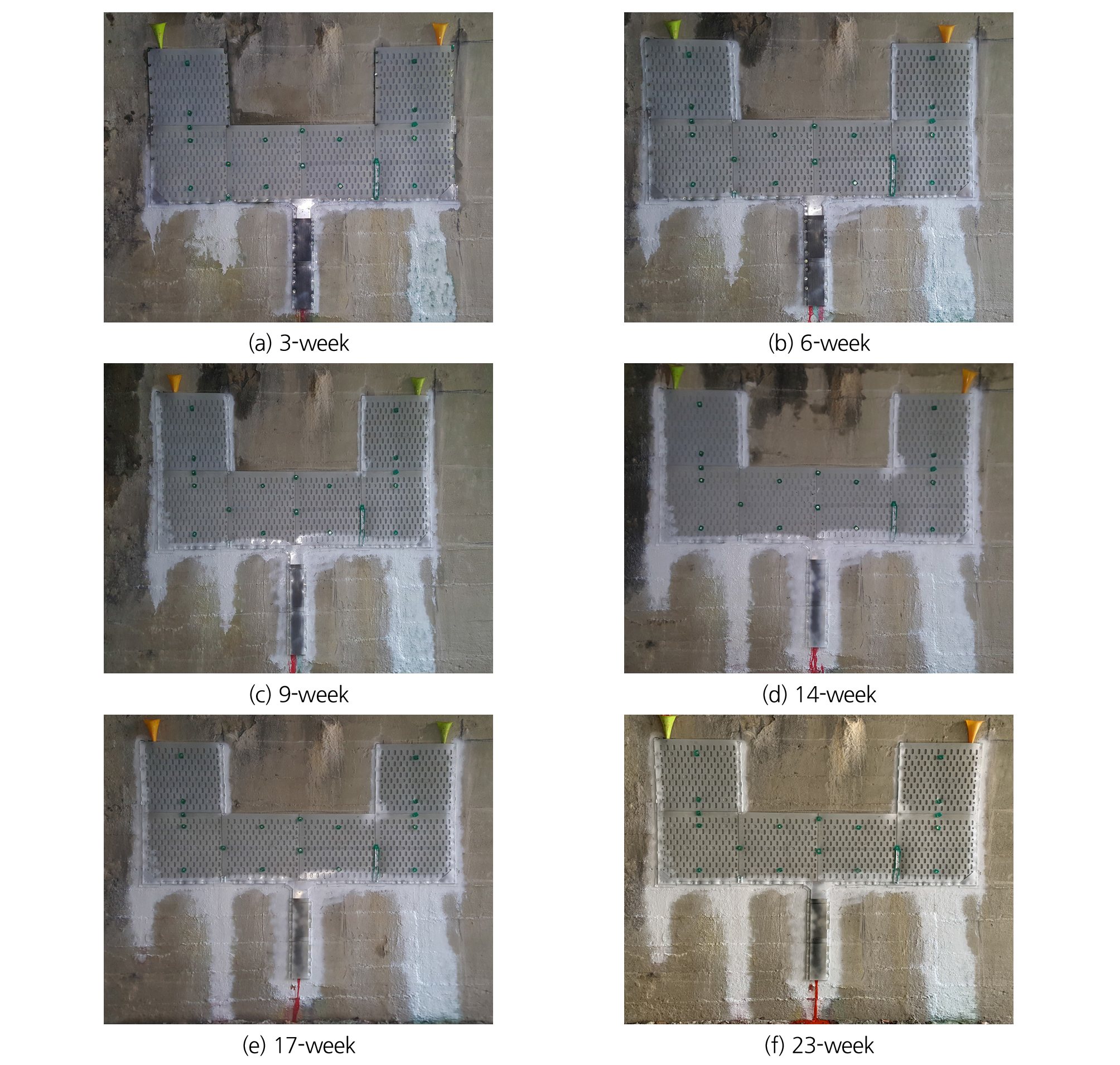

Fig. 6은 재령 3주, 6주, 9주, 11주, 14주, 17주 및 23주차에 두 번째 방법을 적용하여 유도배수시스템 Type-A의 현장 성능평가 실험 결과를 보여주고 있다. Fig. 6에서 보여주듯이 유도배수시스템 상부의 좌측 및 우측에 설치된 깔대기를 통해 약 1,000 ml의 붉은색 물을 주입하여 현장 성능평가 실험을 수행하였다. 현장 성능평가 실험이 수행된 약 6개월 동안 유도배수시스템에서는 누수가 발생하지 않았다. 본 연구에서 개선된 유도배수관의 차수와 유도배수 성능이 검증되었다.

유도배수시스템 Type-B에서도 첫 번째 방법과 두 번째 방법을 적용하여 재령별 현장 성능평가 실험을 수행하였다. 유도배수시스템 Type-A와 마찬가지로, 첫 번째 방법에서 재령별 현장 성능평가 실험이 진행되는 약 6개월 동안 건조기에 해당하는 동절기 기간을 제외하고는 콘크리트 라이닝 표면으로 누수된 지하수 흐름이 발견되었다. 유도배수시스템에서는 누수가 발생하지 않았고 집수관과 유도배수관으로 유도배수가 이루어 졌다. 개선된 유도배수관의 차수와 유도배수 성능이 검증되었다.

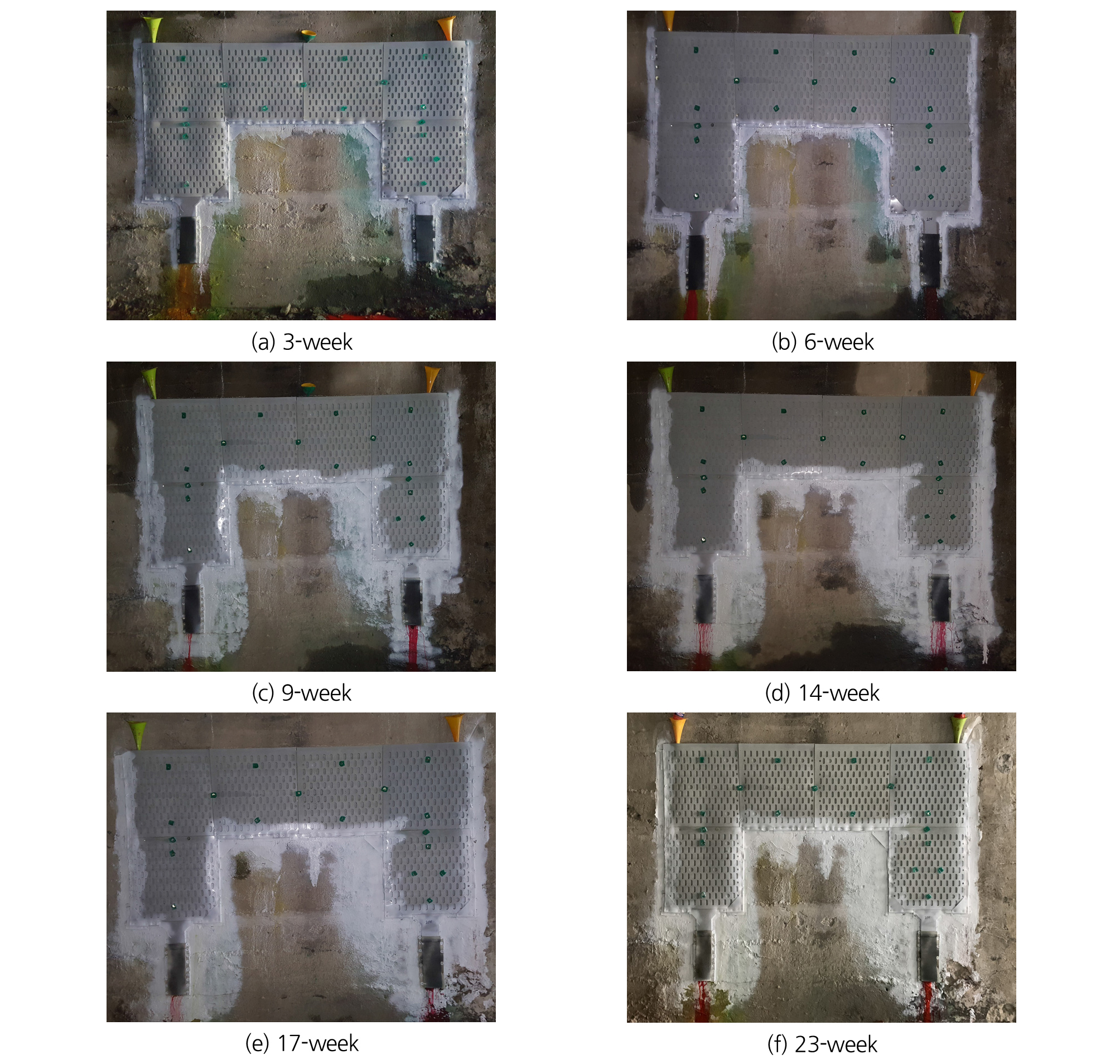

Fig. 7은 재령 3주, 6주, 9주, 11주, 14주, 17주 및 23주차에 두 번째 방법을 적용하여 유도배수시스템 Type-B의 현장 성능평가 실험 결과를 보여주고 있다. Fig. 7에서 보여주듯이 유도배수시스템 상부의 좌측, 중앙 및 우측에 깔대기를 설치한 후 약 1,000 ml의 붉은색 물을 주입하여 현장 성능평가 실험을 수행하였다. 재령별 현장 성능평가 실험이 수행된 약 6개월 동안 유도배수시스템에서는 누수가 발생하지 않았다. 본 연구에서 적용한 개선된 유도배수관의 차수와 유도배수 성능이 검증되었다.

4. 결 론

운영 중인 콘크리크 지하구조물에서 누수가 발생할 경우 지하수를 유도배수하기 위한 시스템에 대한개선 및 성능검증을 위한 연구를 수행하였다. 본 연구에서는 2가지 타입의 유도배수시스템을 재래식 콘크리트 라이닝을 가진 철도 폐터널에서 시험 시공하였다. 또한 유도배수시스템의 현장 성능을 평가하기 위하하여 재령별 현장 실험을 수행하였다. 본 연구의 결론은 다음과 같다.

1. 기존 유도배수관의 문제점인 시공 시 발생하는 뒤틀림 변형을 방지하기 위하여 두께를 2배 증가시킨 유도배수관(두께 0.4 cm)과 누수를 방지하기 위하여 가로 2.5 cm × 세로 0.5 cm 직사각형 단면을 가진 Hotty-gel을 제작하여 2가지 형태의 유도배수시스템을 재래식 콘크리트 라이닝을 가진 철도 폐터널에서 시험 시공하였다. 개선된 유도배수관은 시공 시 뒤트림 변형이 발생되지 않았으며 시공직후 수행한 성능 검증 실험에서도 누수가 발생되지 않았다.

2. 2018년 9월부터 약 6개월 정도 진행된 현장 성능평가 실험기간동안 대상 터널 내부의 온도를 측정하였다. 대상 터널 내부 온도는 1.0~11.5°C의 범위로 측정되었다. 6개월 동안 기상청에서 발표한 대상 터널이 위치한 지역의 일일 평균 온도는 -12.4~19.7°C의 이며 일일 최저 온도는 -17.2°C이고 일일 최고 온도는 26.7°C였다. 이것은 계절적 영향을 고려하여 운영 중인 콘크리트 지하구조물에서 발생하는 누수를 처리하기 위한 유도배수시스템의 장기 성능평가를 수행하기에는 충분한 조건으로 판단된다.

3. 현장에서 수행된 장기 성능평가 실험은 2가지 방법을 사용하였다. 첫 번째 방법은 유도배수시스템의 상시 차수 및 유도배수 성능을 검증하기 위하여 콘크리트 라이닝 배면으로부터 누수된 지하수의 흐름을 관찰하는 것이다. 유도배수시스템 시험 시공 시 콘크리트 라이닝에 직경 1.5 cm, 길이 약 20 cm인 구멍을 천공(각각의 유도배수시스템에 4개의 구멍 천공)한 후 노란색 물감과 녹색 물감으로 채웠다. 물감으로 채워진 구멍을 통해 유출되는 지하수의 흐름을 관찰하였다. 두 번째 방법은 재령별 실험 날짜에 유도배수시스템 상부 좌측, 중앙 및 우측에서 콘크리트 라이닝 표면과 유도배수시스템 배면사이로 약1,000 ml 이상의 붉은 색 물을 주입하여 유도배수시스템의 차수와 유도배수 성능을 평가하였다. 약 6개월의 현장 성능평가 실험기간동안 2가지 방법을 적용한 결과, 유도배수시스템에서는 누수가 발생하지 않았다. 또한 개선된 유도배수관에서도 누수가 발생하지 않았다.