1. 서 론

기계화 굴착시공법에서 TBM (Tunnel boring machine)의 굴진성능을 예측하는 것은 시공프로젝트의 기간 및 비용을 결정하는데 있어 중요한 변수이다. 실굴진율(advance rate)은 TBM 성능의 주요 측정치로써 시공기간을 추정하는데 활용되고, 최종적으로 총 공사비 예측에 이용되며, 이러한 실굴진율은 TBM장비의 가동율(utilization)과 굴진율(penetration rate)의 곱으로 산정할 수 있다(Lee, 2020).

일반적으로 TBM을 이용한 기계화 굴착은 몇 가지 작업을 포함하는 일련의 순환작업으로 수행되는데, 각각의 굴착 주기에서 점검 및 수리 등으로 인해 지연시간이 발생하게 된다(Farrokh, 2018). 이러한 지연시간을 다운타임(Downtime)이라 하며, 다운타임이 증가함에 따라 장비의 가동율이 감소하게 되는데 이는 공기 및 공사비의 증가를 초래하게 된다. 일반적으로 TBM의 가동율은 지질 조건 및 현장관리로 인한 다운타임에 따라 5% 미만부터 50% 이상까지 상승할 수 있다고 알려져 있다(Jing et al., 2021). 기계화 시공법의 설계에 있어서 다운타임은 TBM의 가동율에 직접적인 영향을 미치기 때문에 다운타임이 발생하는 원인들을 분석하고 이를 최소화할 수 있는 방안을 모색하여야 한다.

Farrokh (2018)은 기존 문헌에서 발표되었던 20개국의 89개의 터널시공 데이터를 조사하여 기존의 다운타임 예측모델의 결과와 실제 터널시공 데이터가 낮은 상관관계를 보이며 이를 보완하기 위해 시공데이터의 심층분석을 통해 새로운 다운타임 예측 모델을 제시하였다. Jing et al. (2021)은 송화강 TBM 터널 시공데이터를 이용하여 굴진율 및 가동율 예측 모델을 만들고, 이를 이용하여 실굴진율을 예측하는 모델을 제시하였다. Ko et al. (2019)은 100여개 이상의 사례 분석을 통해 TBM의 가동율, 지반조건, TBM 종류 등과의 관계를 단순 및 다중 회귀분석을 수행하고 이를 통해 가동율 예측 모델을 개발하였다. 이러한 연구들은 국내외 시공데이터를 이용하여 가동율 예측 모델을 구성하였다. 그러나 국내와 해외의 지반조건은 다르며, 국내 Gripper TBM의 다운타임 요소에 대한 구체적인 연구는 진행된 바가 없다.

따라서 본 연구에서는 직경 2.6~5.0 m의 Gripper TBM 시공데이터를 이용하여 다운타임에 영향을 미치는 요소들을 정리하고, Gripper TBM 시공에서 각각의 시공사이클 요소들이 굴진시간에 미치는 영향을 분석하였다.

2. 국내 Gripper TBM 현장 데이터베이스

본 연구에서 사용된 국내 13개의 Gripper TBM 현장 데이터를 이용하여 구축된 데이터베이스는 TBM의 직경, 터널 연장, 지반 종류, 작업 일수, 시공 사이클에 사용된 시간 등의 데이터로 이루어져 있다.

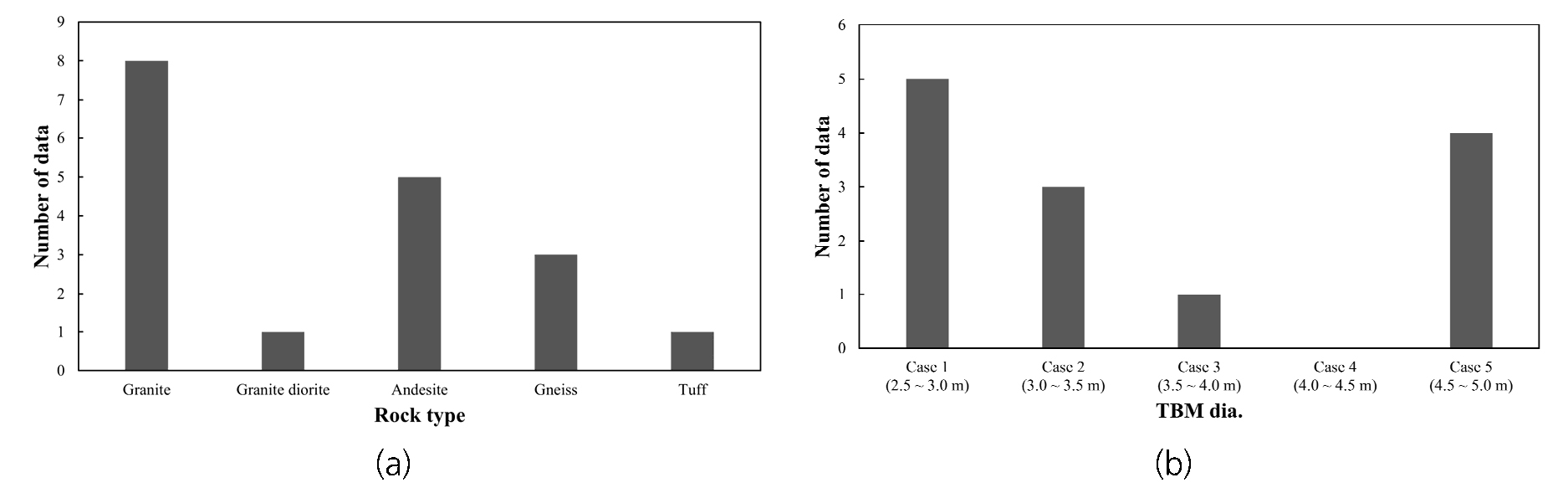

본 연구에서 사용된 Gripper TBM 데이터베이스는 2.6~5.0 m범위의 TBM 직경은 있으며, 터널 연장은 A 현장과 C 현장의 경우 3개의 공구, B 현장은 2개의 공구의 연장을 합하여 Table 1에 표기하였다. 현장의 암반 종류는 크게 화강암, 화강섬록암, 안산암, 편마암, 응회암 등으로 이루어져 있다. 종류에 따른 현장 데이터의 수는 화강암은 8개, 섬록암은 1개, 안산암은 5개, 편마암은 3개, 응회암 1개로 이루어져 있으며, 이를 Fig. 1의 (a)에 나타내었으며, TBM 직경에 따른 데이터 수는 Fig. 1의 (b)에 정리하였다.

Table 1.

Summary of gripper TBM database in Korea

Farrokh (2018)는 TBM시공에 있어 다운타임 요소를 Table 2와 같이 12가지로 정의한 바 있다. 그러나 이러한 다운타임 요소는 Gripper TBM 뿐만 아니라 Shield TBM 및 Double shield TBM의 다운타임 요소 또한 포함되어 있으며, 국내 Gripper TBM의 다운타임 요소는 터널 현장마다 다소 차이를 보이는 것을 확인하였다.

Table 2.

Downtime categories identified in different tunnel projects (Farrokh, 2018)

국내 13개 Gripper TBM의 데이터의 분석 결과, Gripper TBM을 이용한 시공사이클 요소 각각의 시간데이터를 확인할 수 있었으며, 이러한 데이터베이스에서 TBM 현장마다 시공사이클 요소를 다르게 기록하고 있있는 것 확인할 수 있었다. 본 장에서는 이러한 시공사이클 요소를 통합하여 국내 Gripper TBM의 시공기간 중 각각의 시공사이클 요소에서 사용된 시간을 정리하였다.

본 연구에서 시공사이클은 총 10개의 요소로 정리하였다. 정리된 시공사이클 요소는 TBM의 굴진, Resetting, 커터의 점검/교환, TBM의 점검/급유, TBM 정비, 후속설비, 광차 대기/탈선, 운영교대, 터널보강, 기타의 10가지로 정리하였다.

시공사이클 요소 중 굴진(boring)과 Resetting의 경우, TBM의 커터헤드가 전진하며 지반을 굴착할 때 소요된 시간이다. Gripper TBM의 경우 굴진, Resetting, Regrip의 과정을 통해 굴착, 그리퍼 이동, 그리퍼 재접착의 순서가 반복되며 굴착을 진행한다. Resetting의 항목에 resetting과 regrip을 포함하여 정리하였으며, 이 두 가지 요소를 합하면 순굴진시간으로 정의할 수 있다.

커터의 점검/교환은 커터헤드에 장착되는 디스크커터의 상태를 점검하거나, 마모에 의해 닳은 커터를 교체하는 요소로, 일부 현장에서는 점검, 교체, 천공 ‧ 발파의 항목으로 나누어 시간을 기록하였다. 근래의 장비는 Shield TBM과 같이 Back loading 방식을 채택하고 있기 때문에 불필요하나, 기존의 장비는 헤드 내부로의 접근이 불가능하기 때문에 게이지커터를 교체할 경우 작업공간이 필요하여 소규모 발파를 시행하게 되며 이때 소요되는 시간이다.

TBM의 점검/급유는 장비의 전반적인 상태를 점검하고 윤활이 필요한 부분에 윤활제를 도포하기위해 소요되는 시간을 의미하며, TBM 정비는 장비고장으로 인한 수리시간 및 컨베이어 벨트의 정비 및 가황작업 등에 의해 소요되는 시간을 의미한다. 컨베이어 벨트의 주요 정비항목으로는 Carrier roller, belt 및 구동부 점검이다. 특히 Carrier roller는 지속적인 회전율을 유지해야 하는 부품으로 회전 마찰계수와 내구도가 중요한 부품으로 정기적인 점검과 교체가 필요하다. 이러한 롤러의 이상이 생긴 경우 벨트에 손상을 주어 벨트 자체를 교체해야 할 수 있다.

후속 설비는 갱내에서 버력처리를 위해 광차가 진행할 수 있도록 여러 개의 Deck으로 구성되어 상부에는 컨베이어가 설치되어 버력을 이송하는 설비이며, 설비의 점검 및 정비에 소요되는 시간을 의미한다.

광차 대기/탈선은 기관차 및 광차의 점검 및 수리와 탈선 및 입환대기 등에 소요되는 시간을 의미하며, 일부 현장에서는 광차의 탈선 및 광차대기에 대한 시간만 기록하였다.

운영교대 요소는 일반적으로 TBM 시공 현장은 교대근무로 진행되게 되며, 3교대로 진행하게 된다. 이때 현장 작업자들 간 인수인계 및 교대작업에 필요한 시간이 운영교대 요소이다.

터널보강은 커터헤드에 의한 지반 절삭 후 갱내 보강 및 낙반 보강 등의 지보재 설치에 필요한 요소이다. Shield TBM은 굴착 후 이렉터를 이용하는 세그먼트로 보강하는 반면, Open TBM의 경우 NATM과 마찬가지로 숏크리트, 록볼트, 강지보재 등으로 보강하기 때문에 Shield TBM에 비해 많은 시간이 소요된다.

마지막으로 기타 항목에는 타 현장과 다르게 기록되어 있는 내용을 모두 포함하여 작성하였다. 기타의 세부 항목으로는 안전점검 및 회의 등으로 구성되어 있다.

Gripper TBM 장비가 투입된 현장의 전체적인 지반조건은 Table 1에 기술하였다. 장비의 직경과 터널연장 및 현장의 지질적인 특징과 조건은 Table 3에 나타내었다.

Table 3.

Geological and field characteristics

3. Gripper TBM 다운타임 요소 분석

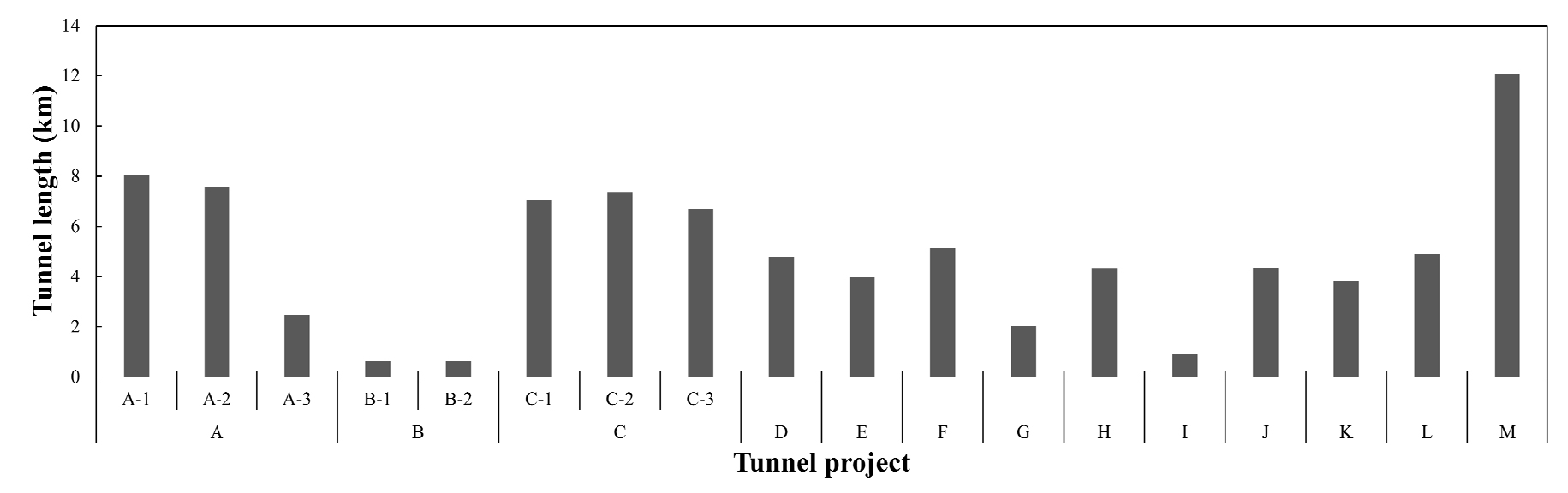

Table 4에 정리된 데이터를 이용하여 국내 데이터베이스를 시공사이클의 요소에 따라 정리하여 Fig. 2에 도시하였다. Fig. 2에서 M데이터의 경우 굴착에 사용된 시간이 다른 현장들에 비해 월등히 높게 측정된 것을 확인할 수 있는데 이는 M데이터의 터널연장이 다른 현장들에 비해 1.5배 이상 차이나는 것이 원인으로 생각된다. 반면에 터널 연장이 다른 현장에 비해 짧은 B현장의 경우 모든 항목에 있어 다른 현장에 비해 적은 시간이 측정된 것을 확인할 수 있다. 이러한 경향은 Fig. 3의 터널현장과 터널연장의 경향에서도 확인 가능하다.

Table 4.

TBM construction cycle time

각각의 사이클 요소에 필요한 시간과 터널연장 간 상관관계를 확인하고자 상관관계 분석을 수행하였다. 상관관계분석을 통해 계산되는 상관계수(R)는 일반적으로 -1 혹은 1에 가까울수록 선형 상관관계를 강하게 갖는 것을 의미하며, 0에 가까울수록 상관관계가 없다는 것을 의미한다. 상관관계분석을 수행한 결과, 계산된 R은 Table 5와 같이 계산되었는데 모든 사이클 요소에서 강한 양의 상관관계를 보인다. 이러한 결과는 Gripper TBM의 다운타임요소를 상호 분석하기 위해서는 각각의 터널 현장에 대해 터널 연장에 대한 고려가 필수적으로 수행되어야 된다는 것을 의미한다.

Table 5.

Correlation coefficient (tunnel length - cycle factors)

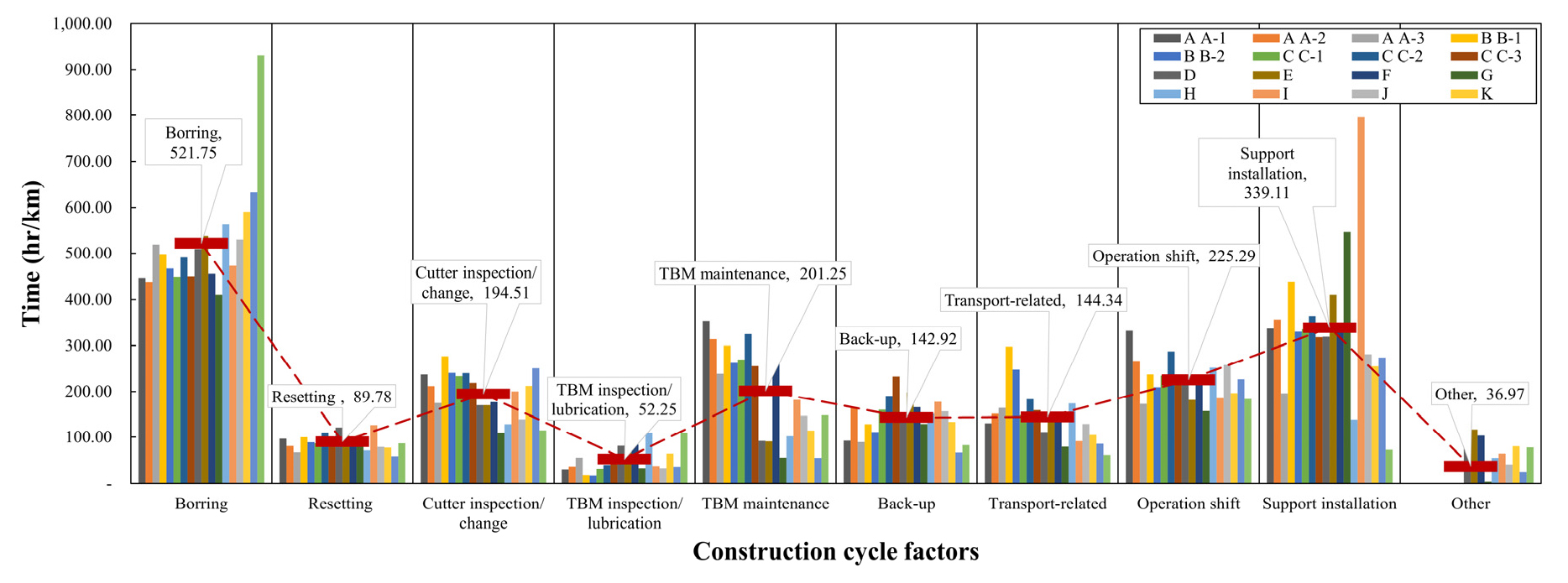

따라서 본 연구에서는 시공사이클의 모든 요소들의 시간을 각각의 터널 연장으로 나누어 정규화(Normalization)함으로써 각각의 시공사이클 요소에서 1 km 당 사용된 시간을 계산함으로써 직접적인 비교가 가능하게 정리하여 Fig. 4에 도시하였다.

Fig. 4에 각각의 시공사이클에서 소요된 시간의 평균을 같이 작도하고 각각의 시공사이클의 평균값을 비교하였다. 각각의 요소들의 평균값을 Rank method를 통해 나열한 결과, 장비의 순굴진시간에 해당하는 굴진시간이 521.75 hr/km로 1 km 당 가장 많은 시간을 소모하였다. 또한 지보재를 설치하기 위한 시간이 339.11 hr/km로 다운타임 요소 중 가장 많은 시간을 차지하는 것으로 나타났다. 여기서 M현장의 경우, 타 현장들에 비해 굴진에 소모되는 시간이 1.5배 정도 큰 것을 확인할 수 있는데 이는 M현장에서 극경암의 출현으로 인해 1 km 굴진에 소모되는 시간이 증가된 것으로 판단된다. 또한 터널보강의 경우 I 현장이 타 현장들에 비해 1.5배 정도 많은 시간이 소요된 것을 확인할 수 있다. I 현장의 암반강도가 최대 700 kgf/cm2로 전체적인 암질의 변질도 및 풍화도가 심하여 막장 자립을 위한 보강시간이 많이 측정된 것으로 판단된다.

4. 결 론

본 연구에서는 국내에 가장 많이 적용된 직경 2.6~5.0 m의 Gripper TBM 현장의 시공싸이클을 분석하여 다운타임 요소를 분석하였고, 이에 대한 결론은 다음과 같다.

1. 국내 2.6~5.0 m의 직경을 가진 Gripper TBM 현장의 시공싸이클 데이터를 10가지의 시공싸이클로 분류하고 각각의 다운타임 요소가 전체 시공싸이클에 미치는 영향을 분석하였다. 시공싸이클 요소는 Boring, Resetting, Cutter inspection/change, TBM inspection/lubrication, TBM maintenance, Back-up, Transport-related, Operation shift, Support installation, Other의 10가지로 구분하였으며, Boring과 Resetting을 제외한 나머지 요소는 다운타임요소로 분류하였다.

2. 대부분의 시공싸이클에서는 터널연장과 강한 양의 상관관계를 보이는 것으로 조사되었으며, 정규화를 통해 연장에 의한 영향을 제외하였다. Gripper TBM 시공싸이클에서 1 km 당 시간을 가장 많이 필요로 하는 요소는 Boring으로 나타났으며, 다운타임 요소로는 Support installation, Operation shift, TBM maintenace 순으로 나타났다. 따라서 Gripper TBM에서 다운타임에 가장 큰 영향을 미치는 시공 싸이클 요소는 Support installation인 것으로 분석되었다. 이러한 이유는 2.6~3.5 m의 터널 현장의 경우 갱내 보강 및 막장 보강을 위한 보강 장비의 설치 및 운용이 쉽지 않은 것으로 검토된다.

3. 월 굴진율 300 m에 못 미치는 과업의 지반반조건이나 현장조건을 살펴보면 대부분은 단층대가 존재하거나 예기치 못한 지하수의 유입에 따른 갱내 보강시간과 낙반에 대한 대책시간 지연인 것으로 조사 되었으며, 일부 극경암의 출현에서도 굴진율이 저하되는 사례가 조사되었다. Gripper TBM의 현장조건은 양호한 암반구간에서 굴진율이 수월하게 300 m를 넘는 것으로 조사되었으며, 이는 NATM과 마찬가지로 지보재 설치에 따른 시간과 비용을 절감할 수 있기 때문인 것으로 검토 되었다.