1. 서 론

2. 시험체 제작 및 시험방법

2.1 시험체 제작

2.2 시험방법

3. 화재저항성능시험결과

3.1 시험체 내부 온도분포

3.2 유사 합성섬유 사용 결과와의 비교

4. 결 론

1. 서 론

쉴드 TBM (Tunnel Boring Machine)의 지보재인 세그먼트 라이닝(segment linings)은 프리캐스트 방식으로 공장이나 현장에서 생산된다. 세그먼트 라이닝은 쉴드 TBM 시공 중에는 굴진에 대한 반력을 얻기 위한 지지대 역할을 할 뿐만 아니라 시공 후에는 영구적인 터널 라이닝의 역할도 수행한다(Lee et al., 2012).

세그먼트 라이닝의 고품질/고강성/고강도화에 따라 세그먼트 라이닝만으로 터널의 안정성을 유지하는 사례가 증가하고 있으며, 프리캐스트로 제작되는 콘크리트의 경우 현장타설 콘크리트에 비해 품질 및 강도가 높다. 역설적으로 이러한 점은 터널 내 화재 시 콘크리트의 손상을 더 크게 하는 요인이 된다. 고온 조건에서 콘크리트의 손상의 주요원인인 스폴링(spalling)은 열팽창(thermal dilation)과 증기압(vapor pressure)이 원인으로 알려져 있다(Phan, 1996; Ulm et al., 1999; Khoury et al., 2002; Zeiml et al., 2006; Chang et al., 2007; Kodur and Phan, 2007; Choi et al., 2010).

화재에 대한 구조물의 보호 시스템은 크게 액티브 방식(active fire protection system)과 패시브 방식(passive fire protection system)으로 구분한다. 액티브 방식은 스프링클러(water sprinklers), 미스트(water mists), 포소화설비(foam deluge system)이 있으며, 이들은 센서를 이용하여 화재 초기에 화재를 감지하고 소화설비를 작동시키는 방식이다. 액티브 방식은 화재를 제어 가능할 때 소화시킨다는 개념을 기반으로 한다. 전세계의 대다수 터널들이 이 방식을 터널 화재 안전을 위해 사용하고 있다(Beard and Carvel, 2005; Melbye and Dimmock, 2006).

반면, 패시브 방식은 화재를 소화시키는 개념이 아니라 화재 시 터널 이용자들의 탈출과 소방인력의 접근을 확보하기 위해 터널 구조물의 안정성을 유지하는 보호시설의 개념이다. 화재에 의한 터널 구조물의 손상을 최소화하여 내하력을 유지하고 붕괴를 방지하기 위해 터널의 내측에 내화 패널과 뿜칠 내화재를 설치 및 시공하거나 합성섬유를 콘크리트 배합에 포함시키는 방식을 사용한다(Beard and Carvel, 2005; Melbye and Dimmock, 2006).

패시브 방식 중 내화패널을 사용하는 방법은 침매터널이나 개착박스터널과 같이 곡선이 없는 터널 내벽의 시공에 적합하고 TBM터널과 같이 곡선형태의 내벽에는 뿜칠 내화재의 시공이 편리하다. 내화패널 설치는 뿜칠 내화재에 비해 2배 가량 비용이 높은 것으로 알려져 있다(Melbye and Dimmock, 2006; Clement and Focaracci, 2011).

PP섬유와 같은 합성섬유를 콘크리트 배합에 사용하는 방법은 터널 내벽인 콘크리트 라이닝을 시공할 때, 콘크리트 단위부피(m3)당 합성섬유 1~3 kg를 포함시키는 방법으로 ISO834 화재시나리오와 같이 일반적인 화재시나리오에서는 1 kg/m3를 사용하고 RWS 화재시나리오와 같은 고강도 화재시나리오에서는 3 kg/m3를 사용하는 것으로 언급되고 있지만, 합성섬유의 함유량은 콘크리트 배합 및 합성섬유의 특성(property)에 따라 달라질 수 있다. EUROCODE2에서는 PP섬유 2 kg/m3 이상을 추천하고 있다(EN 1992-1-2, 2004).

본 연구에서는 세그먼트 라이닝을 모사한 콘크리트 블록에 합성섬유 중 PP섬유(Polypropylene fibers)를 배합하여 함유량에 따른 세그먼트 라이닝의 화재저항성능을 파악해 보고자 하였다.

2. 시험체 제작 및 시험방법

2.1 시험체 제작

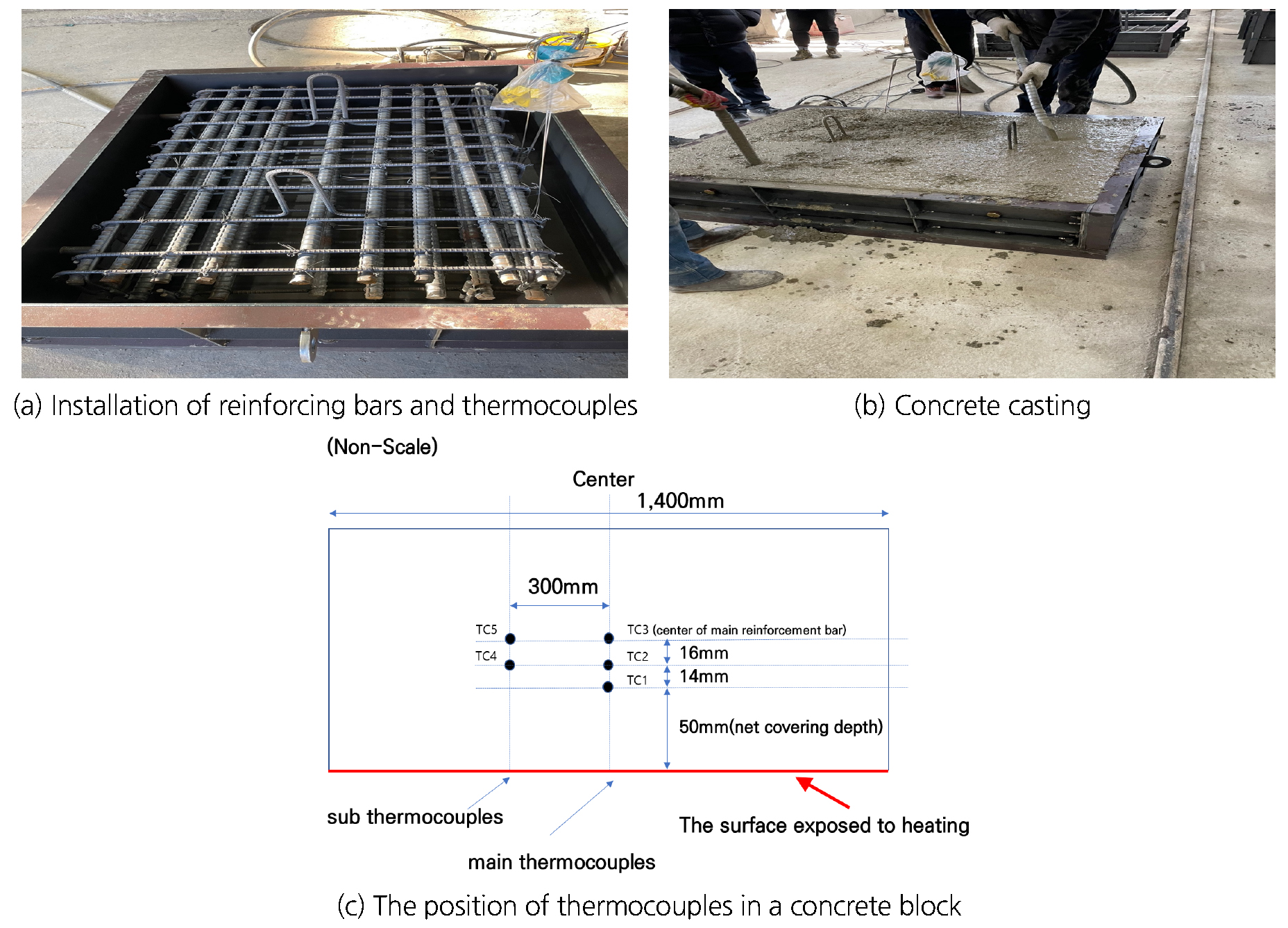

PP섬유가 혼입된 세그먼트 라이닝의 화재저항성능을 평가하기 위해 Fig. 1과 같이 시험체를 제작하였다. 시험체는 세그먼트 라이닝을 모사한 철근보강콘크리트 블록으로 제작되었다. 콘크리트는 굵은 골재 최대치수가 20 mm이고 슬럼프 50~60 mm, 공기량 5.0~5.5로 배합되었다(Table 1참조). 콘크리트 시험체의 측정강도(28일)는 평균 65.6 MPa이다.

Table 1.

Concrete mix design

|

Design strength (MPa) |

Gmax (mm) |

W/B (%) |

S/a (%) |

Slump (mm) | Unit weight (kg/m3) | ||||

|

Water (W) |

Cement (C) |

Sand (S) |

Aggregate (G) |

AD1 (%) | |||||

| 50 | 20 | 31.4 | 44.5 | 55 | 158 | 352 | 739 | 917 | 6.57 |

시험체는 PP섬유 함유량에 따라 3종류로 제작하였다. 폭렬방지를 위한 PP섬유의 경우, 단위부피당 1.0 kg 내외를 투입할 때 그 효과가 나타나는 것이 일반적이지만, 철근콘크리트 구조체에서 콘크리트 및 철근의 수열온도에 따라 구조체의 안정성을 평가할 경우에는 섬유함유량과 콘크리트의 배합에 따라 해당위치에서의 수열온도가 달라질 수 있으므로 화재저항성능시험을 통한 확인이 필요하다. 본 연구에서는 철근의 한계온도를 400°C로 설정하였기 때문에 PP섬유함유량을 단위부피당 1.5 kg, 2.0 kg, 3.0 kg로 증가시켜 시험을 수행하였다. 사용된 PP섬유의 물성은 Table 2와 같으며, 시험체 구분은 Table 3과 같다.

Table 2.

Details of PP (Polypropylene) fiber

| Items | Details | Note |

| Ingredient | Polypropylene | - |

| Length (mm) | 6.26 | - |

| Diameter (µm) | 21~40 | - |

| Specific gravity | 0.833 | KS M 3016: 2011, A (2011) |

| Tensile strength (MPa) | Min. 300 | - |

| Elongation (%) | 25~65 | - |

| Melting point (°C) | 161.2 | ASTM E794-06 (2018) |

Table 3.

PP fiber contents of test specimens

| Test specimens No. | PP fiber contents | Note |

| PP-1 | 1.5 kg/m3 | - |

| PP-2 | 2.0 kg/m3 | - |

| PP-3 | 3.0 kg/m3 | Fail due to malfunction of furnace temperature control |

화재저항성능시험을 위한 시험체는 1,400 × 1,000 × 300 mm (가열면 1,100 × 700 mm)로 제작하였다. 시험체의 내부 온도를 측정하기 위해 직경(φ) 3.2 mm 시스형 열전대(sheathed thermocouples)를 Fig. 1(c)와 같이 시험체의 중앙부와 300 mm이격 위치에 설치하였다. 열전대는 시험체의 중앙부에서 순피복두께(net covering depth)위치(TC1)와 주철근 표면(TC2)과 중심(TC3) 위치에 3개를 설치하고, 300 mm 이격된 위치에 보조 열전대(TC4, TC5)를 설치하였다.

2.2 시험방법

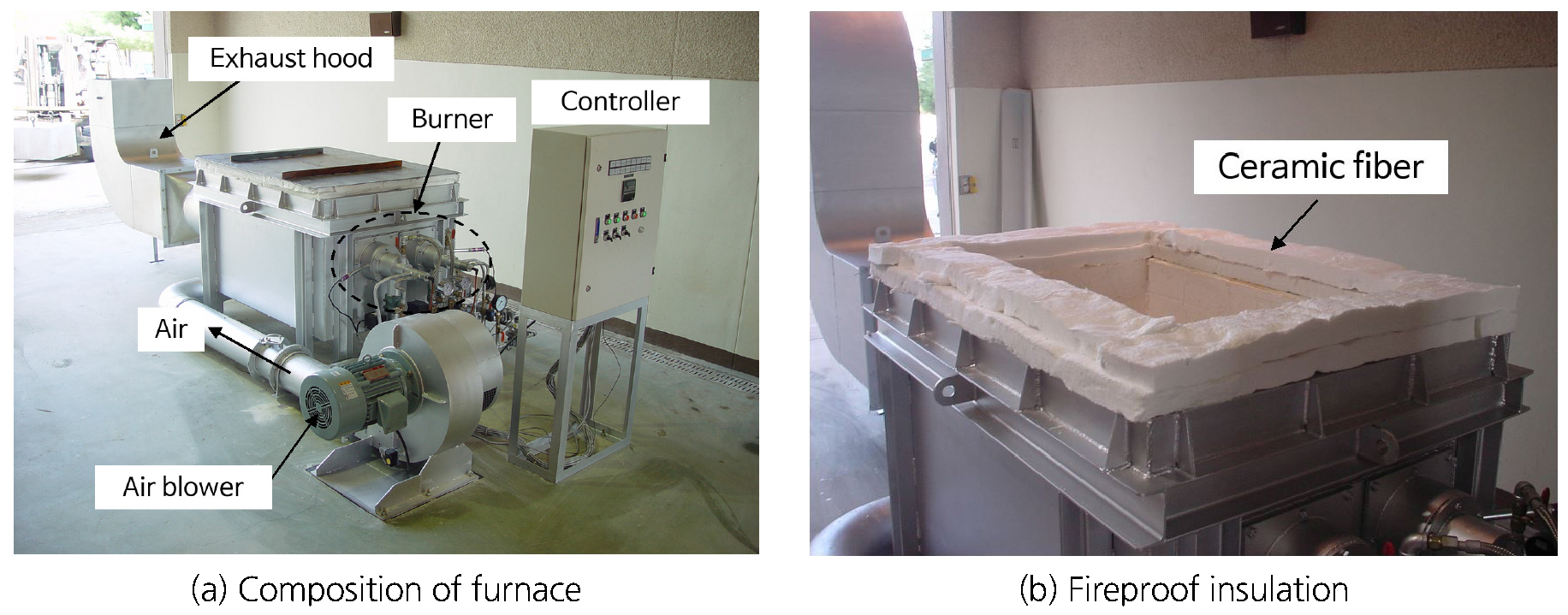

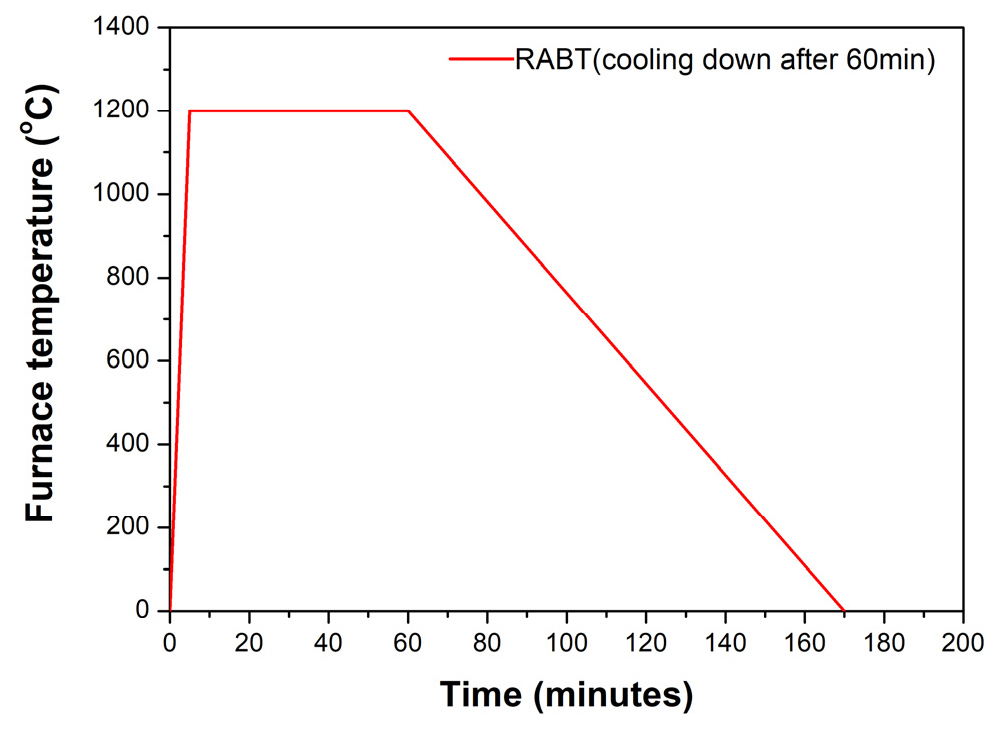

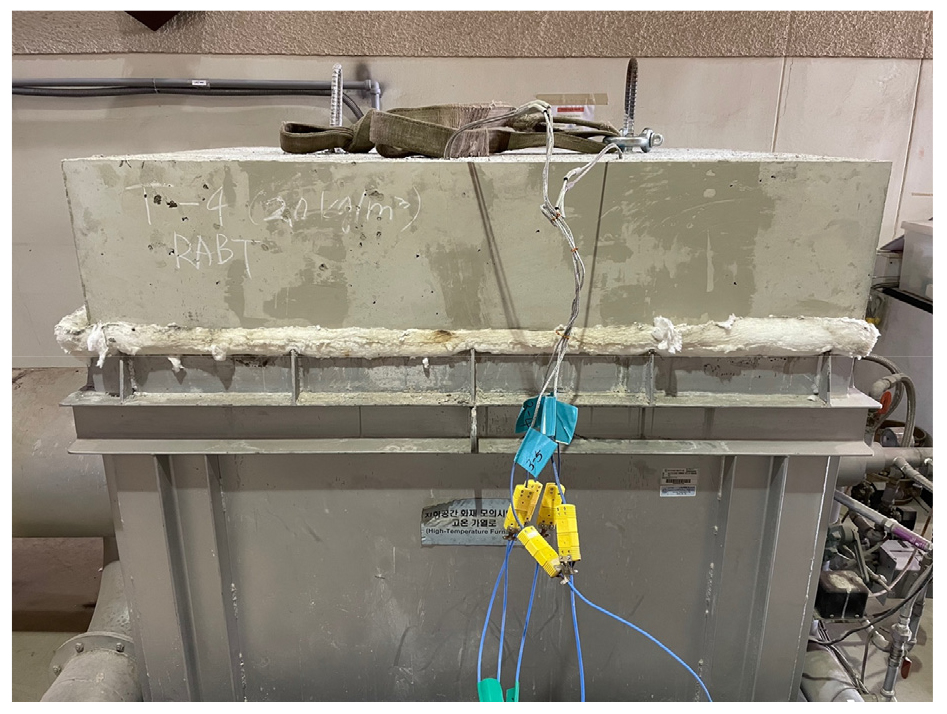

시험체는 세그먼트 라이닝과 동일한 방법으로 증기양생하였고 28일 이후, Fig. 2(a)와 같이 지하공간 화재모사용 고온가열로에 설치하였다. 지하공간에서의 화재는 지상 화재와 달리 온도의 상승이 가파르게 상승하는 특성이 있어, ITA (2004)에서는 RABT (Richtlinien für die Ausstattung und den Betrieb von Straßentunneln)와 RWS (Rijkswaterstaat)와 같이 지하공간 화재를 상정하여 만들어진 화재시나리오를 사용하도록 권유하고 있다. 본 연구에 사용된 수평가열로는 지하공간 화재를 모사할 수 있는 고온가열로이며, RABT 화재시나리오를 사용하여 시험을 수행하였다(Fig. 3).

위 가열로는 Fig. 2(b)와 같이 가열로 상부의 열린 공간에 시험체를 설치하고 그 하부를 가열하는 방식이다. 시험이 진행되는 동안 시험체 내부에 설치된 열전대를 이용하여 매 1초 간격으로 온도를 측정하였다.

3. 화재저항성능시험결과

3.1 시험체 내부 온도분포

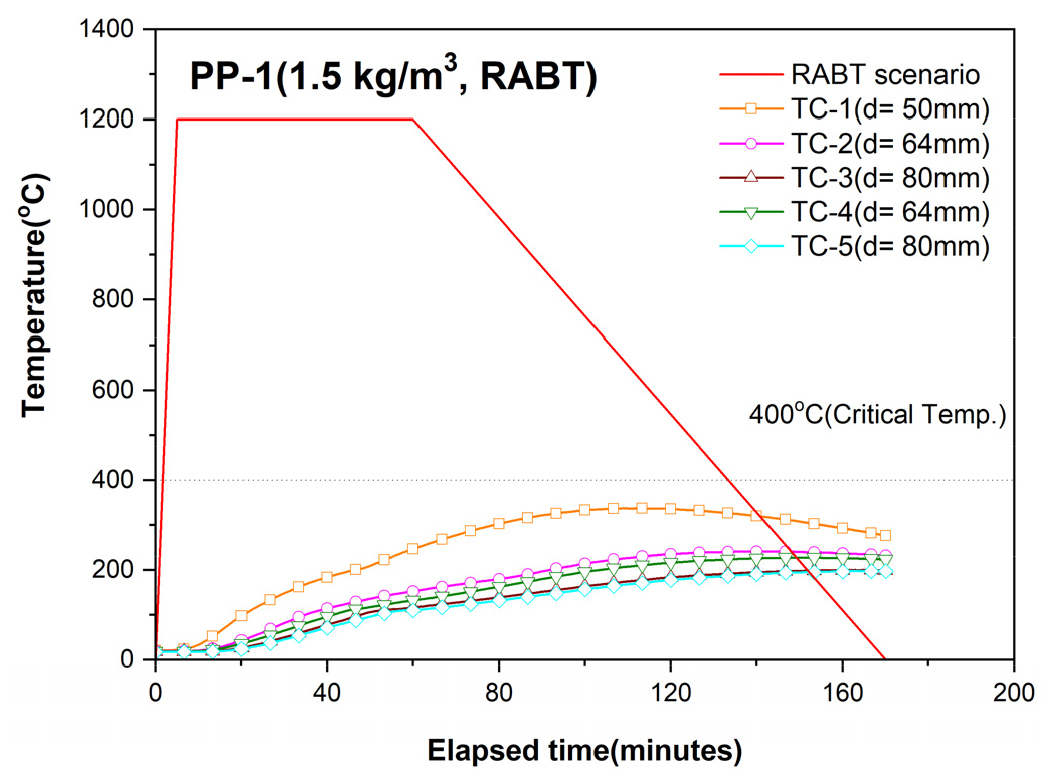

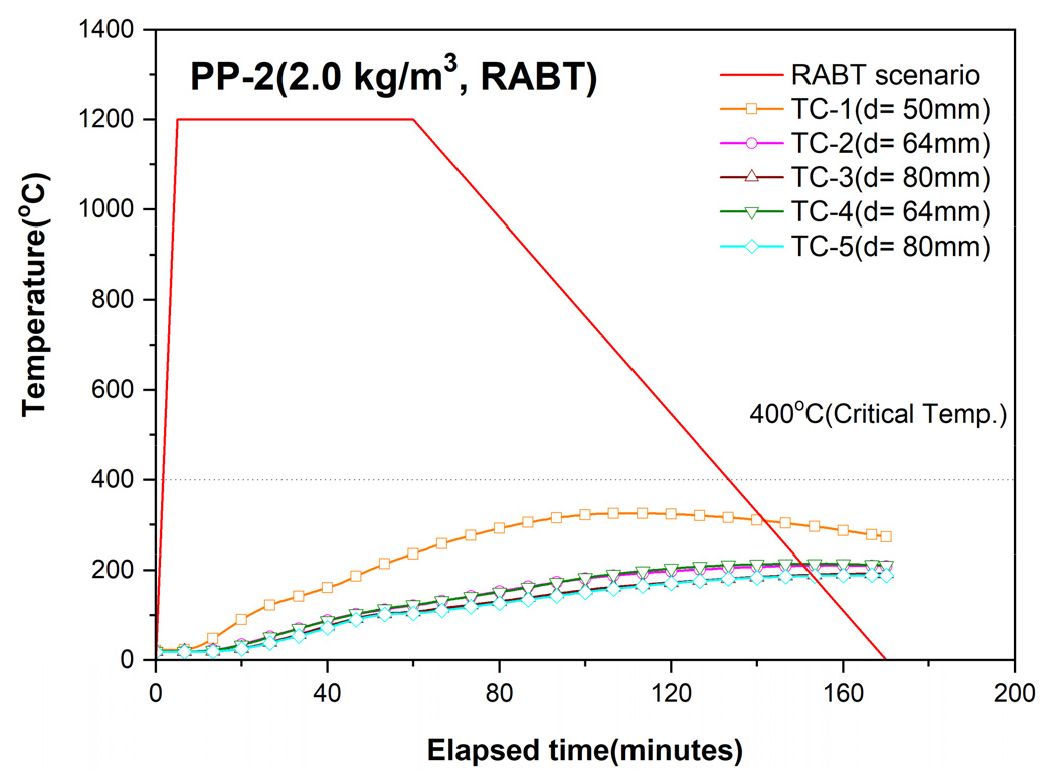

PP섬유함유량이 1.5, 2.0, 3.0 kg/m3인 세그먼트 라이닝 모사 철근콘크리트블록시험체에 대하여 Fig. 4와 같이 RABT 화재시나리오 하에서 화재저항 성능시험을 수행하였다.

화재시험이 완료된 시점(170분)에 시험체 내부에서 측정된 온도는 Table 4와 같다. PP-3의 경우 시험 진행 중 시험장비의 온도 제어 설정 오류로 인하여 RABT 화재시나리오의 최대 온도인 1,200°C를 초과하여 1,300°C에 이르는 온도에 도달하였기 때문에 결과에서 제외하였다. 해당 결과에서는 일정시간(약 27분 이상)설정온도를 초과하는 온도조건에서도 설정된 콘크리트 순피복두께에서의 측정온도가 이번 시험을 수행한 프로젝트에서 설정한 한계온도(400°C) 이하로 나타났고 폭렬(explosive spalling)과 스폴링(spalling)이 나타나지 않았다. PP-3 시험결과는 RABT화재 시나리오가 적용되지 못하였고 PP-1과 PP-2에 포함된 PP섬유 함유량으로도 목표로 하는 화재저항성능을 달성하였기 때문에 시험결과를 표기하지 않았다.

Table 4.

Peak temperature and arrival time depending on fiber contents

RABT 화재시나리오 하에서 PP-1 시험체의 피복두께(화재노출면으로부터 거리, d)가 50 mm인 위치(TC-1)에서의 최대온도는 337°C로 나타났으며, d = 64 mm (TC-2, TC-4)에서는 241°C과 227°C, 그리고 d = 80 mm (TC-3, TC-5)위치에서의 최대온도는 200°C와 198°C로 측정되었다. 같은 화재 시나리오 조건에서 PP-2 시험체의 피복두께에 따른 열전대 측정 최대온도는 d = 50 mm (TC-1), d = 64 mm (TC-2, TC-4), d = 80 mm (TC-3, TC-5)위치에서 각각 325°C, 211°C, 215°C, 193°C, 189°C로 측정되었다(Fig. 5와 Fig. 6).

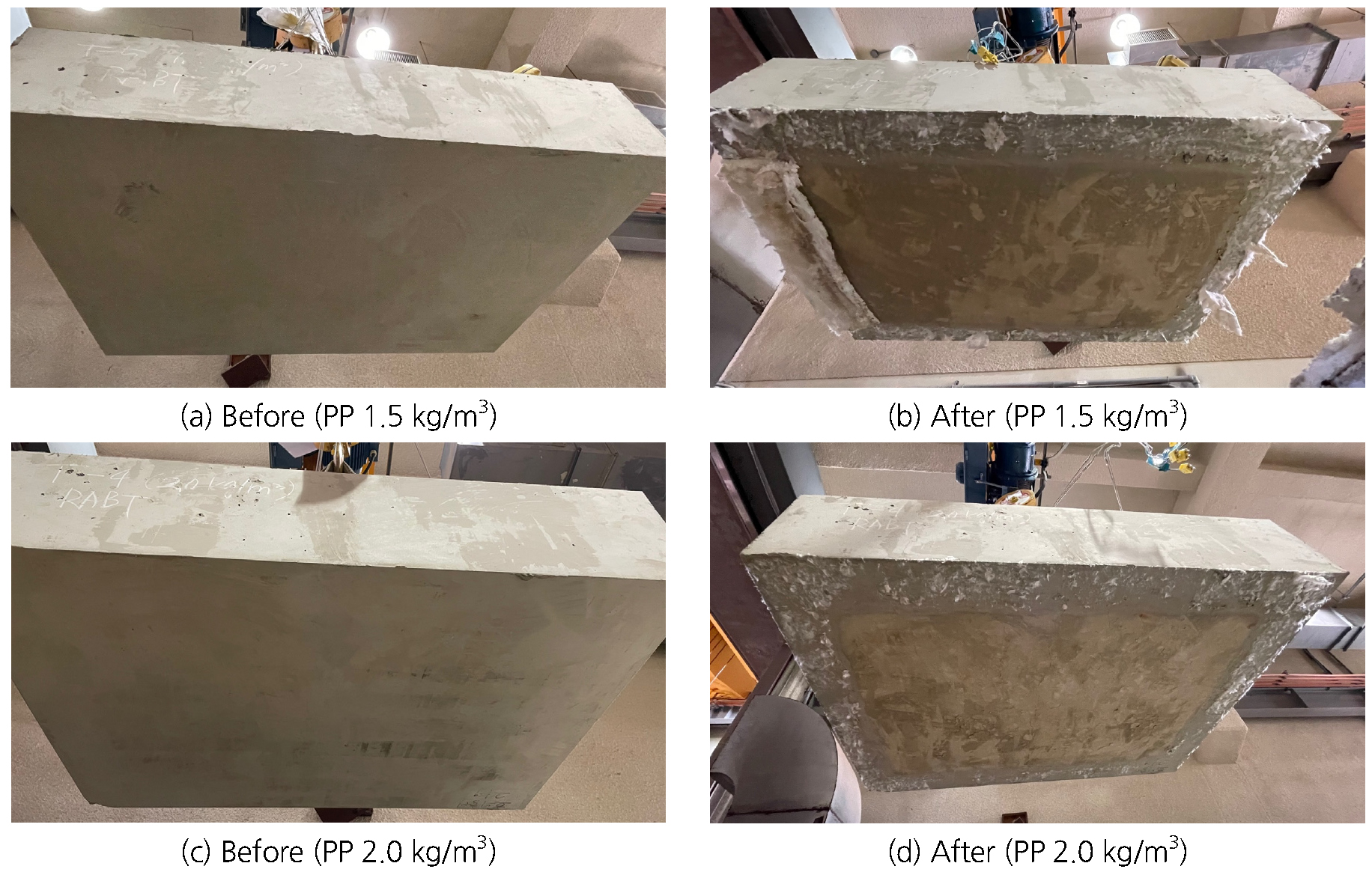

시험 완료 후 가열면을 확인한 결과, Fig. 7과 같이 시험체 표면(화재노출면)에 일부 균열 및 미미한 표면 탈락과 가열에 의한 변색이 나타났지만, 폭렬과 스폴링은 나타나지 않았다.

PP-1과 PP-2 시험체의 피복두께에 따른 각 위치에서 시험시작 후 경과시간에 따라 최대온도에 도달하는 시간을 비교해 보면, PP섬유함유량이 작을 경우 상대적으로 최대온도가 높은 것으로 나타났으며, 마찬가지로 최대온도에 도달하는 시간 역시 빠른 것으로 나타났다(Table 2 참조).

3.2 유사 합성섬유 사용 결과와의 비교

합성섬유는 경량으로 콘크리트 배합에 사용되어 콘크리트의 자중을 증가시키지 않으면서 충격, 휨, 인장 강도를 증가시켜 내구성을 향상시키는 보강재료이다. 무근 콘크리트의 경우에는 와이어메쉬(wire mesh)를 대체하여 사용 가능하며, 균열제어에 효과적인 특성을 가진다. 특히 PP섬유는 약 160°C 내외에서 녹는 성질을 가지고 있어 온도증가에 따라 균열 또는 폭렬이 발생하는 콘크리트의 화재저항성능을 향상시키는 효과를 나타낸다.

합성섬유에는 PP, PET (Polyethylene Terephthalate), NYLON, PVA (PolyVinyl Alcohol) 등이 있으며, 재료별로 다양한 기본 물성을 가진다. 콘크리트에 넣어서 사용하기 위해서는 유동성 확보 측면에서 친수성 및 유동성이 좋은 재료를 사용하는 것이 적합하다. 친수성 측면에서 보면 NYLON, PET, PP순으로 볼 수 있지만, 친수성 유제를 사용하는 방법 등을 고려할 수 있다. 본 연구에서는 가장 널리 이용되는 PP섬유를 사용하여 콘크리트의 화재저항성능을 파악해 보았다. 더불어 합성섬유 중 PET섬유를 사용하여 화재저항성능시험을 수행한 결과와 PP섬유를 사용한 결과를 비교해 보고자 하였다. PET섬유를 사용한 시험결과는 Choi et al. (2014)이 RABT화재시나리오 하에서 수행한 시험결과를 사용하였다. 이 결과는 PET섬유 사용량이 1.38 kg/m3와 2.76 kg/m3일 때의 결과이며, 3.1절에서 수행한 PP섬유 1.5 kg/m3의 결과와 비교를 수행하였다.

Fig. 8은 RABT화재시나리오 하에서 PP섬유 1.5 kg/m3를 사용한 경우와 PET섬유 1.38 kg/m3와 2.76 kg/m3를 사용한 경우의 철근콘크리트 블록 내부의 온도변화를 비교한 것이다. 비록 0.12 kg/m3의 차이가 있지만, 동일한 피복두께 50 mm에서 PP섬유 1.5 kg/m3를 사용한 경우와 PET섬유 1.38 kg/m3의 결과를 비교하면, PP섬유를 사용하였을 경우의 최대온도는 337°C인데 반해 PET섬유의 경우에는 최대온도가 789°C로 측정되어 PP섬유의 화재저항성능이 높은 것으로 나타났다. 피복두께 50 mm에서 PP섬유 1.5 kg/m3의 결과는 피복두께 100 mm에서의 PET섬유 1.38 kg/m3 결과(최대온도 347°C)와 피복두께 50 mm에서 PET섬유 2.76 kg/m3의 결과(최대온도 316°C)와 유사하게 나타났다(Table 5 참조).

Table 5.

Peak temperature and arrival time depending on fiber conditions

Hager et al. (2019)는 PP섬유의 효과는 녹는 온도와 형상에 의해 영향을 받는 것으로 언급하였다. 즉 PP섬유의 녹는점이 낮을수록 효과적이므로 녹는 온도가 256°C로 높은 PET섬유에 비해 PP섬유의 화재저항효과가 더 크게 나타난 것으로 판단된다.

4. 결 론

PP섬유를 콘크리트 배합에 사용하는 방법은 내화패널 또는 뿜칠내화재를 사용하는 방법에 비해 비용적으로 매우 효과적이다. 다만, 터널 라이닝 내측에 별도의 내화재를 설치하는 방법에 비해 터널 라이닝에 직접적인 손상이 가해진다는 점에 대해 고려할 필요가 있다.

본 연구에서는 RABT화재시나리오 하에서 PP섬유 함유량에 따른 터널 세그먼트 라이닝의 화재저항성능을 살펴보았다. 그 결과, PP섬유 함유량이 1.5 kg/m3인 경우에 온도상승에 따라 폭렬 또는 단면손실이 발생하지 않았으며, 화재노출면으로부터 50 mm위치의 최대온도가 336.8°C로 관련 프로젝트에서 요구하는 화재저항성능을 만족하였다. 그리고 PP섬유 함유량이 증가할 경우, 시험체 내부에 설치된 열전대에서 측정된 최대온도에 도달하는 시간과 최대온도가 느려지고 낮아짐을 확인하였다.

더불어 PP섬유와 유사한 PET섬유를 사용할 경우의 화재저항성능을 살펴본 결과, PP섬유를 사용하였을 경우의 최대온도가 PET섬유를 사용하였을 경우에 비해 더 좋은 화재저항성능이 나타남을 알 수 있었다. 그 이유는 PP섬유의 녹는 온도가 PET섬유의 녹는 온도보다 낮기 때문인 것으로 판단하였다.

화재저항시험의 경우 사용재료에 대한 개별 시험을 통해 그 성능을 파악하고 검증하는 것이 일반적이다. 즉, 본 연구는 특정 섬유제품과 콘크리트 배합비에 대한 결과이므로 유사 조건에서 좋은 가이드를 줄 수 있지만, 사용제품 특성의 변화와 배합비 차이에 의해 다른 결과를 보일 수 있으므로 이에 대한 주의가 필요하다.