1. 서 론

2. 워터젯 실험 방법

2.1 워터젯 절삭실험 장치

2.2 암석시편 준비

2.3 암석절삭 실험변수 설계

3. 연마재 준비 및 기본물성시험

4. 암석 절삭성능 분석

4.1 연마재 투입량 영향

4.2 이격거리 영향

4.3 연마재 종류 영향

5. 최적 대체 연마재 논의

5.1 연마재의 준비

5.2 대체 연마재 성능비교

5.3 대체 연마재의 절삭깊이 효율성 고찰

6. 결 론

1. 서 론

암반 지역에 지하공간을 개발하기 위해서는 NATM발파 공법과 TBM기계 굴착 공법이 대표적으로 사용된다. 하지만 TBM 굴착 공법은 시공 규모(굴착연장)가 작을 경우, 경제성 확보가 어렵기 때문에 국내에서는 NATM발파 공법을 주로 사용하고 있다. 하지만 NATM발파 공법으로 인해 발생하는 진동과 소음은 주변 지반의 안정성을 떨어뜨리고 인근 구조물의 균열을 발생시킨다. 또한 발파 굴착 후 여굴과 미굴의 발생으로 추가적인 보강 비용이 발생된다.

워터젯 자유면 생성 공법은 발파공법의 문제점들을 해결하기 위한 대안공법으로 활용되고 있다. 진동저감 발파공법인 스무스 블라스팅(smooth blasting)에 비해 연속적인 자유면을 가지는 워터젯 절삭 결합공법에서 발파진동은 약 49.3%가 저감된다(Oh et al., 2013). 또한 발파공에 워터젯으로 인위적 노치를 형성하여 발파 시 응력이 집중되게 함으로서, 굴착효율을 높이는 암반 발파 진동 저감 연구가 수행되었다(Kim and Song, 2015).

한편, 도심지에서 할암기를 이용한 암반 굴착 공법은 저소음 시공이 가능하나, 보통암 이상에서는 시공이 불가능하다. 워터젯 자유면을 활용한 할암기 굴착공법은 단단한 암반에서 적용 가능하고, 시공 기간과 비용이 약 30% 감소된다(Cho et al., 2016). 이와 같이 연마재 워터젯 암반 절삭기술은 다양한 형태로 자유면을 생성시킬 수 있는 장점으로 인하여 터널 및 지하공간 암반굴착 공정에 보조적인 방법으로 활용되고 있다. 워터젯을 이용하여 암반을 절삭 및 제거하기 위해서는 연마재 투입이 필수적으로 이루어 져야 한다. 워터젯 펌프에서 생성된 고속 수류에 연마재를 투입하게 되면, 연마재는 믹싱 챔버(mixing chamber)에서 혼합된 후 포커싱 튜브(focusing tube) 내에서 가속되어 암반파쇄에 필요한 높은 에너지를 가지게 된다(Momber, 2004; Oh and Cho, 2016).

워터젯에 사용되는 연마재는 높은 경도와 비중을 가지는 석류석(garnet)이 상용화 되어 주로 사용되고 있다. 연마재의 물리적 특성인 조성, 비중, 경도, 입자 형상, 표면상태, 입자 크기, 그리고 입도분포가 암석의 절삭성능에 영향을 미친다(Oh et al., 2019a). 또한 연마재의 광물 구성 또한 입자의 구조 및 경도를 결정하기 때문에 워터젯 절삭성능에 영향을 미친다(Aydin, 2014). 상기 연구에서 연마재의 비중, 경도, 입자크기가 크면 절삭성능이 증가하고, 입도 분포가 고르지 못하면 절삭성능이 전반적으로 감소하는 경향을 보인다.

Alumina 또는 silicon carbide 입자를 이용해서 기존 석류석 보다 높은 고성능 연마재 개발도 연구되고 있다(Aydin et al. 2019). 그러나 해당 고성능 연마재는 약 10% 절삭깊이 증가를 보이나 석류석보다 고가인 단점이 있다.

워터젯 암반절삭에서 연마재 투입은 필수적이지만, 연마재 비용이 전체 워터젯 공정비용에서 차지하는 비율은 약 50~60%를 차지하기 때문에 경제적으로 부담이 된다(Hashish, 2011; Joo, 2014). 또한 석류석 연마재는 국내에서 채광이 되지 않기 때문에 100% 수입을 해서 사용하고 있는 실정이다. 굴착분야에서 연마재 워터젯 활용의 경제적 한계를 해결하고, 현장에서 효율적인 워터젯 암반굴착 수행을 위해서는 대체 연마재 연구가 필수적이다.

본 연구에서는 워터젯에 사용되는 석류석 연마재의 대체 가능성을 확인하기 위해, 국내에서 쉽게 구할 수 있는 모래를 대체 연마재로 사용 가능한지 규명하고자 한다. 이에 따라 국내지역에서 수집한 현장/자연 모래 5종을 이용하여 화강암 절삭 실험을 실시하였다. 또한 기존 석류석 연마재 절삭 결과와 비교하여 암반에 대한 절삭성능을 분석하였다. 모래 연마재의 절삭성능 결과는 워터젯 공법 적용시 대체 연마재의 활용 및 경제성 확보에 도움을 줄 수 있을 것으로 기대된다.

2. 워터젯 실험 방법

2.1 워터젯 절삭실험 장치

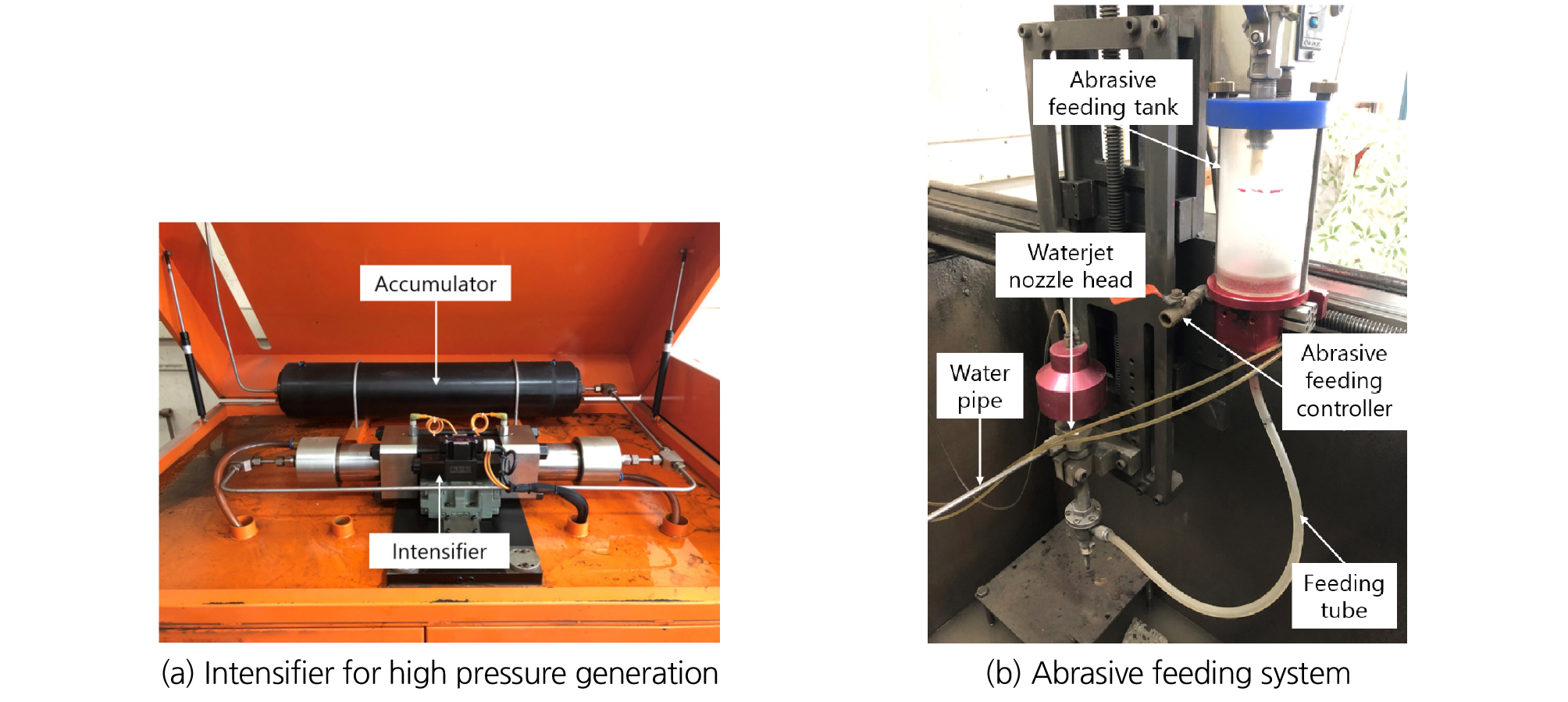

초고압 펌프는 구동모터와 유압펌프로 구성된다. 암반 파쇄를 위해 충분한 구동력 확보를 위해 50 마력 전기모터를 사용하였다. 초고압 수류 생성을 위해 사판식 피스톤 유압 펌프를 증압장치로 사용하였다. 해당 증압장치는 최대 수압을 412 MPa 및 최대 유량을 6 L/min까지 생성 할 수 있다(Fig. 1(a)). 본 연구에서 워터젯 수압과 유량은, 암반을 절삭 하기에 충분한 수압 250 MPa 및 유량 3 L/min (오리피스 직경 0.35 mm 사용)으로 결정하였다. Fig. 1(b)는 연마재 투입시스템으로 연마재 탱크 및 조절장치를 보여준다.

절삭에 있어서 노즐의 한 방향 이동은 필수적이고, 해당 노즐의 이송속도는 절삭성능에 큰 영향을 미친다. 노즐의 이동속도가 빠르면 목표지점에 작용하는 에너지 노출시간이 감소하여, 절삭성능은 감소한다. 균질한 절삭결과를 위해 일정한 이격거리에서 이송속도는 10 mm/s로 고정하여 실험을 수행하였다.

연마재는 노즐내부의 고속수류에 의한 Venturi 흡입효과에 의해 노즐 내부로 빨려 들어간다. 흡입 압력을 조절하기 위해서 연마재 투입 장치에 공기 밸브를 설치하였다. 공기 벨브의 개폐정도에 따라 연마재 투입량은 변화되며, 벨브 개폐정도(4단계)에 따른 연마재 투입량 보정실험을 미리 실시하였으며, 보정실험 결과 해당 연마재 투입장치는 2~18 g/s 범위에서 조절 가능한 것으로 확인되었다. 연마재 투입관은 내경 6 mm 연성 투명관을 사용하여 내부 연마재 흐름을 관찰 할 수 있도록 하였다. 혼합된 연마재 워터젯은 고속수류 형태로 포커싱 튜브를 통해 발사되어 대상 시편에 충격을 준다. 연마재 입자에 의한 연속된 충격에너지는 암반의 절삭을 가능하게 한다. 본 연구에 사용된 포커싱 튜브의 내부 직경과 길이는 각각 1.02 mm, 76.2 mm이다.

2.2 암석시편 준비

워터젯 실험을 위해 사용된 암석 시편은 전라북도 익산시 황등면에서 채취한 절리가 없는 신선 화강암을 사용하였다. 일축압축강도는 약 208 MPa로 매우 단단한 암석 시편으로, 직육면체 모양(길이 300 mm, 폭 150 mm, 높이 150 mm)로 준비하였다. 시편의 자세한 물리적 특성은 Table 1과 같다. 한편 시편의 설치는 테이블 형태의 고정장치를 이용하여 워터젯 절삭시 시편이 움직이지 않도록 하였다.

Table 1. Properties of the rock specimen

| Property | Value |

| Rock type | Granite |

| Density (kN/m3) | 25.8 |

| Porosity (%) | 0.68 |

| Absorption ratio (%) | 0.25 |

| Uniaxial compressive strength (MPa) | 208.5 |

| Tensile strength (MPa) | 10.2 |

| P-wave velocity (m/s) | 3394 |

2.3 암석절삭 실험변수 설계

본 연구는 연마재 종류에 따른 절삭성능을 확인하는 실험이므로, 워터젯 에너지 크기와 관련된 수압(250 MPa), 유량(3 L/min), 이송속도(10 mm/s)는 고정하고 연마재 종류와 투입량을 기본 실험변수로 결정하였다. 연마재 투입량은 총 4가지 경우로 투입량을 점차 증가하면서 절삭성능을 확인하였다. 투입량은 다수의 연마재 입자를 공기 밸브로 조절하여 흡입 압력을 조절하기 때문에 매회 정확한 정량으로 투입하는 것이 매우 어렵다. 따라서 실험이 끝난 후 매회 투입량을 확인하여 3.7 ± 0.8 g/s, 7.0 ± 1.0 g/s, 10.0 ± 1.5 g/s, 15.0 ± 2.5 g/s와 같이 오차를 포함한 4단계의 기준 투입량으로 결정되었다.

현장에서 워터젯 노즐과 대상 암반과의 이격거리(SOD)는 대략 100~200 mm를 가지기 때문에, 이격거리에 따른 영향을 확인하기 위해 100 mm와 200 mm로 구분하여 실험을 실시하였다. 절삭성능 평가는 절삭된 단면의 중심에서 측정된 절삭깊이(mm)와 단위길이당 제거된 부피(mm3/mm)를 기준으로 하였다. 절삭깊이와 제거된 부피는 최소 3번 이상 측정하여 평균값을 사용하였다.

3. 연마재 준비 및 기본물성시험

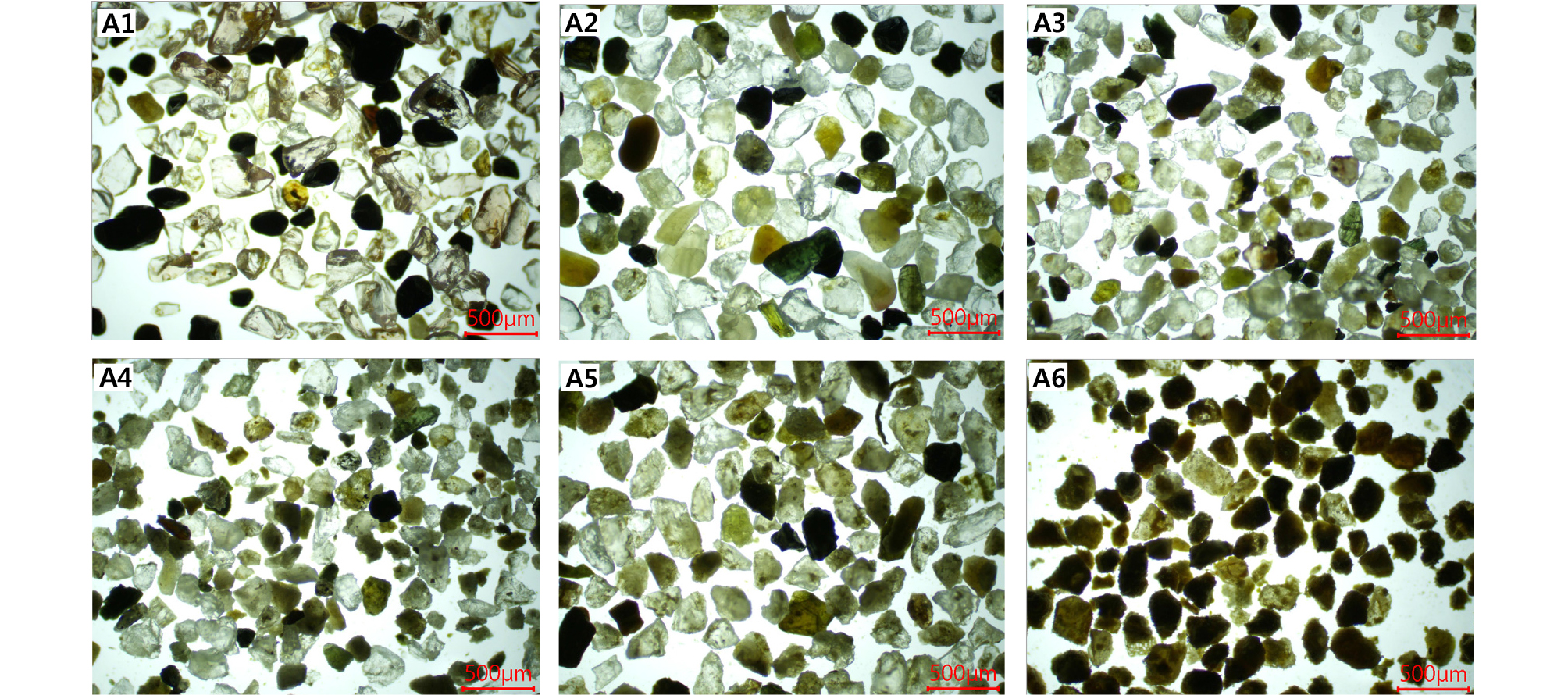

연마재는 기존 사용된 석류석 1종(A1)과 국내 5곳의 자연/공사현장에서 수집한 모래(A2~A6)를 준비하였다. 모래 연마재는 부산광역시 내 3개 지역(강서구, 사하구, 금정구), 대구광역시 달성군 1곳, 그리고 충청남도 태안군 1곳에서 수집하였다. 연마재는 입자의 크기에 따라 성능이 달라질 수 있다. 입자 크기의 영향을 최소화하기 위해, 체가름을 통해 60~80 mesh 범위를 만족하는 연마재 입자들을 확보하였다.

연마재의 기본물성은 XRD를 통한 광물구성성분, 비중(ASTM, 2010), 현미경을 통한 평균 입자크기로 결정하여 시험을 수행하였다. 본 연구에서 사용된 연마재 기본 물성은 Table 2와 같다. 광물구성성분은 입자의 경도 및 주요 광물의 순수도를 확인하기 위해서 필요하다. 석류석의 경우 알만딘(Almandine) (또는 파이로프(Pyrope)) 광물의 함량이 석류석의 광물 순수도를 확인하는 지표가 된다. 모래의 경우 경도가 큰 석영(Quartz) 함량이 지표가 된다.

Table 2. Physical properties of abrasives

비중은 초고속 수류에서 연마재의 운동에너지를 결정하는 인자로 일반적인 석류석의 경우 3.6~4.0의 값을 가진다. 본 비중 시험에서, 석류석의 비중은 3.62이고, 모래의 비중은 평균적으로 2.40~2.54를 가지는 것으로 확인되었다.

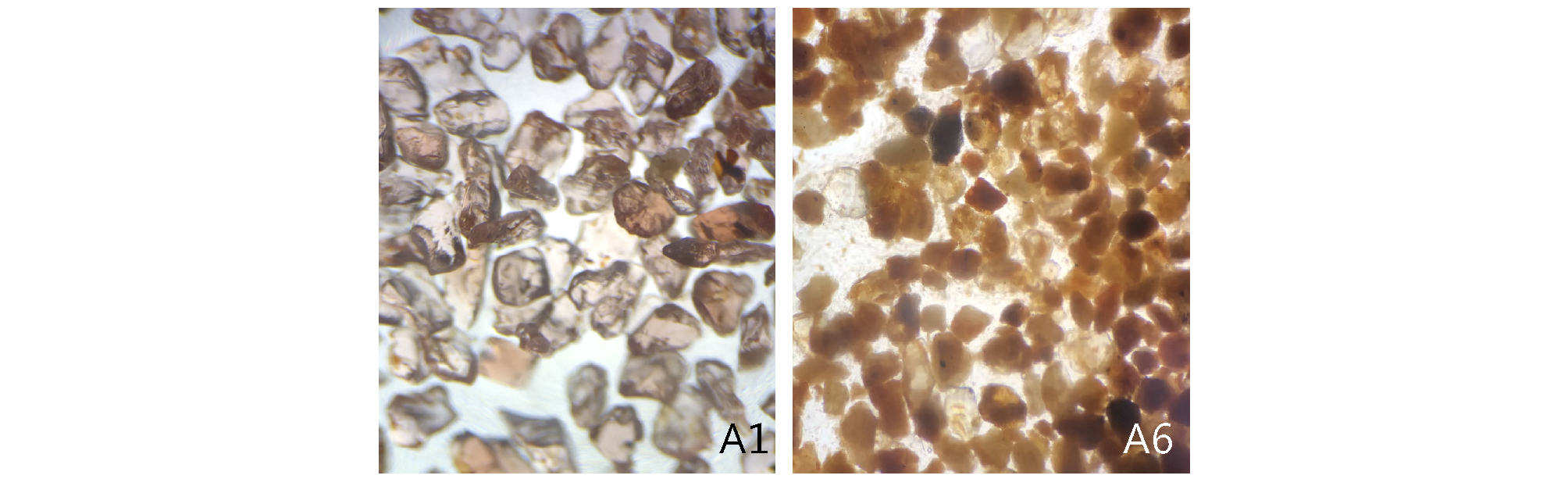

60~80 mesh 체를 이용하여 확보한 모래 시료라고 해도, 실제 연마재의 평균 입자 크기는 각각 다를 수 있다. 실제 평균 입자크기를 확인하기 위해 현미경을 이용하여 연마재 시료당 120개의 입자의 직경을 측정하여 평균값 및 표준편차를 구하였다. Fig. 2는 현미경을 이용하여 촬영된 연마재의 크기 및 형상을 보여준다. 현미경 분석결과, 확보된 시료의 전체적인 평균 입자크기는 0.223~0.280 mm의 범위를 가지는 것으로 확인되었다(Table 2 참조).

4. 암석 절삭성능 분석

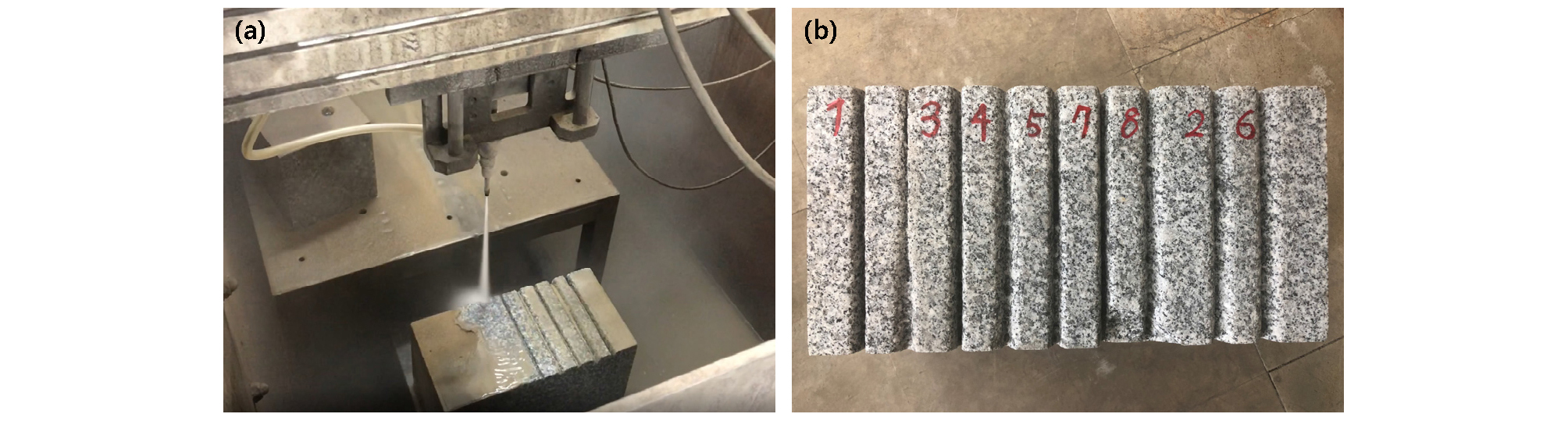

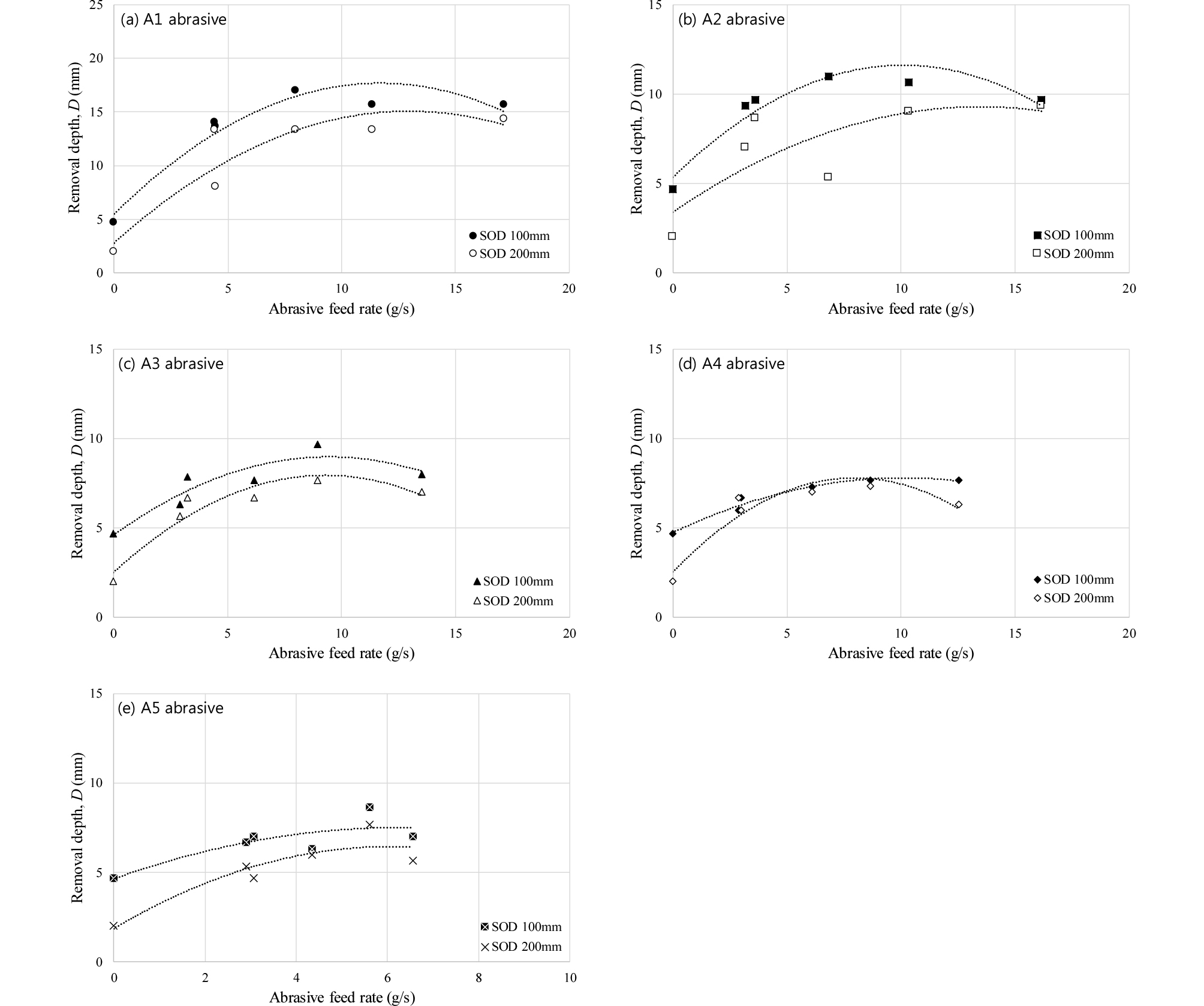

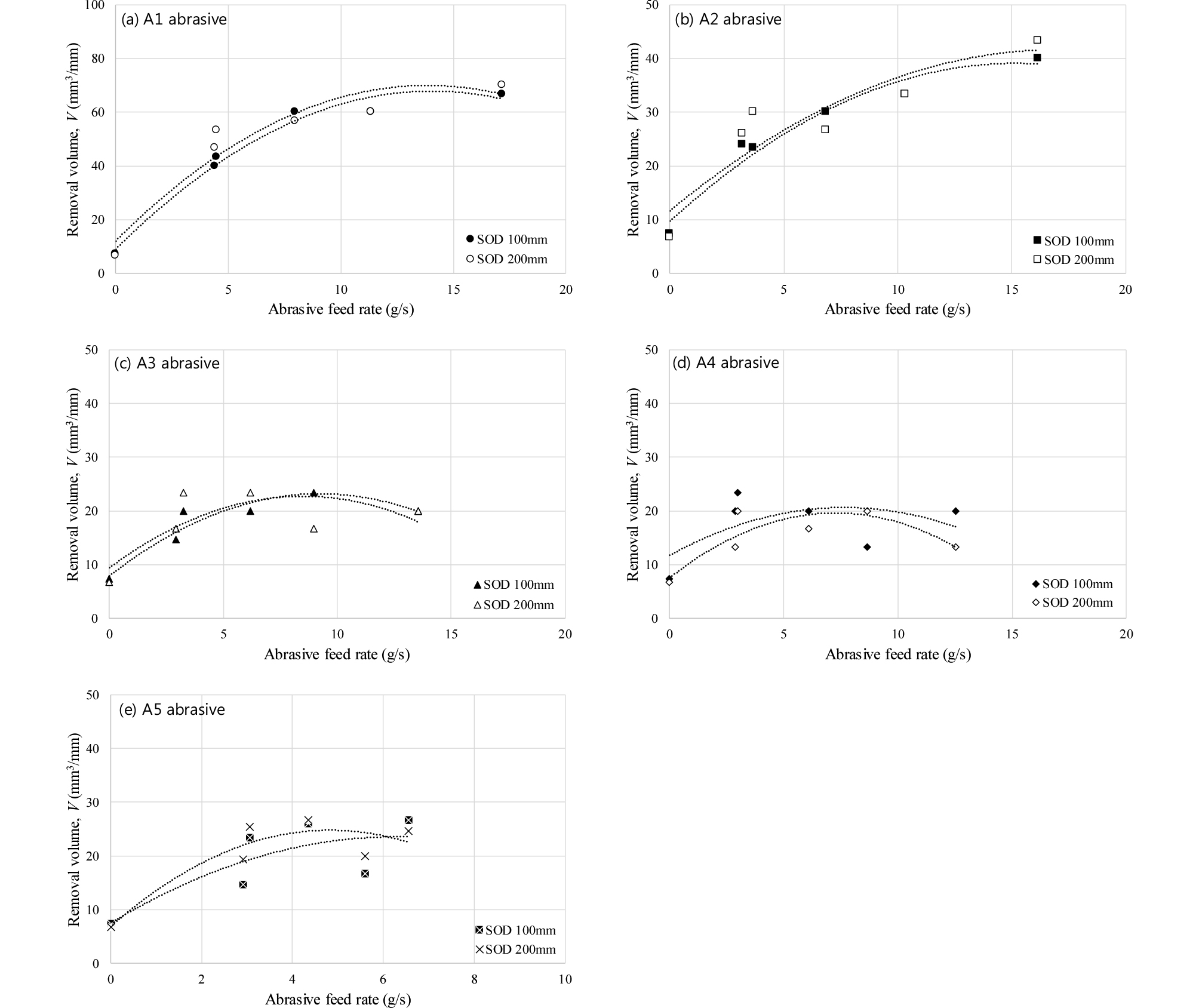

Fig. 3은 연마재 종류와 실험변수에 따른 실제 화강암 시편 절삭수행과 절삭 후 시편의 사진이다. 각 대체 연마재별 절삭성능 분석을 위해 연마재 투입량에 따른 절삭깊이 및 부피를 기본적으로 분석하였다. Fig. 4는 연마재 종류에 따른 절삭깊이 결과이다. Fig. 5는 연마재 종류에 따른 절삭부피 결과이다. 이격거리(SOD) 영향을 확인하기 위해 100 mm와 200 mm 이격거리에서의 절삭성능 결과를 같이 표기하였다.

4.1 연마재 투입량 영향

연마재 투입량에 따른 절삭성능(깊이 및 부피)은 본 연구에서 사용된 노즐 시스템(orifice, mixing chamber, focusing tube)조건에서, 약 8 g/s 이상의 투입량을 초과하면 대부분 감소되는 것으로 분석되었다. 이와 같은 최적 투입량 이후 절삭성능의 감소는 Oh et al. (2019b)의 실험결과와 비슷한 경향을 보인다. 최적 투입량 이후의 절삭성능 감소는 믹싱 챔버 및 포커싱 튜브에서 연마재 입자간의 충돌로 인한 에너지 손실 때문이다. 따라서 포커싱 튜브의 기하학적 크기가 증가하면 최적 투입량은 증가하는 경향을 가진다. 석류석(A1)의 최적 투입량은 약 13~14 g/s 이며, 모래 연마재의 경우(A2~A5)는 대부분 석류석의 최적 투입량 보다 낮은 값을 가지는 것으로 분석되었다. 이와 같은 결과는 모래 연마재 사용시 과다 투입이 되지 않도록 최적 투입량 확인이 반드시 필요함을 보여준다.

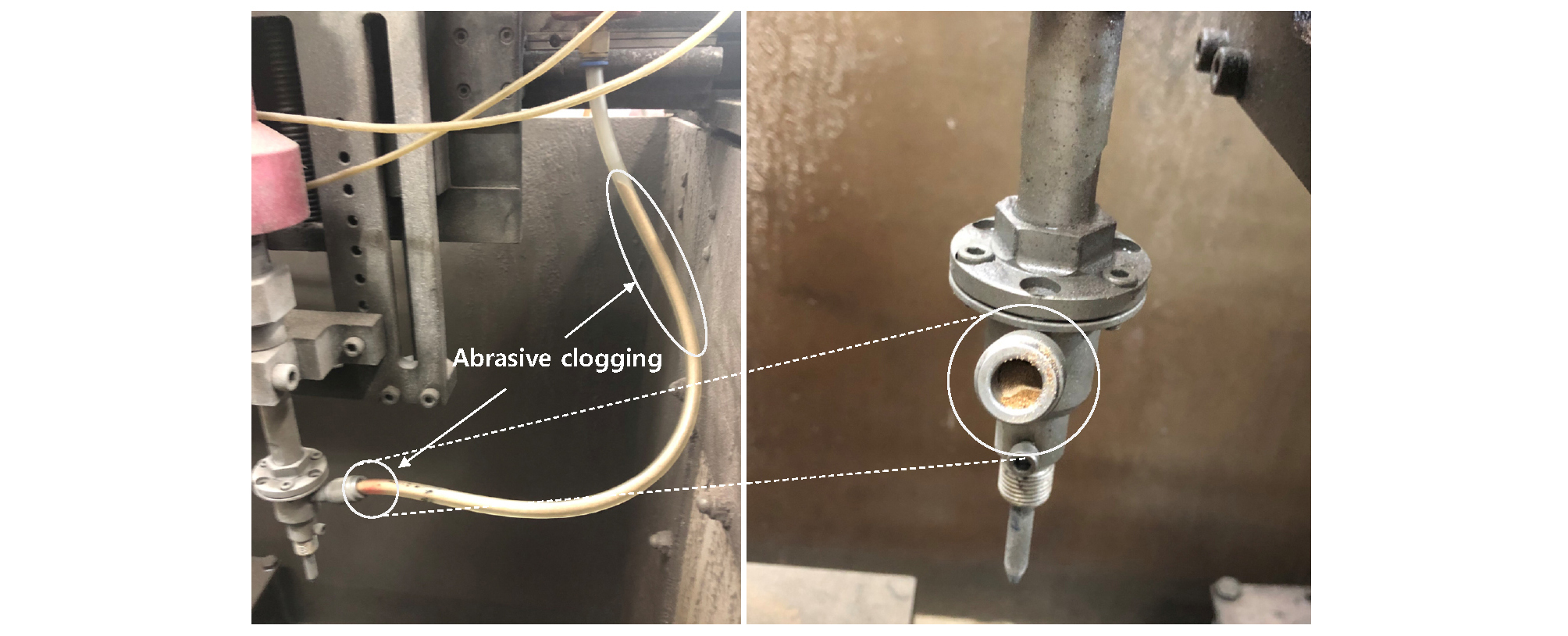

A6 연마재의 경우, 연마재 투입관 및 연마재 흡입구에서 막힘(clogging)현상이 발생하여 연마재 투입이 불가능하였다. 연마재 투입이 이루어 지지 않음에 따라 절삭 실험이 불가능하였다. Fig. 6은 연마재 투입관 및 노즐의 흡입구에서 연마재 입자의 뭉침으로 인한 막힘현상을 보여준다. A6 모래 연마재의 경우, 토사 굴착현상에서 획득된 모래로 다수의 점토 물질을 가지고 있음을 확인하였다. A6의 XRD 성분분석을 보면 Kaolin 와 Illite가 약 20% 정도 포함되어 있다(Table 2 참조).

미세입자인 점토 물질은 워터젯과 같은 습한 환경에서 입자가 부분 포화되어 일종의 점착력을 가지게 된다. 이와 같은 점착력은 입자끼리 뭉쳐져 관 막힘 현상을 유발한다. Fig. 7은 석류석(A1)과 점토를 가진 모래(A6)를 임의로 포화시켜 점토입자의 팽창 및 부유를 관찰한 사진이다. 석류석 연마재는 포화가 된 후에도 모래 입자들이 명확하게 관찰되나, A6 연마재의 경우 물 접촉 이후 점토의 부유와 팽창이 관찰 되었다. 연마재의 관 막힘 현상은 현장에서 워터젯 절삭 시간 및 비용을 증가시키는 요인이다. 따라서 모래를 대체 연마재로 사용할 때, 점토의 포함 여부 및 비율을 확인해서 관 막힘 현상을 최소화하는 것이 매우 중요하다.

4.2 이격거리 영향

현장 워터젯 절삭에서 이격거리는 노즐 시스템이 돌출된 암반과의 파손과 적절한 절삭 폭을 확보하기 위해 100 mm 이상을 유지하는 것이 일반적이다. 그러나 이격거리가 과도하게 증가(e.g., 300 mm 이상)하면 절삭깊이가 급격하게 감소할 수 있다. 본 연구에서는 이격거리(SOD) 영향을 살펴보기 위해 100 mm 와 200 mm의 이격거리에서 실험을 수행하여, 절삭깊이와 절삭 후 제거된 부피를 분석하였다. Fig. 4의 절삭깊이 결과를 살펴보면, 이격거리의 증가에 따라 모든 연마재에서 절삭깊이가 평균적으로 10% 이상 감소함을 확인 할 수 있다. 그러나 절삭부피 측면에서는, 대부분의 연마재에서 이격거리의 영향이 미미함을 확인 할 수 있다(Fig. 5).

4.3 연마재 종류 영향

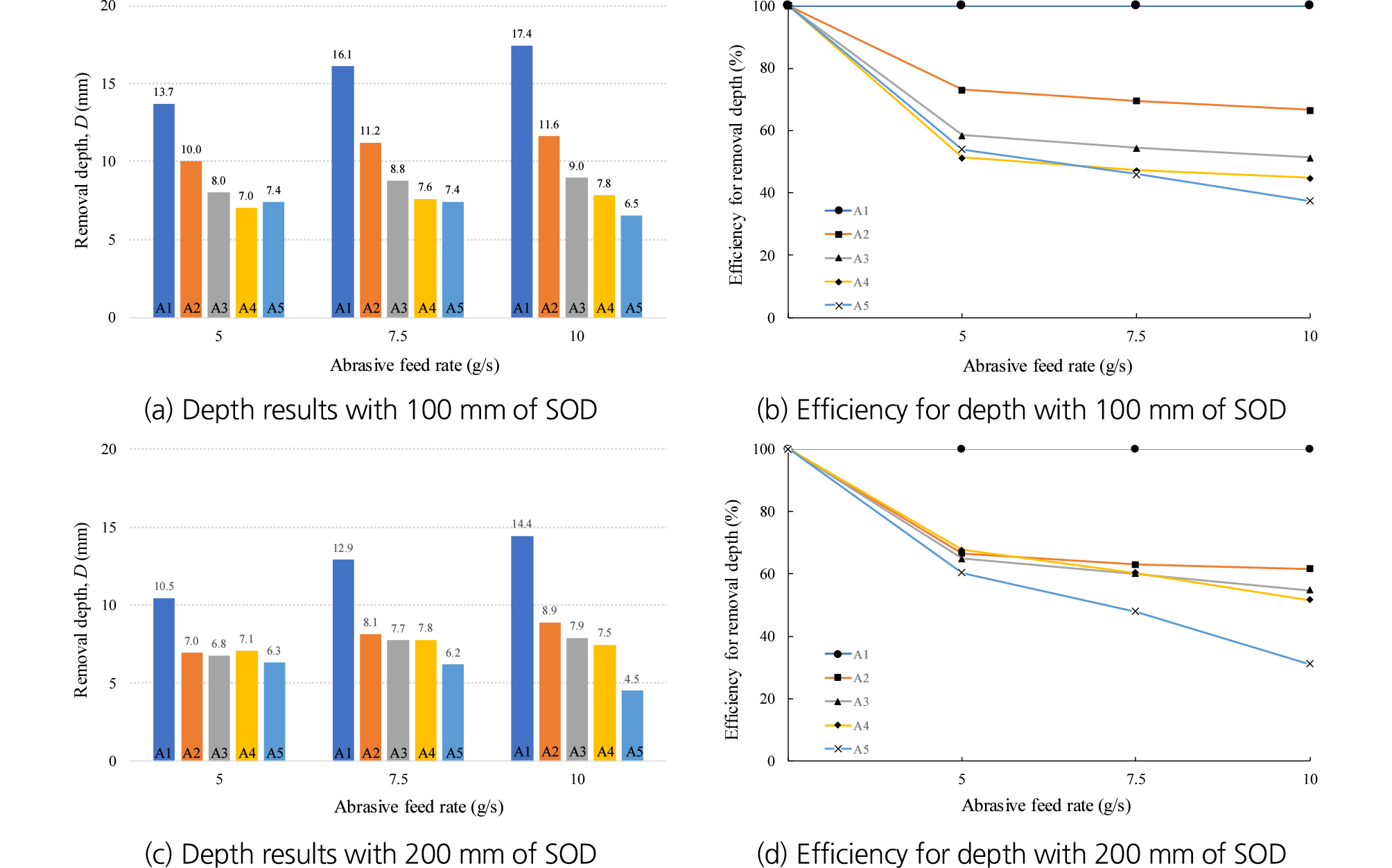

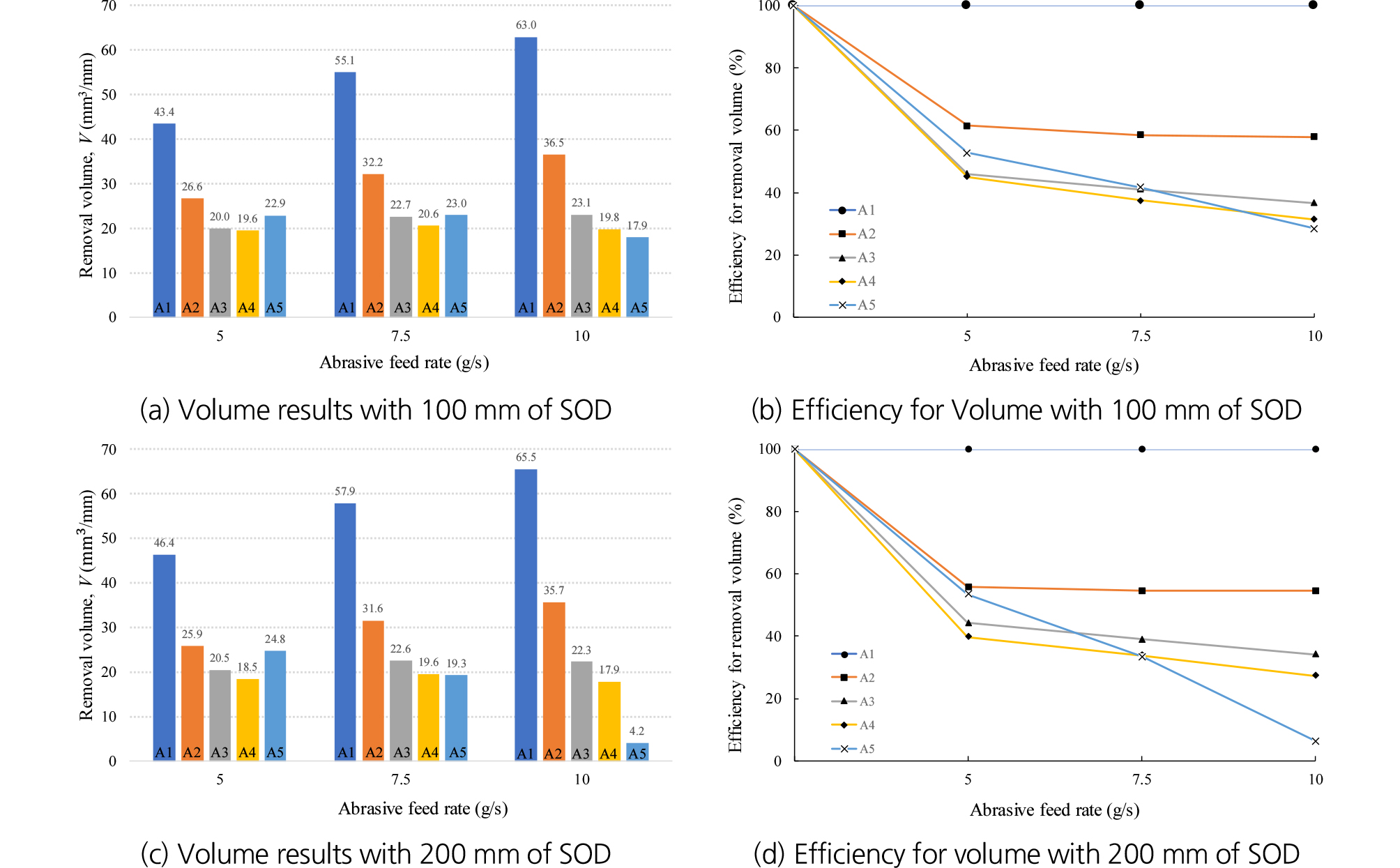

Fig. 8은 연마재 종류에 따른 절삭깊이의 비교 및 효율성을 보여준다. 상용화된 석류석 연마재(A1)의 절삭성능이 가장 우수하기 때문에, 석류석 절삭성능을 기준으로 다른 연마재의 효율성을 비교하였다(Fig. 8(b), 8(d) 참조). 동일한 연마재 투입량에서 연마재 종류 영향을 분석하는 것이 결과분석에 의미가 있다. 따라서 Fig. 4와 Fig. 5의 연마재 투입량에 따른 절삭성능을 이차곡선으로 가정하여, 해당 이차곡선에서 연마재 투입량 5 g/s, 7.5 g/s, 그리고 10 g/s 일 때의 절삭깊이 및 부피 값을 산정하였다. 투입량 10 g/s의 경우, 대부분의 연마재 타입에서 최적 투입량을 초과하는 값으로 간접적으로 초과 투입량 상황을 대변하는 실험 경우(case)이다.

석류석 절삭깊이 성능을 100%으로 고려하였을 때, 연마재 A2의 절삭깊이 성능이 대체 모래 연마재 중에 가장 우수하였으며, 연마재 투입량 5.0 g/s 및 이격거리 100 mm 조건에서 절삭 효율성은 석류석 대비 73%로 평가 되었다. 모래 연마재의 절삭깊이 성능은 전반적으로 A2, A3, A4, A5의 순서로 감소하는 경향을 보였다. 연마재 투입량이 증가함에 따라 모래 연마재의 전반적인 효율성은 석류석 대비 감소하는 경향을 가지는 것으로 분석되었다. 또한 이격거리가 200 mm로 증가하면 모래 연마재(A2~A4)에 따른 절삭 효율성(65~68%, A5 제외)이 대체적으로 비슷해 지는 것으로 분석되었다(Fig. 8(d)). A5의 경우, 다른 모래 연마재 보다 절삭 효율성 면에서 다소 낮은 경향성을 보인다.

Fig. 9는 이격거리 및 연마재 종류에 따른 절삭부피 비교 결과이다. 연마재 투입량이 5.0 g/s 일 때를 기준으로 제거된 부피를 비교하면 석류석(A1)이 월등히 높은 성능을 가지는 것으로 확인되었다. 모래 연마재(A2~A5) 중에서는 A2 연마재가 역시 비교적 높은 효율성을 보였다. 석류석(A1) 연마재의 제거 부피를 100%으로 고려하면, A2 연마재의 제거부피 효율성은 61%(이격거리 100 mm 조건)로 평가되었다. 이격거리가 200 mm로 증가하면 절삭 효율성은 53%로 다소 감소하였다.

반면에 A5 연마재가 제거부피 효율성 측면에서 대체적으로 가장 낮은 값을 보였다. 특히 연마재 투입량이 증가함에 따라 절삭 효율성은 감소하였다. A2 연마재와 비교하면, A2 연마재는 최적 투입량이 석류석과 비슷하기 때문에 연마재의 투입 증가분에 따른 절삭효율은 비교적 일정함을 보였다. A1과 A2의 최적 투입량은 약 13~14 g/s인 반면에 A5 연마재는 최적 투입량이 5~6 g/s로 매우 낮기 때문에 연마재 투입량의 증가분에 따른 에너지 손실이 많이 발생하는 것으로 분석된다. 특히 이격거리 200 mm 일 때(Fig. 9(d) 참조), 연마재 투입량이 5 g/s에서 10 g/s으로 증가함에 따라 A5의 절삭부피에 관한 효율성은 급격히 감소하는 것을 확인 할 수 있다.

5. 최적 대체 연마재 논의

본 연구에서 확보된 절삭성능 결과를 살펴보면 석류석 연마재를 제외하면 대체적으로 A2 모래 연마재가 높은 절삭성능을 보인다. 반면에 A4, A5는 대부분 토목현장에서 채취된 모래로 절삭성능이 낮은 것으로 분석된다. 토목현장 모래는 생성 및 시공 시 암반에서 파쇄되어 입자에 다수의 미세절리가 존재할 수 있다. 이와 같은 입자 내부의 미세절리는 충격시 연마재로서의 역할을 충분히 수행하지 못한다. A6 연마재 역시 굴착현장에서 수집한 모래이기 때문에 다수의 미세절리와 더불어 점토 물질의 함유로 연마재 투입이 거의 불가능하였다.

A2와 A3 연마재는 바다에서 채취된 모래로 생성환경 측면을 고려하면, 지속적인 파랑의 작용으로 상대적으로 큰 미세절리를 가지고 있는 입자는 이미 파괴되어, 실제 백사장에 존재하는 입자의 미세절리 양은 상대적으로 낮을 것이다. 이와 입자의 생성 구조적인 이유로 바다에서 확보된 A2와 A3 연마재가 상대적으로 높은 효율성을 가지는 것으로 분석된다.

한편 A2 연마재가 A3 연마재 보다 높은 절삭 효율성을 가지는 것은 입자크기 때문으로 분석된다. A2의 연마재 입자 직경은 A3에 비해 약 20% 크다. 이와 같은 결과는 비슷한 조건(비중 및 광물조성)의 연마재일 경우, 입자의 크기가 매우 중요함을 보여준다. Oh et al. (2019b)의 결과에서도 연마재의 입도가 크고 균질 할수록 절삭 성능이 증가함을 보고하였다. 이에 따라 대체 연마재로서 높은 성능을 보이는 A2 연마재를 대상으로 입자의 크기에 따른 효율성 분석을 추가적으로 수행하였다.

5.1 연마재의 준비

입자크기에 대한 영향을 기존 사용된 석류석 연마재와의 비교 분석하기 위해서 본 실험에 사용된 연마재(60~80 mesh)보다 큰 연마재(40~60 mesh)를 준비하였다. 실험에 사용된 워터젯 노즐 시스템에서 투입 가능한 최대 연마재 크기는 40 mesh이다. 분석대상 연마재는 A1 (석류석) 및 A2 (바다모래)로 40~60 mesh 범위에 충족하도록 체를 이용하여 입자를 선별하였다.

60~80 mesh 크기로 정의된 연마재는 ‘S’로 표기하고, 40~60 mesh의 입자 크기로 증가시킨 연마재는 ‘L’로 표기하여 기존과 동일한 조건에서 절삭 실험을 수행하였다. 준비된 연마재(A1과 A2)의 입도 크기는 Table 3과 같다. A1의 경우, 입자크기(직경)는 0.246 mm에서 0.498 mm로 약 2배 증가된 시료로 확보하였다. A2의 경우, 입자크기는 0.274 mm에서 0.388 mm로 약 42% 증가된 연마재 시료로 확보하였다. A2 현장 바다모래의 경우 40 mesh에 가까운 큰 입자가 자연상태에 거의 없기 때문에, 입자의 크기 증가분이 A1에 비해 작다. A1은 동일한 석류석 물성을 가지는 제품에서 40~60 mesh 입자를 주문하여 실험에 사용하였다.

Table 3. Particle size after filtering for A1 and A2 abrasive

| Symbol | Filter mesh | Average particle size [mm] | Stand deviation [mm] |

| A1-S | 60-80 mesh | 0.246 | 0.068 |

| A1-L | 40-60 mesh | 0.498 | 0.048 |

| A2-S | 60-80 mesh | 0.274 | 0.051 |

| A2-L | 40-60 mesh | 0.388 | 0.060 |

5.2 대체 연마재 성능비교

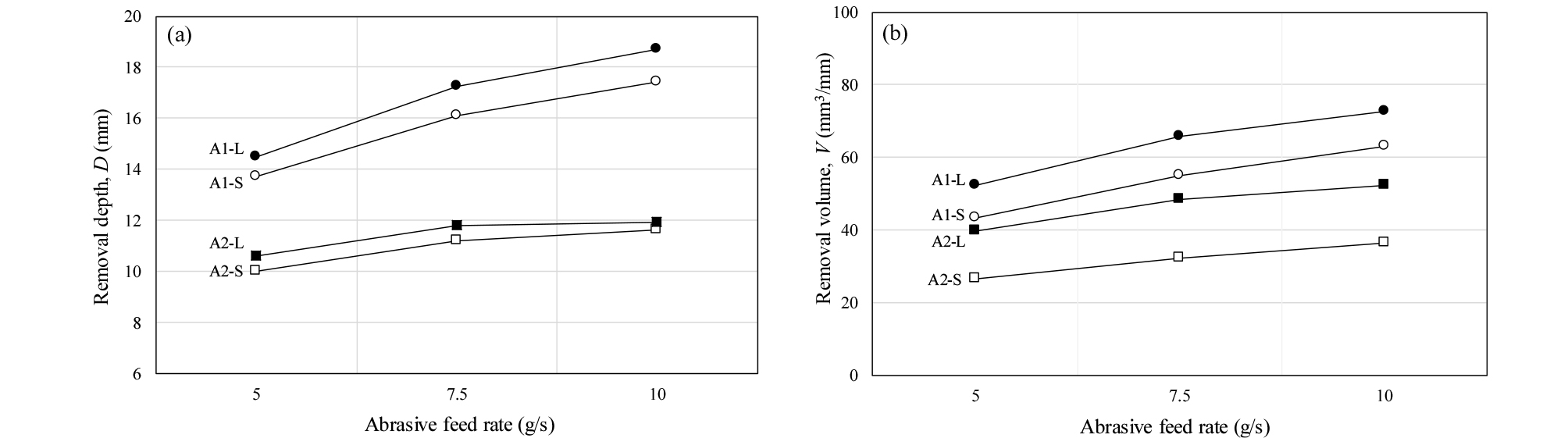

Fig. 10은 기존 석류석 연마재(A1)과 대체 연마재(A2)의 입자 크기에 따른 절삭성능 비교 결과이다. Fig. 10(a)는 연마재 투입량에 따른 절삭깊이 결과로, 입자 크기가 증가(S→L)하면 절삭깊이도 증가함을 보여준다. A2의 입자크기가 약 42% 증가함에 따라, 절삭깊이는 약 10% 증가하고 절삭으로 제거된 부피는 약 25% 증가하였다.

A1-S와 A2-L의 비교에서 A2의 입자가 월등히 큼에도 불구하고, 석류석(A1) 입자가 가지는 높은 비중값 및 경도값을 압도할 수 없음을 보여준다. 이와 같은 결과는 입도 크기 보다 연마재의 물리적인 특성값(비중, 경도 등)이 더 중요함을 간접적으로 보여준다. 반면에 절삭부피(Fig. 10(b))결과는 입자가 큰 모래 연마재(A2-L)를 사용할 경우, 작은 입도를 가지는 석류석(A1-S)과 근접한 절삭성능을 보여주는 것으로 분석되어, 제거량(부피)이 중요한 암반절삭 공정에서는 입자가 큰 모래 연마재의 효용성이 높을 것으로 판단된다.

5.3 대체 연마재의 절삭깊이 효율성 고찰

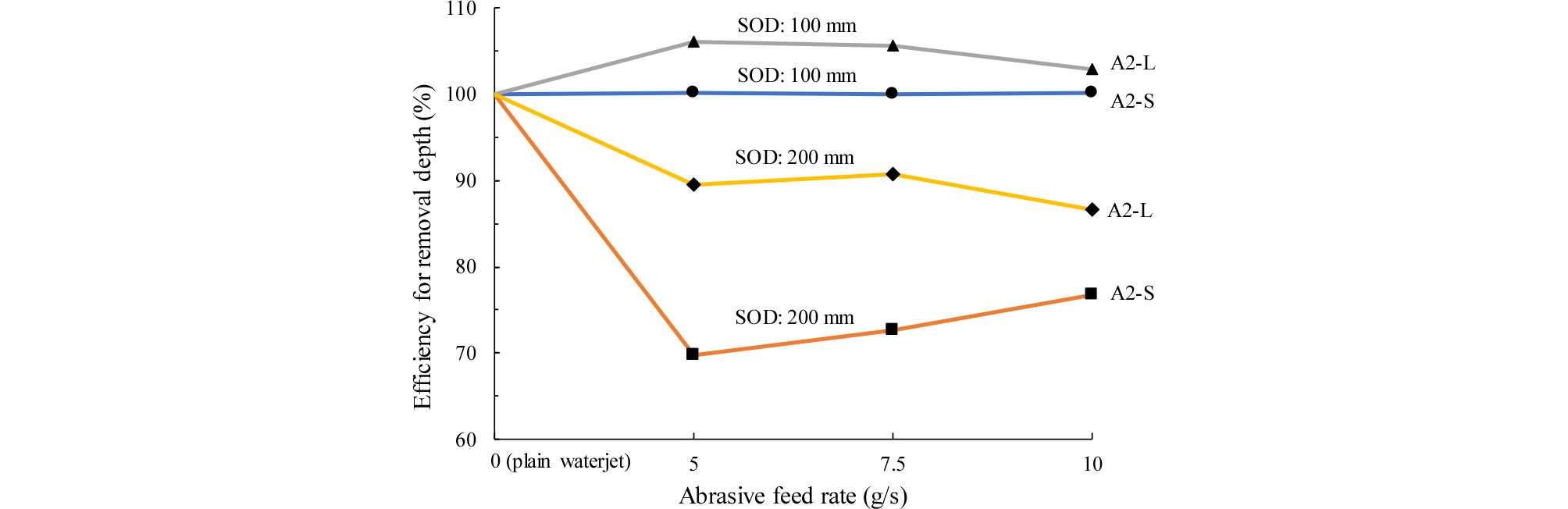

본 연구에서 실험된 대체 연마재 중 석류석 연마재와 비교하여 A2 연마재가 가장 높은 성능을 보인다. Fig. 11은 A2 연마재를 암반절삭에 사용한다는 가정으로 효율성 변화를 보여준다. 굴착 현장에서는 시공시간과 관련하여 절삭깊이가 가장 중요한 인자이기 때문에, 절삭깊이를 기준 성능지표로 분석하였다. 이격거리 100 mm 및 60~80 mesh 입자 크기를 기준으로, 이격거리가 2배 증가하면 절삭효율은 70% 수준으로 감소한다. 이격거리 200 mm 조건에서 입자의 크기(A2-L)를 증가하면 절삭 효율10% 정도만 감소하는 것으로 분석된다.

따라서 대체 모래 연마재를 현장에서 적용하기 위해서는 먼저 원활한 투입을 위해 점토성분이 없는 연마재를 준비하여야 하겠다. 또한 입자의 크기를 최대한 증대시키고 이격거리를 최소화 한다면 현장에 충분히 활용될 것으로 기대된다. 추가하여, 광물함량에서는 석영이 차지하는 비중이 높고, 내부 미세절리가 적은 강모래 또는 바다모래를 사용한다면 좀 더 높은 효율을 기대할 수 있을 것이다.

6. 결 론

본 연구는 대체 모래 연마재를 실험적으로 검토하여 암반 워터젯 절삭에 필수적인 연마재의 비용 저감 가능성을 목적으로 수행되었다. 5곳의 모래 시료를 대체 연마재로 고려하여, 기존 석류석 연마재와의 절삭성능을 비교하였다. 주요 결과는 다음과 같다.

모래를 대체 연마재로 고려 시, 입자 내부의 미세절리 및 입자의 크기는 절삭성능에 큰 영향을 미친다. 굴착 및 시공현장에서 배출되는 토사의 경우, 입자의 구조가 미세절리로 인해 매우 약하고 또한 점토 물질이 혼합 될 수 있다. 이에 따라 현장에서 고효율의 모래 연마재를 확보하기 위해서는, 입자 구조 및 경도가 높은 석영 함양을 검토하여야 한다. 또한 연마재 투입 관 막힘 현상을 최소화하기 위해 연마재에 점토 입자의 비율을 반드시 확인하여야 한다.

석류석 연마재의 성능기준으로 바다 모래(A2) 연마재가 암반 절삭성능이 가장 우수하였다. 이격거리 100 mm 조건에서 절삭깊이 효율성은 석류석 대비 73%, 절삭부피 효율성은 61%로 평가되었다. 이격거리가 200 mm로 증가하면 절삭 효율성은 석류석 대비 53%로 감소하였다. 반면, A2의 입자크기가 약 42% 증가함에 따라 절삭깊이는 약 10% 증가하고 절삭부피는 약 25% 증가하였다. 이와 같은 결과는 모래 연마재가 석류석 연마재에 비해 매우 저렴하기 때문에, 경제적인 시공을 목적으로 모래 연마재를 충분히 선택할 수 있음을 보여준다. 또한 가능한 입자가 큰 모래 연마재를 최대한 낮은 이격거리에서 사용한다면 효율적인 화강암 절삭이 가능할 것으로 판단된다.