1. 서 론

국내외적으로 도심지 교통정체 문제를 해소하고 지상에 쾌적한 녹지공간을 확보하는 등 다양한 기대효과를 얻을 수 있는 지하도로 사업에 대한 관심이 증가하고 있다. 특히 한정된 공간을 효율적으로 사용하기 위한 수단으로 지하교통인프라 구축 시 고려가 가능한 복층터널에 대한 관심 및 수요도 높아지고 있다(Lee et al., 2017).

유럽과 미국 등 선진국에서는 도심 교통체증을 해소하고 지상의 녹색공간 확보를 위해 지하공간에 교통시설의 건설이 진행되고 있다. 특히 지하공간을 효율적으로 활용할 수 있는 복층터널에 대한 건설 및 운영도 활발하다. 프랑스 파리 근교에 위치한 A86 지하도로 중 동터널은 10 km의 소형차 전용 복층터널로 구축되었다. 스페인 수도인 마드리드에는 M30 지하도로가 병렬 복층터널로 운영되고 있으며, 하부 도로의 경우 비상차로와 점검통로로 활용되고 있다. 미국 시애틀 SR99의 경우 전차종 복층터널고 구축되었으며, 기존의 고가도로를 대체하여 지상 공간이 새로운 명소로 자리잡았다.

국내 시공 사례는 전무하나, 국내 건설사가 유럽대륙과 아시아대륙을 연결하는 터키 이스탄불 보스포러스 터널을 5.4 km 복층터널로 시공한 바 있다. 최근 진행되는 지하도로 사업에서 복층터널을 설계 검토한 사례는 있으나 실제 시공되지는 못하였다. 이는 국내 설계 ‧ 시공 기술의 안정성 확보에 대한 의구심과 제도적 문제가 복합적으로 작용하였을 것으로 판단된다. 이를 해결하기 위해서 2014년 ‘대심도 복층터널 설계 및 시공 기술 개발’ 연구단이 출범하여 복층터널의 구축에 관한 기술을 개발해 오고 있다. 개별 기술들의 검증은 완료가 되었으나, 전체적인 검증을 위해서는 복층형태의 구조체가 필요하다. 따라서 Test Bed의 설치를 통해 향후 적용될 복층터널의 설계와 시공에 대한 안전성과 시공성을 미리 확인하고 개선할 방향을 파악하는 것이 필요하다(Chung et al., 2008). 그 중에서 차량이 통행하여 복층터널의 핵심인 상 ‧ 하부 슬래브는 시공을 위한 장비선택과 시공순서에 따라 다양한 하중조합이 발생하며, 이를 고려한 시공 중 가설하중 및 차량의 공용 중 하중작용에 대한 면밀한 검토가 필요하다.

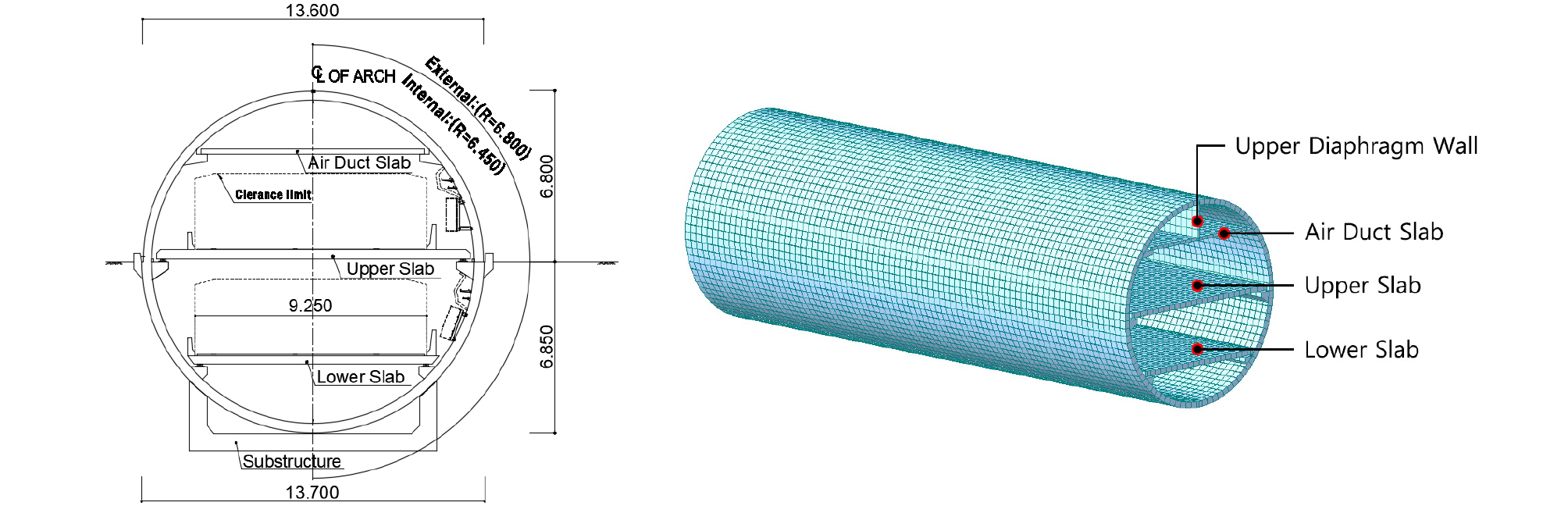

본 연구에서는 복층터널 Test bed의 구축을 위해 원형단면 내부에 설치되는 상 ‧ 하부 슬래브에 대한 하중의 영향을 검토하였다. 원형단면에 작용하는 응력은 슬래브 연결형태와 터널깊이, 지면강성 및 교통하중등 여러 요소들이 구조안정성에 영향을 미치므로(Kang et al., 2019), 실제 지하에 설치되는 터널과 다른 거동을 나타낼 것으로 판단하여 슬래브 구조에 대한 영향만을 고려하였다. 복층터널의 상 ‧ 하부 슬래브와 풍도슬래브를 동시에 가설하는 전용가설장비 하중 및 KL-510 3등급 트럭하중을 적용하여 시공 및 공용 중에 대한 구조적 검토를 수행하였다.

2. 하중조건

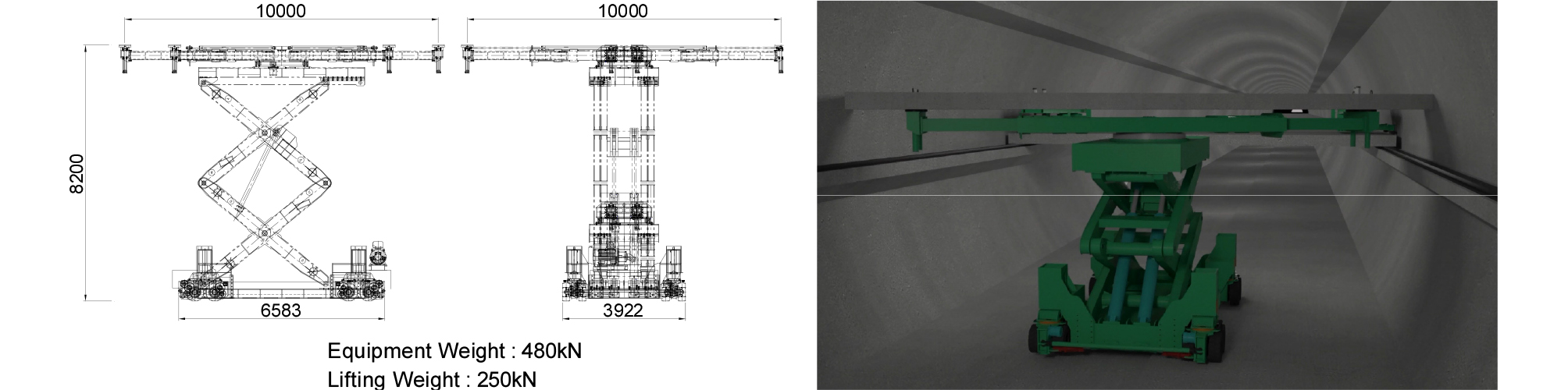

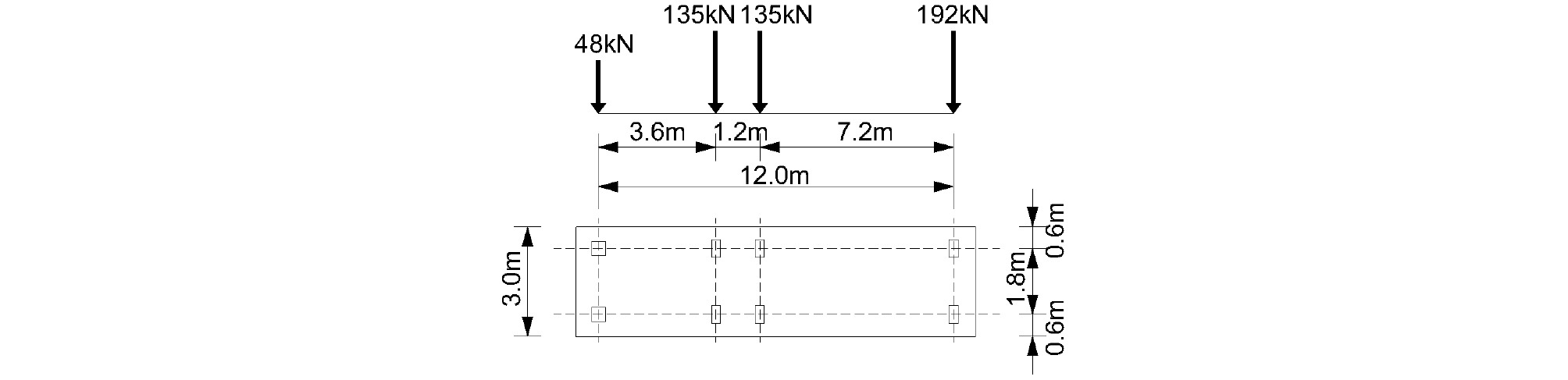

구조해석에 적용된 가설하중은 시공성과 안전성 향상을 위해 개발된 복층터널 슬래브 전용 가설장비에 대한 제원과 최대 인양하중을 Fig. 1에 나타내었다. 복층터널의 설계하중으로 가정된 공용 활하중은 KL-510 Truck load의 3등급 트럭하중으로, 2등급은 1등급의 75%, 3등급은 2등급의 75%를 적용하도록 도로교 설계기준에서 규정하고 있다. 또한, KL-510 활하중은 동시재하에 따른 다차로 재하계수를 적용하여 최대 3차로에 대한 영향을 검토하였다(Lee et al., 2015).

2.1 가설장비하중

전용 가설장비는 총 480 kN의 장비 무게로 약 250 kN의 하중 인양 능력을 보유하고 있다. 길이는 약 6.583 m (순길이: 4.909 m)이며, 폭원은 3.922 m (순폭: 3,108 m), 최대 인양 높이는 8.2 m까지 가능하다. 또한, 가설장비의 총 바퀴 수는 16개로 구성되어 있으며, 바퀴간의 간격(길이방향 × 폭방향)은 0.500 × 0.510 m이다. 전용 가설장비의 상부에 고정된 평판 테이블은 90도 회전이 가능하며, 슬래브를 올려놓을 수 있도록 그 길이는 10.0 m의 기본 길이에서 양쪽으로 약 4.5 m 연장 가능하며, 약 19.0 m까지 길이 조절이 가능한 시스템이다.

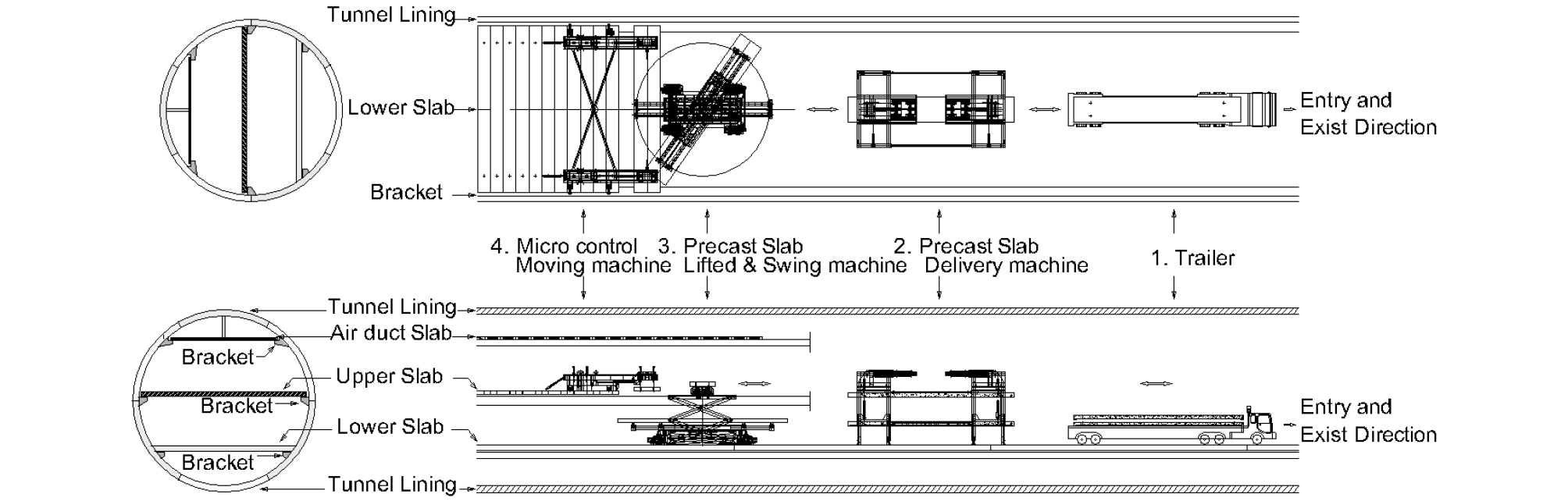

Fig. 2는 Bed의 슬래브와 풍도슬래브의 설치 순서를 나타낸 개념도이며, Table 1은 슬래브와 풍도슬래브의 단면제원이다. Test Bed에 적용된 하부 슬래브는 터널의 상부공간이 크레인을 이용하여 작업할 수 있는 충분한 높이가 확보되기 때문에 전용장비가 아닌 일반장비로 설치하였다고 가정하였고, 상부 슬래브와 상부 풍도슬래브 만을 전용 가설장비를 사용한다고 가정하였다.

Table 1. Dimension of middle slab and air duct slab

| Length (mm) | Width (mm) | Thickness (mm) | Weight (kN) | |

| Upper slab | 12,510 | 2,000 | 350 | 219 |

| Lower slab | 10,000 | 2,000 | 350 | 175 |

| Air duct slab | 8,000 | 2,000 | 200 | 80 |

상부 슬래브는 3가지 전용장비를 이용해서 가설되는데, 1) 트레일러로 외부에서 반입된 상부 슬래브 또는 상부 풍도슬래브를 문형크레인이 전달받는 단계와, 2) 문형크레인에서 슬래브를 전용가설 장비인 리프팅 평판 테이블 위에 올린 다음에 가설지점으로 이동 후에 상부로 인양시켜 90도 회전한 후에 상부 브라켓에 거치시키는 단계와, 3) 브라켓에 설치된 상부 슬래브를 미세 조정하여 슬래브 간 볼트접합 하는 단계로 이루어진다(Kim et al., 2016b; Kim et al., 2016c).

하부 슬래브는 설계에 따라 하부에 환기, 저류, 철도운행 등의 공간을 위한 중간 격벽이 설치될 수 있으나, 본 연구에서 하부격벽은 하부 슬래브를 지지하는 기둥부재로 고려하지 않고 단순 구조물로 가정하였다.

상부 슬래브 및 상부 풍도슬래브를 설치하는 전용 가설장비는 하부 슬래브 위의 중앙부에 서 한 대가 작업하며, 트레일러의 하중작용 범위에서 벗어난 위치에서 문형 크레인으로부터 슬래브를 전달받아 설치하게 된다. 여기서 문형크레인의 하중은 브라켓 받침점 근처에 고정되어, 강재프레임으로 구성된 자중이 작아서 그 영향을 고려하지 않았다(Kim et al., 2012).

2.2 차량하중

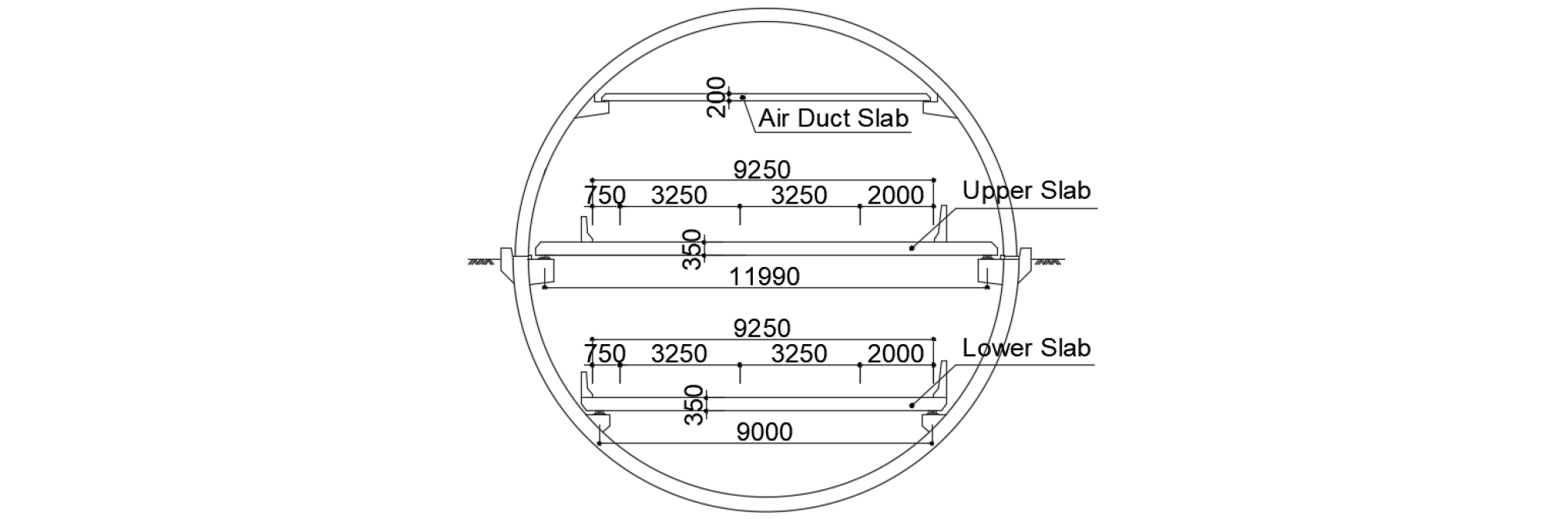

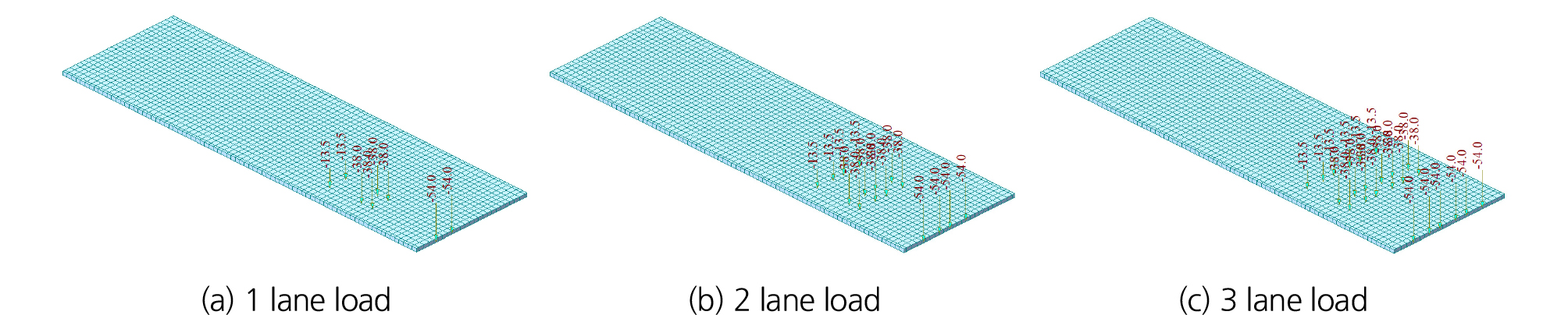

국내에서 자동차 전용도로에 대한 설계하중 산정시 이에 대한 정확한 적용기준이 없으나, 일반적으로 3등급 활하중을 설계에 적용하고 있다. 이를 반영하여 Fig. 3과 같이 상 ‧ 하부 슬래브에 KL-510 3등급 활하중을 재하 하였다(Kim et al., 2012). 또한, 도로교 설계기준 해설에 따라 재하차로의 폭(Wc)과 차선수(N)를 산정하였으며, Fig. 4와 같이 차로폭(Wc) = 9.25 m, 차선수(N) = 3차선을 적용하였다(KSSC, 2011).

• N = Wc/Wp의 정수부

• Wc = 연석, 방호울타리(중앙분리대 포함)간의 교폭(m)

• Wp = 발주자에 의해 정해진 계획차로의 폭(m)

단, N이 1이며, Wc가 6.0 m 이상인 경우에는 재하차로의 수(N)를 2로 한다.

• 재하차로의 폭 W = Wc/N ≤ 3.6 m

이때, 활하중의 최대영향은 Table 2의 다차로 재하계수를 곱한 재하차로의 모든 가능한 조합에 의한 영향을 비교하여 결정되어야 한다. 동시 재하계수는 두 개 이상의 차로에 설계차량 활하중이 동시에 재하 될 확률이 하나의 차로에 재하되는 경우에 비해 상대적으로 작다는 사실에 근거하여 도입된 계수이다.

Table 2. Multi-lane loading factors

| Number of design lane | Multi-lane loading factors, "m" |

| 1 | 1.0 |

| 2 | 0.9 |

| 3 | 0.8 |

| 4 | 0.7 |

| More than 5 | 0.65 |

3. 구조해석

해석모델은 복층터널 Test Bed의 전체연장 40 m에 대해 MIDAS Civil의 4 Node Shell 요소를 이용하여 3차원으로 모델링 하였으며, 개요도 및 모델링 형상은 Fig. 5와 같다. 이동하중은 Fig. 2와 같이 전용가설장비가 설치할 슬래브를 평판테이블에 올려 가설지점으로 이동하기 때문에 연행하중으로 재하 하였다. 슬래브의 관점에서, 브라켓과 모델링 경계조건은 힌지 조건이 휨모멘트 및 전단력이 강결 조건보다 크다(Kang et al., 2019).

따라서 복층터널 슬래브에 불리한 경계조건인 힌지로 결정하여 검토를 수행하였다. 현재 Test Bed 현장에서 향후 건설될 복층터널의 환경조건과 최대한 유사 하도록 상부 슬래브는 지면에서 차량진입이 가능하고, 하부 슬래브는 지면 아래로 차량진입이 가능하도록 하였다.

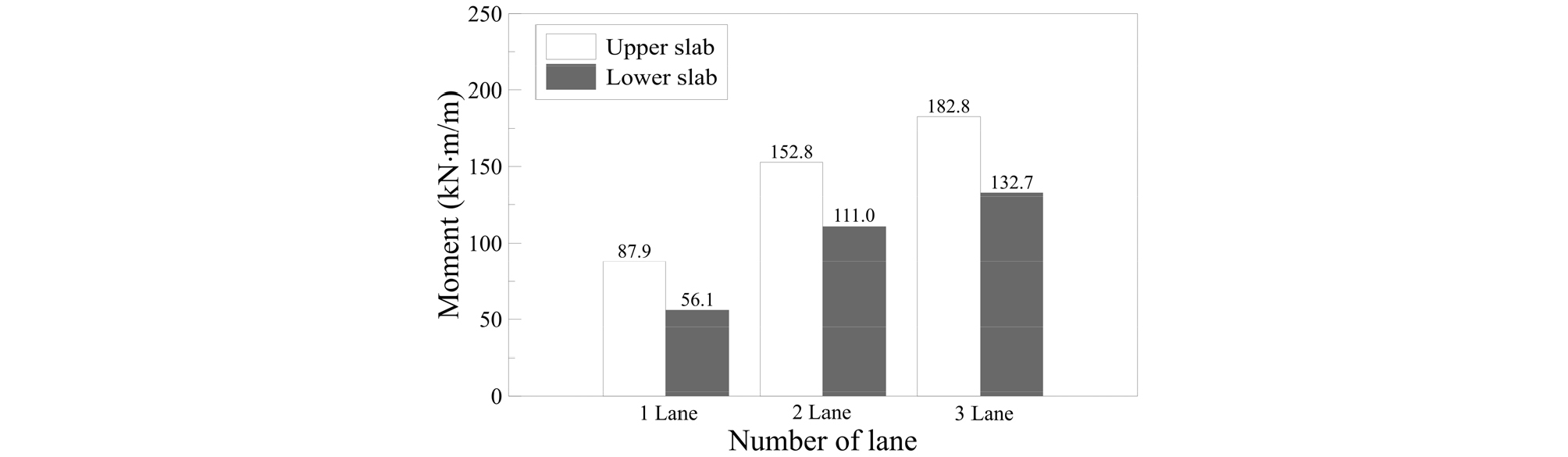

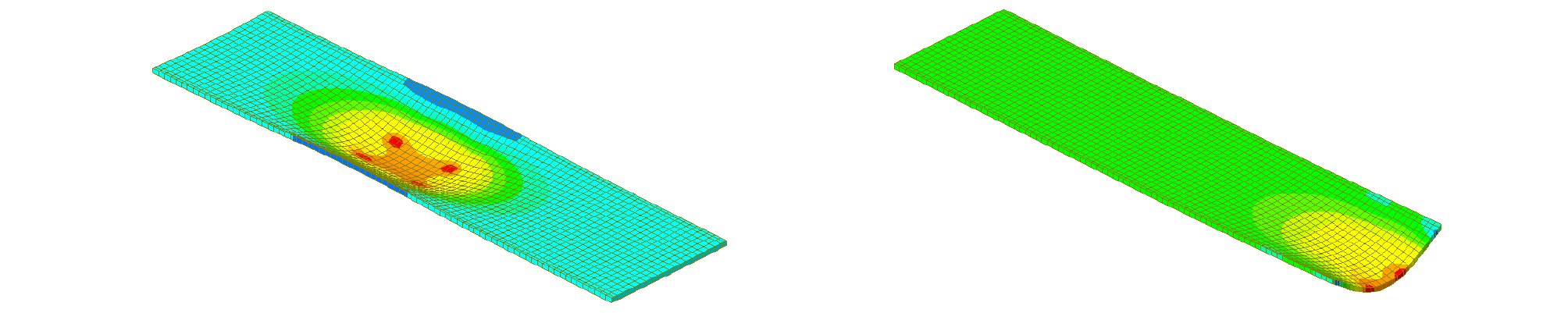

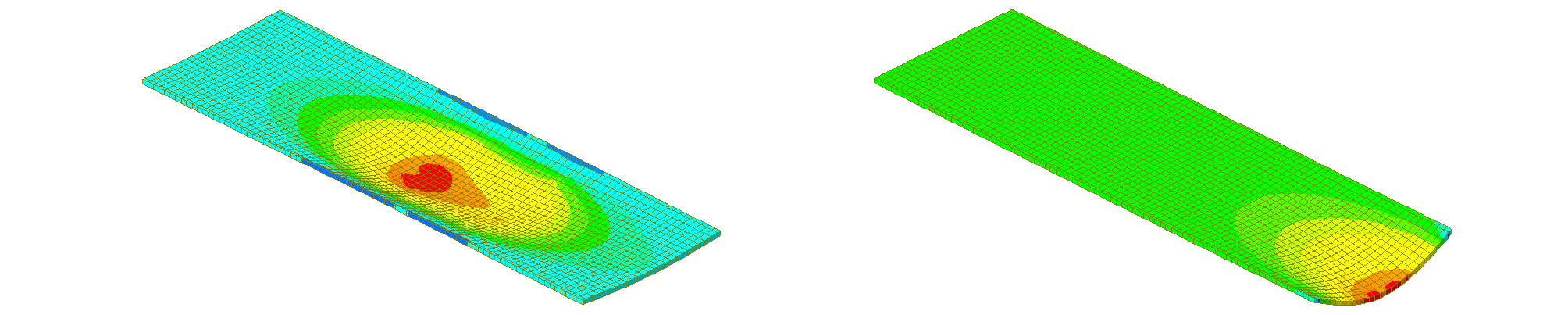

상 ‧ 하부 슬래브에 활하중에 의한 최대 하중효과를 주기위해 재하 가능한 대수를 동시 재하계수를 고려하여 부재에 최대응력이 일어나도록 횡방향으로 재하 하였다. 이를 고려하여 Fig. 6은 상 ‧ 하부 슬래브에 횡방향으로 1차로~3차로까지 편측 재하 하였다. 차로 수에 따른 모멘트 결과는 Fig. 7과 같이 3차로 재하일 경우 가장 불리하게 나타나는 것을 알 수 있으며, Fig. 4와 같이 상부 슬래브의 지간이 하부 슬래브의 지간보다 길기 때문에 모멘트 값이 크게 나타났다. 따라서 최대하중을 일으키는 3차로 재하하중을 연행하중으로 단부에서 터널 종방향으로 이동하며 활하중으로 재하하기로 한다.

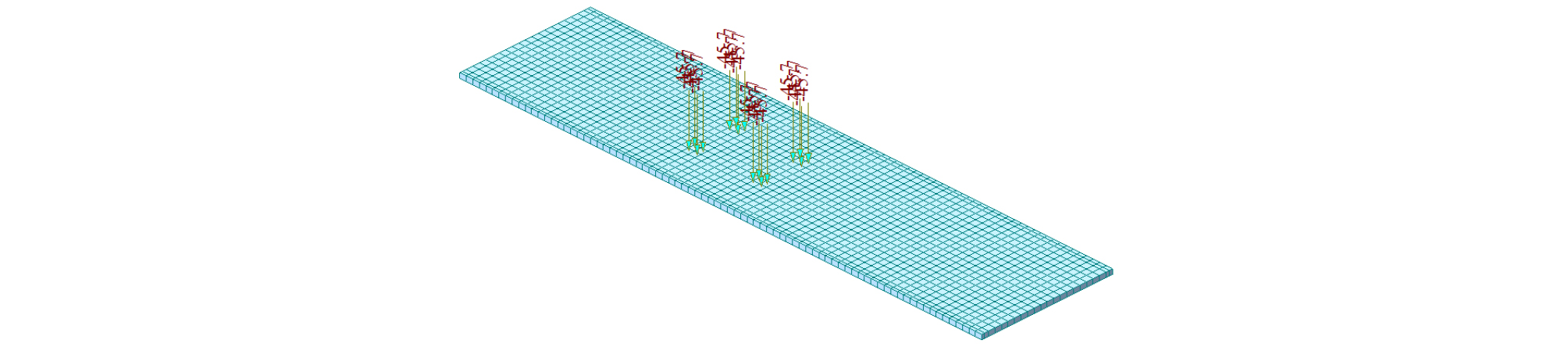

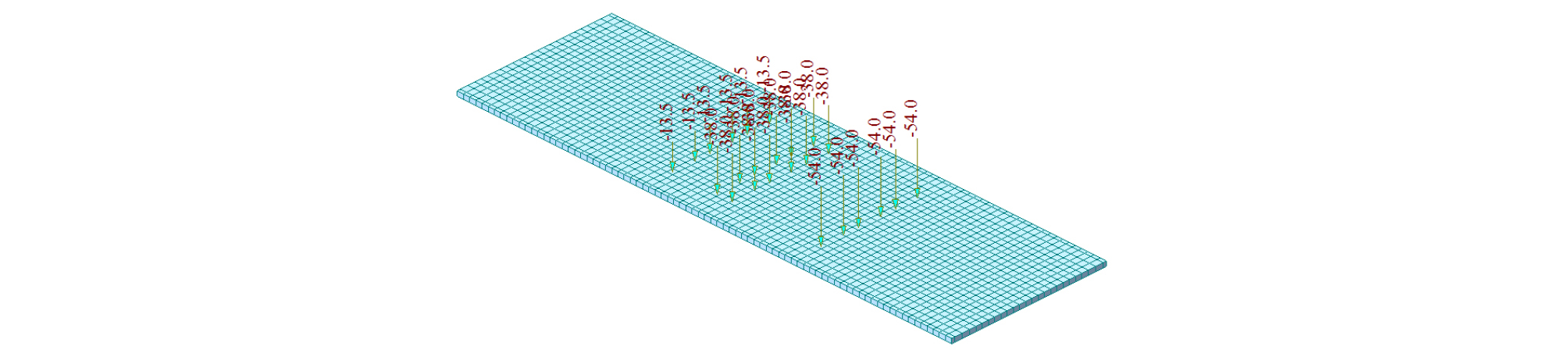

전용 가설장비 하중은 하부 슬래브의 중앙부에서 상부 슬래브와 풍도슬래브를 가설하기 때문에 장비하중과 인양하중을 고려하여 재하 하였으며(Fig. 8), 트럭하중은 상 ‧ 하부 슬래브에 가장 불리한 단면력을 유발하는 3차로로 편재하 하였다(Fig. 9).

복층터널 단면내부에는 최하단에 하부 슬래브, 상부 슬래브 그리고 최상층에 풍도슬래브가 설치된다. 그리고, 풍도슬래브의 상면과 하부 슬래브 아래에 급기와 배기를 위해 격벽이 추가적으로 설치된다. Fig. 8은 전용 가설장비 사용시에 발생하는 가설하중에 대한 개념도이며, 하부 슬래브는 트럭크레인 등의 가설장비로 미리 설치된다(KSSC, 2011; Kim et al., 2012). 이후에 상부 슬래브와 풍도슬래브를 전용 가설장비를 이용하여 설치하게 되며, 이를 고려하여 터널 종방향으로 각각의 하중에 대해 터널단부(0.0 m) 부터 중앙부(20.0 m)까지 하중을 이동시키며, 하중 재하위치에 따른 하부 슬래브의 모멘트 및 처짐에 대한 영향을 분석하였다(Kim, 2016a). 또한, 여기서는 원형의 외부벽체와 브라켓에 대한 검토는 생략하였다.

4. 해석결과

터널 차량진행방향으로 하중 재하위치별 단면력의 경우 전용가설 장비하중과 KL-510 3등급 트럭하중 모두에서 하부 슬래브 단부 재하시 최대모멘트 및 처짐이 발생하였다.

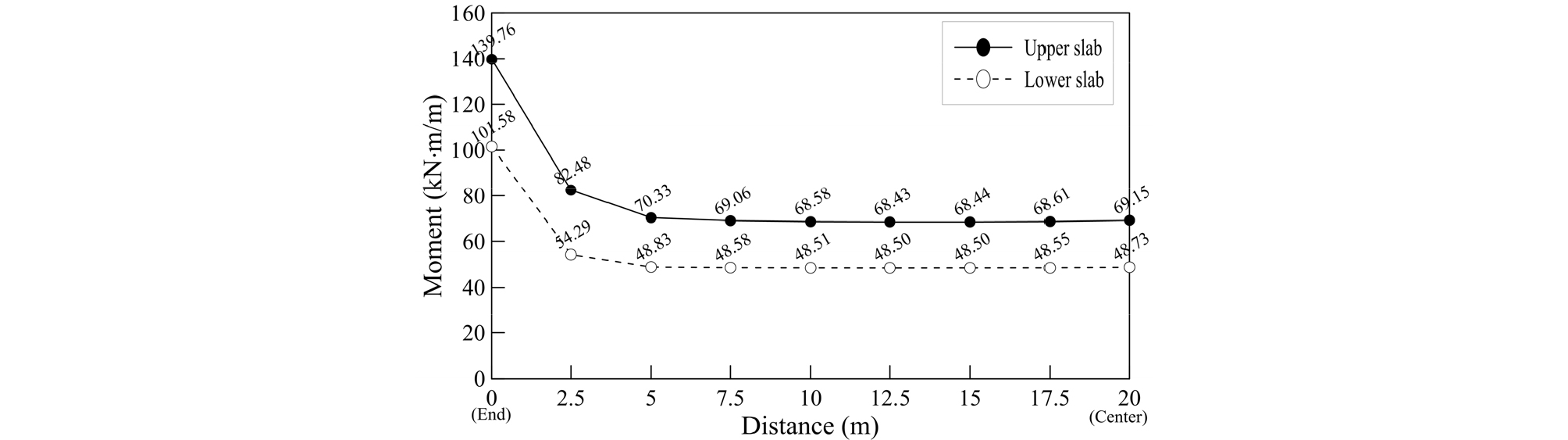

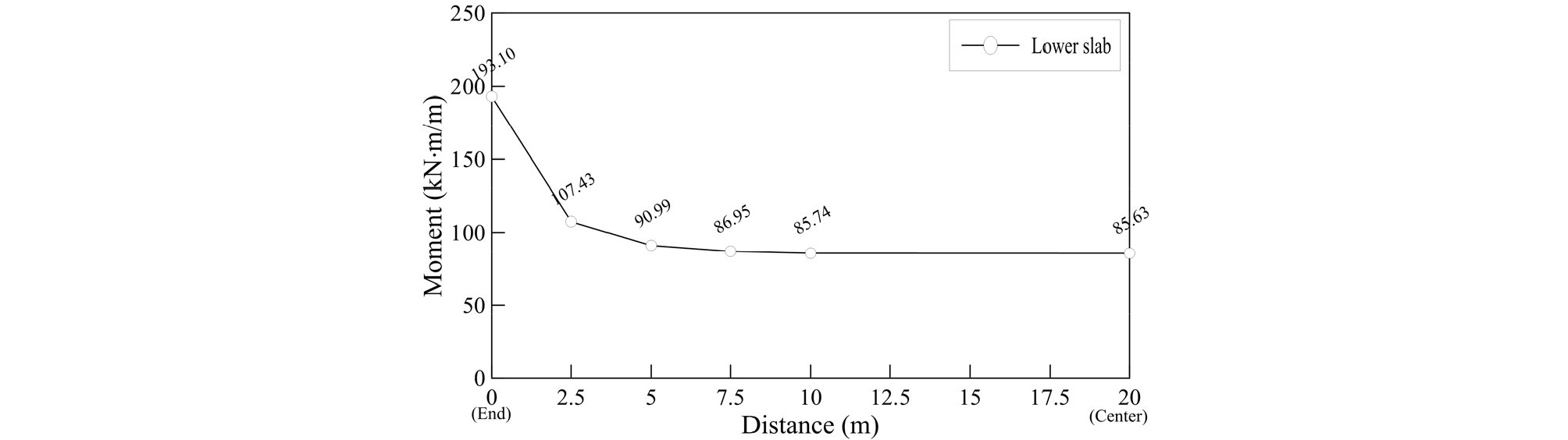

Table 3의 슬래브에 발생하는 모멘트는 터널 내 중앙부(20.0 m) 대비 단부(0.0 m)가 KL-510 트럭하중의 경우 2.02~2.08배(Fig. 10), 가설 장비하중의 경우 2.25배 더 큰 모멘트가 발생하는 것으로 나타났으며 (Fig. 11), 하부 슬래브에서 KL-510 트럭하중에 비해 가설 장비하중의 모멘트가 1.76~1.90배 큰 것을 알 수 있다.

Table 3. Moment of load by position

| Load | Slab | End (kN ‧ m) | Center (kN ‧ m) | End/Center |

| KL-510 | Upper slab | 139.76 | 69.15 | 2.02 |

| KL-510 | Lower slab | 101.58 | 48.73 | 2.08 |

| Construction | Lower slab | 193.10 | 85.63 | 2.25 |

하중재하 위치에 따른 슬래브의 모멘트 영향은 두 가지 활하중 모두 후륜 하중의 재하위치가 단부로부터 약 5.0 m 이상 떨어지면 중앙부(20.0 m) 부모멘트와 거의 차이가 없는 것으로 나타났으며, 이러한 단부 영향구역인 약 5.0 m 지점은 슬래브 길이의 약 L/2 정도에 해당된다.

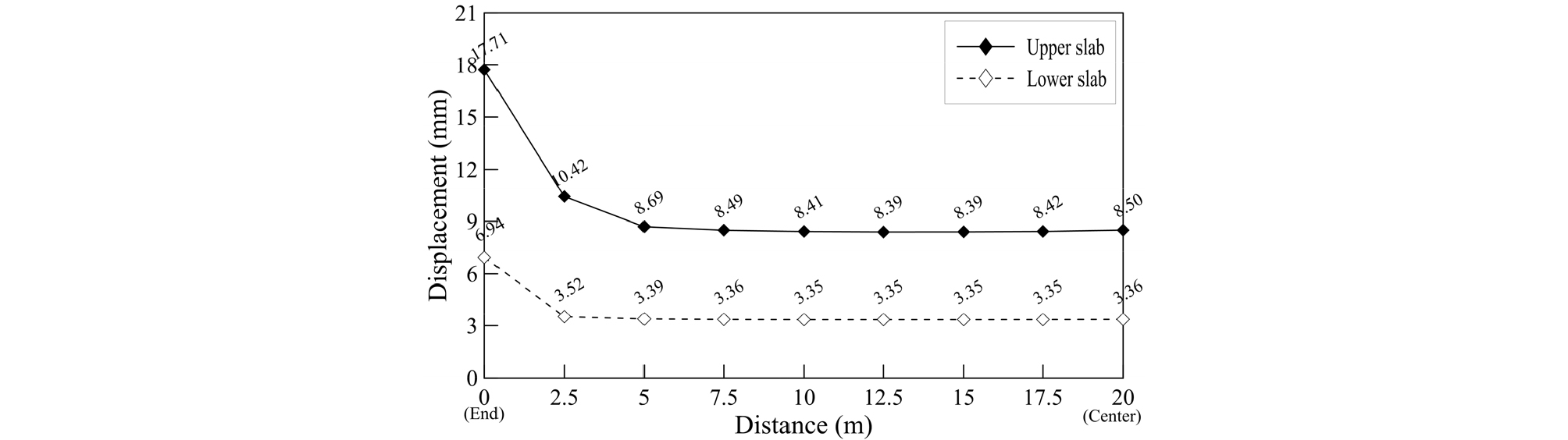

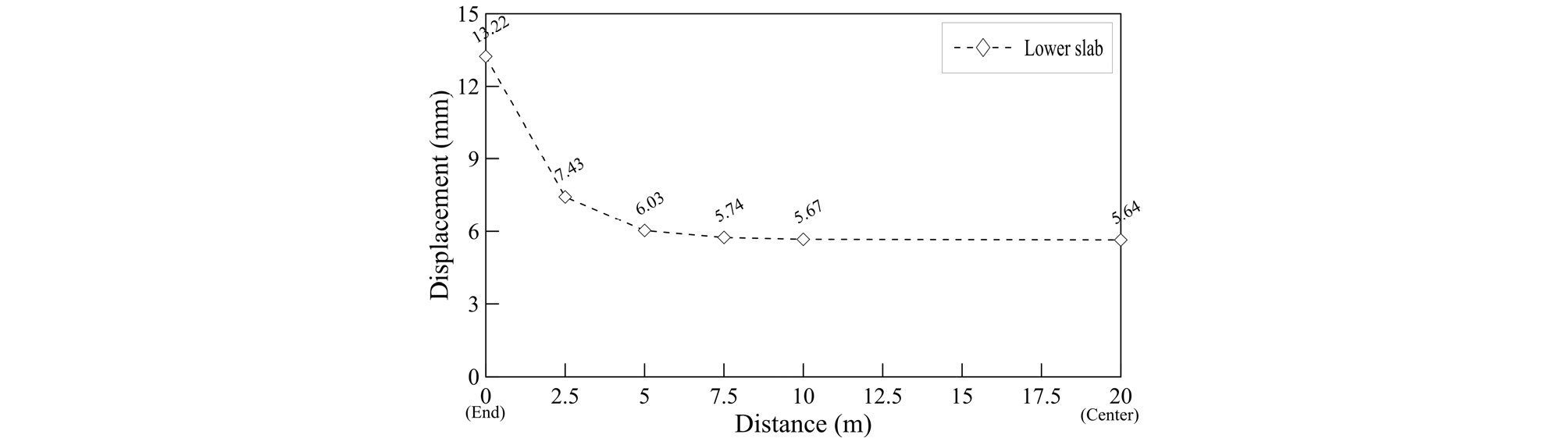

공용하중 재하시를 고려한 슬래브의 처짐량은 KL-510 3등급 트럭하중에 대해 상부와 하부 슬래브에서 단부 재하시 Fig. 12와 같이 각각 17.713 mm와 6.941 mm, 중앙부 재하시 8.501 mm와 3.364 mm가 발생하였으며, 이중 단부처짐의 경우는 설계기준을 초과하는 것으로 나타났다. 가설장비 하중의 처짐량은 Fig. 13과 같으며, 이에 대한 설명은 Table 4에 정리하였다.

Table 4. Displacement of load by position

| Load | Slab | End (mm) | Center (mm) | End/Center |

| KL-510 | Upper slab | 17.71 | 8.50 | 2.08 |

| KL-510 | Lower slab | 6.94 | 3.36 | 2.06 |

| Construction | Lower slab | 13.22 | 5.64 | 2.34 |

한편, 도로교 설계기준 해설에서 허용처짐량은 L/800 이내로 제한하고 있으며, KL-510 3등급 하중의 최대 허용처침량은 다음과 같다.

• 상부 슬래브의 최대 허용처짐량: L/800 = 14.986 mm

• 하부 슬래브의 최대 허용처짐량: L/800 = 11.266 mm

세그먼트 슬래브가 연속체로 거동하는 중앙부(20.0 m)는 상 ‧ 하부 슬래브의 활하중에 의한 처짐 기준을 만족하나, 단부는 설계기준을 초과함을 알 수 있다. Fig. 14와 Fig. 15는 각 하중 재하시 모멘트 다이아그램을 나타내고 있다.

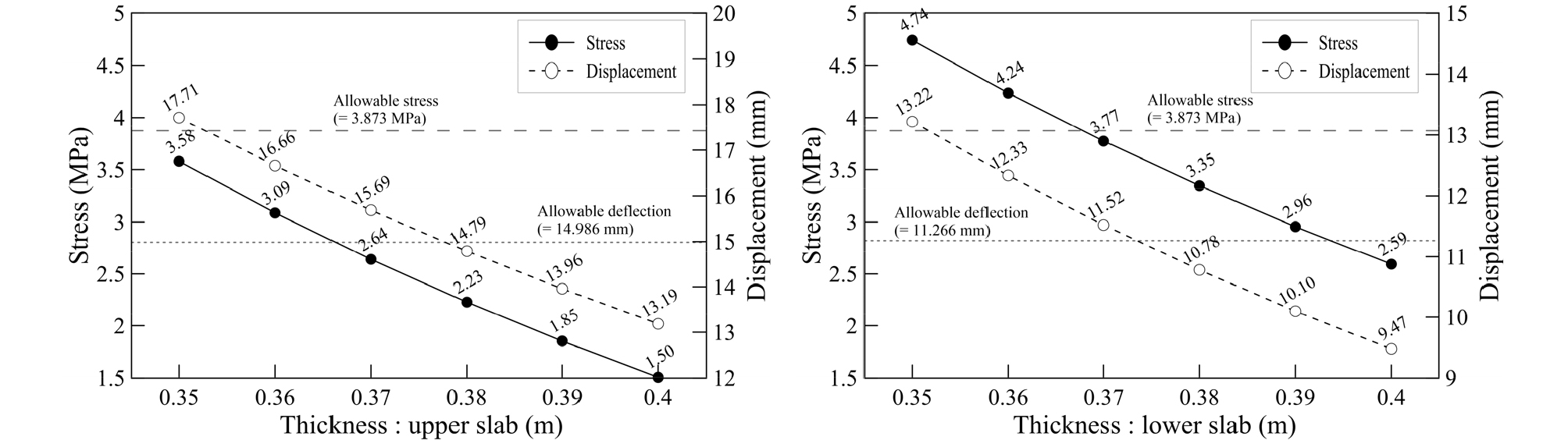

슬래브 단부에 활하중 재하시 최대모멘트가 발생하며, 이때 하부 슬래브의 경우는 발생응력이 허용기준을 초과하고 있다. 설계기준을 초과하는 응력과 처짐의 제어방법은 슬래브 두께증가, Tendon배치 및 강재 보강등의 방법을 통한 슬래브 자체 강성의 증가와 슬래브의 support 등을 추가하여 외부 경계조건을 변경하는 다양한 방법을 찾을 수 있을 것이다. 이러한 방법중의 하나인 슬래브 두께를 증가시켜가며, 각 하중에 따른 응력과 변위의 양상을 도출하였다(Fig. 16). 상부 슬래브 두께 350 mm일 경우, 슬래브의 발생응력은 허용응력 3.873 MPa을 만족하나, 허용 처짐량 14.986 mm를 초과하는 것을 알 수 있다. 따라서 상부 슬래브 두께 380 mm 이상 사용시 최대허용 처짐량을 만족할 수 있다. 하부 슬래부 두께 350 mm일 경우에는, 슬래브의 발생응력은 허용응력 3.873 MPa을 초과하고, 허용 처짐량 11.266 mm를 초과하는 것을 알 수 있다. 따라서 하부 슬래부의 두께 370 mm 이상 사용시 허용응력을 만족하고, 두께 380 mm 이상 사용시 허용 처짐량을 만족하는 것 알 수 있다. 검토결과, 중앙부 두께의 1.10~1.15배 크게 단부의 슬래브 두께를 증가시킨다면 응력과 처짐량을 효과적으로 제어하는 결과를 얻을 수 있다.

금번 연구의 범위는 대심도 복층터널 Test Bed 구조물 구축전 슬래브의 사전 구조안정성 평가에 대한 수치해석에 대해 한정하며, 향후 Test Bed 구조물 구축이 완료되면 실대형 실험을 수행이 가능하므로 슬래브의 거동을 면밀히 분석하여 본 연구의 결과와 비교 분석할 수 있는 연구의 진행이 필요하다. 또한, 복층터널 실제 시공시 슬래브는 온도 신축작용의 영향, 차량진동 및 충격하중으로 인한 포장면 피로파괴등의 문제를 해결하기 위해 일정 길이 이상일때는 종방향 이음인 신축이음 장치를 설치하여 노면의 평탄성 및 차량의 안정성을 확보해야 한다. 이때 신축장치의 각 이음부는 본 연구에서 다룬 슬래브 단부의 문제를 내포하고 있기 때문에 이를 고려한 복층터널의 슬래브 설계 및 슬래브 단부의 영향을 해결할 수 있는 종방향 신축 이음장치의 개발이 필요하다.

5. 결 론

복층터널 Test Bed 중 슬래브의 사전 구조 안전성 평가를 수행하였고, 결론은 다음과 같다.

1. 상 ‧ 하부 슬래브에 작용하는 KL-510 3등급 활하중 모멘트는 터널 내 중앙부(20.0 m) 대비 단부(0.0 m)가2.02~2.25배 크게 나타났으며, 약 0.5 L (L: 슬래브 길이)까지는 적절한 보강이 필요한 것으로 나타났다.

2. 하부 슬래브에서 KL-510 3등급 활하중에 비해 가설 장비하중의 모멘트가 1.76~1.90배 크게 나타났으며, Test Bed의 하부 슬래브에 가설 장비하중을 충분히 고려하여야 한다.

3. 하부의 KL-510 3등급 트럭하중에 대해 상부와 하부 슬래브에서 단부재하시 각각 17.713 mm와 6.941 mm, 중앙부 재하시 8.501 mm와 3.364 mm가 발생하였으며, 슬래브 간 연속체로 거동하는 중앙부(20.0 m)는 상 ‧ 하부 슬래브에서 활하중에 의한 처짐 기준을 만족하나, 단부는 설계기준을 초과하였다.

4. 슬래브 단부에 활하중 재하시, 응력과 변위를 초과하고 있으며 설계기준을 만족시키기 위해 단부 슬래브의 두께를 중앙부 슬래브 두께의 1.10~1.15를 사용하면, 효과적인 응력과 변위를 제어할 수 있음을 알 수 있다. 향후, 슬래브 단부에 응력과 변위를 설계기준에 맞도록 복층터널의 슬래브 설계 및 신축이음 장치의 개발이 필요할 것으로 판단된다.