1. 서 론

2. 커터헤드 조건

3. 스크래퍼 설치방향의 영향

3.1 스크래퍼 설치방향에 따른 챔버 내 버력반입량

3.2 스크래퍼 설치방향에 따른 챔버 내 반입 버력크기

3.3 스크래퍼 설치방향에 따른 장비 손상

4. 개별요소법을 이용한 스크래퍼 설치방향의 영향 검증

4.1 토사지반 모델링

4.2 수치해석 조건 및 절차

4.3 수치해석 결과 및 분석

5. 결 론

1. 서 론

터널굴착시 현장에서의 막장이 무너지는 것을 방지하고 안정성과 작업자들의 안전확보에 유리한 쉴드 TBM (shield tunnel boring machine)은 소음 및 진동 등 환경적인 요소를 고려하여 도심지 터널공사에 많이 사용되고 있다(Janssen, 1983; Woo and Yoo, 2015; Oh et al., 2018). 쉴드 TBM은 이수식(Slurry pressure balance)과 토압식(Earth pressure balance, EPB)으로 나누어진다.

EPB-TBM은 챔버 내 굴착된 토사에 첨가제를 주입하여 굴착된 토사를 적정 소성유동상태로 만들어 막장압에 대응하며 장비 내 지하수 유입을 막으면서 굴착해 나가는 방식을 취하며, 스크류 컨베이어를 통해 버력을 반출한다. EPB-TBM은 토사지반뿐만 아니라 암반지반에서도 사용가능하기 때문에 예상하지 못한 복합 지반에 대응이 가능하며 지상설비가 이수식에 비해 비교적 간단한 편이다.

SPB-TBM은 챔버 내 이수의 압력으로 막장압에 대응하는 방식을 취하며, 파이프를 통해 이수와 섞인 버력을 반출한다. 이에 따라 이수와 섞인 버력을 반출하는 과정에서 입자가 큰 물질을 걸러주는 시스템 및 이수로 인한 산업폐기물을 처리하는 시스템을 갖추고 이수플랜트 설비를 지상에 갖추어야 하는 등 EPB-TBM에 비해 버력반출 공정이 복잡하고 초기비용이 더 투입되는 단점이 있다.

특히 SPB-TBM의 경우 파이프를 통해 버력이 배출되는데 EPB-TBM 스크류 컨베이어의 직경보다 SPB-TBM 버력배출 파이프 직경이 작기 때문에 암반칩 크기에 제약이 있다. EPB-TBM과 SPB-TBM은 암반칩배출과 막장압에 대응하기 용이하게 하기 위해 챔버 내로 반입되는 암반칩의 크기를 제한할 수 있게 커터헤드가 디자인 되어 연약한 풍화암의 경우 TBM 굴진 조건에 따라 커터헤드에 의해 갈려서 챔버 내로 반입되기도 한다. 굴착에 의해 파쇄된 토사 및 암반칩 등이 챔버 내로 잘 들어오지 못하면 커터헤드와 막장사이에서 커터헤드에 의해 갈림 현상이 발생되며 이로 인해 커터헤드 및 커터의 마모가 증가할 수 있으며 막장압에 전달되는 추력이 감소되는 현상이 발생하여 커터에 전달하고자 하는 힘을 작용시키기 위해 더 높은 추력을 가해야 하는 등 TBM부하를 증가시키게 된다.

이러한 현상을 줄이고 방지하기 위해 쉴드 TBM 커터헤드에 스크래퍼라는 비트를 장착한다. 스크래퍼는 커터보다 덜 돌출되게 하여 커터가 파쇄한 매질을 스크래퍼가 긁어서 챔버 내로 보내는 방식이 되어야 한다(Jakobsen and Lohne, 2013). 스크래퍼는 안쪽과 바깥쪽으로 두 가지 방식으로 설치가 가능하다.

본 논문에서는 스크래퍼의 설치 방식이 굴진성능에 어떠한 영향을 끼치는지 알아보고자 한다. 이를 위해 국내 터널현장에서 실제로 사용되고 있는 동일한 커터헤드에 스크래퍼 설치 방향을 안쪽과 바깥쪽으로 달리 하였을 때 스크래퍼 설치 방향이 쉴드 TBM 굴진에 어떠한 영향을 끼치는지 개별요소법(DEM)을 이용한 수치해석을 통하여 분석하였다.

2. 커터헤드 조건

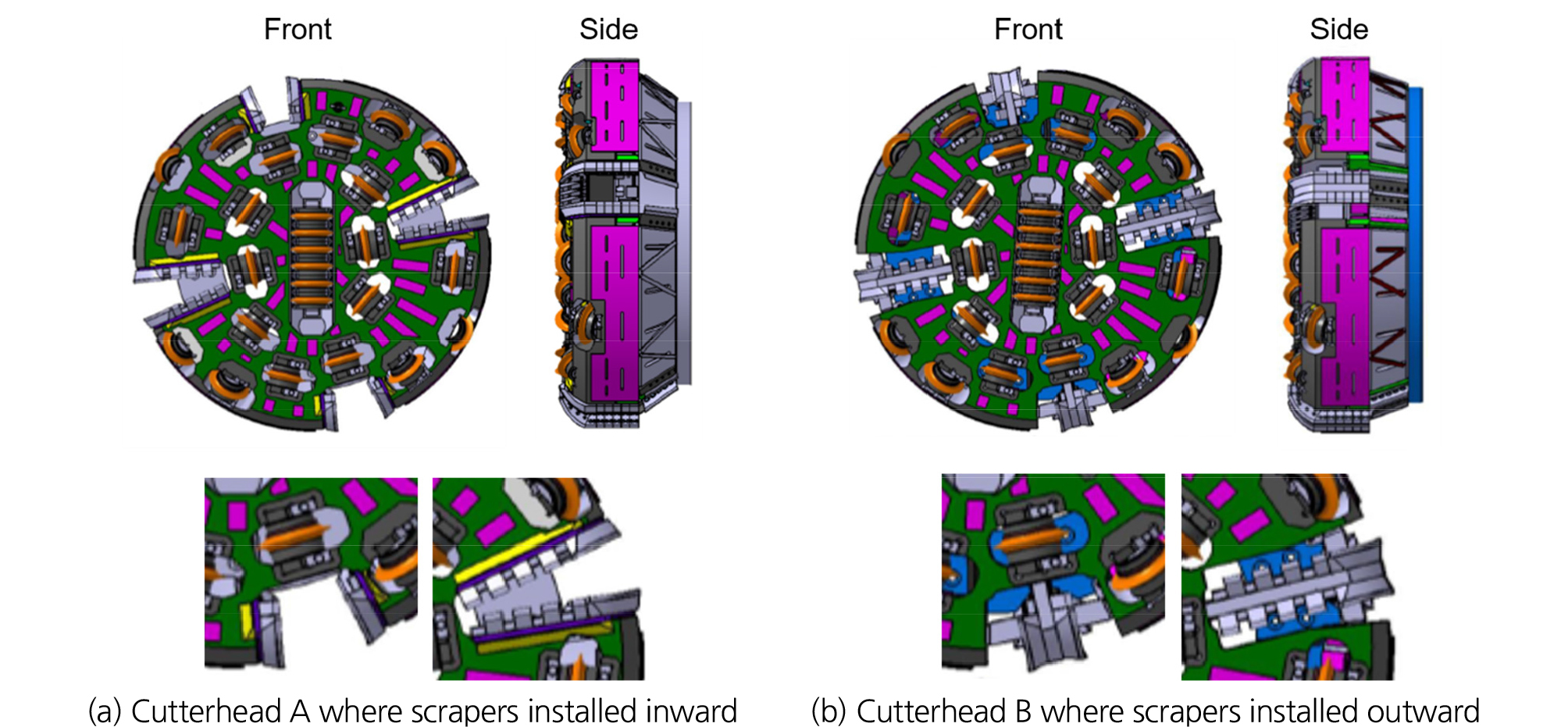

첫 번째 커터헤드 A는 대한민국 경기도 ○○현장에 사용된 커터헤드이며 두 번째 커터헤드 B는 대한민국 전라도 ○○ 현장에 사용된 커터헤드이다(Fig. 1). 두 커터헤드의 크기는 같고 스크래퍼 설치 방향을 제외하고 같은 소재와 같은 커터를 장착하고 있다(Table 1). 스크래퍼가 바깥쪽을 향하도록 설치할 경우, 개구부 가운데에 설치하기 위해 추가적인 부재가 들어감에 따라 전체 개구율이 스크래퍼가 안쪽을 향하도록 설치할 때보다 17%에서 약 15%로 약 2%정도 감소하였다.

Table 1. Cutterheads information

3. 스크래퍼 설치방향의 영향

3.1 스크래퍼 설치방향에 따른 챔버 내 버력반입량

플레이트 타입의 커터헤드에서 파쇄된 암반칩 또는 자갈 등이 스크래퍼에 의해 챔버 내로 쓸어 담길 때, 스크래퍼가 안쪽을 향하게 설치 되어 있는 경우, 스크래퍼가 설치되어있는 개구부의 폭이 좁을수록 반대쪽 스크래퍼가 받아주는 역할의 비중이 커지면서 스크래퍼가 바깥쪽을 향하게 설치된 경우보다 파쇄된 버력이 챔버 내로 상대적으로 잘 들어갈 것으로 판단된다. 동일한 개구부 크기에서 스크래퍼가 바깥쪽을 향하게 설치 되어 있는 경우, 개구부 입구 폭이 좁아져 버력이 한번에 들어갈 수 있는 확률이 작아지게 되어 챔버 내로 들어가는 단위 시간당 버력의 양이 스크래퍼가 안쪽을 향하게 설치되어 있는 경우보다 적어질 것으로 판단된다.

3.2 스크래퍼 설치방향에 따른 챔버 내 반입 버력크기

스크래퍼가 안쪽을 향하게 설치가 되어 있는 경우, 스크래퍼 사이로 들어가는 개구부의 폭이 스크래퍼가 바깥쪽을 향하게 설치되어 있는 경우 보다 크기 때문에 챔버 내로 반입되는 버력의 크기를 줄이기 위해서는 스크래퍼가 설치되어 있는 커터헤드의 개구부의 폭을 줄여야 한다. 이렇게 하면 챔버 내로 반입되는 버력의 크기를 줄일 수 있지만 전체적인 개구율이 크게 줄어들기 때문에 유입되는 전체 버력량을 일정하게 유지하기 위해서는 커터헤드 다른 부분에 개구부를 추가로 제작해야 한다. 반대로 스크래퍼가 바깥쪽을 향하게 설치되어 있는 경우 스크래퍼가 안쪽을 향하고 있을 때 보다 개구부의 폭이 좁아지게 되어 챔버 내로 반입 되는 버력의 크기가 상대적으로 스크래퍼가 안쪽을 향하고 있을 때보다 작아지게 되며 전체 커터헤드 개구율도 기존의 수치와 큰 차이를 보이지 않아 개구율을 기존 설계 개구율에 가깝게 유지시킬 수 있다. 따라서 챔버 내로 반입되는 버력의 크기만을 고려하였을 때, SPB-TBM과 같이 버력 배출관의 직경 등에 의해 버력크기 제한이 비교적 높은 쉴드 TBM에는 스크래퍼를 바깥쪽으로 향하게 설치하는 것이 적합할 것으로 판단된다.

3.3 스크래퍼 설치방향에 따른 장비 손상

스크래퍼가 안쪽으로 향하게 설치된 경우, 스크래퍼가 바깥쪽으로 향하게 설치된 경우보다 개구부 폭이 크기 때문에 커터헤드에 의해 버력이 더 작게 부숴지는데 소비되는 에너지가 상대적으로 줄어들게 된다. 하지만, 스크래퍼가 바깥쪽으로 향하게 설치된 경우 개구부의 폭이 좁아져 커터헤드에 의해 버력이 더 작게 부숴지는데 에너지소모가 발생하게 되며 커터헤드가 받는 부담 또한 증가하게 된다. 따라서 스크래퍼가 바깥쪽으로 향하게 설치된 경우가 스크래퍼가 안쪽으로 설치된 경우 보다 굴진 시 파쇄된 버력을 더 잘게 부숴야 하기 때문에 더 많은 에너지를 소모하며 커터헤드의 마모속도가 더 증가하여 결국 커터헤드가 받는 부하가 더 클 것으로 판단된다.

실제사례를 보면 화강암질 편마암지역에서 두 번째 커터 교체시기부터 스크래퍼가 함께 교체되었고 교체주기당 1개 또는 2개의 스크래퍼가 교체되었으며 많은 경우는 3개가 교체되었다(Wang et al., 2015). 따라서 스크래퍼가 바깥쪽으로 설치되었을 때, 암반에서의 굴착 시 마모로 인해 커터교체 주기당 최대 3개 이상의 스크래퍼가 교체될 가능성이 있다. 그리고 토사에 섞인 호박돌과 자갈에 의해 스크래퍼의 마모도가 크게 증가하기 때문에(Köppl et al., 2015) 스크래퍼를 바깥쪽 방향으로 설치하여 개구부 폭을 과도하게 줄이는 것은 피해야 한다. 또한 예상치 못한 큰 크기로 파쇄된 버력에 의해서 비정상적인 커터와 커터헤드의 마모가 일어날 수 있으며, 커터의 교체주기 또한 약 1/3로 짧아지게 된다(Li et al., 2017).

따라서 굴착지반 조건을 고려하여 파쇄된 버력의 재 파쇄가 힘든 극경암지반에서는 1차적으로 파쇄된 버력의 크기를 수용 가능한 커터헤드와 버력 배출시스템을 갖춘 장비를 사용하는 것이 적절하며 스크래퍼 설치 방향은 안쪽으로 개구부 폭을 충분히 확보하도록 설치하는 것이 적합하다.

4. 개별요소법을 이용한 스크래퍼 설치방향의 영향 검증

앞서 제시한 TBM굴진시 스크래퍼의 설치 방향에 따른 영향력을 검증하기 위해 개별요소법(Discrete element method, DEM)을 이용하여 스크래퍼의 설치 방향에 따른 챔버 내로 들어가는 입자의 수를 통해 스크래퍼 설치 방향에 따른 상대적인 경향성을 분석하고자 하였다.

4.1 토사지반 모델링

스크래퍼의 설치 방향에 따른 챔버 내로의 입자 반입을 상대적으로 비교 검증하기위하여 경향성 분석을 실시하였으며, 시뮬레이션 해석 시간을 줄이기 위해 단일 구형의 입자로 수압조건이 없는 토사지반을 모델링 하였다(Lee et al., 2017). 입자간의 접촉방식은 탄성조건에서의 비점착력 모델인 Hertz-Mindlin (no slip)을 사용하였다. Hertz-Mindlin 모델은 Hertz가 제안한 탄성조건에서의 두 입자간의 동일선방향으로 작용하는 수직력과 이에 대한 변위를 나타내는 모델(Hertz, 1882)에서 Mindlin과 Deresiewicz가 추가적으로 입자간의 접선방향으로의 힘과 변위에 대한 모델(Mindlin and Deresiewicz, 1953)을 추가 함으로써 여러 연구자들을 거쳐 아래와 같이 나타내게 되었다.

| $$F_n = - \frac{4} {3} E^* \sqrt { R^*} \delta_{n}^\frac{3}{2}$$ | (1) |

| $$\frac1{E^\ast}=\frac{(1-\nu_i^2)}{E_i}+\frac{(1-\nu_j^2)}{E_j}$$ | (2) |

| $$\frac{1}{R^*} = \frac{1}{R_i} + \frac{1}{R_j}$$ | (3) |

여기서, Fn은 입자간의 수직력을 나타내며, E*는 Equivalent Young’s modulus, νi는 i번째 입자의 Poisson’s ratio, Ei는 i번째 입자의 Young’s modulus, R*은 두 접촉 입자간의 Equivalent radius, Ri는 i번째 입자의 반지름, δn은 두 입자간의 겹쳐진 부분의 수직길이를 의미한다. 수직방향에서의 Hertz-Mindlin 접촉 모델은 아래와 같다.

| $$F_t = - \frac{2}{3} 8G^* \sqrt { R^*} \delta_n^\frac{1}{2} \delta_t$$ | (4) |

| $$\frac1{G^\ast}=\frac{2(2-\nu_i)(1+\nu_i)}{E_i}+\frac{2(2-\nu_j)(1+\nu_j)}{E_j}$$ | (5) |

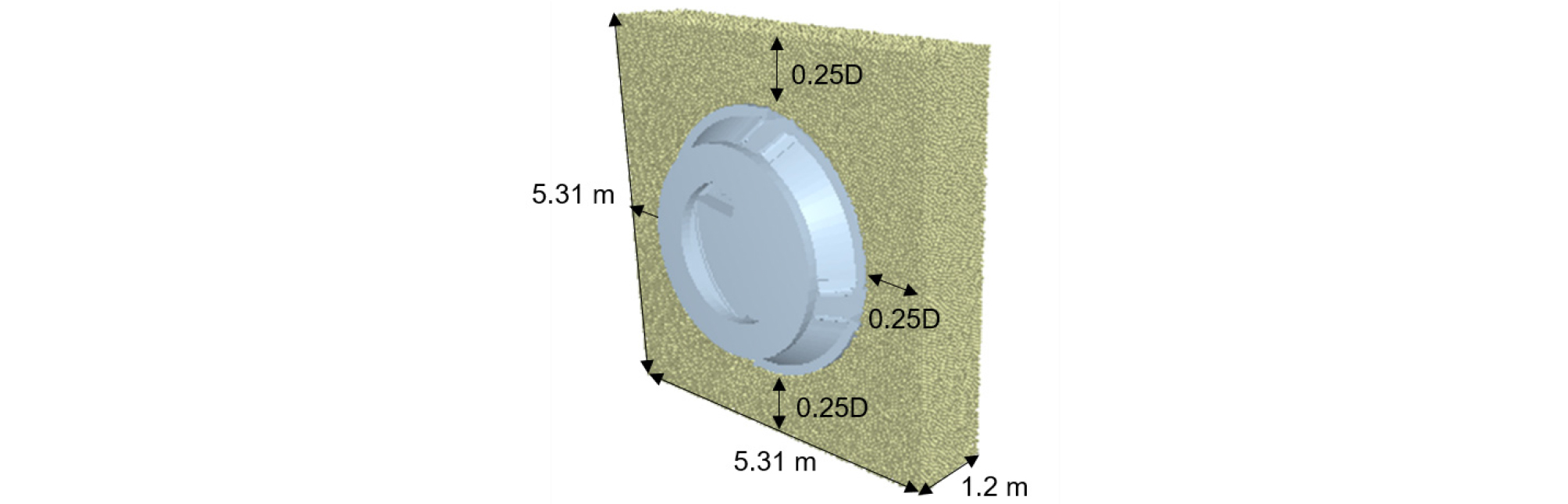

여기서, Ft는 두 입자간의 전단력이며, G*는 Equivalent tangential modulus, δt은 두 입자간의 겹쳐진 전단방향의 길이를 의미한다. 토사입자는 구형태로 크기는 스크래퍼와 스크래퍼 사이의 가장 작은 개구부 폭으로 입자가 충분히 들어갈 수 있도록 50 mm로 설정하였고 커터에 의해 이미 파쇄된 토사에 대해서 스크래퍼에 의해 커터헤드 뒤쪽으로 반입되는 입자 수와 입자가 커터헤드에 끼치는 영향을 보기 위해 모래의 물성치를 기준으로 입자의 물성치를 Table 2와 같이 설정하였다(Das, 1997; Asaf et al., 2007; Ucgul et al., 2014). 토사지반의 규모는 굴착 주변의 영향력을 보지 않기 때문에 커터헤드로부터 상하좌우 커터헤드 직경의 1/4만큼 여유를 두고 커터헤드의 길이를 고려하여 5.31 m × 5.31 m × 1.2 m 로 설정되었다. 토사지반을 구현하는데 소요된 총 입자 수는 239,957개이다.

Table 2. Material and interaction properties

| Parameters | Value | Reference |

| Density of sand particle | 2,600 kg/m3 | Das (1997) |

| Shear modulus of sand | 4.3*104 MPa | Asaf et al. (2007) |

| Poisson’s ratio of sand | 0.3 | Asaf et al. (2007) |

| Density of steel | 7,850 kg/m3 | Measured |

| Young’s modulus of steel | 200 GPa | Measured |

| Poisson’s ratio of steel | 0.3 | Measured |

| Coefficient of restitution of sand to sand | 0.6 | Das (1997) |

| Coefficient of restitution of sand to steel | 0.6 | Das (1997) |

| Coefficient of friction of sand to sand | 0.52 | Ucgul et al. (2014) |

| Coefficient of friction of sand to steel | 0.5 | Ucgul et al. (2014) |

| Coefficient of rolling friction of sand to sand | 0.2 | Ucgul et al. (2014) |

| Coefficient of rolling friction of sand to steel | 0.05 | Ucgul et al. (2014) |

4.2 수치해석 조건 및 절차

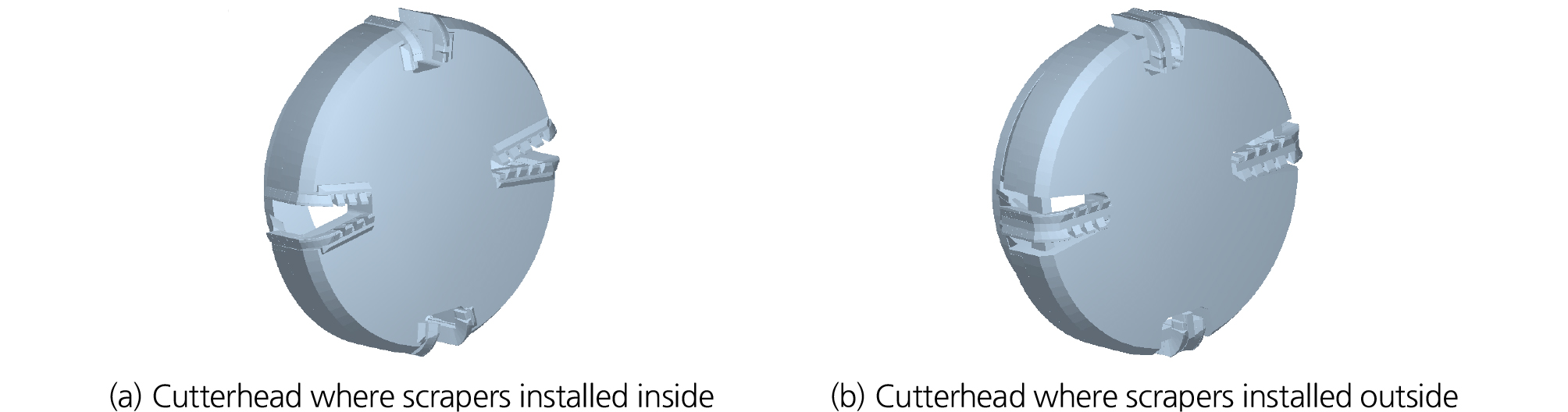

스크래퍼의 설치 방향에 대한 영향력을 보기 위해 실제 현장에서 사용된 3.54 m급 커터헤드의 크기에 스크래퍼와 개구부로만 지오메트리를 단순화하였다(Fig. 2). 커터헤드의 개구부와 스크래퍼는 대칭으로 되어 있기 때문에 회전방향에 대한 차이는 없다. 커터헤드의 밀도와 Poisson’s ratio는 각각 실제 제작된 수치인 7,850 kg/m3와 0.3으로 설정하였다. 커터헤드가 토사지반에 0.7 m 들어가 있는 상태(Fig. 3)에서 자갈지반에서 Amoun et al. (2017)의 연구에 따른 평균굴진속도인 2.34 m/h로 일정하게 굴진하도록 하였다. 토사지반을 모사할 때 커터헤드안으로 입자가 들어가지 않게 하기 위해 커터 안에 입자가 들어가지 못하게 설정한 후 커터헤드 굴진이 시작되는 순간부터 커터헤드 안으로 입자가 들어오게 하였다. 커터헤드의 회전 속도는 4 rpm으로 1 회전 시 15초가 소요되었다. 커터헤드 굴진 시 스크래퍼가 안쪽으로 설치되었을 때와 바깥쪽으로 설치되었을 때의 1회전 시 개구부로 들어가는 입자의 수에 따른 부피와 커터헤드에 작용하는 압력을 측정하고 비교하였다.

4.3 수치해석 결과 및 분석

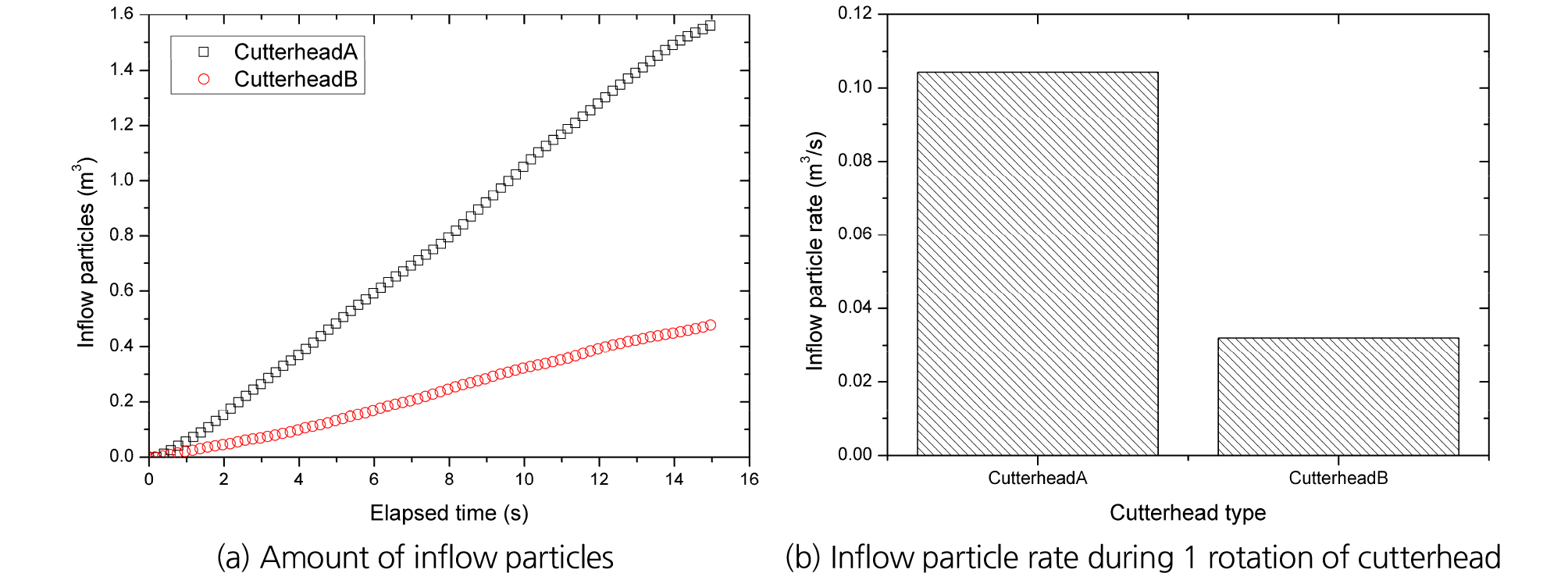

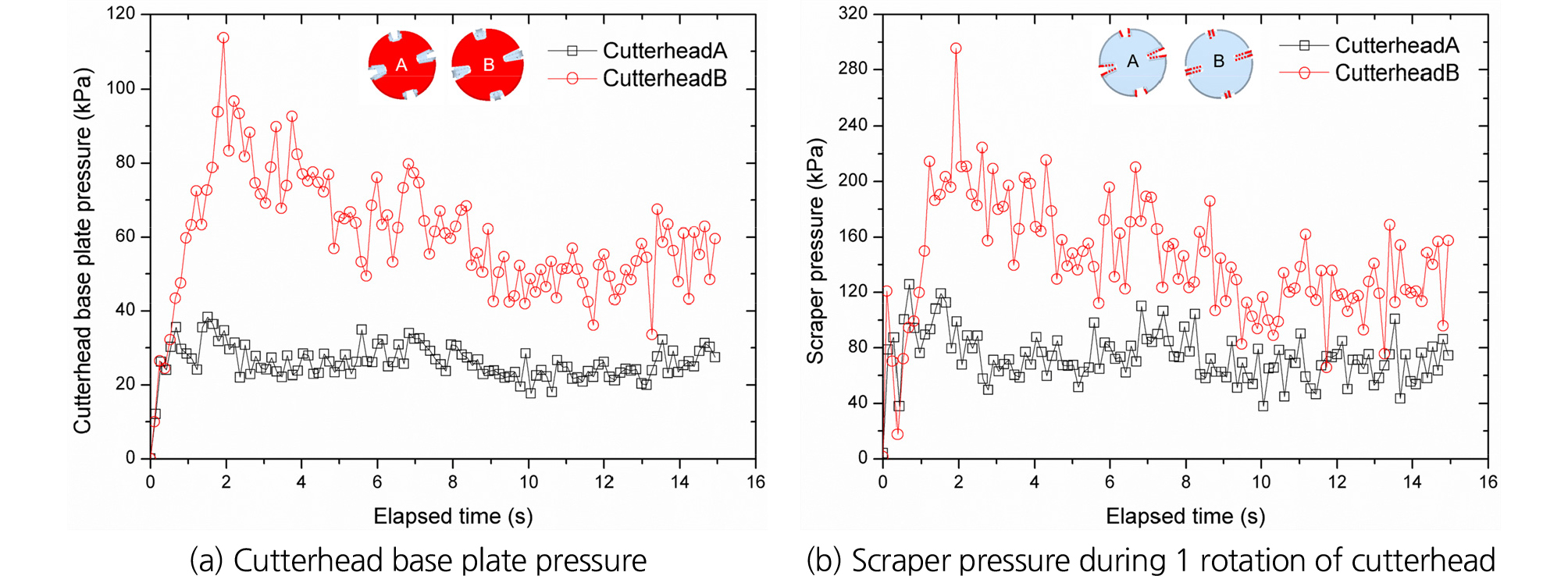

개구부를 통해 커터헤드 뒤쪽으로 들어오는 입자의 양은 스크래퍼의 설치 방향이 안쪽으로 되어있는 경우, 약 1.6 m3로 스크래퍼의 설치 방향이 바깥쪽으로 되어있는 경우의 약 3배로 나왔다(Fig. 4(a)). 개구부를 통해 커터헤드 뒤쪽으로 들어오는 시간당 입자의 양은 스크래퍼 설치 방향이 안쪽으로 되어있는 경우, 약 0.1 m3/s로 나왔으며 스크래퍼 설치 방향이 바깥쪽으로 되어있는 경우, 약 0.03 m3/s가 나왔다(Fig. 4(b)).

스크래퍼 설치 방향이 바깥쪽으로 되어있는 경우, 스크래퍼 설치 방향이 안쪽으로 되어있는 경우보다 스크래퍼와 개구부 사이의 간격이 좁기 때문에 상대적으로 개구부로 들어오는 입자의 수가 적으며 개구부로 들어오지 못하는 입자는 결국에 커터헤드 앞에서 커터헤드와 스크래퍼에 저항하며 더 큰 압력을 가한다(Fig. 5). 스크래퍼 설치 방향이 안쪽인 경우, 커터헤드의 주 면판과 스크래퍼가 받는 압력은 시간에 따라 다소 일정한 양상을 보이고 있으나 스크래퍼 설치 방향이 바깥쪽인 경우, 스크래퍼 설치 방향이 안쪽인 경우에 받는 압력의 3배가 되는 압력이 커터헤드 주 면판과 스크래퍼에 가해진 후 커터헤드가 반바퀴를 지나서 약 216°만큼 회전한 9초 이후 어느정도 커터헤드 주 면판과 스크래퍼에 가해지는 압력이 안정화되었다(Fig. 5). 스크래퍼 설치 방향이 바깥쪽으로 되어있는 경우, 커터헤드 주 면판과 스크래퍼에 가해지는 압력은 스크래퍼 설치 방향이 안쪽으로 되어있는 경우보다 대략 2배 이상 크게 나왔다.

5. 결 론

스크래퍼 설치 방향이 쉴드 TBM 굴진에 끼치는 영향을 개별요소법을 통해 확인하였다. 커터헤드 전체 개구율은 약 2% 차이가 나지만 개구부를 통해 커터헤드 뒤쪽으로 들어오는 시간당 입자의 양은 스크래퍼 설치방향이 바깥쪽인 경우, 스크래퍼 설치 방향이 안쪽인 경우의 약 1/3이며 커터헤드 주 면판과 스크래퍼가 받는 압력 또한 스크래퍼 설치 방향이 바깥쪽인 경우, 스크래퍼 설치 방향이 안쪽인 경우보다 약 2배 이상 크게 나왔다. 즉, 스크래퍼를 바깥쪽 방향으로 설치하는 것은 개구부를 통해 들어오는 단위 시간당 입자의 양을 감소시키며 커터헤드가 받는 부하를 가중시킨다. 따라서 SPB-TBM과 같이 버력 배출관의 직경에 따른 버력크기의 제한을 받는 경우를 제외하고는 스크래퍼 설치 방향을 안쪽으로 하는 것이 상대적으로 더 적은 에너지로 효율적인 굴진을 할 수 있다고 판단된다. 본 연구결과는 해석시간을 고려하여 토사지반(사질성 지반)을 모사하는데 있어서 입자의 크기가 실제와는 다르나 경향성을 통하여 스크래퍼 설치방향에 따른 굴착효율의 차이를 확인 할 수 있다.