1. 서 론

NATM공법으로 시공되는 터널은 점보드릴(jumbo drill)과 같은 천공장비를 이용하여 발파공을 천공하고 화약을 장약한 후 발파하여 시공된다. 발파공 굴착 및 장약 작업은 1싸이클 시간의 30% 이상을 차지하는 매우 중요한 과정이다(Kim et al., 2019). 발파공 천공작업시간은 점보드릴의 천공속도와 설계상 총 천공길이에 따라 변화하는 것이 기본이나 천공기의 타입(구형/컴퓨터), 비트의 직경 및 날개의 개수에도 영향을 받게 된다(MAF, 2005; MOLIT and KICT, 2018; 7). 국내에서 사용되는 천공기는 70% 이상이 일본의 Furukawa사에서 생산된 제품이지만 세계시장에서는 스웨덴의 Atlas Copco와 Sandvik사가 선진 기술을 바탕으로 60%가량을 독점하고 있다(Kwon et al., 2013). 최근 Atlas Copco사에서 개발된 천공장비에는 작업자 모니터링, 천공지반 모니터링, 천공 데이터 기록, 붐 독립제어 등 다양한 기술들이 적용되고 있다.

선행연구에서는 이와 같이 천공 장비에서 얻어진 천공데이터들을 바탕으로 암반분류 등 지반의 특성을 예측하는 기술을 개발하고 있다. Paone et al. (1969)와 Tandanand and Unger (1975)는 암석강도지수(coefficient of rock strength, CRS)와 일축압축강도와의 관계를 바탕으로 천공 시 타격과 암석강도의 관계를 연구하였다. Teale (1965)는 암반 천공의 효율을 판단하기 위해 비에너지(specific energy)의 개념을 도입하였다. 그 이후로 국외에서는 암반 천공에 영향을 미치는 요소에 대한 연구들이 진행되어 왔다. 국내에서는 Kim et al. (2001)이 천공데이터에 관한 연구를 진행하였고, Kim et al. (2009a)는 통계적 분석을 통해 타격압(percussive pressure)과 천공속도(penetration rate)를 이용한 터널 굴착면 전방 지반의 일축압축강도를 예측하는 수식을 제안하였으며, Kim et al. (2015)는 천공장비의 기계데이터를 활용하여 천공구간별 RMR (rock mass rating)값을 예측한 바 있다.

하지만 대부분의 선행연구는 화성암질의 지반에 대해 연구가 진행되어 왔고, 퇴적암 지반에 대한 연구는 부족한 상황이다. 퇴적암으로 구성된 지반의 경우 NX규격의 시추코어를 활용한 암석물성시험의 결과를 직접적으로 적용하기 힘들다(Park et al., 2007; Park et al., 2006). 따라서 본 연구에서는 2개의 터널현장에서 얻어진 지반특성과 RMR값, 점보드릴을 이용한 천공속도를 활용하여 화성암질 지반과 퇴적암 지반에서의 RMR에 따른 점보드릴 천공속도에 관한 연구를 수행하였다.

2. 현장실험

2.1 천공장비

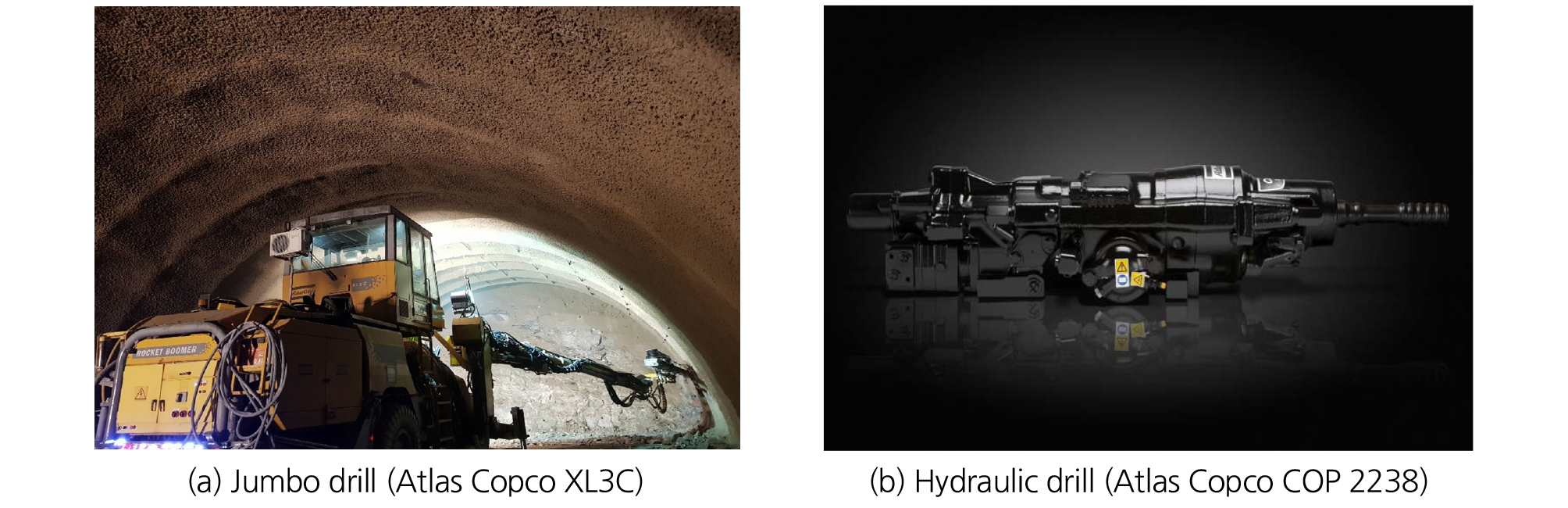

본 연구에서 사용한 천공장비는 점보드릴(Atlas Copco XL3C, Fig. 1(a))과 그에 장착되는 유압 드릴(Atlas Copco COP 2238, Fig. 1(b))으로 자동천공 깊이 설정, 천공각도 및 위치 표시, 천공 데이터 확인 및 출력, 터널레이저 사용 시 무측량 천공 등이 가능한 점을 고려하여 해당 천공장비를 실험에 사용하였으며 자세한 스펙은 Table 1과 같다. 점보드릴에는 천공깊이(Hole Depth), 상향점보각도(Lookout), 상향천공(Lookout Angle), 천공방향(Lookout Direction), 평균천공속도(Average Speed) 등을 계측할 수 있는 Underground manager라는 천공관리 프로그램이 설치되어 있으며, 본 연구의 대상지반 모두에서 동일한 점보드릴로 천공하며 해당 프로그램에 기록된 측정값을 활용하였다.

Table 1. Specification of jumbo drill (Atlas Copco XL3C & COP 2238)

| Impact power [kW] | 22 |

| Hydraulic pressure [bar] | 250 |

| Impact rate [Hz] | 73 |

| Length of arm [m] | 5 |

| Bit diameter [mm] | 45 |

2.2 대상지반

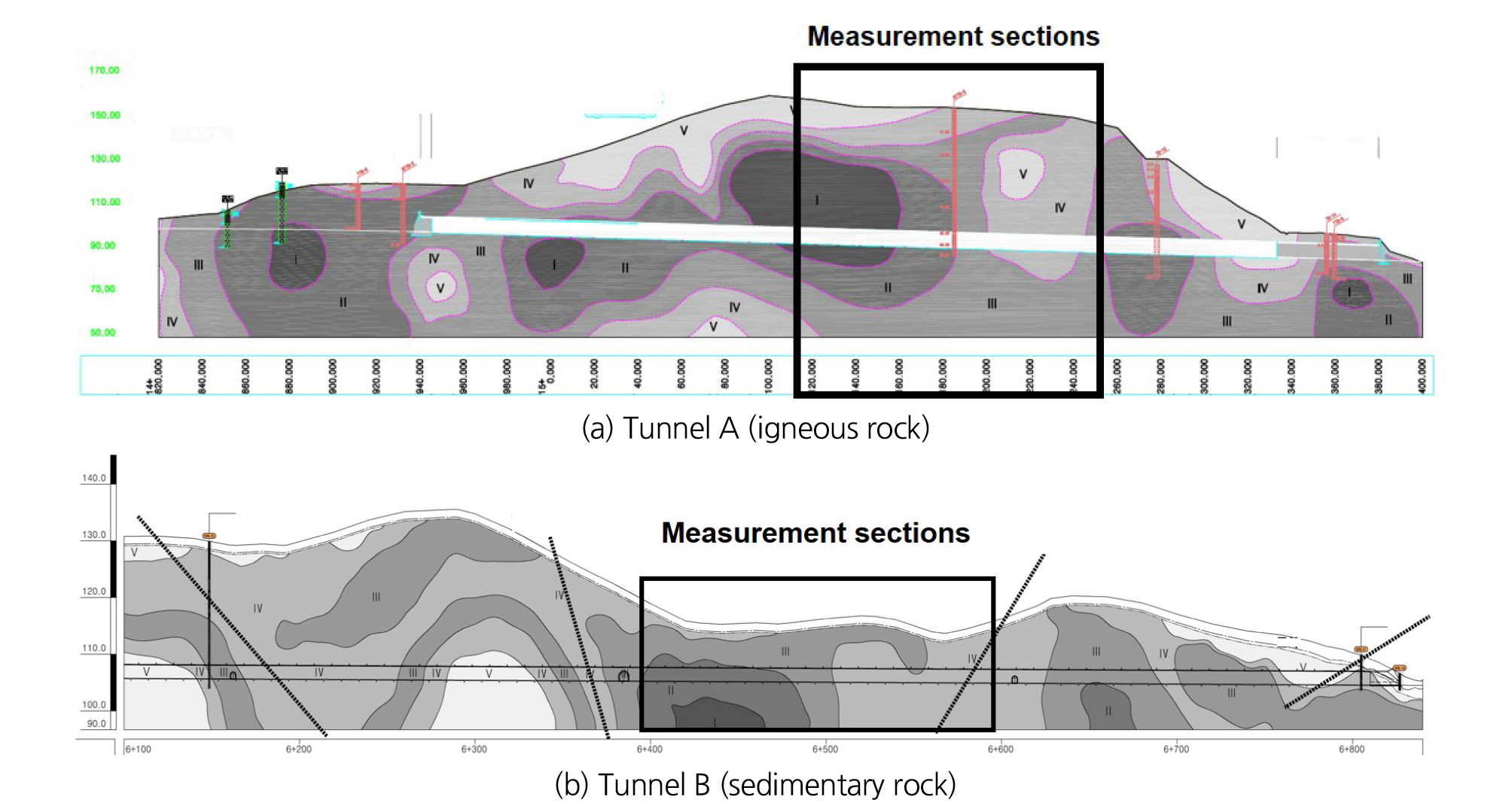

연구대상지반은 경상남도 고성지역(A터널)과 전라남도 영암지역(B터널)에 위치한 고속도로용 터널이었다(Fig. 2). 각 터널의 현장지질조건을 살펴보면 A터널의 지반은 기본적으로 화강암으로 유색광물의 함량이 10% 전후로 담색, 유백색 및 담홍색을 띠고 있다. 또한 흑운모화강암 및 엽리성화강암이 분포되고 있고 주로 석영, 사장석, 흑운모로 구성된 편마성화강암이 나타나는데 압쇄암지역에 인접할수록 편리가 발달되어 있다.

B터널의 지반은 역암, 사암 등이 혼재된 퇴적암으로서 쇄설성 퇴적암의 둥근 자갈이 함유된 역암과 단단하고 표면거친 모래가 함유된 사암 등으로 구성되어 있다. 보편적으로 사암이나 세일은 매우 작은 입자들로 형성된 암석이어서 공기에 노출되기 전에는 높은 강도를 가지지만 절취한 후 대기 중에 노출시켜두면 아주 빠른 속도의 풍화현상이 발생되는 것으로 알려져있다(Kim et al., 2009b).

2.3 RMR값 및 천공데이터 수집

RMR은 암석의 일축압축강도(Uniaxial compressive strength, UCS), 암질지수(Rock quality designation, RQD), 불연속면 간격, 물연속면 상태, 지하수 상태, 불연속면의 방향 등을 고려하여 터널 굴착면의 상태를 수치화한 것이다. 실제 터널 굴착면에서 발파공을 천공할 당시에 4개의 굴착면에 대해서만 RMR값을 획득할 수 있었다. 따라서 터널 설계도서에 나와있는 RMR값과 실제 RMR값을 비교하여 그 신뢰성을 확인하였다. 획득된 4개 굴착면의 설계당시 RMR은 모두 4등급이었고, 실제 굴착결과 역시 4개 굴착면에서 RMR값이 각각 35, 35, 20, 36으로 RMR 4등급이었다. 이를 근거로 터널 설계도서의 자료와 실제 굴착 자료가 유사하다고 가정한 후 설계도서에서 천공 위치의 RMR을 획득하였다(Fig. 3). RMR값은 설계도서를 바탕으로 A터널에서는 RMR I등급(80~100)에 해당하는 6개, RMR II등급(60~80)구간에 해당하는 8개, RMR III등급(40~60)구간에 해당하는 4개, RMR IV등급(20~40)구간에 해당하는 18개의 굴착면에 대한 데이터를 수집하였다(Fig. 3(a) and Table 2). B터널에서는 RMR이 II등급(60~80) 구간에 해당하는 12개, RMR III등급(40~60)구간에 해당하는 7개, RMR IV등급(20~40)구간에 해당하는 36개의 굴착면에 대한 값을 획득하였다(Fig. 3(b) and Table 2). 굴착면의 개수가 적은 구간의 경우에도 단면마다 천공 개수가 100개 이상이기 때문에 1,700 m 이상의 천공 데이터를 포함하게 된다.

Table 2. Summarization of the obtained data

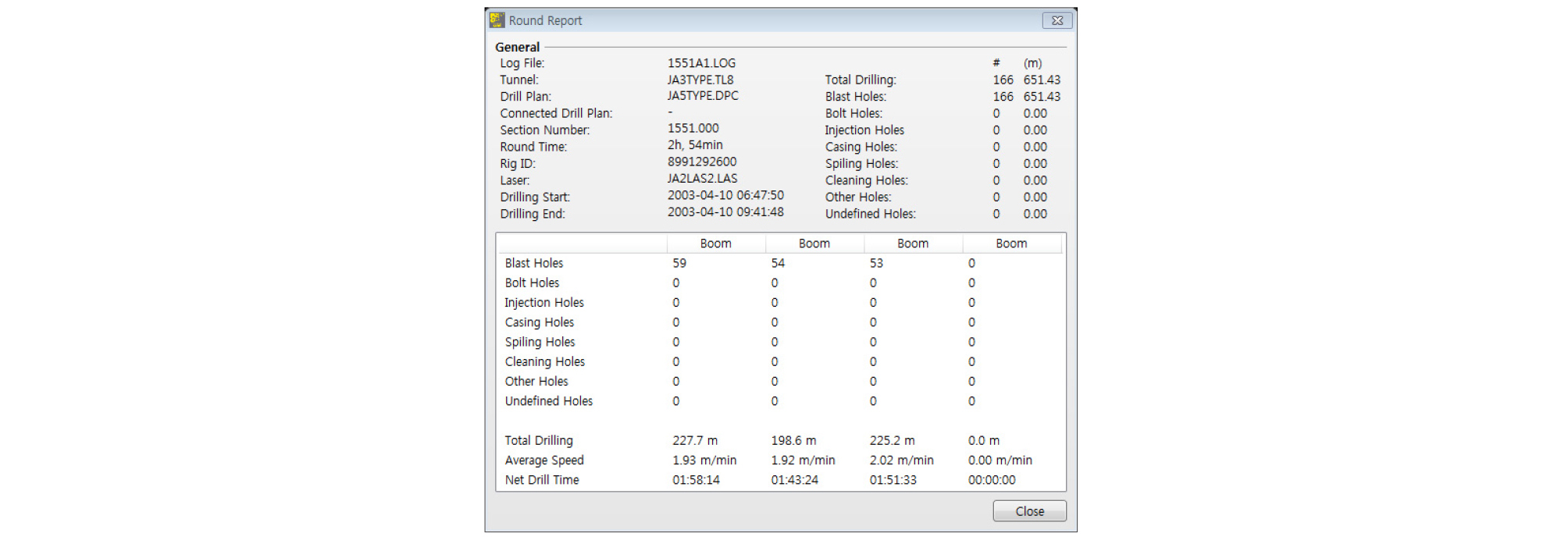

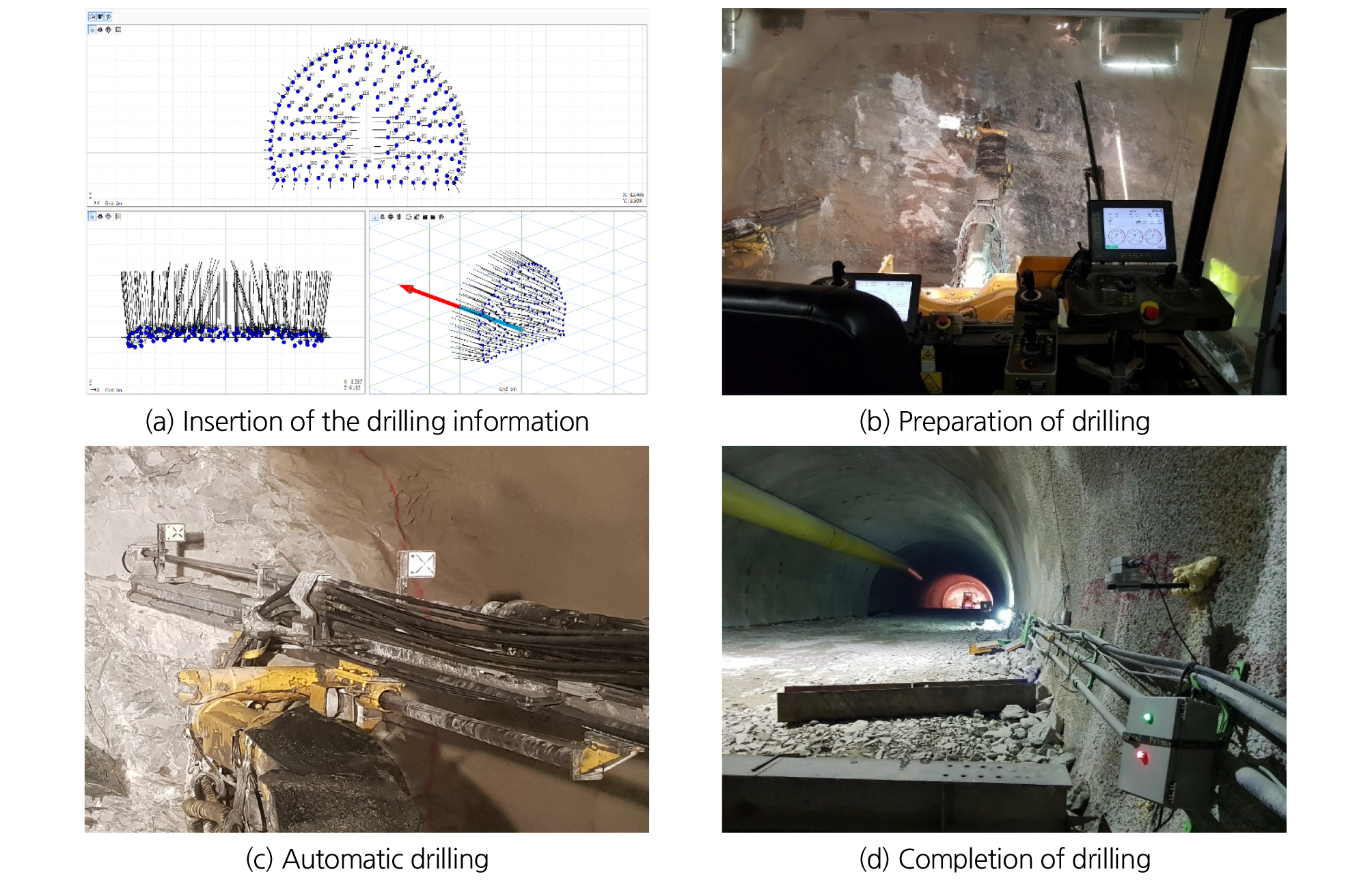

천공속도 데이터는 점보드릴에 설치되어있는 Underground manager로부터 굴착면마다 얻은 붐대별 천공 홀의 개수, 천공 길이, 천공 시간 등을 획득하였다. 각 홀마다의 길이 및 시간을 계산하는 것이 어려워 한 단면에 해당하는 붐대의 총 천공길이 및 총 천공시간을 바탕으로 평균 천공속도를 획득하였다(Fig. 4 and Table 2). 천공작업은 Fig. 5와 같이 a) 천공할 위치(x, y좌표) 및 천공 깊이 등을 지정, b) 점보드릴을 막장 근처에 위치, c) 자동 천공, d) 천공 완료 및 후처리의 총 4단계의 과정을 거쳤다.

3. 결과 분석

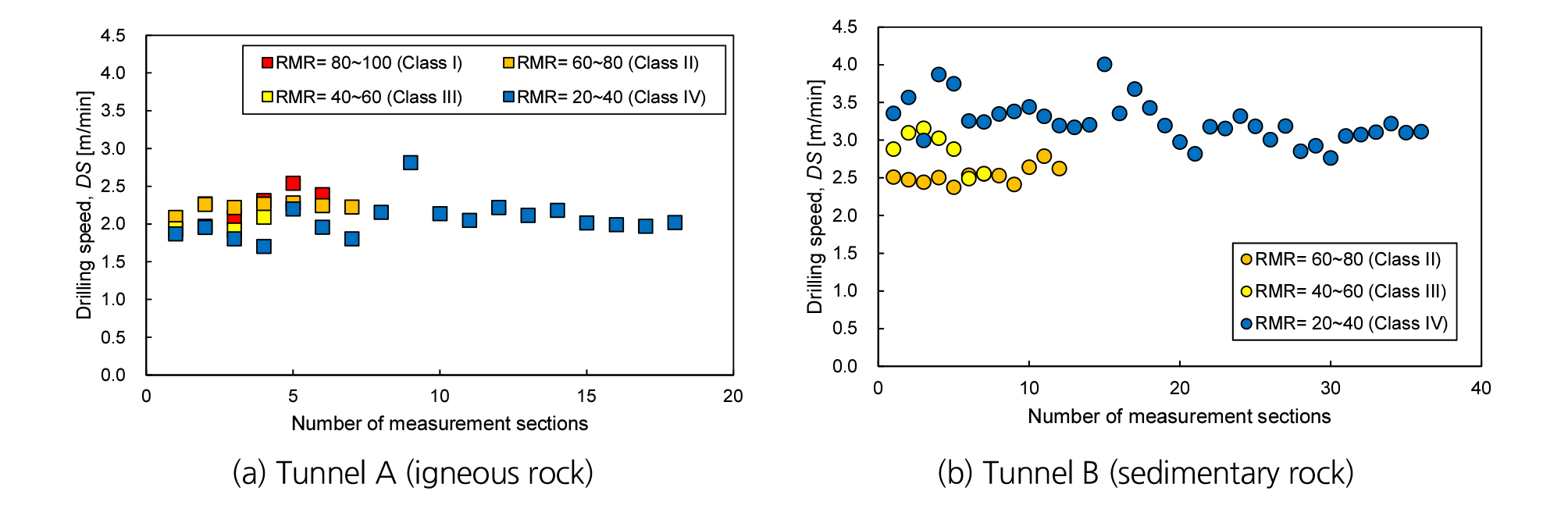

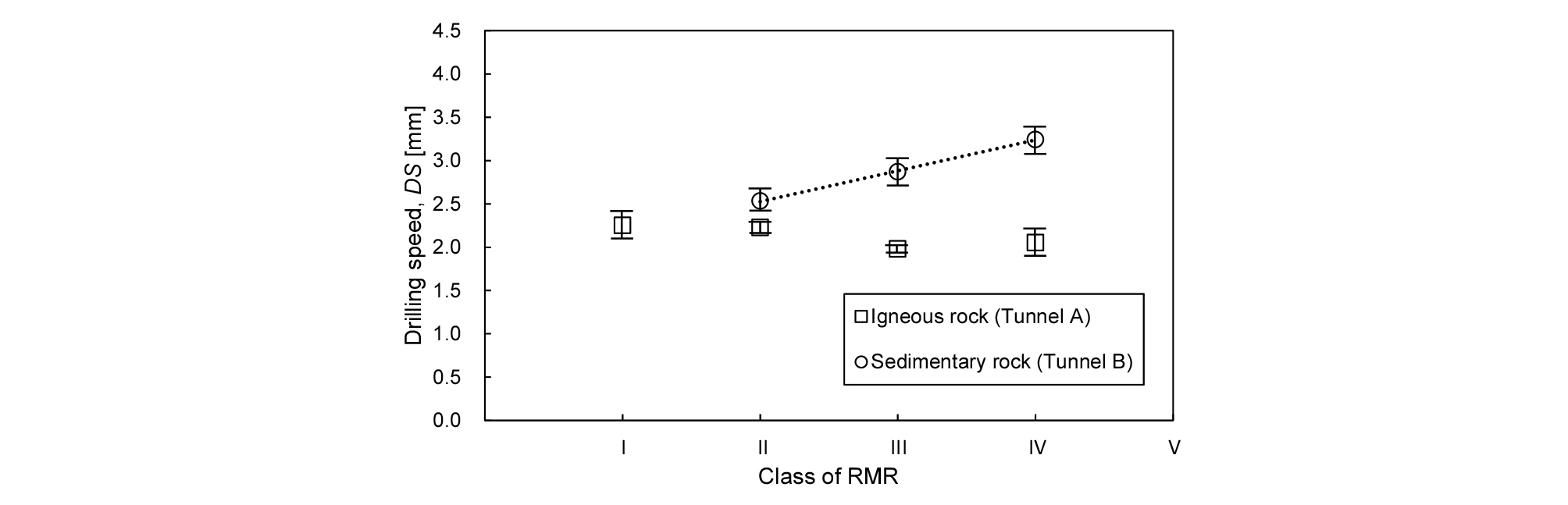

A 터널에서 얻어진 평균 천공속도는 RMR이 I등급(80~100)일 때 2.25 ± 0.21 m/min, II등급(60~80)일 때 2.23 ± 0.06 m/min, III등급 일 때 1.98 ± 0.03 m/min, 그리고 IV등급일 때 2.05 ± 0.24 m/min이었다(Fig. 6(a)). B 터널에서 얻어진 평균 천공속도는 RMR이 II등급(60~80)일 때 2.53 ± 0.11 m/min, III등급 일 때 2.87 ± 0.26 m/min, 그리고 IV등급일 때 3.24 ± 0.28 m/min을 나타내었다(Fig. 6(b)). A터널에서 RMR III등급일 때의 천공속도가 II, IV등급일 때에 비해 작게 나타난 것은 상대적으로 적은 4곳의 굴착면의 평균값을 사용하였기 때문으로 판단된다. Fig. 6의 결과를 통해 화성암질 암반에서는 점보드릴의 천공속도가 RMR에 큰 영향을 받지 않는 것을 확인할 수 있었고, 반대로 퇴적암질 암반에서는 RMR 등급이 증가함에 따라(즉 암반상태가 좋아질수록) 천공속도가 감소하는 것을 확인할 수 있었다.

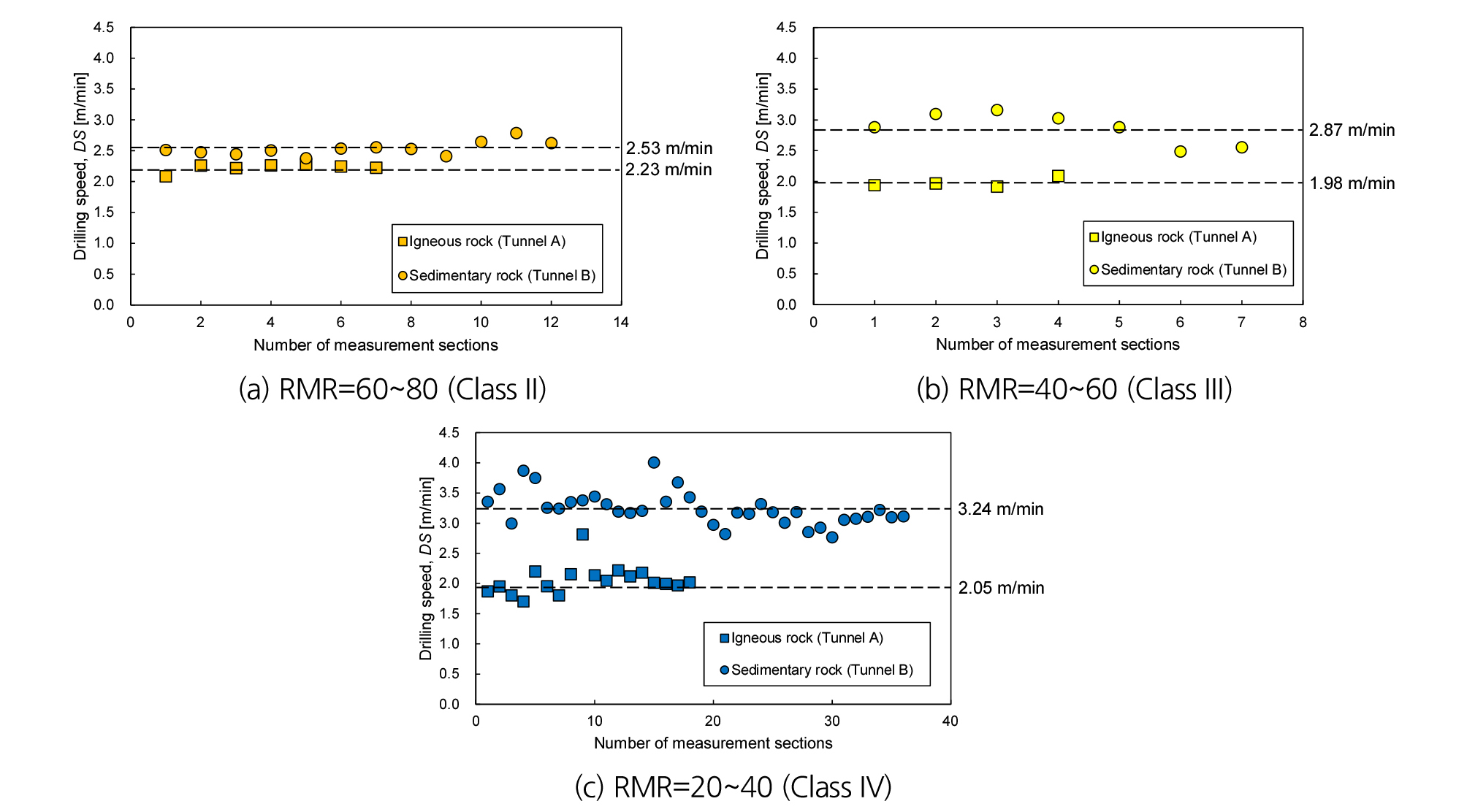

암석 종류에 따른 천공속도의 영향을 확인하기 위해 동일한 RMR 등급을 가지지만 구성 암질이 다른 경우를 RMR 2~4등급으로 나누어 평균천공속도를 확인하였다(Fig. 7). RMR이 II등급(60~80)인 경우 화성암질인 곳과 퇴적암인 곳의 평균천공속도는 각각 2.23 m/min과 2.53 m/min로 퇴적암인 구간에서 천공속도가 약 14%가량 빠른 것을 확인할 수 있었다(Fig. 7(a)). RMR이 III등급(40~60)인 경우 화성암질과 퇴적암질에서의 천공속도는 각각 1.98 m/min과 2.87 m/min으로 퇴적암질에서 약 45%가량 빠른 것을 확인하였다(Fig. 7(b)). RMR이 IV등급인 경우 화성암질과 퇴적암질 지반에서의 천공속도는 각각 2.05 m/min과 3.24 m/min으로 역시 퇴적암질 지반에서의 천공속도가 화성암질 지반에서의 천공속도에 비해 약 55%가량 빠른 것을 확인하였다(Fig. 7(c)). 퇴적암은 역암, 사암, 셰일 등으로 구성되어 있었다. 역암의 경우 역(rock)과 기질(matrix)로 구성되어 있어 역암의 역학적인 특징은 역암의 입자크기, 역-기질의 비율, 역과 기질의 물성차 등에 따라 변화를 보인다(Park et al., 2007). 이러한 역암의 특성을 고려하였을 때 유사한 RMR값을 가지는 화성암과 퇴적암에서 천공속도가 다른 것은 퇴적암 천공 시에는 상대적으로 연약한 기질부를 굴착하게 되기 때문으로 판단된다. 사암과 셰일의 경우 이방성을 가지고 있는 경우가 많으며 이방성을 가지는 경우 암의 종류에 따라 20~40% 수준의 굴착속도 변화가 발생하는 것으로 알려져있다(Thuro, 1997; Thuro and Plinninger, 2003). 게다가 일반적인 암석의 강도는 화강암인 경우가 퇴적암인 경우보다 큰 경우가 많은데, 커터 등을 이용한 암반의 굴착의 효율은 암석의 강도가 감소함에 따라 증가하게 된다(Bilgin et al., 2006; Jeong and Jeon, 2018). 또한 퇴적암이 풍화가 진행되어 RMR 등급이 낮아지는 경우 각 레이어 내부의 결합강도가 감소하여 동일한 RMR등급을 가지는 화성암질 지반에 비해 굴착속도가 더 빨라진 것으로 추정된다(Fig. 8).

퇴적암의 RMR값에 따른 천공속도를 유추하기 위해 Fig. 9를 바탕으로 다음과 같은 경험식을 도출하였다.

| $$DS\lbrack m/min\rbrack=-0.356\bullet RMR_{class}+1.815$$ | (1) |

여기서, DS는 Drilling Speed를 의미하며, 또한 RMRclass는 RMR의 값이 아닌 등급을 나타낸다.

위 경험식은 터널 전방의 상태를 유추하는 데 활용될 수 있다. 예를 들어 터널 전방의 RMR등급이 낮으면 현재 막장의 RMR등급을 식 (1)에 대입하여 얻어진 천공속도보다 실제 천공속도가 더 빠르게 나타날 것이고 터널 굴착면 전방의 RMR등급이 높은 경우 현재 막장의 RMR등급을 식 (1)에 대입하여 얻어진 천공속도보다 실제 천공속도가 더 느리게 나타날 것이다. 이를 역으로 이용하면, 퇴적암질 지반의 경우, 천공 속도로부터 전방의 RMR등급을 예측할 수 있을 것이다. 화성암질 지반의 경우 RMR등급에 따른 큰 변화가 없어 수식을 통한 유추가 어려웠다.

4. 결 론

본 연구에서는 화성암과 퇴적암질 지반으로 구성된 두 개의 터널에서 얻어진 RMR값과 천공속도의 관계에 대한 연구를 진행하였다. 본 연구에서 얻어진 결론은 다음과 같다.

1. 화성암질 지반을 통과하는 터널의 경우 점보드릴의 천공속도가 터널 굴착면의 RMR값의 변화에 큰 영향을 받지 않는다. 반면, 퇴적암질 지반을 통과하는 터널에서는 굴착면의 RMR이 감소함에 따라 점보드릴의 천공속도가 증가하는 것을 확인하였다.

2. RMR이 II~IV등급에 해당하는 화성암질과 퇴적암질 지반 굴착면에서 획득된 천공속도는 화성암질보다 퇴적암질에서 약 14~55%가량 빠른 것을 확인하였다. 이는 퇴적암질 지반이 역암, 사암, 셰일 등으로 이루어져 있기 때문이다. 역암의 경우 역(rock)으로 불리는 큰 입자와 역 사이를 연결하는 기질(matrix)로 구성되며 역의 입자크기, 역-기질의 비율, 역과 기질의 물성차 등에 따라 변화를 보인다. 사암이나 셰일의 경우 퇴적 방향에 따라 이방성을 가지는 경우가 있고, 이암의 경우 공기 중에 노출 시 급격한 강도 저하가 발생하며, 전반적인 퇴적암의 강도가 화성암보다 낮은 것으로 알려져 있다. 이러한 요소들이 화성암에서보다 퇴적암에서 천공(굴착) 속도가 빨랐던 원인으로 사료된다.

3. 퇴적암의 RMR등급에 따른 천공속도를 추정할 수 있는 경험식을 제시하였다. 본 연구를 통해 획득된 경험식은 터널 전방의 RMR등급을 유추하는 데 활용될 수 있을 것으로 기대된다.

4. 본 연구에서는 실측 RMR의 값 획득이 어려워 설계상 RMR값과 천공속도의 값을 비교하였다. 추후에는 보다 많은 사이트 연구를 통해 실측 RMR값을 획득하여 본 연구에서 도출된 결과를 검증할 필요가 있다.