1. 서 론

2. 이론적 배경

2.1 폼과 폴리머

2.2 스크류 컨베이어

3. 스크류 컨베이어 모형 실험 장비 제작

3.1 실험 장비 구성

3.2 제어 시스템 구성

4. 스크류 컨베이어 모형 장비 적용성 평가

4.1 문헌 데이터를 통한 시험조건 선정

4.2 시험조건 및 방법

4.3 시험결과 및 분석

5. 결 론

1. 서 론

TBM (tunnel boring machine)은 주로 쉴드의 유무, 굴착면을 지지하는 방식 등에 의해 분류된다. 그 중 토압식(earth pressure balance, EPB) 쉴드 TBM은 굴착토를 챔버에 채워서 굴착면을 지지하며 세그먼트의 반력으로 굴진하는 방식이다(Chang, 2015). 커터헤드 후방 챔버로 유입된 굴착토는 스크류 컨베이어(screw conveyor)를 통해 외부로 배토되고, 이때의 배토량을 제어함으로써 챔버압을 조절한다(Kwon et al., 2022). 이러한 토압식 쉴드 TBM의 굴진성능은 추력 및 토크, 장비의 내마모성, 스크류 컨베이어의 사양 등에 의해 결정된다(Tóth et al., 2013). 또한 TBM 기계의 매개변수 외에도 현장 여건에 맞는 쏘일 컨디셔닝(soil conditioning)을 적절히 수행하여 장비 부하를 줄이고 굴진 성능을 향상시킬 수 있다(Feng, 2004; Zumsteg and Puzrin, 2012; Galli and Thewes, 2014; Gharahbagh et al., 2014).

쏘일 컨디셔닝은 굴착지반에 첨가제를 주입함으로써 굴착토의 물성을 개선하여 안정적인 막장압 유지를 비롯한 다양한 효과를 유도하는 기법이다(Lee et al., 2022). 이때 첨가제는 폼과 폴리머, 벤토나이트 슬러리를 주로 사용하며, 적절한 첨가제를 활용한 쏘일 컨디셔닝을 수행하기 위해서는 굴착토의 유동학적 특성을 파악하는 것이 매우 중요하다(Hu and Rostami, 2020). 일반적으로 굴착토의 특성은 베인전단시험을 적용하나 실제 현장에서 굴착토가 배토되는 과정을 모사할 수 없기 때문에 배토 과정이 장비에 미치는 영향을 파악하기 어렵다(Lee, 2023). 따라서 국내외에서 축소모형시험을 통한 굴착토의 배토 효율, 강도 특성 등 굴착토 배토 공정에 대한 연구가 활발하게 수행되고 있다(Bezuijen and Schaminée, 2001; Merritt and Mair, 2006; Peila et al., 2007).

본 연구에서는 직경 8 m급 토압식 쉴드 TBM의 챔버와 스크류 컨베이어를 1:20 비율로 축소시킨 모형 장비를 제작하였고, 인공 사질토를 대상으로 다양한 첨가제 조건에 대한 축소모형시험을 수행하였다. 이를 통해 실제 토압식 쉴드 TBM에서와 같이 스크류 컨베이어 내부의 압력이 소산되는 패턴을 확인함과 동시에 폼과 폴리머 조건에 따른 굴착토의 스크류 토크와 배토 효율을 평가하였다. 또한 동일 시료 조건에 대해 실내 가압 베인전단시험으로 도출한 시료의 전단 특성과 축소모형시험 결과를 연계하여 토크에 대한 일관된 경향성을 확인하였으며 최종적으로 항복응력과 스크류 토크 사이의 상관관계를 도출하였다.

2. 이론적 배경

2.1 폼과 폴리머

토압식 쉴드 TBM으로 지반 굴착 시에는 일반적으로 첨가제를 굴착지반에 주입하여 TBM 성능 향상을 비롯한 다양한 효과를 유도하기 위해 쏘일 컨디셔닝을 수행한다. 본 연구에서는 첨가제로써 폼과 폴리머를 적용하여 각각의 영향인자에 따른 시험결과를 비교하였다.

폼은 경제적이며 재료의 구조적 특성으로 인한 기능으로 가장 일반적으로 활용되는 첨가제이다. 특히 폼은 계면활성제의 일종으로, 전하를 띄는 흙 입자에 흡착되어 반발력을 일으키므로 점토 광물이 함유된 흙을 분산시킬 수 있다(Langmaack, 2000). 폼을 형성하기 위해서는 물과 기포제가 희석된 수용액을 기포 발생장치를 통과시켜 공기와 함께 팽창시켜야 한다. 따라서 폼 적용 시에는 다음 식 (1), (2), (3)과 같이 폼 농축계수(concentration of foam, ), 폼 팽창비(foam expansion ratio, FER), 폼 주입비(foam injection ratio, FIR) 3가지 주입변수를 고려해야 한다.

여기서, 는 폼 원액의 부피(m3), 는 물의 부피(m3), 는 폼 수용액의 부피(m3), 는 팽창된 폼의 부피(m3), 는 공기의 부피(m3), 는 굴착토의 부피(m3)를 의미한다.

폴리머는 별도의 주입장치 없이 물과 폴리머 원액을 목표량과 농도에 맞게 희석하여 형성한다. 폴리머 원액은 다양한 분자구조가 반복적으로 결합되어 있으며, 화학 조성과 구조에 따라 물리적 특성을 달리한다. 이때 주로 활용되는 폴리머는 수용성 고분자로 물에 잘 희석되며 물을 함유하는 능력이 뛰어나다(Hwang et al., 2023). 따라서 폴리머는 투수성이 높은 지반에 주로 사용되며 굴착토가 장비에 부착되는 현상을 방지할 수 있다. 폴리머를 적용할 경우에는 식 (4)와 식 (5)에 제시된 폴리머 농축계수(concentration of polymer, ), 폴리머 주입비(polymer injection ratio, PIR)를 주입변수로 고려해야 한다.

여기서, 는 폴리머 원액의 부피(m3), 는 폴리머 수용액 부피(m3)를 의미한다.

2.2 스크류 컨베이어

토압식 쉴드 TBM은 챔버에 채운 굴착토를 대응하중(counter weight)으로 작용시켜서 막장면에 압력을 가한다. 이때 커터헤드로부터 굴착되어 챔버로 유입되는 버력량과 스크류 컨베이어를 통해 배토되는 버력량 사이의 균형을 맞추는 것이 중요한데, 배토량은 스크류 컨베이어의 특성 및 운전 조건에 의해 좌우된다(Oh et al., 2014).

일반적으로 스크류 컨베이어는 형상에 따라 샤프트식, 리본식으로 분류된다. 리본식은 큰 자갈이 포함된 지반을 굴착할 때 주로 활용되나, 스크류의 변형을 일으키며 효율이 떨어진다(Mosavat, 2015). 따라서 토사지반의 경우 샤프트식이 유리하며 스크류의 직경은 TBM의 직경에 따라 달라진다(Kim et al., 2011). 이외에도 피치(pitch)에 의해 운반 능력이 달라지므로 스크류의 직경과 피치의 비율도 고려해야 한다(Merritt and Mair, 2006).

또한 굴진방향과 스크류 컨베이어 사이의 각도에 의해서도 배토 성능이 달라지는데, 토크와 배토 효율의 관점에서 약 20 ± 5°에서 가장 안정적인 배토가 이루어진다고 보고되었다(Park et al., 2019). 경사각이 너무 낮으면 역류 발생 가능성이 높고, 경사각이 너무 높으면 토크가 높아지며 배토 효율이 급감하는 문제점이 있다(Jung et al., 2011).

마지막으로 배토량은 회전수에 비례한다(Merritt and Mair, 2008). 그러나 회전수가 증가할수록 마모도가 증가하고 지지압력이 감소하므로 지반 조건에 따른 적절한 회전수 조절이 필요하다(Kim et al., 2011).

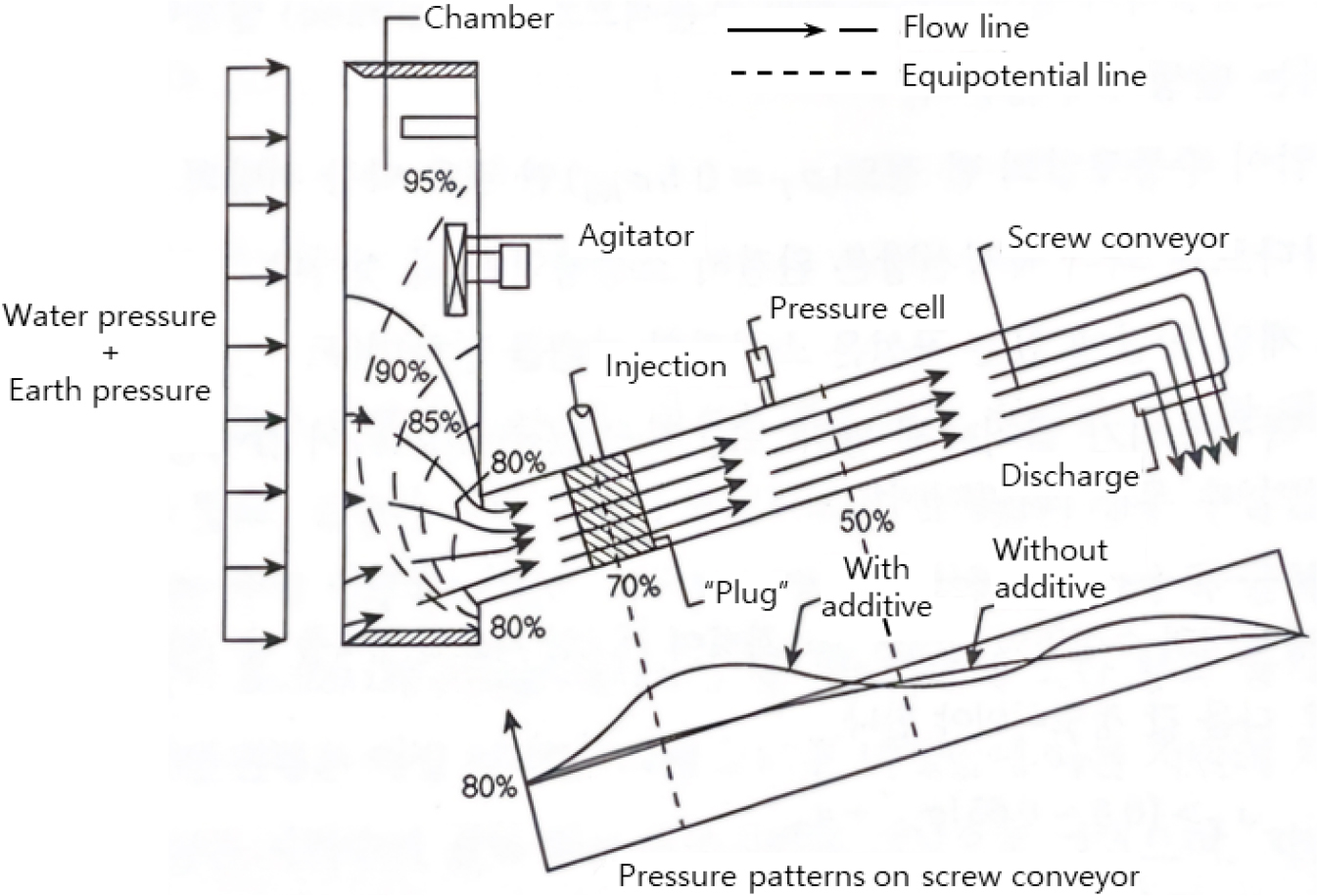

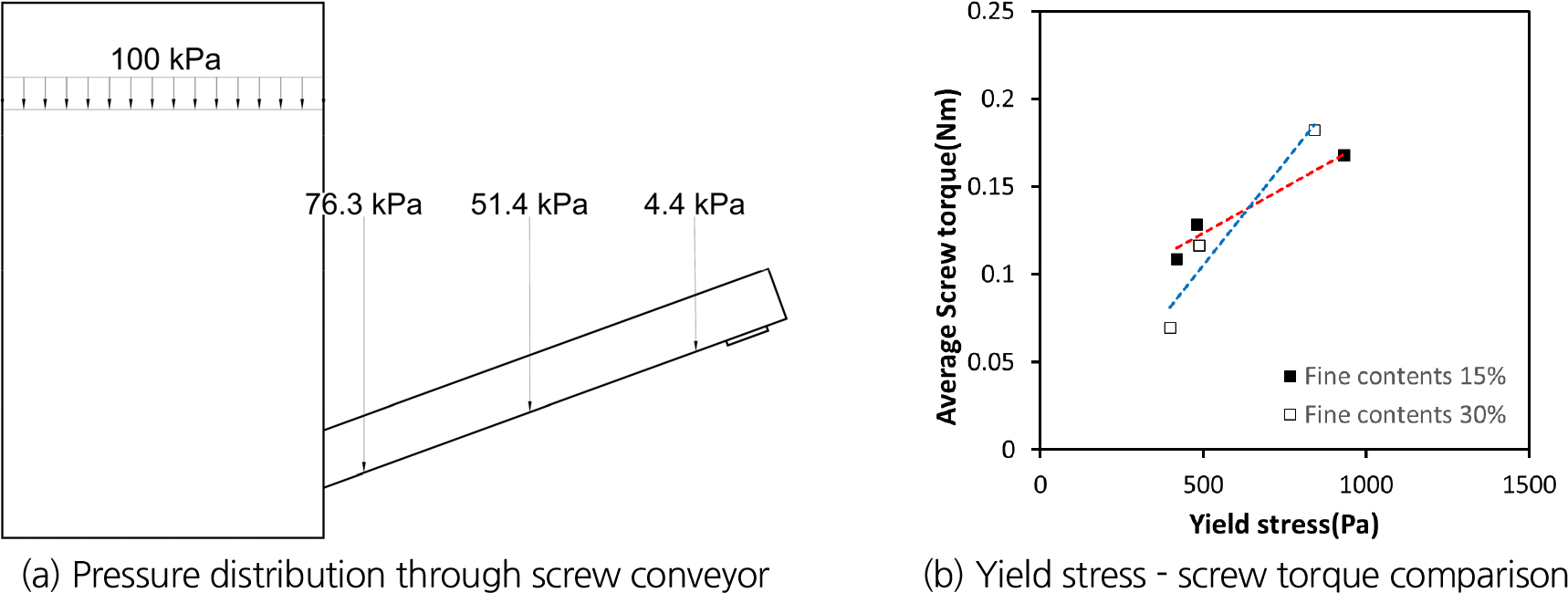

스크류 컨베이어는 지반 조건과 TBM 규모 등을 고려하여 적절한 형상과 작동 조건을 갖추어야 안정적으로 막장압을 유지할 수 있다(Merritt, 2004). 그러나 배토구에서의 압력은 대기압과 같으므로 챔버에서 형성된 압력은 스크류 컨베이어를 따라 점진적으로 감소하며 배토구에서 대기압과 같아지게 된다(Talmon and Bezuijen, 2002). 이러한 토압식 쉴드 TBM의 압력감소 패턴을 Fig. 1을 통해 확인할 수 있으며, 압력 감소 패턴은 굴착토의 유동성과 투수성에 의해 달라진다(Song and Zhou, 2008).

3. 스크류 컨베이어 모형 실험 장비 제작

3.1 실험 장비 구성

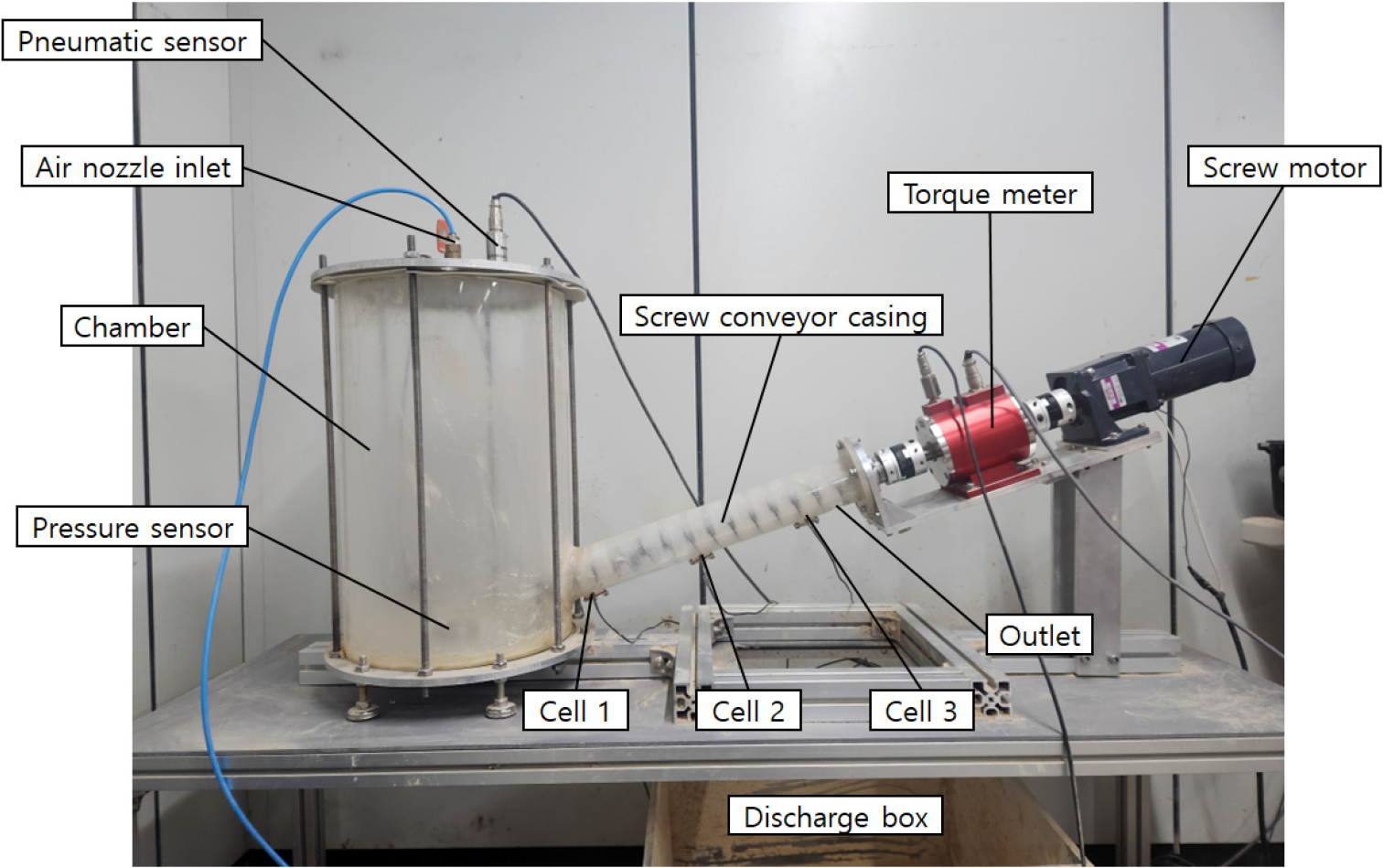

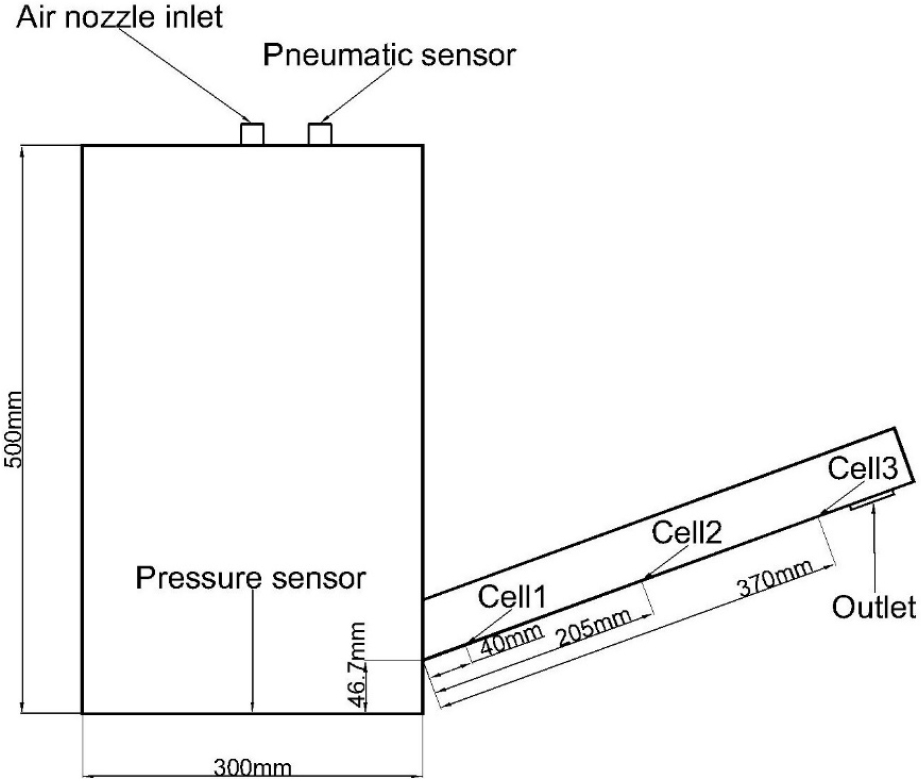

축소모형장비는 챔버와 스크류 컨베이어 케이싱, 스크류 블레이드, 모터, 계측 시스템으로 구성되어 있으며, 계측 시스템을 제외한 장비 구성은 Fig. 2와 같다. 이는 일본 K사의 직경 8 m급 토압식 쉴드 TBM을 대상으로 1:20의 축소비를 적용하여 제작하였다. 챔버와 케이싱은 일체화 되어있으며 배토 과정을 확인할 수 있도록 투명 아크릴로 제작하였다. 챔버는 지속적인 가압을 위해 원기둥 형태로 제작하였으며 8 m급 TBM의 1:20 축소비율을 고려하여 시료높이 400 mm가 조성될 수 있도록 Fig. 3과 같이 내경 300 mm, 높이 500 mm로 설정하였다. 스크류 컨베이어 케이싱의 내경은 50 mm, 길이는 460 mm이다. 케이싱의 말단에서 배토가 되도록 가로 40 mm, 세로 30 mm 직사각형 모양의 배토구를 설치하였다. 또한 케이싱의 각도는 선행연구와 실제 토압식 쉴드 TBM의 현장 제원을 바탕으로 가장 활용도가 높은 20°로 설정하였다.

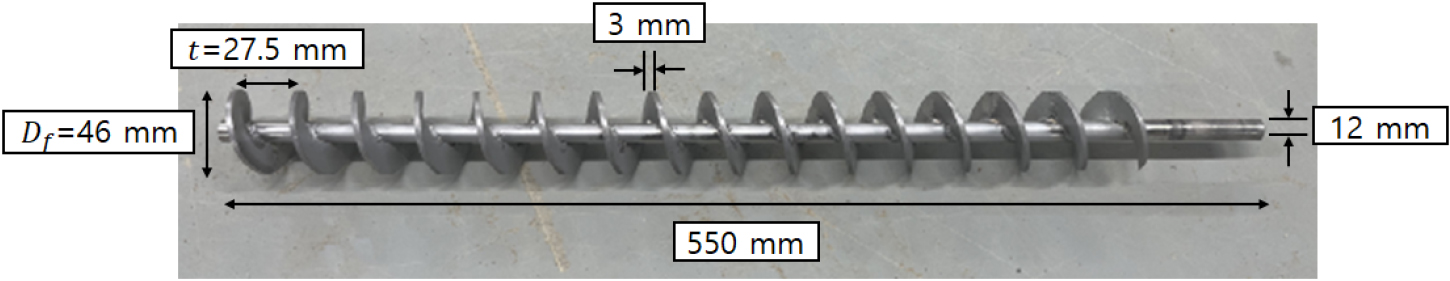

스테인리스로 제작된 스크류 블레이드는 Fig. 4와 같이 토사지반에 유리한 샤프트 식이며 제원은 Table 1과 같다. 총 길이는 550 mm이며 직경은 46 mm이다. 스크류 블레이드의 피치는 27.5 mm이며, 직경()과 피치()의 비율은 0.6에 맞춰 제작하였다.

Table 1.

Specifications of screw blade

| Total length (mm) |

Screw shaft diameter (mm) |

Screw flight diameter, (mm) |

Screw flight thickness (mm) |

Number of pitches | Screw pitch, (mm) |

Pitch to diameter ratio, |

| 550 | 12 | 46 | 3 | 16 | 27.5 | 0.6 |

스크류 블레이드의 구동을 위한 모터 및 토크 측정을 위한 토크 미터(torque meter)는 Fig. 5(a)에 나타냈으며 제원은 Tables 2 and 3과 같다. 모터의 출력은 200 W이고, 축소비율을 고려하여 최대 1.5 Nm까지 토크를 받을 수 있도록 설정하였다. 토크 미터는 스트레인 게이지(strain gauge) 방식으로 토크를 측정하며 회전하는 부품과 고정된 부품 간에 끊김 없이 연속적인 신호를 전달하도록 브러쉬(brush)와 슬립링(slip ring)을 적용하였다. 토크 미터와 스크류 샤프트 사이에는 스크류 회전 시 마찰과 마모를 줄이기 위해 베어링(bearing)을, 이물질의 침투를 줄이기 위해 리테이너(retainer)를 설치하여 효율성과 내구성을 높였다. 스크류의 회전속도는 Fig. 5(b)에 제시된 rpm 조절장치로 유지할 수 있다.

Table 2.

Specifications of screw motor

| Poles | Output | Power supply | Rated torque | Rated speed | Starting torque |

| 4 | 200 W | 3 ∅ 220 V at 50 Hz | 1.5 Nm | 1,500 rpm | 3.0 Nm |

Table 3.

Specifications of torque meter

3.2 제어 시스템 구성

본 연구에서는 축소모형시험을 통해 가압 조건을 설정하고 압력 소산 메커니즘을 확인하기 위해 1개의 공압 센서, 4개의 토압 센서를 설치하였으며 스크류 토크와 배토량을 측정하기 위해 1개의 토크 센서와 1개의 로드셀을 설치하였다. 위에서 언급한 토크 미터를 제외한 센서들의 제원은 다음과 같다.

먼저 챔버 내에서 상, 하부의 압력을 측정하기 위해 상부에는 Table 4에서 제시된 공압 센서를 설치하였고 하부에는 Table 5에서 제시된 토압 센서를 설치하였다. 챔버 상부에는 공기 주입을 위한 노즐과 하부 토압 센서 연결선 투입구가 체결되어 있으며 하부에는 토압 센서가 챔버의 바닥에 고정되도록 케이스를 제작하였다.

Table 4.

Specifications of pneumatic sensor on top of chamber

|

Capacity (kPa) | Strain | Non linearity |

Rated output (mV/V) |

Input resistance (ohm) |

Output resistance (ohm) |

Insulation resistance (Mohm) |

| 1,000 | 2,008 × 10-6 | 0.3% of R.O | 1.005 | 350.1 | 351.2 | 2,000 |

Table 5.

Specifications of earth pressure sensor on bottom of chamber

|

Measuring range, Capacity (kPa) |

Calibration constant | Non linearity | Strain |

Input/Output resistance (ohm) |

Insulation resistance (Mohm) |

| 0~490 | 0.0165 | 0.3% of R.O | 303 × 10-6 | 120.0 | 1,000 |

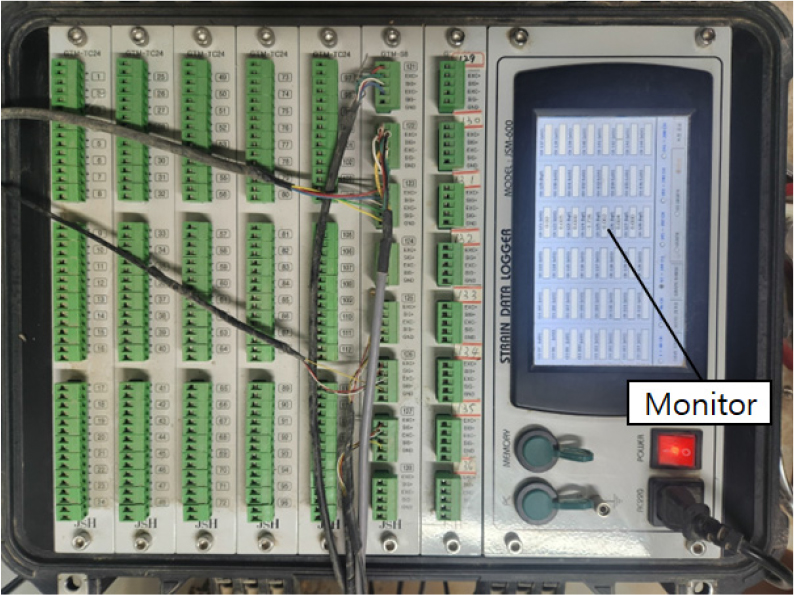

스크류 컨베이어 케이싱의 위치별 토압 센서는 Fig. 2와 같이 굴착토의 배토 흐름 순서대로 Cell 1, 2, 3으로 지정하였다. 각 위치는 챔버로부터 40 mm, 205 mm, 370 mm 위치로, 토압 센서의 간격은 균일하게 165 mm로 설정하였으며 센서 제원은 Table 6과 같다. 배토구 하단에는 배토되는 흙이 유실되지 않도록 배토박스를 두었고, 무게를 측정하기 위한 로드셀을 박스와 연결하여 설치하였다. 총 7개의 센서로부터 발생되는 실시간 데이터는 Fig. 6에 제시된 데이터 로거(data logger)를 통해 수집하였다. 화면을 통해 센서별 데이터를 1초 간격으로 확인 가능하며 영점으로 조정한 뒤에 측정을 시작하였다.

Table 6.

Specifications of screw conveyor casing earth pressure sensor

4. 스크류 컨베이어 모형 장비 적용성 평가

4.1 문헌 데이터를 통한 시험조건 선정

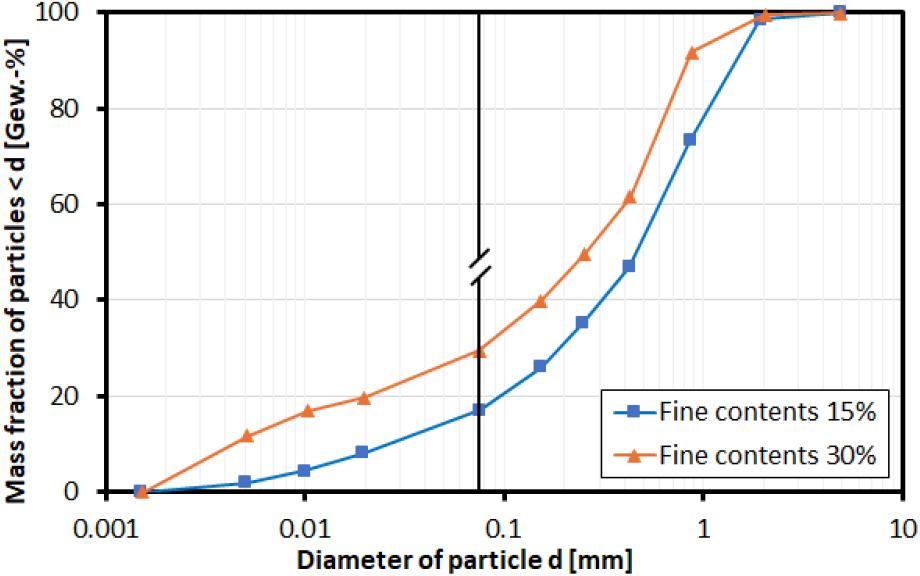

시료는 Maidl (1995)이 제안한 토압식 TBM 적용이 가능한 입도 분포를 갖도록 Fig. 7과 같이 세립분 함유율을 각각 15%와 30%로 달리하여 두 종류의 인공 사질토를 조성하였다. 두 시료 모두 통일분류법에 의해 SM으로 분류되며 건조단위중량은 17.66 kN/m3이다. 축소모형시험의 시험조건은 동일한 시료조건으로 Kwak (2023)과 Lee (2023)가 수행했던 실내 가압 베인전단시험 결과를 기반으로 Table 7과 같이 선정하였다. 폼 주입변수는 EFNARC (2005)에서 제안한 범위를 고려하여 = 3%, FER = 15로 설정하고 세립분 함유율 15% 사질토 시료를 통해 FIR에 따른 영향을, 세립분 함유율 30% 사질토 시료를 통해 폴리머 주입변수에 의한 영향을 검토하였다.

Table 7.

Selected experimental cases based on pressurized vane shear test results

| Case No. | Fine content (%) | W (%) | (%) | FER | FIR (%) | CP (%) | PIR (%) | Yield stress (Pa) |

| 1 | 15 | 12 | 3 | 15 | 40 | 0 | 0 | 932 |

| 2 | 50 | 0 | 0 | 481 | ||||

| 3 | 60 | 0 | 0 | 417 | ||||

| 4 | 30 | 16 | 40 | 0 | 0 | 840 | ||

| 5 | 40 | 0.2 | 5 | 397 | ||||

| 6 | 40 | 0.2 | 10 | 487 |

첨가제는 폼과 폴리머를 적용하였으며, 각 물성치는 Table 8에 나타내었다. 폼은 폼 발생장치를 통해 생성하였으며, 폴리머는 목표치에 맞게 물과 원액을 유리막대로 10분간 교반하여 배합하였다. 건조된 인공 사질토를 목표 함수비 조건으로 시료 조성한 후, 폼과 폴리머를 첨가하여 핸드믹서로 2분간 균일하게 혼합하였다.

Table 8.

Properties of additives

| Additives | Product | Apparent color | Specific gravity | pH |

| Foam | MAK FOAM | Bright brown | 1.00~1.10 | 8.0~11.0 |

| Polymer | SUPER MUD | Milk-white | 1.00~1.10 | 7.0~9.0 |

4.2 시험조건 및 방법

본 연구에서는 심도 10 m 사질토 지반의 토압을 모사하기 위해 챔버 내압을 컴프레셔와 레귤레이터를 이용하여 100 kPa로 유지하며 스크류 컨베이어 축소모형시험을 진행하였다. 먼저 쏘일 컨디셔닝을 수행하여 시료를 챔버에 빈틈없이 조성한다. 이때 8 m급 TBM의 축소 비율 1:20을 고려하여 시료높이는 400 mm로 맞춘다. 이후 모든 센서를 데이터 로거와 연결하고 영점을 조정한다. 영점이 맞춰지면 데이터 저장을 시작하고 컴프레셔와 레귤레이터를 통해 챔버의 상부에 공압을 가한다. 이때 0 kPa부터 100 kPa까지 5초 이내로 도달시키며, 공압만으로 시료가 배토되지 않는 상태에서 스크류를 10 rpm으로 회전시킨다. 각 시험 조건에 있어 첨가제가 스크류 토크에 미치는 영향을 파악하기 위해 스크류 회전은 동일하게 10 rpm으로 고정하였다. 시험과정에서 챔버의 상부 압력과 rpm이 각각 100 kPa과 10 rpm으로 유지되는지 실시간으로 확인한다. 축소모형에 적용된 센서는 챔버 상, 하부의 압력센서, 스크류 케이싱의 압력 센서(Cell 1, 2, 3), 스크류 토크 센서, 배토구 하단 로드 센서로 총 7개이며 모든 센서는 1초 간격으로 측정하였다.

4.3 시험결과 및 분석

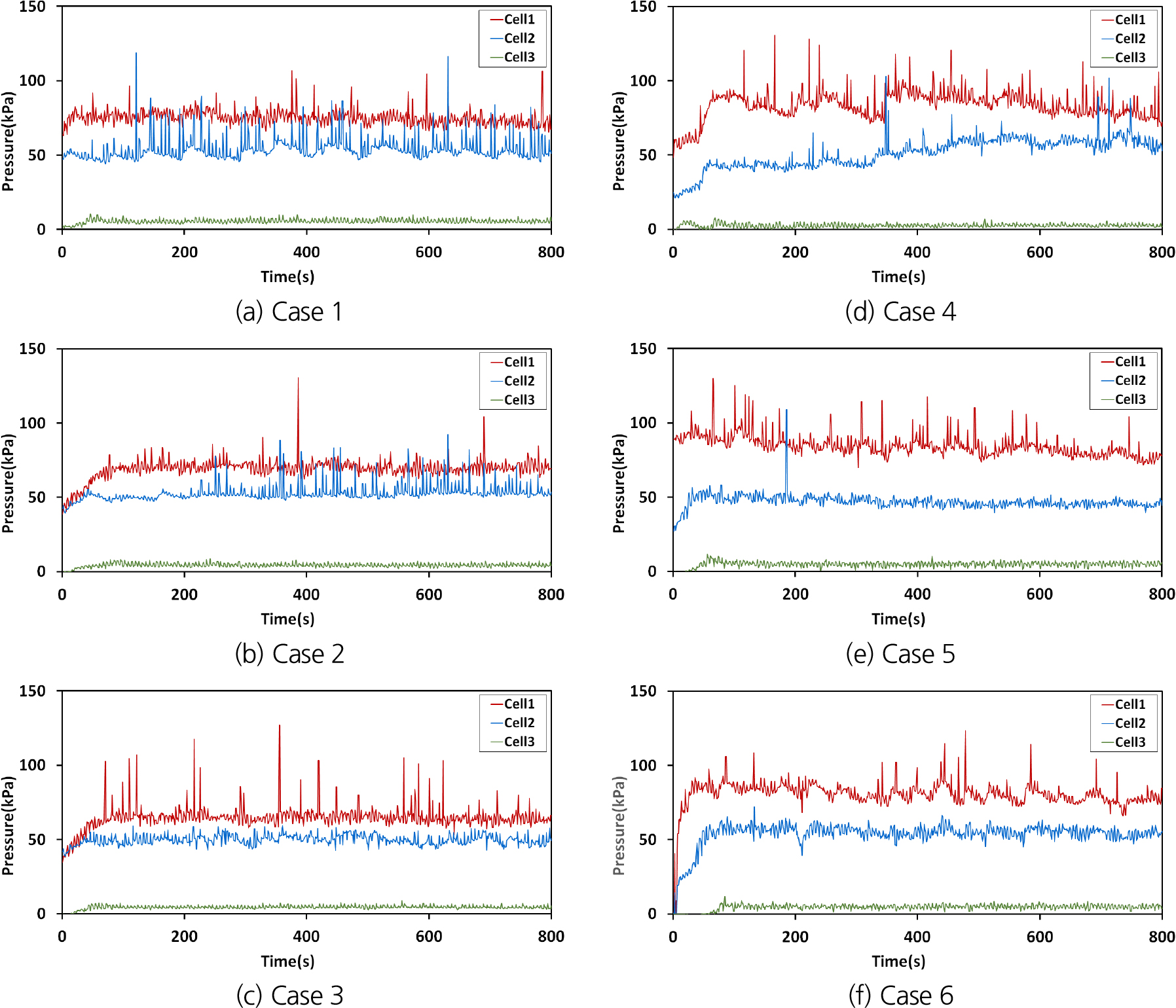

모든 시험조건에서 챔버의 상단부 압력은 목표값인 100 kPa에서 5% 편차 이내로 유지하였으며 챔버의 하단부 압력은 약 85~90 kPa로 측정되었다. 또한 스크류 컨베이어 케이싱의 압력은 Fig. 8과 같이 Cell 1에서 2, 그리고 3으로 갈수록 점차 감소하는 경향을 보였다. 챔버의 상단부터 하단까지 압력이 감소하는 경향과 스크류 컨베이어를 따라 배토구와 가까워질수록 압력이 점차 감소하는 과정이 실제 토압식 쉴드 TBM에서의 토압분포와 일치함으로써 본 연구의 축소모형장비는 스크류 컨베이어 배토과정을 적절하게 모사할 수 있다고 판단된다.

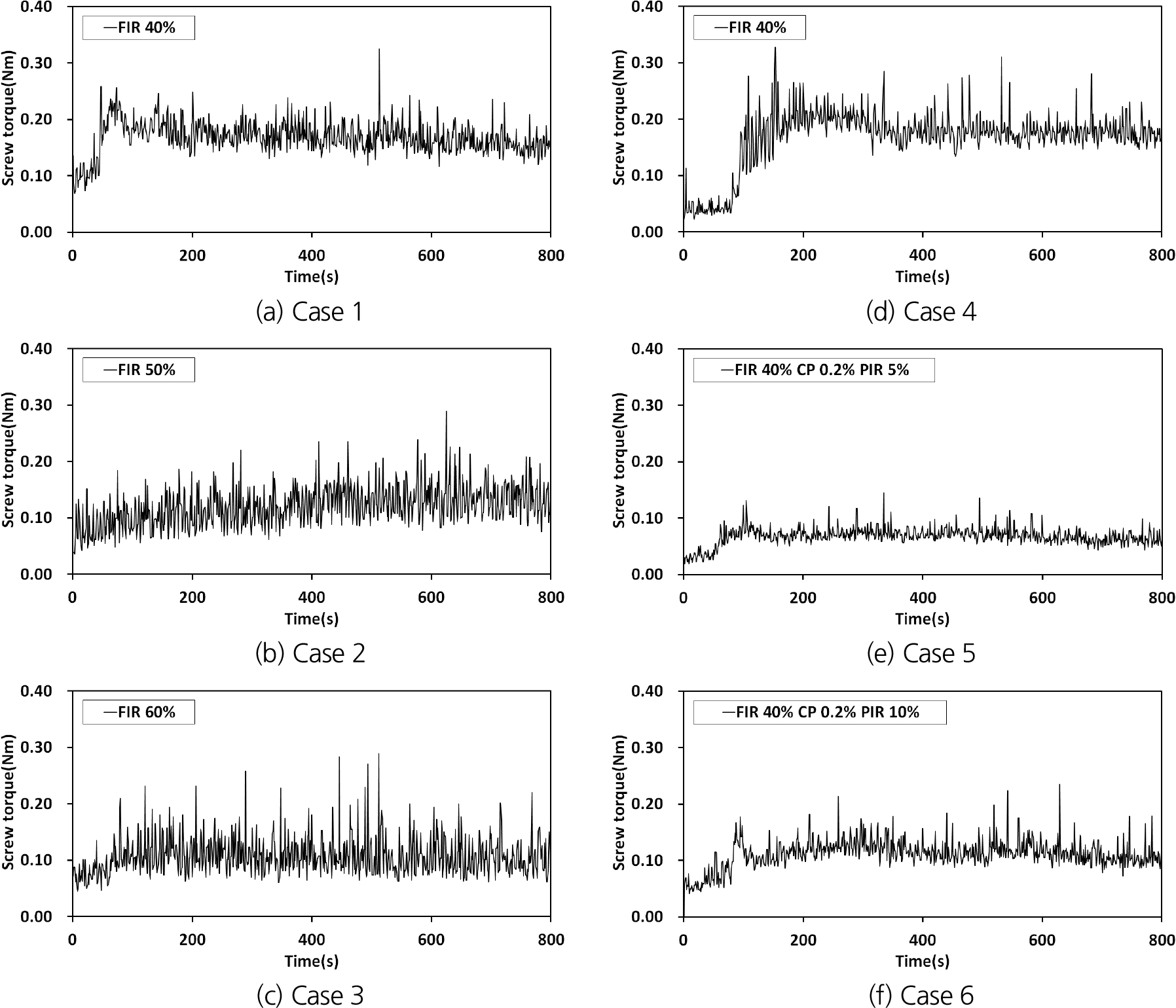

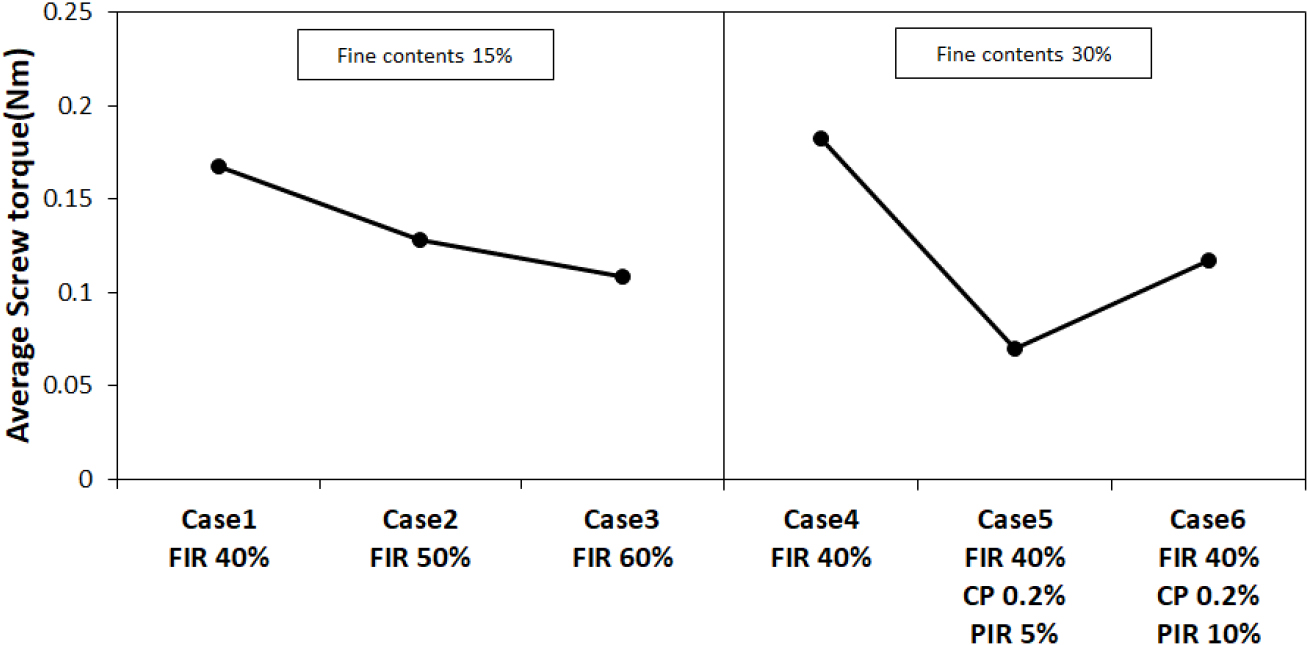

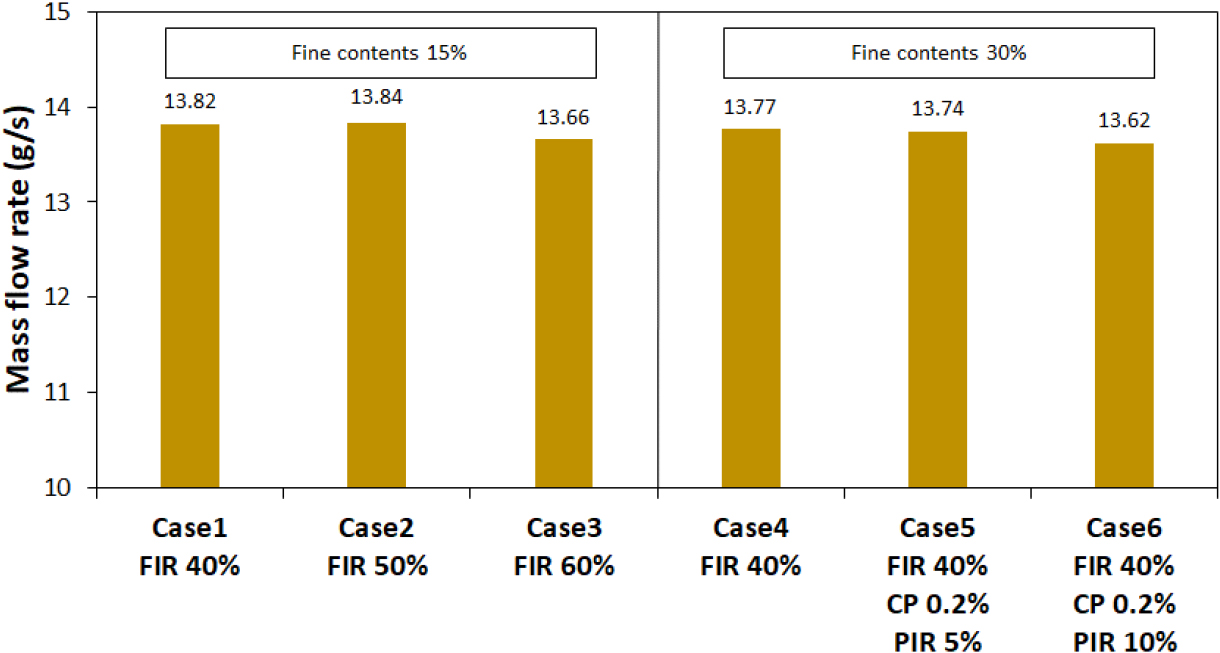

또한, Fig. 9는 시간에 따른 스크류 토크를 각 시험조건에 대해 비교하였다. 시험 초반에는 스크류 토크가 증가하다가 약 200초 이후 비교적 일정하게 유지되며, 안정적인 배토가 이루어지는 200초 이후의 평균값을 Fig. 10에 나타내었다. FIR이 증가할수록 평균 토크가 감소하며, 폼만 주입한 Case 4보다 적정 폴리머를 첨가한 Case 5에서 평균 스크류 토크가 낮았고 PIR을 증가시킨 Case 6에서는 둘 사이 중간 값을 나타냈다. 모든 경우에서 스크류 토크의 크기는 Table 7에 나타낸 항복응력의 증감 경향과 일치하는 것을 확인하였다.

배토 효율은 200초 이후의 단위시간당 누적된 배토량으로 비교하였다. Fig. 11은 과다한 폼 주입은 오히려 배토 효율을 떨어뜨리는 것을 보여주고, FIR 40%와 50% 사이에서는 큰 차이를 보이지 않았다. 또한, 세립분 함유량 30% 인공 사질토에서는 폴리머를 주입하지 않았을 때 배토 효율이 가장 높으며, 이는 배토 효율의 관점에서 폴리머는 불리하게 작용하는 것으로 판단된다.

최종적으로 축소모형시험을 통해 스크류 컨베이어를 따라 압력이 소산되는 양상을 Fig. 12(a)와 같이 확인할 수 있다. Cell 1, 2, 3에서의 압력은 모든 Case에서의 평균값으로 나타내었다. 또한, 평균 스크류 토크와 실내 가압 베인전단시험으로 얻은 항복응력과의 관계를 Fig. 12(b)에 도시하여 비교하였다. 두 가지 시료에서 모두 양의 비례관계를 보였으며 이는 선행 연구와 상응하는 결과이므로 축소모형장비가 스크류 토크 및 굴착토 배토 효율을 평가하는데 적용될 수 있음을 보여준다.

5. 결 론

본 연구에서는 실제 토압식 쉴드 TBM에서 굴착토의 조건이 스크류 컨베이어 배토과정에 미치는 영향을 파악하고자 8 m 급 토압식 쉴드 TBM 장비를 1:20의 비율로 축소하여 스크류 컨베이어 모형장비를 제작하여 적용성에 대한 평가를 수행하였다. 이를 위해 실내 가압 베인전단시험 결과를 바탕으로 세립분 함유율 15%와 30%로 달리 조성된 인공 사질토에 각각 폼 주입변수, 폴리머 주입변수를 변화시켜 시험조건을 구성하였다. 축소모형시험을 통해 실제 토압식 쉴드 TBM의 배토 과정에 따른 압력 소산 양상을 확인함과 동시에 첨가제 조건에 대한 스크류 토크와 배토 효율을 평가하였으며, 이를 실내 가압 베인전단시험 결과와 비교하여 항복응력과 스크류 토크 사이의 관계를 도출하였다. 이를 통해 스크류 컨베이어 축소모형장비의 적용성을 확인하였으며, 본 연구를 요약하면 다음과 같다.

1. 토압식 쉴드 TBM 스크류 컨베이어 모형시험장비를 통해 스크류 토크와 배토 효율을 평가하였다. 실제 현장의 압력을 모사하기 위해 챔버에 공압을 가할 수 있도록 제작하였으며 100 kPa로 유지하며 실험을 수행하였다. 세립분 함유율 15% 사질토 시료를 통해 FIR에 의한 영향을, 세립분 함유율 30% 사질토 시료를 통해 폴리머 주입변수에 의한 영향을 검토하였다.

2. 챔버와 스크류 컨베이어 케이싱의 5개 압력 센서를 설치하여 실제 토압식 쉴드 TBM에서 발생하는 압력 소산 양상이 축소모형장비에서 재현되는지를 확인하였다. 스크류 토크는 배토가 안정화된 구간인 200초 이후의 평균 토크로 산정하여 비교하였다. 스크류 토크는 FIR이 증가할수록 감소하며, 폴리머는 과도하지 않게 적정한 범위 내에서 첨가하면 스크류 토크를 감소시켰다. 또한, 선행연구에서 얻은 항복응력과의 상관성을 제시하였다. 배토 효율의 관점에서 FIR의 영향은 미미하나 과도한 폼 주입은 배토 효율을 떨어뜨리며, 폴리머 주입은 배토 효율을 감소시키는 것으로 나타났다.

3. 실제 토압식 쉴드 TBM과 동일한 압력 소산 경향과 실내 가압 베인전단시험 결과와 상응하는 축소모형시험 결과로부터 본 연구에서 개발한 축소모형장비가 스크류 토크 및 배토 효율을 평가하기에 적합하다고 판단된다. 즉, 유동계를 통한 굴착토의 유동학적 특성 평가와 더불어 스크류 컨베이어 축소모형시험을 수행하여 토압식 쉴드 TBM의 쏘일 컨디셔닝 계획을 효과적으로 수립할 수 있다.