1. 서 론

2. 영상 이미지의 왜곡 성능 평가 방법

3. 현장 실험

4. 현장 실험 결과 분석

4.1 참조 이미지 분석

4.2 80 km/h 영상 이미지 분석

4.3 왜곡 성능 평가

5. 결 론

1. 서 론

1990년대부터 터널 점검 자동화를 위하여 카메라를 활용한 이동식 터널 스캐닝 시스템에 대한 개념이 제시되었다. 카메라를 활용한 이동식 터널 스캐닝 시스템은 이미지 센서의 성능 발달로 촬영 가능한 이동 속도가 증가하면서 사용성이 확대되고 있다. 이미지 프로세싱 기법(image processing method, IPM) 또는 딥러닝(deep-learning, DL)을 활용하여 터널의 콘크리트 라이닝 표면을 카메라로 촬영한 영상 이미지로부터 균열과 같은 손상을 탐지하기 위한 연구들도 동시에 진행되고 있다.

철도 터널의 자동화 점검을 위해 Ukai et al. (1996)은 5K 라인스캔 카메라(line scan camera)를 활용하여 철도 트랙(track)에 대한 연속적인 영상 이미지를 취득하고, IPM을 통해 트랙의 손상을 탐지하는 이동식 스캐닝 시스템을 개발하였다. Sasama et al. (1998)은 해당 시스템으로 20 km/h의 속도에서 1 mm/pixel의 분해능의 이미지를 취득하기 위해서는 표면에 20,000 lx의 광도 확보가 필요하다고 제시하였다. Yu et al. (2007)은 콘크리트 벽면에서 균열 검출을 위해 4K 라인스캔 카메라를 활용하여 0.3 mm/pixel의 이미지 분해능을 확보하기 위해 5 km/h의 속도로 이동이 가능한 시작품을 개발하였다. Lee et al. (2007)은 해당 시작품을 활용하여 실제 철도 터널에서 현장 테스트를 수행하여 균열 폭 0.3 mm의 검출 가능성을 검증하였다. Ukai (2007)는 철도 터널의 콘크리트 라이닝 벽면에서 균열을 검출하기 위하여 10 km/h의 속도로 이동하는 스캐닝 장비를 개발하였다. 또한 미세 균열의 너비, 거리와 방향 등의 특성 추출이 가능한 IPM을 제안하였다. Zhang et al. (2014) 지하철 객차를 개조하여 12K 라인스캔 카메라 9대와 5개의 레이저 광원을 장착한 지하철 터널 영상 획득 시스템을 개발하였다. Huang et al. (2017)은 6대의 7.5K 라인스캔 카메라를 장착한 MTI-100 (moving tunnel inspection)을 개발하였다. 해당 장비는 트롤리 방식으로 5 km/h의 속도로 0.3 mm/pixel의 이미지 취득이 가능하도록 설계되었다. Gong et al. (2021)은 9대의 8K 라인스캔 카메라를 장착하여 30 km/h의 속도로 0.13 mm/pixel 분해능을 갖는 이미지 취득이 가능한 이동식 터널 스캐닝 시스템을 개발하였다. Qin et al. (2023)은 16K 라인스캔 카메라를 이용하여 철도 터널에서 80 km/h의 속도로 이동하면서 콘크리트 라이닝 벽면의 영상 이미지를 취득하기 위한 장비 설계를 제안하였다.

도로 터널 스캐닝 시스템으로 Yasuda et al. (2016; 2020)은 2K 영역스캔 카메라(area scan camera), 레이저 센서와 RADAR (radio detection and ranging) 센서가 통합 설치된 MIMM-R (mobile imaging technology system & mobile mapping system with radar)을 개발하였다. 50~70 km/h 주행이 가능하고 취득한 이미지로부터 IPM을 통해 0.3 mm 균열 폭 식별이 가능함을 제시하였다. 이외에도 일본의 NETIS (new technology information system)에 등록된 터널 스캐닝 시스템으로는 4K 라인스캔 카메라와 레이저 센서를 활용한 eQ-Doctor-T, 8K 라인스캔 카메라와 레이저 센서를 장착한 MMSD (mitsubishi mobile monitoring system for diagnosis), 4K 라인스캔 카메라와 레이저 센서를 활용한 Tunnel catcher 3, 4K 영역스캔 카메라를 설치한 Tunnel Tracer 그리고 8K 영역스캔 카메라와 레이저 센서를 장착한 GT-8K가 있다(MMSD, 2018; Tunnel Tracer, 2018; Jiang et al., 2019; Tunnel Catcher 3, 2019; GT-8K, 2022). 일본의 도로 터널 스캐닝 시스템은 40~80 km/h의 속도로 0.5~1 mm/pixel의 이미지를 취득하고 IPM으로 균열 등의 손상을 검출하고 있다.

국내에서도 카메라 기반의 도로 터널 스캐닝 시스템들이 개발되었다. KMTL은 2K 영역스캔 카메라를 활용하여 10 km/h의 속도로 0.1 mm/pixel 분해능의 이미지를 취득 가능하며, 딥인스펙션은 4K 영역스캔 카메라를 활용하여 최대 50 km/h의 속도에서 0.5 mm/pixel 분해능의 이미지 취득 가능성을 제시하였다. MTEC은 4K 영역스캔 카메라로부터 최대 50 km/h 주행속도로 이미지 취득의 가능성을 제시하였다. 이와 같이 개발된 3건의 터널 스캐닝 시스템은 DL 알고리즘을 통해 균열 폭 0.3 mm 검출 가능성을 기술 성능으로 제시하고 있다(CNT 887, 2020; CNT 898, 2020; CNT 935, 2022)

현재까지 개발되는 다양한 터널 스캐닝 시스템은 컴퓨터비전(computer vision) 알고리즘을 활용하여 균열 폭, 거리와 위치 등을 자동으로 검출하고 측정하기 위하여 자체 소프트웨어를 개발하여 활용하고 있다. 자체 실험을 통해 0.1~0.2 mm 단위의 균열 폭 검출 가능성을 검토하고 제안하였다. 그러나 국내에는 아직 이미지 기반 터널 스캐닝 시스템의 성능과 영상 이미지 품질을 분석하기 위한 시험 방법과 기준 등이 없어 각 장비의 객관적인 성능 비교에는 한계가 있다(Lee and Kim, 2023).

국내에서 Bae et al. (2021)은 터널 스캐닝 시스템의 성능 평가 지표를 촬영 품질, 영상 분석 그리고 운용 성능으로 구분하여 제도적 필요성을 언급하였으나, 실질적인 평가 방법을 제안하지는 못하였다. 반면, 일본의 국토교통성은 터널 스캐닝 시스템에 대하여 객관적인 성능을 평가할 수 있는 「점검 지원 기술 성능 카탈로그」 제도를 통해 표준시험 항목과 방법을 제안하였다. 2019년부터 터널 정기점검에 활용될 수 있는 스캐닝 시스템에 이를 적용하여 시행하고 있다(Lee et al., 2023). 특히, 터널 스캐닝 시스템은 여러 대의 카메라로 터널 콘트리트 라이닝 벽면을 촬영하기 때문에, 터널 형상에 따라 발생하는 가로방향과 세로방향 왜곡 및 거리 왜곡이 발생할 수 있다. 또한 다수의 영상 이미지를 정합하는데 발생하는 오차를 측정하는 것이 중요하다.

이에 본 연구에서는 다양한 성능으로 개발되는 이동식 스캐닝 시스템을 터널 현장에서 객관적으로 성능을 평가하기 위해, 터널 형상에 따른 가로, 세로 거리 왜곡과 영상 이미지 정합 시 발생하는 오차에 대한 측정 방법을 제안하고자 한다. 먼저, 영상 이미지 왜곡 및 정합 성능 평가를 위해 터널 콘크리트 라이닝 벽면에 마커를 부착하고 마커간 거리 측정 정밀도와 마커의 위치 정밀도를 측정하였다. 그리고 이동식 터널 스캐닝 시스템으로 80 km/h의 주행속도로 촬영한 영상 이미지의 왜곡 성능을 비교 분석하여 현장 성능을 평가하였다.

2. 영상 이미지의 왜곡 성능 평가 방법

현재 시설물 유지관리 경향은 자동화 점검 장비를 활용하여 아날로그 데이터를 디지털로 전환하는 것이다. 이에 부합하기위해 이동식 터널 스캐닝 시스템은 카메라 기술의 발전과 더불어 다양한 종류의 카메라를 활용하여 개발되고 있다. 또한 운용 방식과 기술 성능 목표도 모두 상이하다. 시설물 관리주체에서는 각기 다른 성능으로 개발되는 이동식 터널 스캐닝 시스템에 대한 객관적인 성능평가 방법을 요구하고 있다. 이동식 터널 스캐닝 시스템의 성능을 객관적으로 평가하는 방안 중에 하나로 영상 이미지의 왜곡 성능을 평가하는 방안이 제시되고 있다.

터널 콘크리트 라이닝 벽면은 곡면으로 형성되어 있기 때문에 카메라로 촬영한 정사영상 이미지로 3차원 형상으로 정합해야 한다. 이때 수행되는 보정에 의해 가로, 세로 거리에서 왜곡이 발생할 수 있다. 또한, 이동속도와 카메라 진동에 의해 원시 이미지에서 왜곡이 발생할 수 있다. 다양한 원인으로 인한 왜곡 이미지는 상태평가 시 균열과 같은 손상에 대한 위치 및 크기 등에 오차를 유발시킬 수 있다.

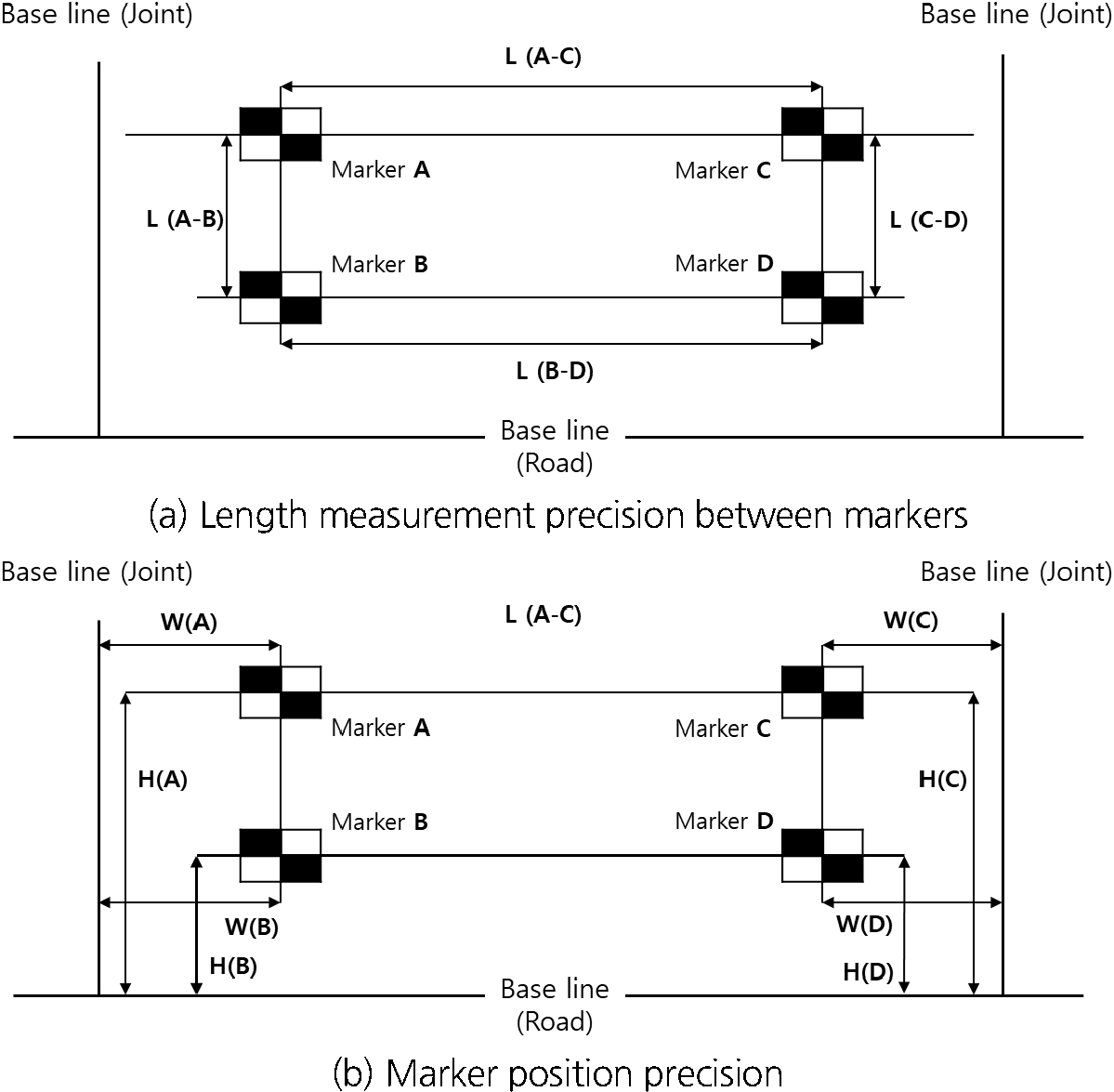

일본에서는 이동식 터널 스캐닝 시스템에서 발생하는 이미지의 왜곡에 대한 표준 시험 방법을 제안하고 있다. Fig. 1(a)와 같이 터널의 콘트리트 라이닝 벽면에 4개의 마커(marker)를 부착하고 영상 이미지를 촬영한다. 마커간 종단 및 횡단 방향의 거리 L(A-B), L(A-C), L(B-D), L(C-D)를 영상 이미지에서 계산한 수치와 실제측정한 수치를 비교하여 측정 정밀도를 평가한다. 또한, Fig. 1(b)와 같이 마커별로 줄눈 기준선(joint base line)에서부터 수평거리(width)와 노면 기준선(road base line)에서부터 수직거리(height)를 계산하여 마커간 위치 정밀도를 산출하여 평가한다(MLIT, 2023). 이를 통해 이동식 터널 스캐닝 시스템으로 취득되는 영상 이미지에 대하여 가로, 세로 거리에 대한 왜곡 오차와 다중 이미지 정합 시 발생되는 오차에 대하여 객관적인 평가가 가능하다.

3. 현장 실험

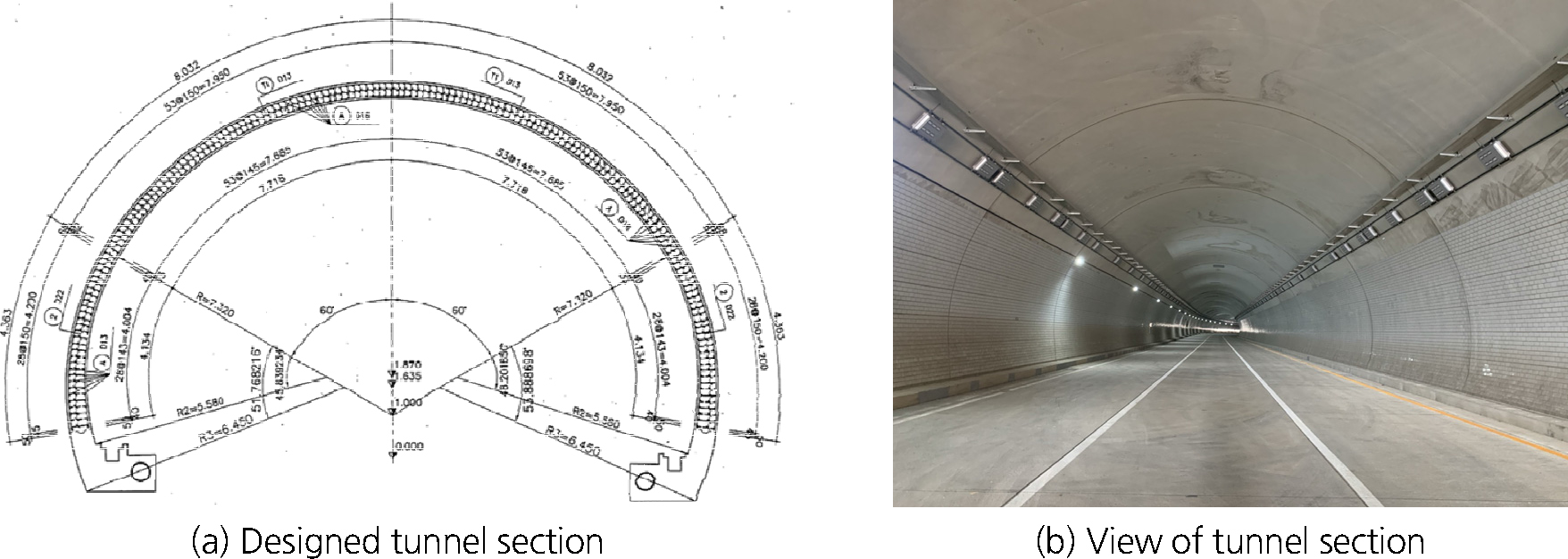

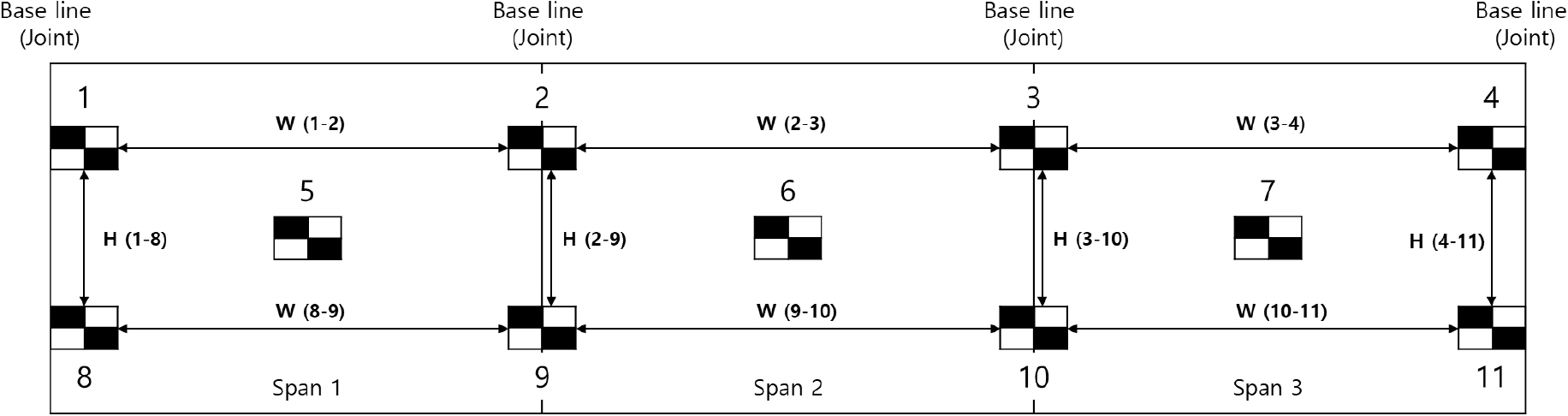

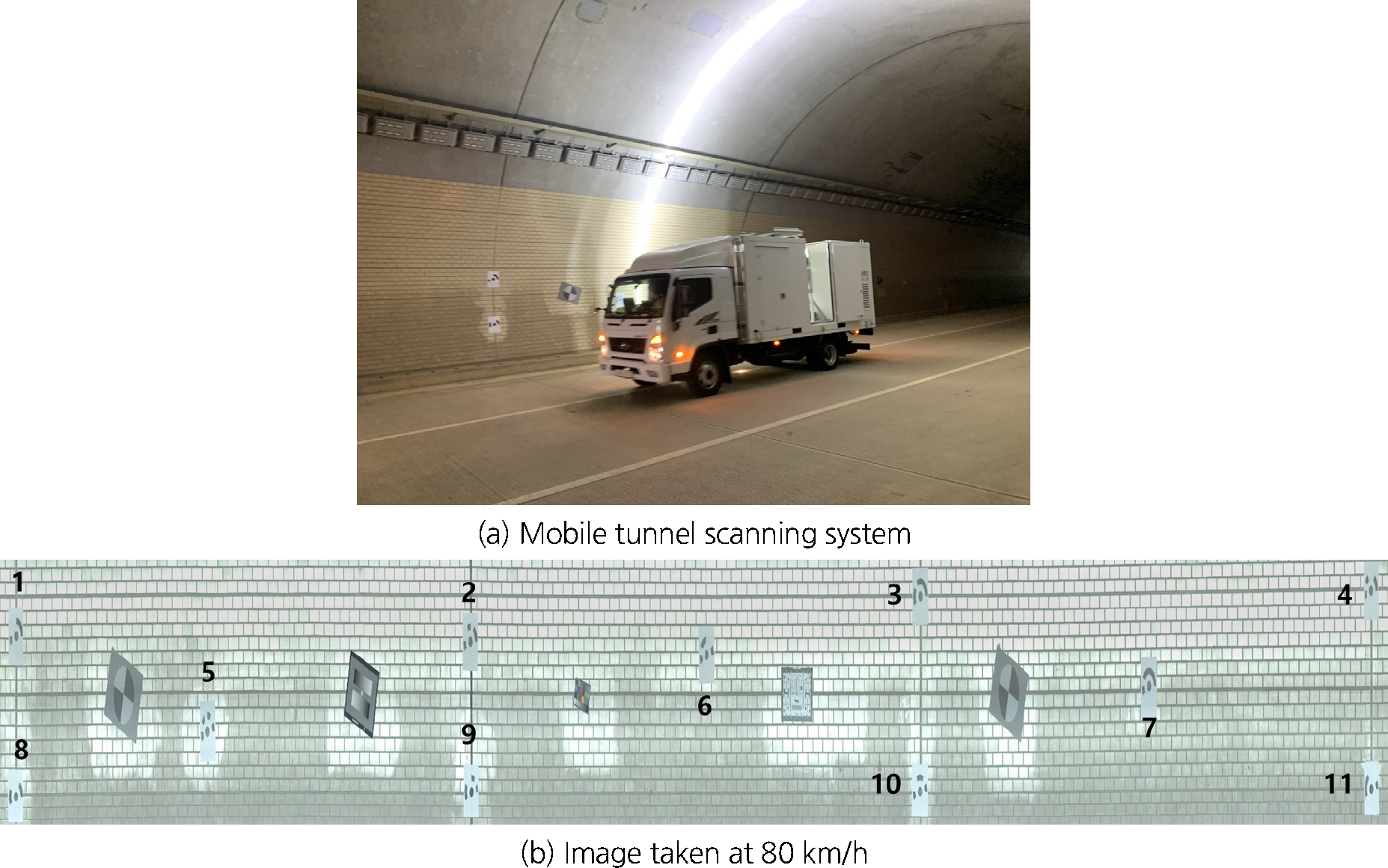

본 연구에서는 현장에서 이동식 터널 스캐닝 시스템의 객관적인 성능 평가 방안을 제시하기 위해 도로 터널에서 마커를 활용한 현장 실험을 수행하였다. 현장 실험을 위한 테스트베드는 인천광역시에 위치한 연장 400 m, 편도 3차선의 송현터널이다(Fig. 2). 3개의 콘크리트 라이닝 스판(span)에 마커 11개를 Fig. 3과 같이 부착하였다. W로 표시된 마커간 거리는 수평거리를 나타낸 것이며, H로 표시된 마커간 거리는 수직거리를 나타낸 것이다. 일본의 평가 방법은 각 마커를 줄눈 기준선과 노면 기준선의 거리를 줄자로 실측하였으나, 본 연구에서는 Table 1과 같이 토탈 스테이션(total station, TL)을 활용하여 마커의 실제 위치 좌표를 측정하였다. Table 2는 Fig. 3에 표기된 마커간 거리를 측정한 것이다.

Table 1.

Coordinates of the marker location measured in TL

Table 2.

Distance between markers measured in TL

| Label | Distance (m) |

| W (1-2) | 8.92889 |

| W (2-3) | 8.77779 |

| W (3-4) | 8.86926 |

| W (8-9) | 8.95827 |

| W (9-10) | 8.74532 |

| W (10-11) | 8.88516 |

| H (1-8) | 1.14524 |

| H (2-9) | 1.07101 |

| H (3-10) | 1.40404 |

| H (4-11) | 1.40489 |

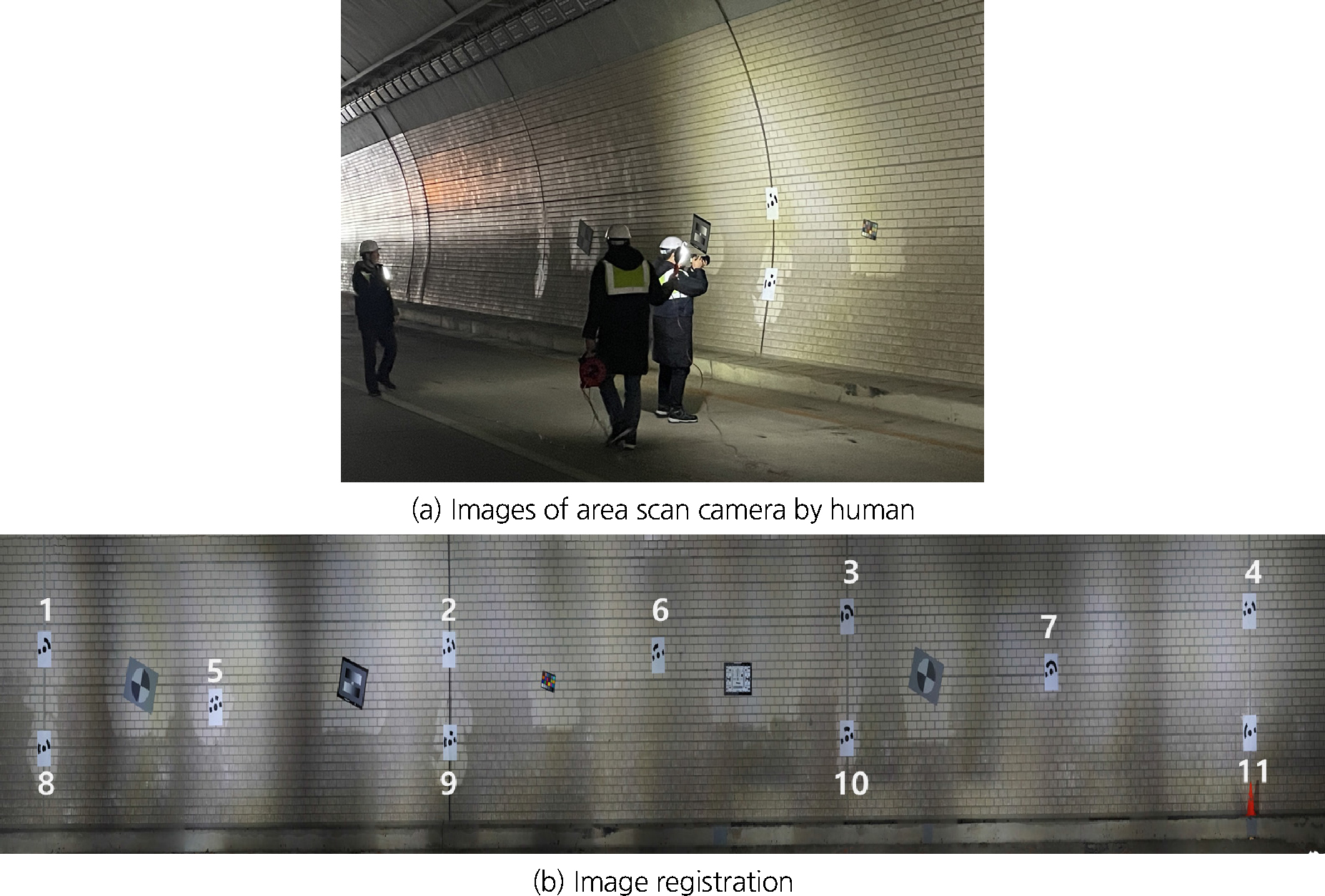

이동식 터널 스캐닝 시스템의 이동속도에 따른 영상 이미지의 왜곡 성능을 분석하기 위해서는 정지상태에서 촬영한 참조 이미지가 필요하다. Fig. 4와 같이 마커를 부착한 콘크리트 라이닝 벽면을 소니 ILCE-7RM2 카메라로 직접 촬영하여 참조 이미지로 활용하였다. 카메라의 해상도는 7952 × 5304이며, 렌즈 초점거리는 16 mm이다. 14장의 이미지를 정합하였으며, 분해능은 0.8 mm/pixel이다.

본 연구에서는 일본에서 제작되어 국내에서 운영 중인 이동식 터널 스캐닝 시스템을 활용하였다. 해당 시스템은 4K 라인스캔 카메라가 설치되어 있으며 최대 80 km/h의 속도에서 영상 이미지 촬영이 가능하다. 영상 이미지는 1 mm/pixel 분해능을 가진다. Fig. 5는 이동식 터널 스캐닝 시스템으로 80 km/h의 속도로 이동하면서 촬영한 영상 이미지를 보여주고 있다. 해당 이미지는 Fig. 2(a)의 표준 단면을 활용하여 콘크리트 라이닝 벽면의 곡률을 보정하였다. 이러한 보정에 의해 이미지는 왜곡될 수 있으며, TL의 측정값과 참조 이미지와의 비교를 통해 분석이 가능하다. 다만, 현장 실험으로 취득한 이미지는 전체 단면을 촬영한 것이 아니라 마커가 부착된 부분 단면만 촬영하여 곡률 보정을 수행한 것으로, 전체 단면을 촬영한 것과는 다르게 큰 오차를 발생시켜 보정하였다.

4. 현장 실험 결과 분석

본 절에서는 TL로 측정한 마커 위치 좌표를 활용하여, 참조 이미지의 위치 오차 및 마커간 거리 측정 결과를 비교 분석하였다. 이동식 터널 스캐닝 시스템으로 촬영한 이미지에는 위치 좌표가 없기 때문에 TL로 측정한 마커간 거리와 참조 이미지의 마커간 거리를 비교 분석하였다. 비교 분석한 결과를 통해 이동식 터널 스캐닝 시스템의 영상 이미지에 대한 왜곡 성능을 평가하였다.

4.1 참조 이미지 분석

참조 이미지 마커에 대한 TL의 위치좌표와의 평균 제곱근 오차(root mean squared error, RMSE)는 Table 3과 같다. 11개 마커에 대하여 X 좌표에 대한 RMSE는 4.7 mm, Y 좌표의 RMSE는 7.94 mm, Z 좌표의 RMSE는 3.24 mm이며, XYZ에 대한 RMSE는 9.78 mm로 나타났다. Table 4는 참조 이미지에서 계산된 마커간 거리들을 보여주고 있다. Error는 Table 2에서 보여주는 마커간 실측 거리와 참조 이미지에서 계산된 마커간의 거리의 차이를 보여주고 있다. 분석 결과, 참조 이미지에서 수평 거리의 RMSE는 11.51 mm이고 수직 거리의 RMSE는 1.22 mm로 나타났다. 이미지 정합과정에서 수평거리의 오차가 수직거리 오차보다 크게 나타났다.

Table 3.

RMSE for reference image marker locations

Table 4.

RMSE for distance between reference image markers

4.2 80 km/h 영상 이미지 분석

이동식 터널 스캐닝 시스템을 활용하여 80 km/h의 속도로 이동하면서 마커가 부착된 콘크리트 라이닝을 촬영하였다. 80 km/h 속도로 촬영한 영상 이미지에서 마커별 거리를 측정하기 위해서는 이미지내의 픽셀 크기를 파악하여야 한다. 촬영된 영상 이미지는 터널 곡률을 고려하여 보정하였기 때문에 A4 용지(210 mm × 297 mm)로 인쇄된 각 마커의 픽셀 분해능을 계산하였다(Table 5). 각 마커 사이즈에 대한 픽셀 분해능을 분석한 결과, X축의 수평 사이즈는 250~260 pixels로 일정하게 측정되었다. 하지만 Y축의 수직 사이즈는 최소 620 pixels에서 최대 820 pixels로 큰 폭의 차이가 발생하였다. 터널의 곡률은 Y축으로 보정을 수행하였기 때문에 이러한 차이가 발생한 것으로 볼 수 있다. 이미지의 하단에 부착된 마커 8~11번은 Y축 사이즈가 620~655 pixels로 상대적으로 적은 왜곡이 발생된 것으로 볼 수 있다. 본 연구에서는 11개 마커로 측정된 픽셀분해능의 평균 값으로 X축 픽셀 분해능은 0.827 mm/pixel 그리고 Y 축 픽셀 분해능은 0.41 mm/pixel을 적용하였다.

Table 5.

Pixel resolution of 80 km/h images

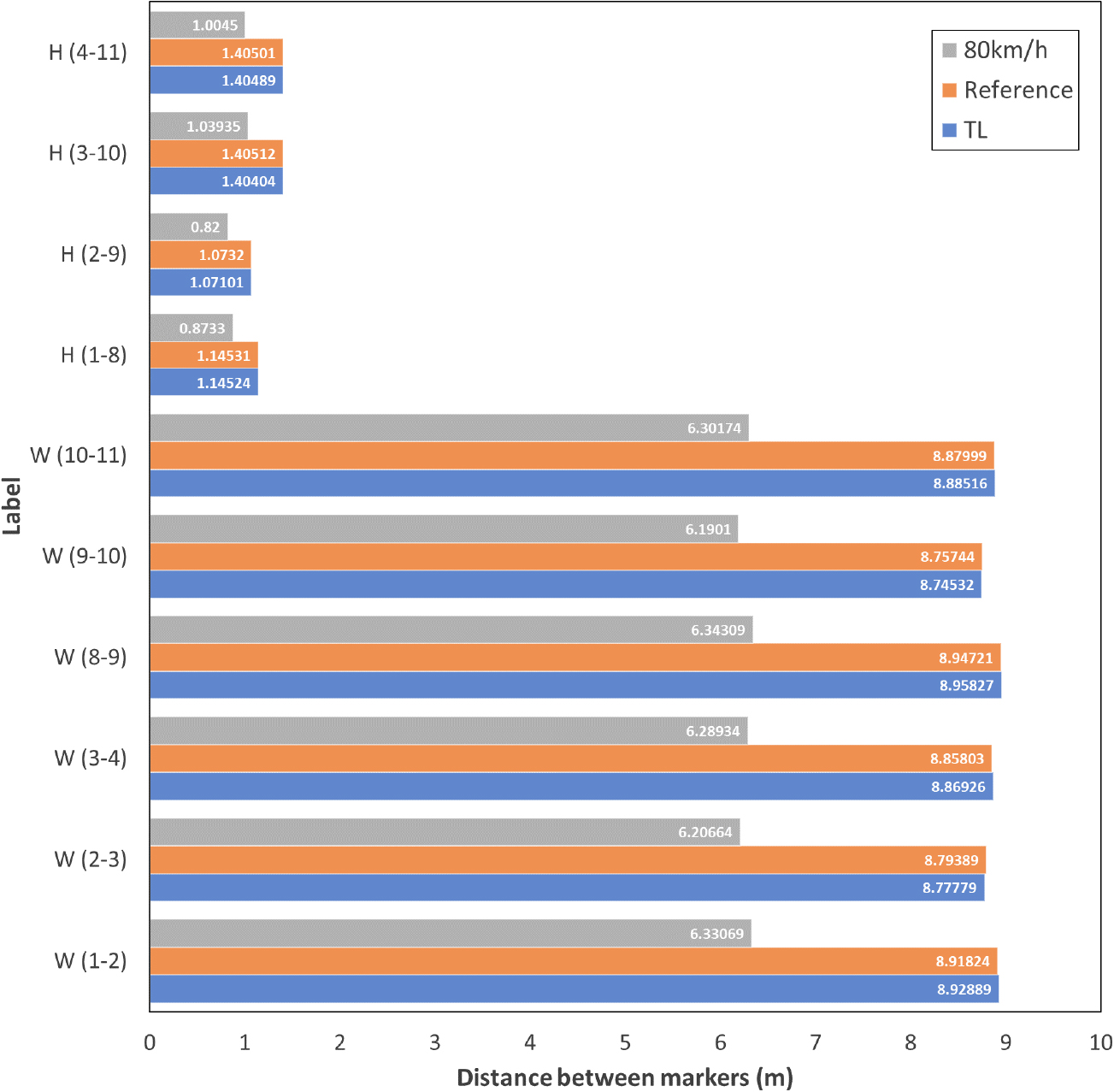

Table 6은 이동식 터널 스캐닝 시스템으로 촬영한 80 km/h 영상 이미지에서 계산된 마커간 거리를 보여주고 있다. 마커간의 수평거리와 수직거리에 대한 픽셀 수를 이미지에서 측정하였다. Table 5에서 추정한 X축 수평거리 픽셀 분해능 0.827 mm/pixel과 Y축 수직거리 픽셀 분해능 0.41 mm/pixel을 곱하여 마커간 거리를 계산하였다. Table 6의 Error는 Table 2에서 보여주는 마커간 실측 거리와 영상 이미지에서 계산된 마커간 거리의 차이를 보여주고 있다. X축의 수평거리의 RMSE는 2.58392 m이며, Y축 수직거리의 RMSE는 0.32797 m로 나타났다. 영상 이미지에서의 측정값은 실측 값보다 축소된 결과를 갖는 것으로 분석되었다.

Table 6.

RMSE for length between markers in 80 km/h images

4.3 왜곡 성능 평가

Fig. 4(b)의 참조 이미지와 Fig. 5(b)의 80 km/h 영상 이미지를 육안으로 비교할 때, 이미지 스케일에 대한 차이를 파악할 수 없었다. 하지만 Fig. 6과 같이 이동식 터널 스캐닝 시스템의 왜곡 성능을 평가하기 위해 마커별 거리 측정값을 비교한 결과에서는 큰 차이가 나타났다. Table 7은 80 km/h 영상 이미지(Table 6)와 참조 이미지(Table 4)를 실측한 TL 데이터(Table 2)와 비교 분석한 결과이다. 참조 이미지에서 측정한 마커간 거리의 오차율은 수평거리에서는 0.13%, 수직거리에서는 0.11%로 나타났다. 반면 이동식 터널 스캐닝 시스템으로 취득한 80 km/h 영상 이미지에서 측정한 마커간 거리의 오차율은 수평거리에서 41.17%, 수직거리에서 34.38%로 매우 큰 왜곡 성능을 갖는 것으로 평가할 수 있다. 이동식 터널 스캐닝 시스템으로 촬영한 80 km/h 영상 이미지에서 큰 오차를 발생시킨 원인은 다양할 수 있으나, 수평거리의 오차는 라인스캔 카메라의 line rate 그리고 수직거리 오차는 터널 곡률 보정에 의한 것으로 추정할 수 있다.

Table 7.

RMSE comparison between 80 km/h image and reference image

| Image type | Width RMSE | Width error percent | Height RMSE | Height error percent |

| Reference | 11.51 mm | 0.13% | 1.22 mm | 0.11% |

| 80 km/h | 2.58392 m | 41.17% | 0.32798 m | 34.38% |

라인스캔 카메라 사용 시 가장 중요한 요소 중 하나는 적절한 촬영 속도(line rate)를 설정하는 것이다. 여기서 촬영 속도는 초당 촬영하는 라인 이미지의 개수를 의미한다. 라인스캔 카메라는 연속적으로 촬영된 라인 이미지를 한 줄씩 촬영하여 전체 이미지를 구현한다. 이때 라인을 촬영하는 속도가 매우 중요하며, 속도가 빠르면 이미지가 압축되어 보이고 속도가 느리면 이미지가 길쭉하게 보이게 된다. 촬영 속도는 식 (1)과 같이 구할 수 있다. 80 km/h (≒ 22.2 mm/s)의 이동속도에서 1 mm/pixel 분해능으로 촬영하기 위한 적절한 촬영 속도는 22.2 kHz (= 22,200 Hz)이다. 본 연구에서 활용한 이동식 터널 스캐닝 시스템의 촬영 속도는 50 kHz로 촬영하였기 때문에 이미지가 압축되어 X축 수평거리에 의한 오차가 발생한 것으로 판단된다. 향후에 다양한 Line rate를 고려한 이동식 터널 스캐닝의 성능 평가에 대한 연구가 필요할 것으로 판단된다.

5. 결 론

본 연구는 이동식 터널 스캐닝 시스템의 객관적인 성능 평가 방안의 일환으로, 이미지 왜곡 성능에 대한 연구를 수행하였다. 80 km/h 영상 이미지의 왜곡을 측정하기 위해 터널 라이닝 벽면에 마커를 부착하여 실제 터널 환경에서 현장 실험을 수행하였다. 측정값은 TL을 사용하여 얻은 참조 데이터와 비교하여 수평거리 및 수직거리에 대한 RMSE를 분석하였다. 이에 대한 연구의 결론은 다음과 같다.

1. 먼저 인력기반으로 촬영한 참조 이미지에 대한 마커 위치와 마커간 거리의 측정값을 TL 실측값과 비교 분석하였다. 11개 마커에 XYZ 좌표에 대한 RMSE는 9.78 mm이며, 마커간 수평거리 RMSE 11.05 mm, 수직거리의 RMSE는 1.22 mm로 분석되었다. 왜곡 성능으로 수평거리는 0.13%, 수직거리는 0.11%를 갖는 것으로 평가할 수 있다.

2. 이동식 터널 스캐닝 시스템으로 80 km/h의 속도에서 촬영한 영상 이미지에 대한 왜곡 성능을 분석하기 위해 마커간 거리 측정값을 TL 실측값과 비교 분석하였다. 수평거리의 RMSE는 2.58392 m, 수직거리의 RMSE는 0.32798 m로 분석되었다. 80 km/h 영상 이미지는 실측값보다 축소된 스케일을 갖는 것으로 분석되었다. 80 km/h 영상 이미지는 수직거리는 41.174%, 수평거리는 34.38%의 왜곡 성능을 갖는 것으로 평가할 수 있다.

3. 본 연구는 이동식 터널 스캐닝 시스템과 같은 자동화 점검 장비의 성능 평가에서 정확한 검증 방법의 중요성을 강조하기 위해 라인 스캔 카메라의 촬영 속도를 50 kHz로 과다하게 설정하여 촬영하였다. 현장 실험 결과, 스캐닝 시스템과 동일한 진행방향의 수평거리 오차는 고속 촬영 시 보완해야할 부분이며, 수직거리 오차는 터널 곡률 보정 알고리즘의 개선 필요성을 파악할 수 있다. 또한, 제안된 성능 평가 방안은 이동식 터널 스캐닝 시스템의 정밀도를 확보하기 위해 발전 및 개선이 필요한 부분을 파악하는 것에도 큰 도움이 될 것으로 기대된다.