1. 서 론

2. 시험체 제작 및 시험방법

2.1 시험체 제작

2.2 시험방법

3. 화재저항성능시험결과

3.1 시공조인트부의 온도변화(SP-1 시험체)

3.2 시공조인트부의 온도변화(SP-2 시험체)

4. 결 론

1. 서 론

풍도슬래브(duct slab) 시공은 터널 및 지하차도의 상부공간에 슬래브를 설치하여 횡류식으로 지하공간의 환기시설을 구축하는 방법이다. 풍도슬래브는 공사 중에는 작업 통로 및 환기풍도로 활용되고 공사 후에는 환기통로로 사용된다. 이 구조물은 터널 어깨부에 브라켓을 설치하고 슬래브를 현장타설 콘크리트로 시공하거나 프리캐스트 방식으로 제작하여 설치 ‧ 완성한다. 프리캐스트 슬래브는 직선형과 아치형의 제품이 생산되고 있으며, 시공속도를 향상시키기 위해 프리캐스트 방식의 활용이 증가하고 있다.

풍도슬래브는 화재 시 제연 기능을 포함하고 있으며, 이에 따라 화기에 직접 노출될 수 있기 때문에 내화성능이 요구된다. 특히 횡류식 또는 반횡류식 환기방식은 장대터널에 주로 사용되는 점과 터널 기술 발전과 더불어 점점 터널 및 지하차도의 연장이 길어지는 추세 및 화물차와 같은 중차량의 통행 제한이 이루어지지 않는 점을 고려할 때, 풍도슬래브의 내화성능 확보가 더욱 필요하게 되었다(Choi et al., 2020).

PIARC (1999)에서는 화재 시 터널 단면을 상부와 좌 ‧ 우 측면부로 구분하여 차량의 종류에 따라 발생할 수 있는 최대온도를 그림으로 제시하였다. 화염이 위로 솟구치기 때문에 터널 내 화재 시 온도가 가장 높게 나타나는 위치는 터널의 천정부(crown)이다. PIARC (1999)에서 제시하는 차량별 최대온도는 승용차(passenger car)가 400°C, 버스 700°C, 대형차 1,000°C, 유조차 1,200°C 이상이다(ITA, 2004). 풍도슬래브는 터널 상부에 슬래브 형태로 설치되기 때문에 화재 시 가장 높은 온도에 노출될 수 있다.

콘크리트는 열전도도가 낮은 특성으로 인하여 전통적으로는 열에 대한 저항성이 높은 것으로 알려져 있었다. 그러나 다양한 화재 사고와 더불어, 온도에 따른 콘크리트의 역학적 특성 저하와 터널과 같이 급격하게 고온으로 상승하는 조건에서 발생하는 폭렬 등에 대한 연구가 이루어지면서 콘크리트의 내화성능에 대한 관심이 높아졌다(Phan, 1996; Khoury et al., 2002; Hertz, 2003; Chang et al., 2007; Kodur and Dwaikat, 2008; Kwon et al., 2016).

콘크리트 구조물의 내화성능 확보를 위해서 사용하는 방법은 구조물에 내화재료를 스프레이하는 방법(spray applied mortars)과 내화패널(prefabricated boards)을 설치하는 방법, 그리고 폴리프로필렌(Polypropylene)과 같은 합성섬유를 콘크리트 배합에 사용하는 방법(PP fibre modified concrete)으로 구분한다. 일반적으로 내화패널을 이용하는 방법의 비용이 가장 많이 필요하고 스프레이방법, 합성섬유 혼입방법 순이며, 내화패널이 스프레이방법에 비해 1.5~2배 비싼 것으로 알려져 있다(Clement and Focaracci, 2011).

터널의 화재시나리오 하에서 내화재의 사용에 따른 콘크리트의 온도 변화는 국내에서도 여러 연구자들에 의해 수행되었다(Won et al., 2008; Choi et al., 2010; Chae et al., 2011). 터널 구조물에 내화재를 적용하기 위해서는 시공조인트에 대한 고려가 필요하며, 내화재의 시공조인트에 대한 연구는 아직 부족하다고 할 수 있다. 본 연구에서는 풍도슬래브에 적용된 내화재의 시공조인트부(이격거리 7 mm)에서의 보강 유무에 따른 깊이별 온도변화를 살펴보았다.

2. 시험체 제작 및 시험방법

2.1 시험체 제작

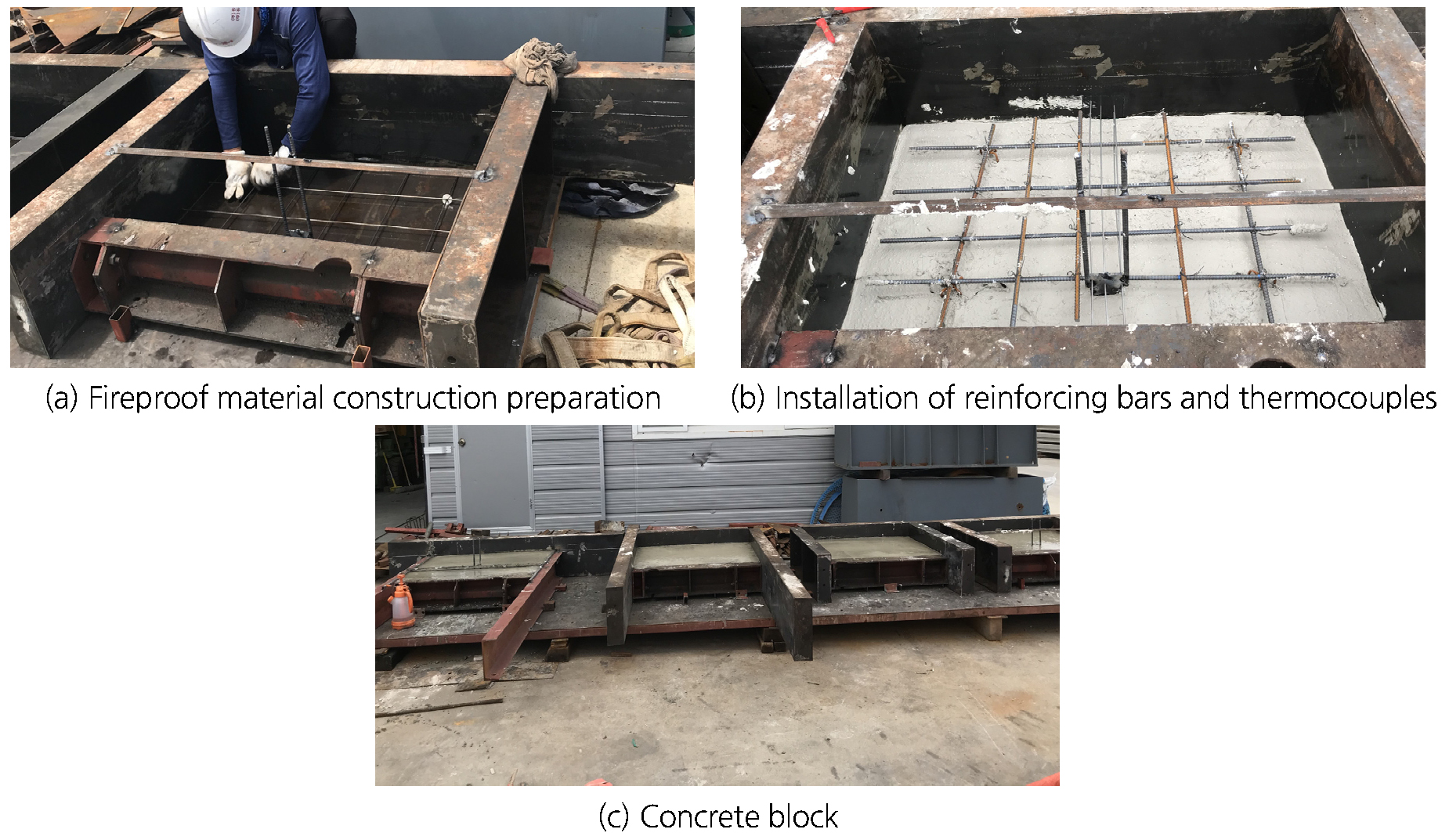

본 연구에서는 풍도슬래브의 내화재를 스프레이 또는 보드 방식으로 설치하는 것이 아니라, 프리캐스트 슬래브를 대상으로 슬래브 제작단계에서 슬래브 하면에 내화모르타르가 일체형으로 설치되는 내화재 일체형 프리캐스트 풍도슬래브를 시험체로 제작하였다.

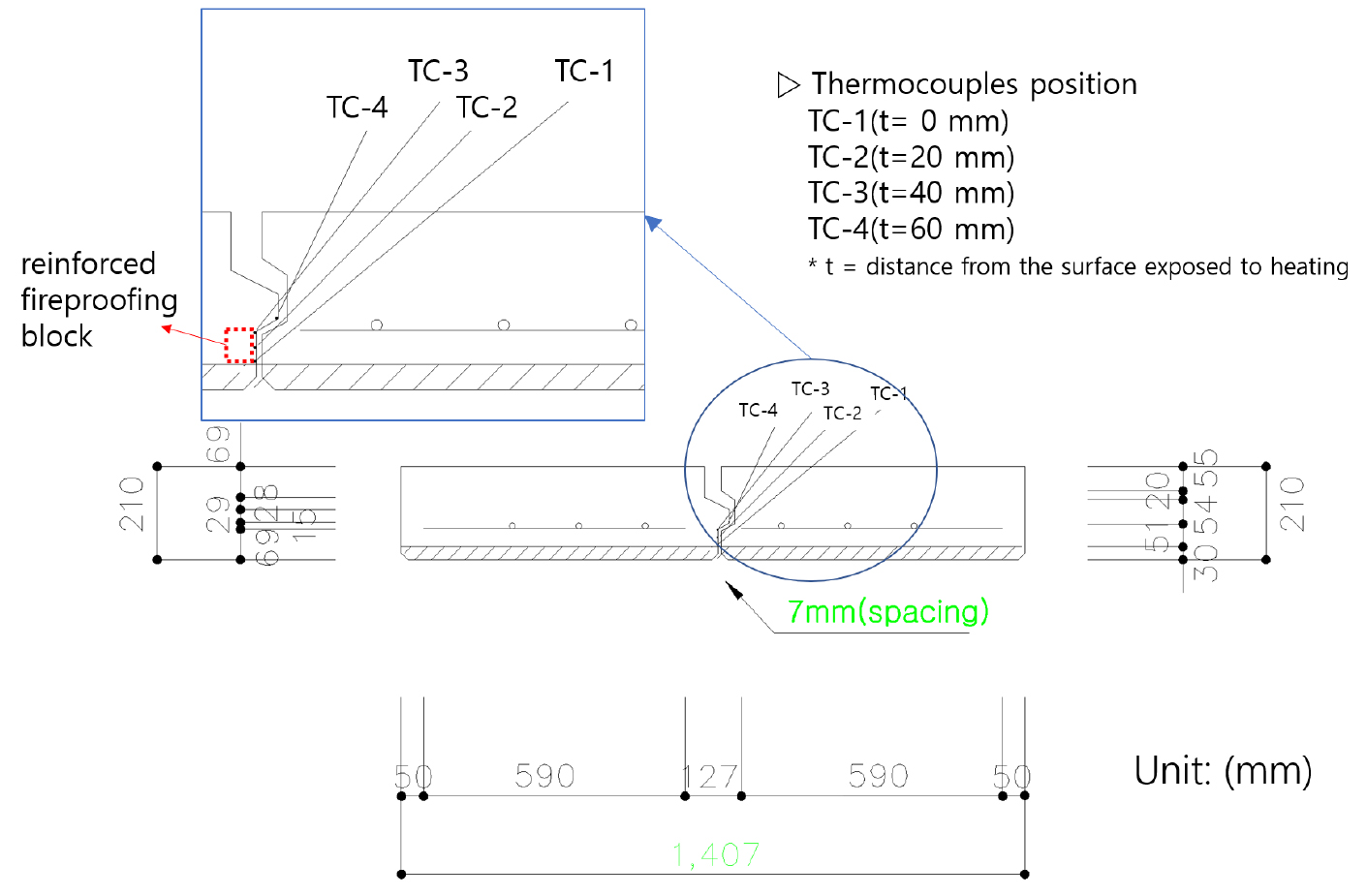

시험체는 내화재와 슬래브를 일체형으로 제작하기 위해 Fig. 1과 같이 가열면을 하부로 상정하여 내화모르타르를 두께 30 mm로 타설하고 일정강도까지 양생 후, 그 위에 철근 및 콘크리트를 타설하여 내화재 일체형 슬래브를 모사한 콘크리트 블록을 제작하였다. 콘크리트 블록은 각 2개로 제작한 다음, 풍도슬래브 시공조인트 7 mm를 이격시킨 후, 연결시켜 시험을 수행하였다.

시험체는 내화재만 설치된 콘크리트 블록 2개를 연결한 시험체(SP-1)와 시공조인트부의 콘크리트 한쪽 면에만 폭 30 mm, 높이 40 mm인 내화모르타르 블록을 설치한 시험체(SP-2)로 총 2개이다(Fig. 2 참조). 시험체의 크기는 화재시험을 위한 가열로 면적인 1,400 × 1,000 mm (가열면 1,100 × 700 mm, 높이 300 mm)에 맞추어 1/2 (700 × 1,000 × 300 mm)크기로 제작하였다.

내화재가 설치된 풍도슬래브 사이의 시공조인트에서의 온도를 확인하기 위해 Fig. 2와 같이 직경 3.2 mm인 시스형 열전대(sheathed thermocouples)를 콘크리트 블록 사이의 시공조인트부에 20 mm간격으로 설치하였다.

내화재는 골재와 수화반응재(석고 및 시멘트)에 고로슬래그 또는 플라이애쉬와 같은 포졸란재를 혼합하고 폭렬방지를 위한 셀룰로오스(Cellulose)와 계면활성제 같은 혼화제를 포함한 재료로, 압축강도는 25 MPa 이상이고 휨강도는 5~7 MPa, 부착강도는 1.2 MPa 이상이다. 내화재 위에 시공된 콘크리트 블록의 배합설계는 Table 1과 같다.

Table 1.

Concrete mix design

|

Design strength (MPa) |

Gmax (mm) |

W/B (%) |

S/a (%) |

Slump (mm) | Unit weight (kg/m3) | |||||

|

Water (W) |

Cement (C) |

Sand (S) |

Aggregate (G) |

AD1 (%) |

AD2 (%) | |||||

| 50 | 25 | 27.3 | 46 | 180 | 88 | 582 | 836 | 869 | 1.16 | 6.98 |

2.2 시험방법

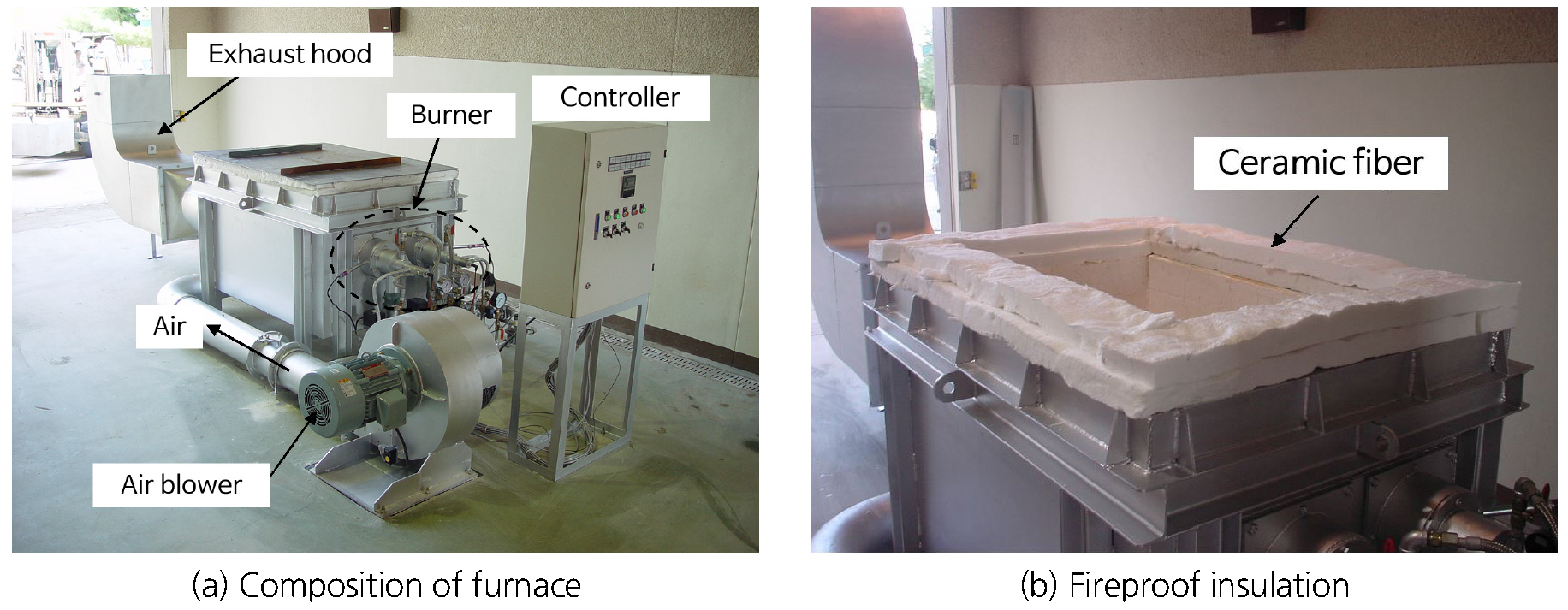

시공조인트부를 모사한 내화재에 대한 화재저항성능시험을 위해 터널 내 화재시나리오를 모사할 수 있는 고온가열로를 사용하였다. 가열로는 수평으로 시험체를 설치하는 수평가열로 방식이고 Fig. 3과 같이 시험체와 가열로 사이를 세라믹 섬유(ceramic fibres)로 채워서 온도제어를 더 용이하게 하였다. 시험체는 제작 후 28일 양생을 실시한 이후 화재저항성능시험을 수행하였다.

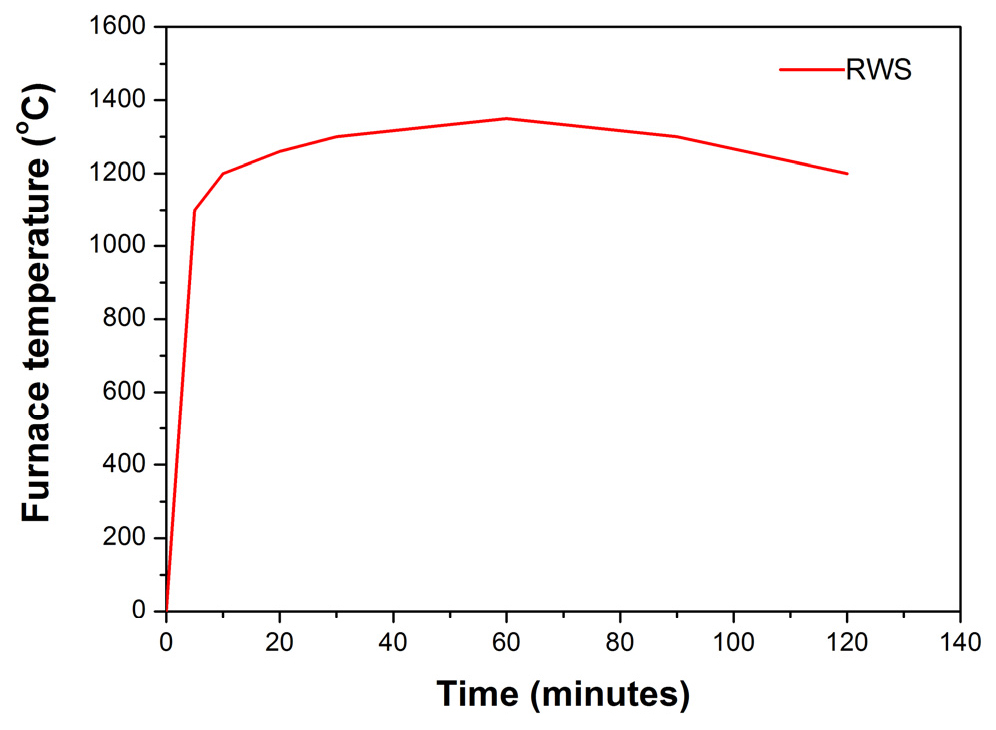

지하공간에서의 화재시나리오는 RABT (Richtlinien für die Ausstattung und den Betrieb von Straßentunneln), HC (Hydrocarbon), HCinc (Modified Hydrocarbon), RWS (Rijkswaterstaat) 등으로 다양하며, 목적에 따라 선택하여 사용한다. 본 연구에서는 가장 강력한 화재시나리오인 RWS (Rijkswaterstaat) 화재시나리오를 사용하였다(Fig. 4). 시험동안 시공조인트부의 온도는 각 열전대 위치에서 매 1초 간격으로 측정하였다.

3. 화재저항성능시험결과

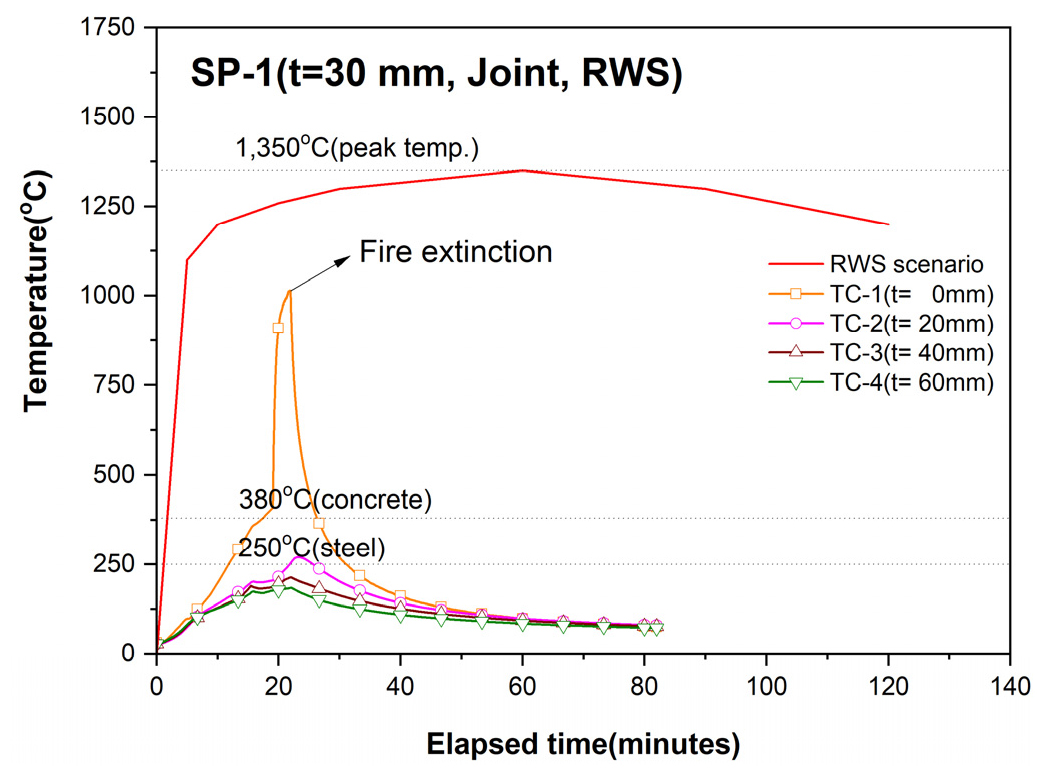

3.1 시공조인트부의 온도변화(SP-1 시험체)

RWS 화재시나리오 하에서 내화모르타르 두께가 30 mm이고 시공조인트부에 보강이 없는 콘크리트 블록을 이격거리 7 mm로 연결한 내화시험체(SP-1)에 대하여 Fig. 5와 같이 화재저항성능시험을 수행하였다.

시험을 시작하고 19분이 지난 이후 내화모르타르와 콘크리트의 접합부인 내화모르타르의 계면에 설치된 열전대에서 급격한 온도상승이 나타났고 Fig. 6과 같이 시공조인트부의 내화모르타르 상부의 콘크리트에서 폭렬이 발생하여 내화모르타르 계면의 온도가 1,000°C에 도달함에 따라 시험을 종료(21.7분)하였다.

시험 종료까지 시공조인트부의 열전대들에서 측정된 온도결과의 최대치를 살펴보면 다음과 같다. 내화모르타르의 계면을 기준으로 t = 0 mm (TC-1), t = 20 mm (TC-2), t = 40 mm (TC-3), t = 60 mm (TC-4)위치에서의 최대온도는 각각 1,011.5°C (TC-1), 270.1°C (TC-2), 211.8°C (TC-3), 183.5°C (TC-4)로 측정되었다(Fig. 6과 Table 2 참조).

Table 2.

Peak temperature of test specimens

| Thermocouples | Peak temperature (°C) | Remarks | |

| SP-1 | SP-2 | ||

| TC-1 | 1,011.5 | 384.8 | - |

| TC-2 | 270.1 | 262.0 | - |

| TC-3 | 211.8 | 166.4 | - |

| TC-4 | 183.5 | 126.1 | - |

화재저항성능시험이 완료 후 가열면을 확인한 결과, Fig. 7과 같이 시공조인트부 내 ‧ 외측에서 단면손실이 발생함을 확인할 수 있었다. 시공조인트부에서의 손상은 내측의 콘크리트에서 단면손실이 먼저 발생하고 단면손실된 부위의 내화모르타르가 손상되는 순서로 진행되었다. 그리고 시험 시작 후 22분에 시험을 중단하였기 때문에 Fig. 7과 같이 화재 노출면인 시험체 하부의 변색이 일부만 진행되었다.

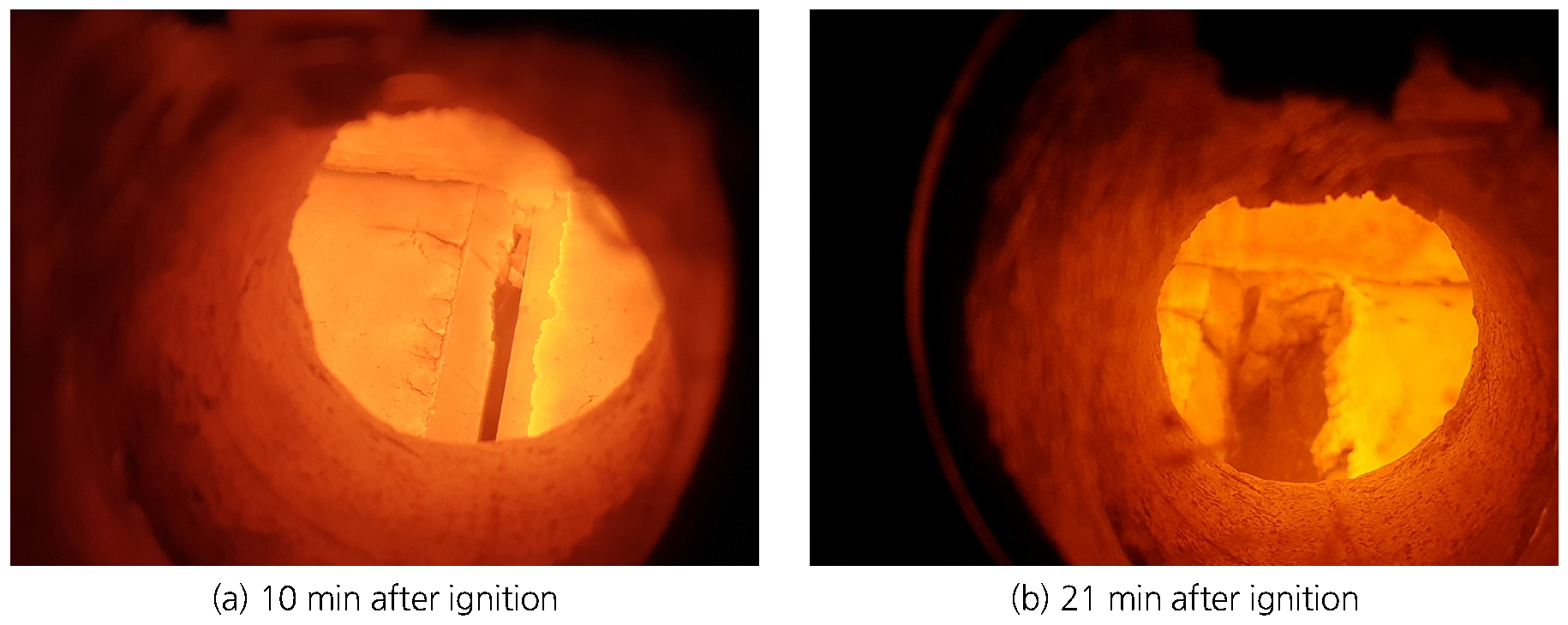

Fig. 8은 화재저항성능시험을 시작한 이후 가열로 내부온도가 1,200°C에 도달하는 10분과 급격한 온도상승이 발생한 19분 이후인 21분에 가열로의 관찰창을 통해 시공조인트부를 사진 촬영한 것이다. 시험 경과시간 21분에서의 시험체 하부면은 온도결과와 동일하게 내화모르타르가 손상 및 일부 탈락되었음을 육안으로 확인할 수 있었다.

3.2 시공조인트부의 온도변화(SP-2 시험체)

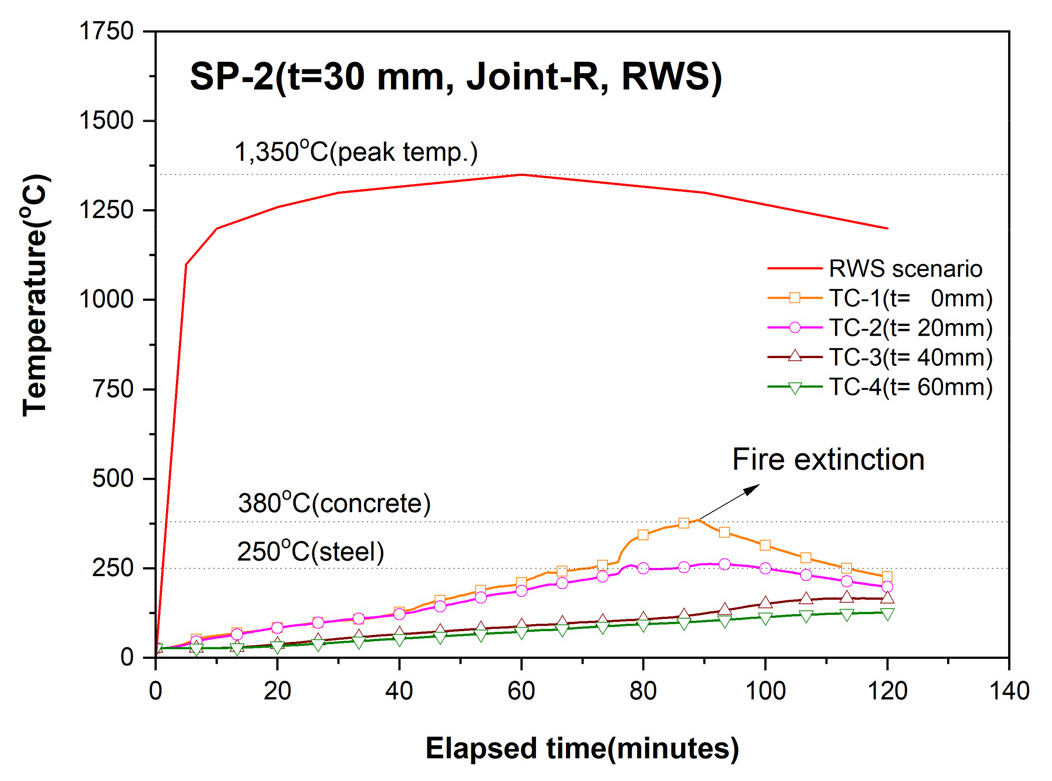

RWS 화재시나리오 하에서 내화모르타르 두께가 30 mm이고 시공조인트부의 한쪽 면만 보강한 콘크리트 블록을 이격거리 7 mm로 연결한 내화시험체(SP-2)에 대하여 화재저항성능시험을 수행하였다.

시험을 시작하고 40분 이후 내화모르타르와 콘크리트의 접합부인 내화모르타르의 계면에 설치된 열전대(t = 0 mm)에서 온도상승의 변화가 나타났다. 이후 75분이 경과한 시점에 급격한 온도상승이 발생하여 시험체 하부면을 관찰한 결과, 내화모르타르의 탈락을 확인하였고 89분 이후 시험을 종료하였다.

경과시간 40분까지는 t = 0 mm (TC-1)와 t = 20 mm (TC-2)의 온도상승이 유사하고 t = 40 mm (TC-3), t = 60 mm (TC-4)의 온도상승이 유사하게 나타났다. 40분 이후 시공조인트부의 보강되지 콘크리트 블록에서 화재손상이 나타나기 시작한 것으로 판단되며, 콘크리트의 손상 후 내화재의 손상이 나타난 시점은 경과시간 75분으로 보인다. 내화재의 손상이 나타남에 따라 t = 0 mm에서의 온도와 t = 20 mm에서의 온도차이가 크게 발생하였다.

시험 종료까지 시공조인트부의 열전대들에서 측정된 온도결과의 최대치를 살펴보면 다음과 같다. 내화모르타르의 계면을 기준으로 t = 0 mm (TC-1), t = 20 mm (TC-2), t = 40 mm (TC-3), t = 60 mm (TC-4)위치에서의 최대온도는 각각 384.8°C (TC-1), 262.0°C (TC-2), 166.4°C (TC-3), 126.1°C (TC-4)로 측정되었다(Fig. 9와 Table 2 참조).

화재저항성능시험 완료 후 가열면을 확인한 결과, Fig. 10과 같이 시공조인트부 내 ‧ 외측에서 단면손실이 발생함을 확인할 수 있었다. 시공조인트부에서의 손상은 시공조인트부를 내화모르타르로 보강하지 않은 콘크리트 블록에서만 나타났으며, 시험 시작 후 89분이 경과되었을 때 종료되었기 때문에 21분 경과 후 종료된 SP-1시험체에 비해 가열로 내부의 온도가 높고 누적된 열에너지가 많아서 내화재의 손상 및 그 배면의 콘크리트 손상이 크게 나타났다.

시험 완료 후 가열면의 변색은 내화재에 대한 화재성능시험 후 일반적으로 나타나는 갈색으로 나타났고 표면에는 망상균열이 발생하였다.

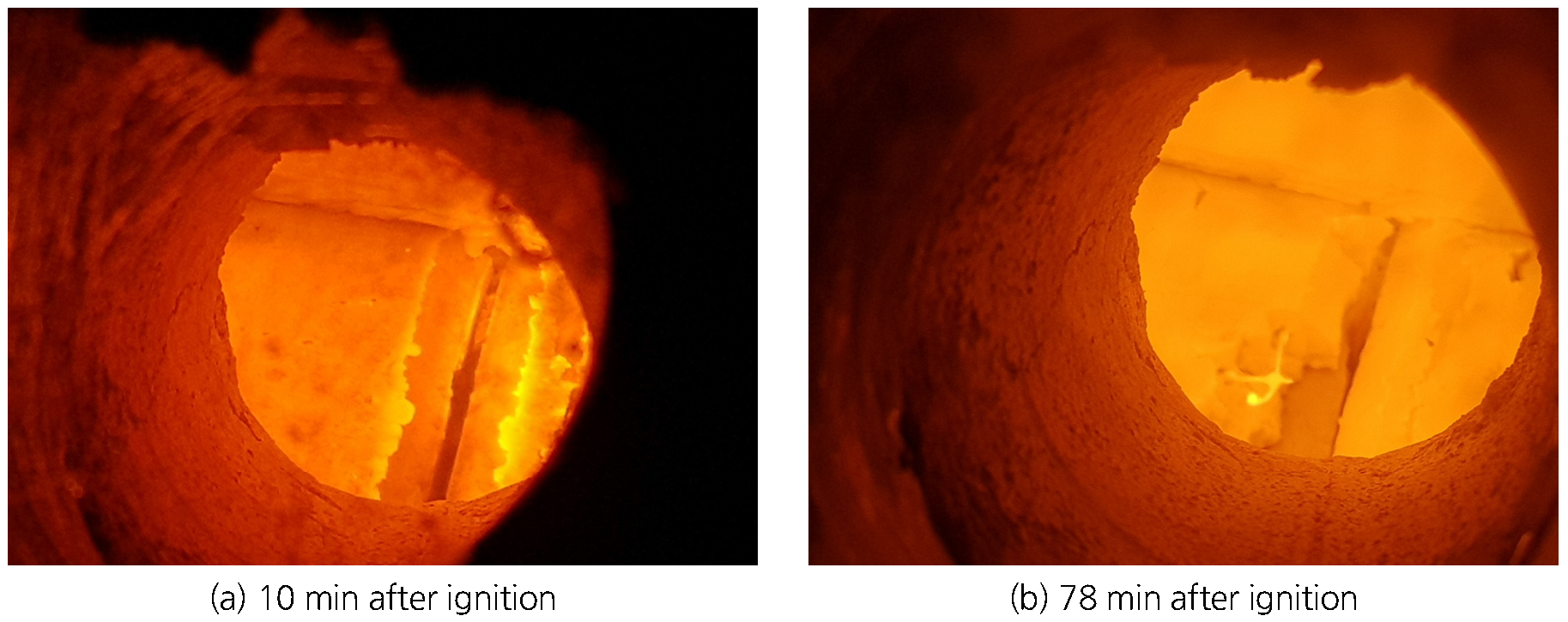

Fig. 11은 화재저항성능시험을 시작한 이후 가열로 내부온도가 1,200°C에 도달하는 10분과 급격한 온도상승이 발생한 75분 이후인 78분에 가열로의 관찰창을 통해 시공조인트부를 촬영한 사진이다. 시험체 하부면에서는 시험 경과시간 78분에 내화모르타르로 시공조인트부를 보강하지 않은 콘크리트 블록의 내화모르타르에서 단면손상이 발생하였음을 육안으로 확인할 수 있었다.

4. 결 론

내화재 일체형 풍도슬래브는 시공단계를 줄일 수 있다는 점에서 효과적이지만, 내화재를 현장에서 시공하는 방법과 마찬가지로 시공조인트를 피할 수 없다. 본 연구에서는 화재 시 풍도슬래브 하부면에만 내화재가 설치된 조건과 시공조인트 내측의 한쪽 면을 내화재로 보강한 조건에 대해 화재저항성능시험을 수행하였다.

풍도슬래브 하부면에만 내화모르타르를 설치한 경우는 시험이 시작되고 5분 후부터 내화재의 이격거리가 7 mm인 시공조인트부 안쪽의 콘크리트에서 가열로 내의 고온에 의한 손상이 먼저 나타나고 19분이 경과된 후에는 내화모르타르의 손상 및 탈락이 발생함을 알 수 있었다. 그리고 시공조인트 내측의 한쪽 면을 내화재로 보강한 조건에서는 40분이 경과된 후부터 시공조인트 안쪽의 콘크리트의 손상이 나타나고 75분 이후 내화모르타르의 손상 및 탈락이 발생함을 확인하였다.

결론적으로 풍도슬래브 하부면에 설치된 내화재만으로는 RWS화재시나리오 하에서 풍도슬래브의 시공조인트부에 대한 내화성능을 확보할 수 없으며, 이격거리가 7 mm인 시공조인트에서 서로 연결되는 풍도슬래브의 한쪽 슬래브에만 내화모르타르 블록(폭 30 mm, 높이 40 mm)을 설치하였을 경우는 설치하지 않은 경우에 비해 3배 이상의 화재저항성능을 나타냈다.

본 연구에서는 시공조인트 좌우측에 내화재로 보강한 조건에 대한 화재저항성능시험을 수행하지 못하였지만, 한쪽 면을 내화재로 보강한 조건에 대한 결과로 판단할 때, 단면손상이 나타나지 않을 것으로 판단된다. 이에 대해서는 추후 추가적인 시험을 통해 확인할 예정이다.

화재저항시험의 경우 사용재료 및 조건에 대한 개별 시험을 통해 그 성능을 파악하고 검증하는 것이 일반적이다. 본 연구에서 사용한 내화재와 시험 조건은 유사 조건에서 내화재 설치에 대한 좋은 가이드를 줄 수 있지만, 내화재와 보강조건의 차이에 따라 다른 결과를 보일 수 있으므로 이에 대한 주의가 필요하다.