1. 서 론

2. 연구 사례의 현장 조건

3. 강관 추진공법을 이용한 횡갱 설계

3.1 횡갱 설계내용

3.2 현장에서의 설계변경 사항

4. 현장 시공 및 계측 결과

4.1 횡갱 시공과정

4.2 시공 후 계측 결과

5. 결론 및 고찰

1. 서 론

대도시 지상공간의 인프라 시설 집적 및 도시의 확장으로 인해, 철도 및 도로의 확충 시 터널로 계획되는 사례가 증가하고 있다. 서울의 경우에도 지상에서의 기존 도로 확폭이나 도로 선형의 개선에 한계가 있음에 따라, 그 대안으로 최근 개통되거나 시공 중인 장대 도로 터널 노선이 다수 있다. 철도 역시 서울과 수도권의 도시들을 연결하는 광역철도망이 장대 철도 터널로 시공 중이거나, 계획 중이다. 이처럼 도로터널, 철도터널과 같은 승객 수송을 위한 터널이 장대터널로 계획되는 경우, 화재 시 승객의 피난 안전성을 확보하기 위한 시설이 계획된다. 이러한 시설에는 화재의 진화 및 제연 설비와 승객의 피난을 위한 피난갱(사갱, 연직갱 및 횡갱)이 대표적이다.

대단면 단선터널(single tunnel)의 경우 사갱이나 연직갱을 통해 피난할 수 있도록 계획되며, 필요시 터널 단면 내에 별도의 피난 통로 공간을 계획하기도 한다. 이 경우, 원형의 단면을 갖는 쉴드터널(shield tunnel)이 재래식 터널공법(conventional tunneling method)에 비해 터널 하부에 공간적 여유가 있어 다양한 시설 배치에 유리한 면이 있다. 병설터널(twin tunnels)의 경우는 연직갱과 연직갱 사이에 횡갱을 배치하여 화재가 발생한 터널의 반대편 터널로 이동 후 피난하는 것으로 계획함이 일반적이다. 지상으로 대피할 수 있는 연직갱의 간격이 짧을수록 화재 시 피난성이 높아지나, 연직갱 설치는 입지의 가능여부, 공사기간, 공사비 및 제연성능, 피난시간 등을 종합적으로 고려하여 배치되므로 제한된 연직갱 개소에서 피난성을 높이기 위해서 횡갱을 배치하게 된다.

횡갱은 기 굴착된 두개의 본선터널을 연결하는 것으로 재래식 터널공법에서는 콘크리트 라이닝의 시공 전 횡갱을 굴착하고 본선 라이닝 시공 시 횡갱 라이닝을 시공하여 완성한다. 쉴드터널에서는 Shield TBM (Tunnel Boring Machine)에 의한 굴착과 동시에 세그먼트 라이닝이 설치되며, shield TBM 굴착 중에는 굴착된 터널을 통해 계속적으로 버력과 세그먼트 라이닝이 운반되어야 하므로 본선 터널의 시공완료 후 횡갱을 시공하게 되고, 횡갱 굴착전 본선 세그먼트 라이닝을 철거하는 과정이 필요하다. 따라서 쉴드터널의 횡갱 시공 시에는 기 시공된 세그먼트의 철거에 따른 인접한 세그먼트 라이닝의 안정성 확보와 횡갱 굴착 중 차수 및 막장 안정성 확보가 무엇보다 중요하다. 특히, 지하수위 아래의 토사지반 쉴드터널에서는 횡갱 시공 중 안정성 확보를 위한 면밀한 계획이 필요하다.

국내의 경우 직경 14 m 이상의 대단면 쉴드터널은 대구경 TBM 제작 및 장비 운영 경험 등 시공 상의 문제와 단면의 효율성이 낮은 점 등을 감안하여 직경 7~8 m의 병설 쉴드터널로 계획되고 있으며, 암반이나 암반과 풍화대의 복합지반에 적용된 사례가 대다수로 토사지반에서의 횡갱 설계 및 시공 사례가 극히 드물다. 그러나 과거와 달리 최근 토사 쉴드터널의 설계 및 시공 사례가 증가하고 있다.

본 연구 사례는 공항 하부 점성토 및 사질토 지반의 쉴드터널에서 성공적으로 수행된 횡갱 설계 및 시공 사례이다. 토사지반 쉴드터널에서 횡갱 굴착 중 안정성 확보 및 시공 완료 후 접속부 누수 최소화를 위해 대구경 강관추진공법을 활용한 횡갱의 설계 및 시공 사례에 대해 소개하고, 설계 적용된 횡갱 공법의 현장 개선사항과 계측결과 분석을 통해 본 연구 사례가 유사한 조건에서 활용될 수 있음을 확인하였다.

2. 연구 사례의 현장 조건

본 연구 사례의 쉴드터널은 바다를 매립한 공항 부지 하부에 시공되었다. 기반암은 쥬라기의 흑운모화강암이며, 기반암의 풍화암, 풍화토 및 신생대 제4기 충적층이 깊게 분포한다(Korea-National-Railway, 2013a). 쉴드터널의 굴착지반은 Fig. 1에 나타난 바와 같이 시점측으로 터널 단면 하부에 풍화토지반이 일부 분포하며, 대부분 충적층 지반을 통과한다. 최대 7.7 m 심도의 매립층 하부 충적층은 점토층과 모래층이 교호하여 분포한다. 점토층은 실트질 점토로써 연약 점토층(N치 4/30)과 견고 점토층(N치 8/30, 17/30)이 혼재하며, 모래층은 실트질 세립~조립 모래로 N치 21/30이고 부분적으로 자갈이 협재되어 있는 것으로 조사되었다(Korea-National-Railway, 2013a).

횡갱 2개소의 위치는 Fig. 1과 같이 STA.63km830와 64km270에 위치하며, 횡갱 1의 굴착지반은 터널 단면 상부에 모래층이 분포하고 대부분 풍화토층을 통과한다. 활주로 및 유도로에 인접한 횡갱 2의 굴착지반은 모래층이다.

3. 강관 추진공법을 이용한 횡갱 설계

횡갱 굴착을 위한 본선 세그먼트의 철거 작업이 RC (Reinforced concrete) 세그먼트에 비해 강재 세그먼트가 용이하기 때문에 쉴드터널의 횡갱 시공위치는 강재 세그먼트를 설치함이 일반적이다. 강재 세그먼트의 제거 후에는 지반을 굴착하게 되며, 암반의 경우 발파굴착공법, 토사의 경우 기계굴착공법이 적용된다. 암반과 토사, 풍화대의 복합지반의 경우 기계굴착과 발파굴착이 병행하여 시행된다. 또한, 지하수위 아래에서 굴착하게 되는 경우 차수 그라우팅 및 굴착지반의 강도 증진을 위한 지반보강 그라우팅 등이 보조공법으로 적용된다.

3.1 횡갱 설계내용

본 연구 사례의 경우 터널 상부가 공항 내부이고 점토 및 모래 퇴적 지반 내 쉴드터널임에 따라, 굴착 중 막장 안정성 확보와 시공완료 후 누수 최소화가 무엇보다 중요하였다. 이에 횡갱 굴착 중 막장 안정성 확보를 위해 본선터널 갱내 시멘트 그라우팅과 내측 직경 3.8 m (t = 38 mm, STK400)의 대구경 강관 추진 공법이 설계 적용되었다. 강관 추진 공법의 적용은 두 가지 측면에서 막장 안정 확보에 큰 효과를 얻을 수 있다. 강관 추진에 의한 강관 내 압입 토사의 Plugging 효과는 횡갱 굴착 전방 막장 안정을 확보할 수 있으며, 강관으로 지반을 지지하므로 별도의 지보 설치가 불필요하여 토사지반의 굴착 중 안정 확보에 유리하다. 또한, 굴착완료 후 본선 강관 세그먼트와 횡갱의 추진 강관을 용접함으로써 본선터널과의 접속부에서의 누수 취약성을 개선할 수 있으며, 추진 강관의 이음부를 용접함으로써 횡갱 구조물의 외부 방수로 활용할 수 있다.

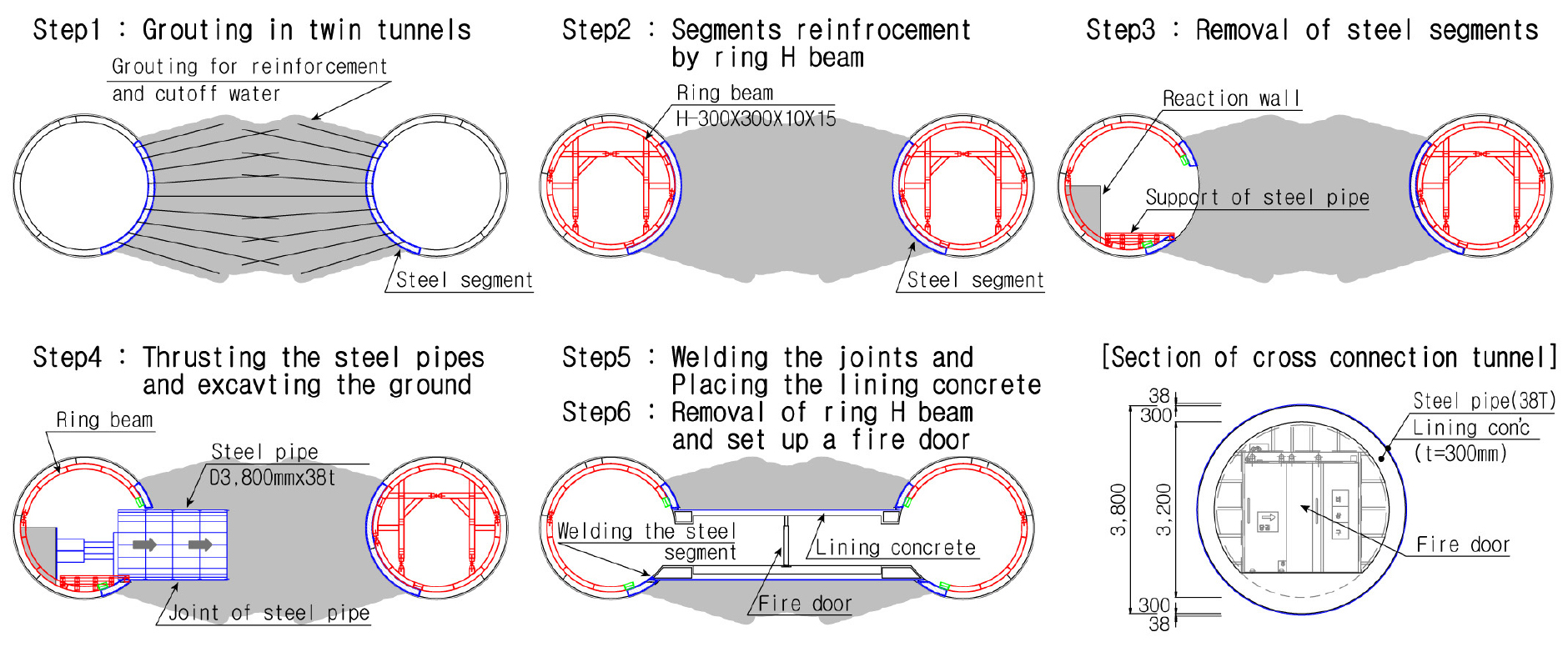

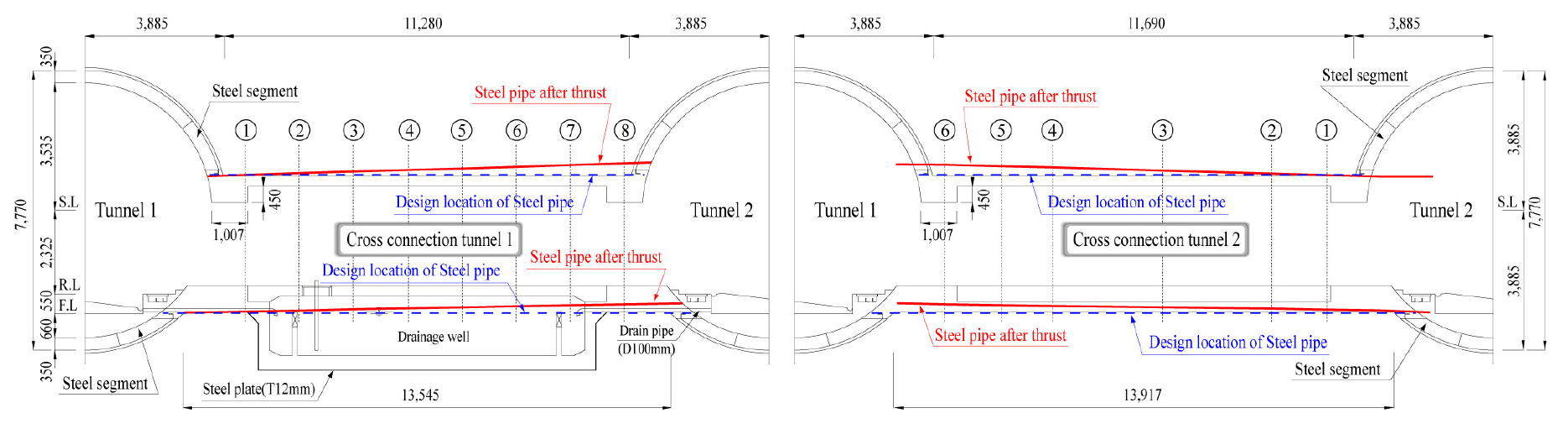

Fig. 2는 횡갱의 표준 단면도 및 시공순서도이다. 횡갱은 강관추진 및 굴착에 의한 원형 단면이며, 사용된 강관은 두께 38 mm의 STK400 강판을 사용하여 내경 3.8 m, 길이 1.5 m로 제작되었다. 횡갱 라이닝 콘크리트의 두께는 30 cm이고 별도의 외부방수 없이 추진강관 이음부 용접으로 방수 성능을 확보하도록 설계되었다. 횡갱의 시공계획은 첫 번째로 본선터널 갱내에서 강재 세그먼트에 천공하여 횡갱을 시공할 지반의 보강 및 차수를 위한 시멘트 그라우팅을 시행한다. 다음으로 강재 세그먼트 철거 시 본선터널의 구조적 안전성을 확보하기 위한 H형강 Ring beam 보강 후, 강관 추진을 위한 콘크리트 반력벽 및 강관받침, 추진 잭을 설치한다. 세 번째로 강관을 추진할 본선터널 측 횡갱 시공부위의 강재 세그먼트를 제거하고, 강관 추진 및 강관 내부 토사 굴착을 반복한다. 횡갱 1의 길이는 천단 기준 11.28 m, 최하단 기준 13.55 m이고, 횡갱 2의 길이는 천단 기준 11.69 m, 최하단 기준 13.92 m이므로(Fig. 7 참조), 횡갱 관통을 위해 1.5 m 길이의 강관이 각각 10개씩 사용되었다. 강관 추진이 반대편 본선터널에 도달하면, 도달측 본선터널의 횡갱 접속부위의 강재 세그먼트를 제거하고 잔여 강관을 추진하여 양방향 본선터널을 관통시킨다. 다음으로, 강관과 강재 세그먼트 접속부위 및 강관 이음부를 용접하여 누수부위를 차단하고, 철근조립 및 콘크리트를 타설하여 횡갱 라이닝 및 접속부 원형 거더를 시공한다. 마지막으로 라이닝 및 거더의 양생이 완료되면 거푸집 탈형 후 본선 보강용으로 설치된 Ring beam을 해체하여 횡갱 시공을 완료한다.

3.2 현장에서의 설계변경 사항

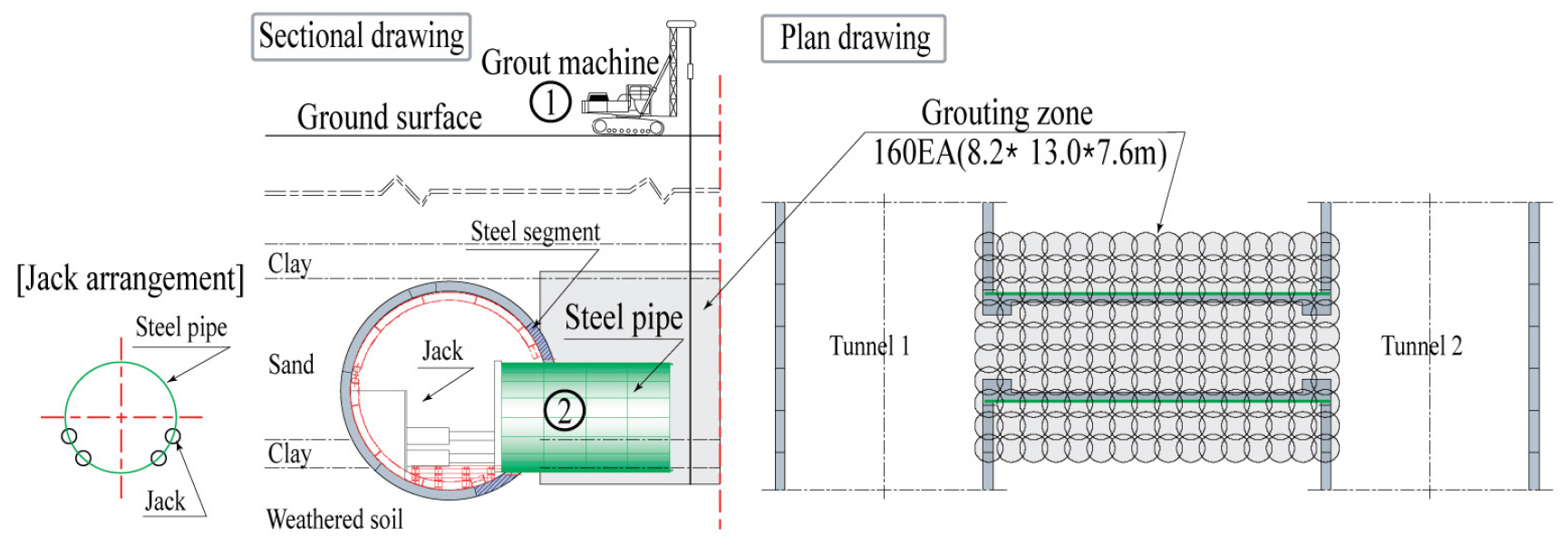

터널 갱내 그라우팅의 경우 방사형태로 그라우팅이 배치되므로 지상에서의 연직 그라우팅에 비해 비효율적이므로, 지상의 부지여건이 확보되는 경우 지상에서 연직 그라우팅을 적용함이 바람직하다. 본 사례의 경우, 지상이 공항 내부임을 감안하여 설계단계에서 적용된 횡갱 굴착구간의 그라우팅 공 배치는 Fig. 2의 Step 1에 나타낸 바와 같이 본선 강재 세그먼트에 천공 후 지중방향으로 시행하는 방사형 배치였고, 다중관 고압분사 방식의 시멘트 그라우팅이 적용되었다. 설계 시 적용된 그라우팅 설계의 문제점은 두 가지이다.

우선, 본선 양방향에서 방사형 배치로 그라우팅을 시행하여 중첩구간을 형성하도록 계획되었으나, 공 배치 특성상 시멘트 그라우트 구근으로의 치환율은 연직 그라우팅에 비해 필연적으로 낮을 수밖에 없다. 이러한 문제점에도 불구하고 설계단계에서 본선 터널 내 그라우팅이 적용된 것은 터널 상부 지표가 공항 내 활주로 인근임을 감안한 것이었다. 다음으로는 고압분사 방식의 시멘트 그라우팅 적용으로 강도가 매우 높은 구근이 형성된다는 것이다. 상대적으로 낮은 지반 치환율에서 높은 강도의 구근이 굴착방향의 방사형으로 배치되는데, 횡갱이 재래식 터널공법으로 굴착하는 경우에는 문제가 없을 수 있으나, 본 연구 사례와 같이 강관 추진에 의해 굴착하는 경우에는 강관의 추진 시 강관 주변의 그라우팅 구근과 치환율이 낮은 지반의 강도의 차이로 인해 추진되는 강관의 선형이 지반 강도가 약한 쪽으로 틀어지는 문제가 발생할 수 있어, 강관 추진방향 조정에 많은 어려움을 미치게 된다. 선형이 크게 벗어나 도달측 강관 세그먼트를 벗어나게 되면 RC 세그먼트로 관통하게 되어 추가적인 시공 및 구조적 문제점이 발생할 수 있다.

이러한 문제점을 해결하기 위해 횡갱 굴착지반이 동일한 치환율을 갖도록 연직 그라우팅 배치로 설계변경이 필요하였다. 이를 위해 항공기의 이착륙이 중단되는 야간시간대를 이용하여 지상 작업공간 및 시간을 확보하였다. 설계 변경된 터널 단면 및 평면상의 연직 그라우팅 영역 및 공 배치도를 Fig. 3에 나타내었다. 또한, 높은 강도의 시멘트 그라우팅 구근형성에 따른 강관 추진 시 선형 치우침 현상을 방지하기 위해 그라우팅 공법을 약액주입 방식으로 변경하여 유효공극 충진 및 할렬 주입에 의한 지반의 투수성 저하 및 점착력 증대를 도모하였다.

4. 현장 시공 및 계측 결과

본 절에서는 앞 절에서 소개된 횡갱 설계의 시공과정 및 계측을 통해 시공 후 강관의 변형과 응력변화에 대한 해석 결과에 대해 자세히 기술하였다. 검토 내용은 시공단계별 유의점과 그라우팅된 토사지반의 막장상태 및 강관의 추진 전 ‧ 후의 변형상태와 응력경향이다.

4.1 횡갱 시공과정

본 시공사례의 굴착공법인 강관 추진에 의한 굴착은 주면은 강관에 의해 지보가 되나 굴진면은 원지반이 노출되므로 굴진면과의 차단 격벽이 없는 개방형 쉴드(open shield)와 유사하다. 토사지반의 굴착에서 이와 같이 굴진면이 노출됨에 따라 굴진면의 안정성 확보가 중요하며, 본 시공사례에서는 Table 1에서와 같이 굴진면 안정확보를 위한 차수 및 보강 그라우팅에 가장 많은 시간이 소요되었다.

Table 1.

Construction schedule of cross-connection tunnel

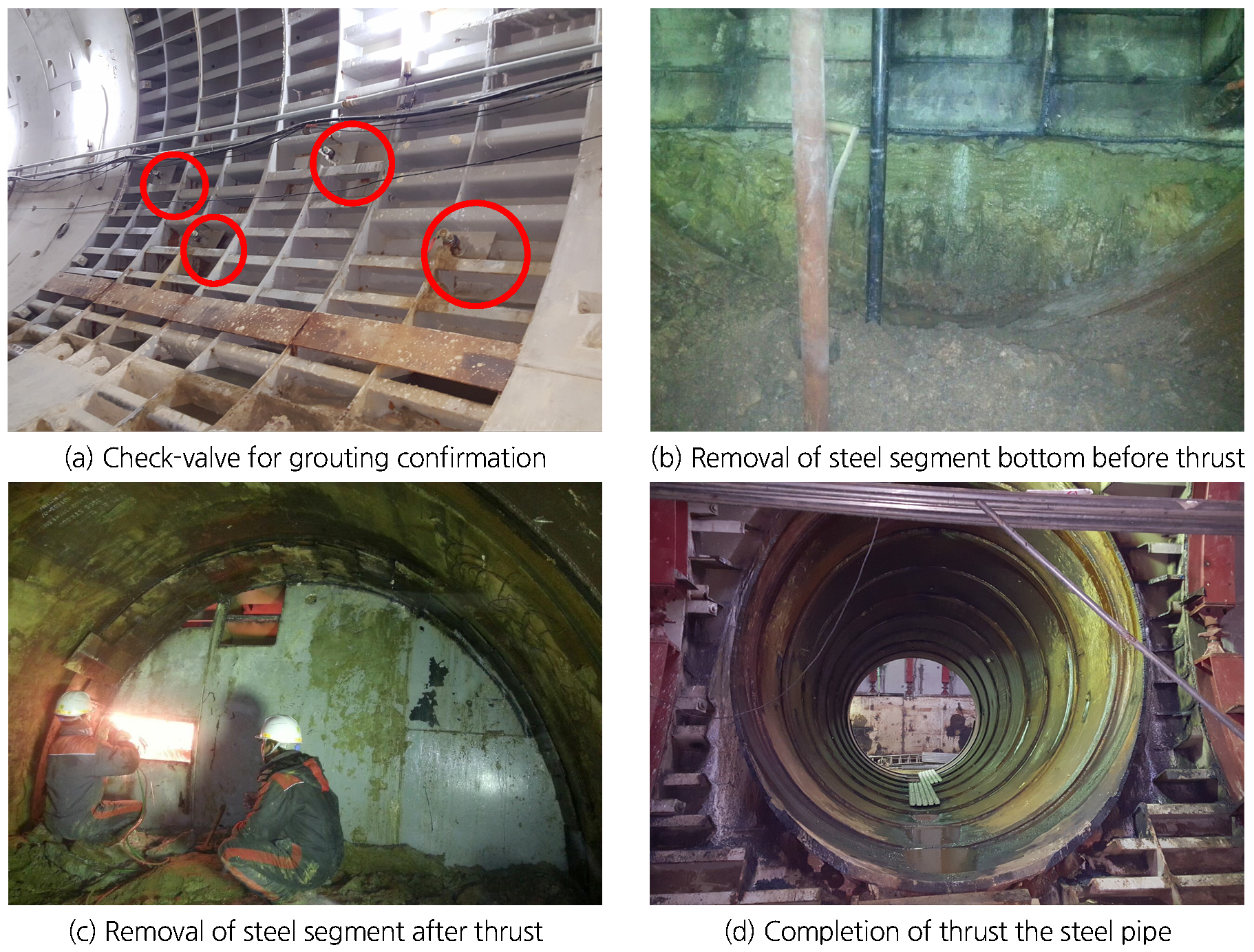

그라우팅은 약액주입공법이 적용되었으며, 주입효과를 극대화하기 위해 Fig. 3의 평면 공배치의 외곽공 주입완료 후 내측공을 주입하는 순서로 시공하였다. Fig. 4는 횡갱 1, 2의 굴착면 상태를 촬영한 사진이다. 본 연구 사례의 현장위치는 바다를 매립한 공항부지로 바다가 인접해 있어 지하수위가 높고 염분이 다소 포함되어 있다. 특히, 횡갱 굴착지반은 해성 퇴적 모래층으로 투수성이 높은 지반조건이다. 그럼에도 불구하고 Fig. 4에 보여진 바와 같이 토사층 사이로 약액이 효과적으로 할렬 주입되어 있으며, 약액의 고결상태도 양호한 것을 확인 할 수 있다. 또한, 약액주입 그라우팅에 의한 지반 내 탈수 효과로 굴착면의 자립도가 매우 양호하였으며, 효과적인 차수성능으로 굴착 중 굴착면을 통한 침투수의 발생없이 강관 추진 및 굴착을 완료하였다.

굴착지반이 토사지반으로 강관 추진 시 암반에 비해 지반의 저항이 현저히 낮아 강관의 추진 및 굴착은 횡갱 1, 2에서 각각 4, 6일의 짧은 시간에 완료되었다(Table 1 참조). 실제적으로 강관 추진 잭의 설계하중은 10 MN으로 예상 최대 지반저항(주면 및 선단저항) 7 MN 대비 1.4의 안전율이 적용되어, 횡갱 1과 2에서 지반강도 차이에 따른 순수한 강관 추진 및 굴착의 시간차는 없었다. 작업구와의 거리차이에 따른 강관 운반시간의 차이가 작업시간에 영향을 미쳤다. 횡갱 1과 2에서의 2일의 작업시간 차이는 쉴드터널 시점에 작업구가 위치함에 따라 횡갱 1에 비해 작업구와 거리가 440 m 더 이격된 횡갱 2의 강관 운반에 더 많은 시간이 소요되었기 때문이다.

횡갱의 굴착 전 가장 중요한 것은 굴착 지반의 차수 및 보강 그라우팅이 충실히 되었는가를 확인하는 것이며, 강재 세그먼트의 철거 전 그라우팅의 효과를 확인하는 과정이 반드시 필요하다. Fig. 5(a)는 강관의 발진 및 도달측 강재 세그먼트의 인양홀을 이용하여 설치한 그라우팅 확인 밸브이다. 확인 밸브를 통해 세그먼트 배면 지반에 대해 확인 천공을 하여 지하수 유입여부를 확인함으로써 그라우팅에 의한 지반의 차수효과를 1차적으로 확인하였다. 발진 및 도달측 강재 세그먼트의 철거 방식도 상이하게 적용하였다. 발진측 세그먼트는 철거로 노출되는 막장의 자립성 미확보 시 빠른 막장폐쇄 후 응급보강 조치를 양호하게 수행하기 위하여 Fig. 5(b)와 같이 강재 세그먼트 하부 일부를 우선 철거하여 막장 상태를 확인하였다. 그 후 하부에서 상부로 철거를 서서히 진행하였다. 추진한 강관의 Spring Line 위치가 도달측 강재 세그먼트 외측에 접하면 강관 상부와 강재 세그먼트 사이 이격부를 강판으로 보강 후, 강재 세그먼트의 철거를 상부에서 하부로 신속히 진행하여 강관이 빠른 시간 내 관통될 수 있도록 하였다. Fig. 5(c)는 도달측 강재 세그먼트 외측에 추진 강관이 도달한 후 도달측 강재 세그먼트를 제거하는 전경이며, Fig. 5(d)는 횡갱 강관이 상하선 본선 터널을 관통한 전경이다. Fig. 5(d) 사진상에 또렷이 보이는 추진된 강관의 이음부를 전체 용접하여 횡갱 구조물의 외부 방수성능을 확보하며, 강관과 강재 세그먼트의 접속부를 전체 용접하여 접속부의 방수성능을 확보하였다. 횡갱 2개소의 용접완료에는 각각 약 1개월의 기간이 소요되었다(Table 1 참조).

4.2 시공 후 계측 결과

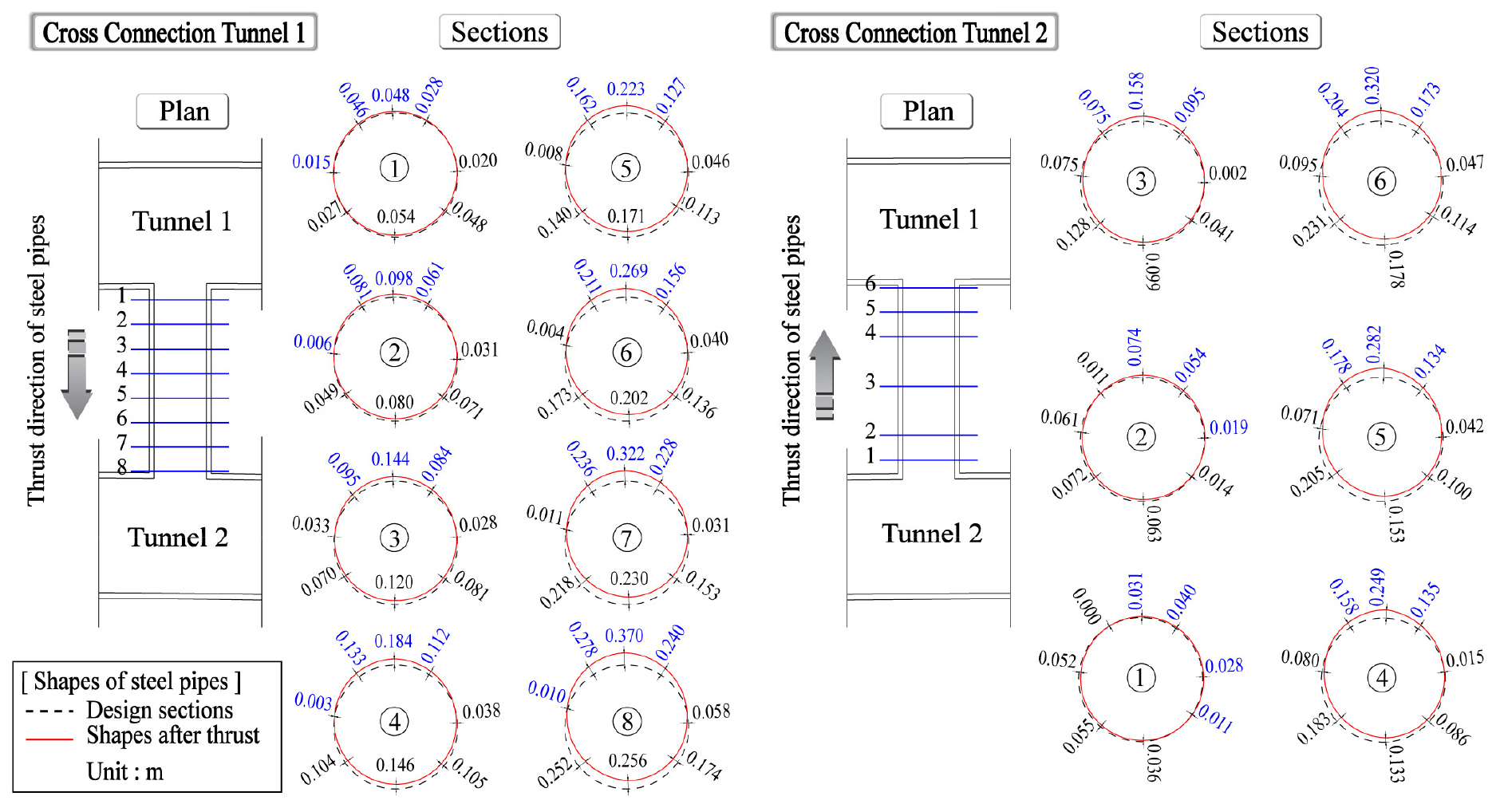

횡갱 굴착을 위한 강관의 추진완료 후 강관의 변형상태는 영구 구조물인 횡갱 라이닝 콘크리트의 두께 및 본선 터널과의 접속부 거더 두께 확보 여부의 확인을 위해 반드시 필요한 계측항목이다. 본 연구 사례에서는 강관의 본선터널 관통 후 횡갱 1의 연장 11.28 m 중 8개 단면, 횡갱 2의 11.69 m 중 6개 단면에서 내공변위를 계측하였고, 내공 변위의 확인 계측 결과는 Fig. 6과 같다. 내공 변위 계측 결과로부터 강관이 점차적으로 상향 추진된 것을 확인할 수 있으며, 도달측 접속부에서 설계 level 대비 횡갱 1은 0.37 m, 횡갱 2는 0.32 m 상향 되었다(Figs. 6, 7 참조).

시추조사로 채취된 현장시료로 시행한 시험과 시험에 얻어진 당 현장의 사질토 지반(퇴적 모래 및 풍화토)의 유효 내부마찰각()은 26.4 ± 4.5°이며(Korea-National-Railway, 2013a), Jaky의 경험공식에 의해 정지토압계수 는 0.49~0.63로 유추된다. 예상되는 를 고려할 때, 강관에 작용하는 토압에 의한 강관의 변형은 가로축으로 증가하고 세로축으로 감소하여 가로축에 대한 세로축의 비율인 편평율이 1.0 이하의 값을 나타내어야 한다. 그러나 Fig. 6과 같이 시공 후 실측에 의한 강관의 내공은 최초 원형에서 가로축으로 감소하고 세로축 방향으로 증가하는 연직방향의 난형 형태로 변형되어 편평율이 1.0 이상을 나타내었으며, 횡갱 1, 2의 편평율은 횡갱 1에서 최대 1.061, 횡갱 2에서 최대 1.081로 계측되었다(Table 2 참조).

Table 2.

Ratio of vertical axis to horizontal axis after thrust the steel pipes

| Section No. | ① | ② | ③ | ④ | ⑤ | ⑥ | ⑦ | ⑧ |

| Cross-connection tunnel 1 | 1.000 | 1.012 | 1.025 | 1.025 | 1.034 | 1.042 | 1.051 | 1.061 |

| Cross-connection tunnel 2 | 1.006 | 1.015 | 1.039 | 1.063 | 1.072 | 1.081 | - | - |

강관의 변형이 Fig. 6과 Table 2에서와 같이 편평율 1.0 이상의 값을 나타내는 원인은 강관 추진을 위한 유압 잭의 배치에 따른 영향으로 판단된다. 추진 잭은 각각 3 MN의 용량을 갖는 유압 잭이 총 4개가 사용되었다. 유압 잭의 배치는 강관에 추진력을 효과적으로 전달하고 횡갱이 본선 중심대비 아래에 위치함에 따라 강관의 하향 추진을 방지할 수 있어야 함에 따라, Fig. 3의 개요도의 추진 잭 배치도에 표현된 바와 같이 강관 단면을 중심으로 좌우에 각각 2개씩 강관의 Spring line 아래 원주상에 배치하였다. 이와 같은 강관 원주상의 좌우측 추진력의 작용으로 인해 상하방향의 강관변형이 발생한 것으로 판단되며, 추진 잭의 상하방향 배치가 강관 단면의 Spring line 아래에 배치됨에 따라, 도달측으로 진행됨에 따라 강관이 점차 상향으로 상승하는 형태가 된 것으로 판단된다.

강관의 하향 추진을 방지하기 위해 상향 추진이 시공전 계획되었지만, 추진 잭 배치의 영향으로 계획보다 과다한 상향 추진이 이루어졌다. 강관의 상향 추진을 계획한 것은 본 사례의 횡갱에서는 강관의 상향 추진이 하향 추진에 비해 유리하기 때문이다. Fig. 7은 설계 및 추진완료 후 강관의 종단 level을 비교한 것인데, 횡갱이 본선터널의 중심보다 아래로 치우쳐 설계됨에 따라 하향으로 강관을 추진할 경우 도달측에서 강재 세그먼트를 벗어나거나 횡갱 라이닝 시공 시 소요의 내공단면을 확보하기 어려울 수 있다. 이러한 문제점을 고려하여 강관은 상향 추진되도록 계획되었다.

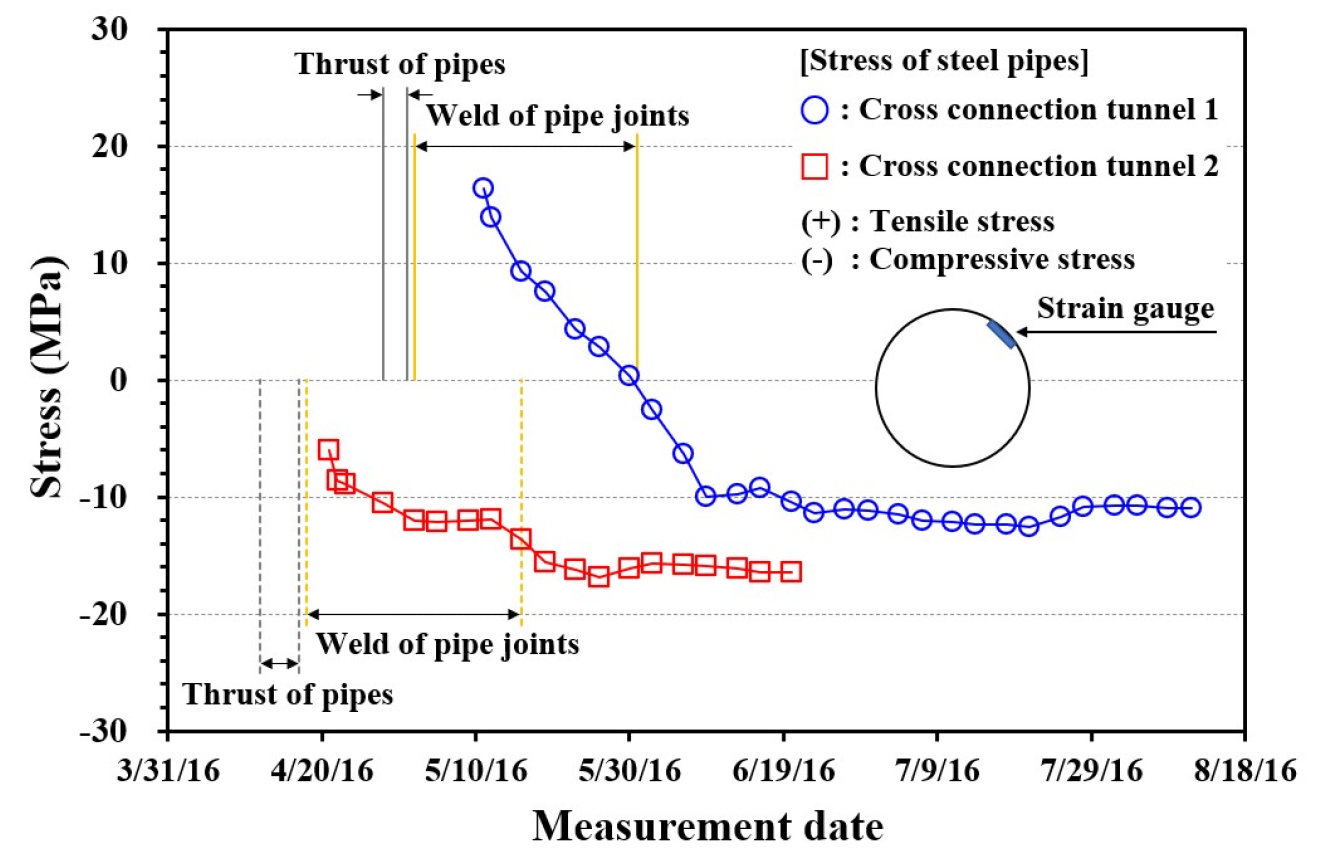

횡갱 강관은 굴착 중 지보의 역할로 적용된 것으로 횡갱 라이닝 시공 전까지 지반의 이완하중을 안정적으로 지지하여야 한다. 이에, 강관이 양방향 본선 강재 세그먼트를 관통한 후 강관의 발생 응력을 확인하기 위한 계측을 수행하였다. 변형율계는 강관의 천단과 Spring line의 중간위치에 설치되었으며, 시간 경과에 따른 강관의 응력 변화경향은 Fig. 8과 같다. 변형율계 설치위치에서 횡갱 1, 2의 계측결과는 응력의 크기에서는 차이가 있으나, 변화 경향은 점차적으로 압축응력이 증가하여 일정한 값으로 수렴하는 동일한 양상을 보인다. 이것은 강관 내측 변형율계 위치에서 강관 추진 중 세로축 방향의 변형으로 인해 인장응력이 발생하고, 관통 완료 후 연직방향의 지반 이완하중으로 인해 점차 압축응력이 증가하기 때문으로 판단된다.

5. 결론 및 고찰

본 연구는 토사 쉴드터널의 횡갱 굴착 중 안정성 확보를 위해 대구경 강관 추진공법을 적용한 설계 및 시공 사례를 대상으로 하였다. 토사지반의 굴착 중 안정성 확보를 위해 개방형 쉴드(open shield) 방식에 착안하여 굴착 대상 지반을 그라우팅 후 내경 3.8 m의 대구경 강관을 추진하는 공법을 설계 적용하였으며, 성공적으로 시공완료 하였다. 시공 중 설계 변경 및 유의사항과 시공 완료 후 강관의 변형 및 응력 계측결과를 통한 결론은 다음과 같다.

1. 토사지반에 강관 추진에 의해 횡갱을 굴착할 경우, 굴착지반의 그라우팅 설계 및 시공관리가 가장 중요하다. 그라우팅은 동일한 치환율을 갖도록 연직 그라우팅 배치가 적정하며, 굴착지반 대비 높은 강도의 시멘트 그라우팅 구근형성 시에는 강관 추진 시 선형 치우침 현상이 발생할 수 있으므로 약액주입 방식으로 변경하였다.

2. 발진측 강재 세그먼트 철거 전에는 배면 지반의 그라우팅 충실성을 반드시 확인하여야 한다. 본 시공 사례에서는 세그먼트 인양홀을 활용하여 확인 천공을 시행하였고, 강재 세그먼트의 하부 일부만 부분 철거하여 막장 그라우팅 상태를 2차 확인하였다. 또한, 발진측은 노출될 지반의 안정성 확인 및 세그먼트 철거 중 응급상황 시 빠른 막장폐쇄를 위해 하부에서 상부로 철거하였고, 도달측은 신속한 철거 후 관통을 위해 상부에서 하부로 철거를 진행하였다.

3. 횡갱 강관의 관통 후 강관의 내공변위를 계측한 결과, 최초 원형에서 세로축으로 증가하고 가로축으로 감소하여 연직방향의 난형 형태로 변형되고, 도달측으로 점차 강관의 level이 상향 추진되었다. 또한, 강관의 본선 관통 후 변형율계를 강관 내측 천단과 spring line 중간에 설치하여 응력경향을 관측하였다(Fig. 8의 변형율계 위치 참조). 강관 추진에 의한 세로축 방향의 변형으로 인해 계측 초기 인장응력이 측정되었으며, 이후 연직 이완하중에 의해 점차 압축응력이 증가하여 일정한 값으로 수렴되었다. 압축응력이 점차 증가한 것으로부터 지중의 토압계수는 1.0 이하로 연직방향의 토압이 우세함을 추론할 수 있으며, 연직 토압이 우세함에도 강관 추진 시 세로축 방향의 변형이 발생한 것은 강관 spring line 하부의 원주상에 좌우 각각 2개소씩 배치된 4개의 강관 추진 잭(Fig. 3의 추진 잭 배치 참조)의 추진력에 의한 영향으로 판단된다.

4. 토사지반에서 대구경 강관추진 공법을 활용한 횡갱의 시공은 강관에 의한 전주면 선 지보와 압입된 토사에 의한 plugging 효과로 횡갱 굴착 시 막장의 안정성을 효과적으로 확보할 수 있으며, 강관 이음부 및 강재 세그먼트 접속부의 전체 용접을 통해 방수성능 향상 효과를 얻을 수 있으므로, 유사한 현장조건에서 널리 활용될 수 있을 것으로 판단된다.