1. 서 론

2. 적용 현장

2.1 현장 개요

2.2 지반 조건 분석

2.3 TBM 개요

3. TBM 계획

3.1 TBM 커터 성능 예측 시험

3.2 디스크 커터 소요개수

3.3 경험적 모델을 통한 TBM 공기 예측

3.4 시뮬레이션 모델을 통한 TBM 공기 예측

4. TBM 시공 실적 및 데이터 분석

4.1 TBM 실시간 시공 관리

4.2 TBM 디스크 커터 소모량

4.3 TBM 굴착 실적 분석

5. 결 론

1. 서 론

TBM (tunnel boring machine)이 국내 도시철도 프로젝트에 처음 도입된 이후, 터널 건설에서 TBM의 적용은 꾸준히 증가하며 현대 터널 건설의 필수 공법이 되었다. TBM은 전면에 절삭 도구가 설치된 커터 헤드를 회전시키며 터널을 굴착하는 장비로, 절삭 도구의 거동 성능을 정확히 예측하는 것이 중요하다. 계획 단계에서는 실험적 방법을 통해 굴진 속도와 암반용 절삭 도구인 디스크 커터의 소모량을 예측하여 교체 주기를 선정하고, 이를 경험적 예측 모델에 적용하여 공사 기간을 산정한다. 대표적으로 Norwegian University of Science and Technology의 NTNU 모델과 Colorado School of Mines의 CSM 모델이 디스크 커터의 마모율과 수명을 예측하는 데 사용된다. 또한, 시공 중에는 장비 운영 능력이 매우 중요한데, 여러 업체에서 장비 운영 역량을 높이기 위해 굴착 중 굴진 데이터를 수집하고 이를 시각화하는 소프트웨어를 개발하여 운영하고 있다

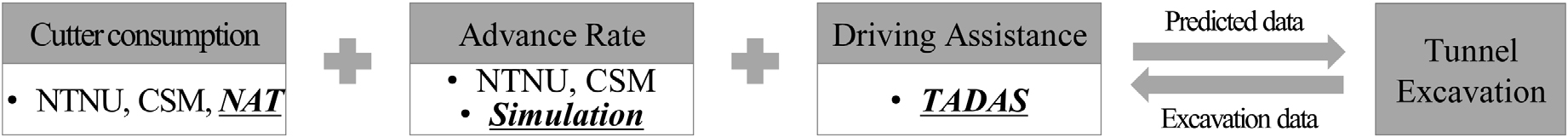

기존의 디스크 커터 거동 예측은 객관적 데이터보다는 경험적 방법에 의존하여 실제 현장의 TBM 거동을 정확히 예측하기 어렵고, 시공 관리 소프트웨어는 모니터링에 중점을 두기 때문에 장비 운영은 주로 작업자의 역량에 좌우된다. 이에 따라 객관적인 디스크 커터 거동을 예측하고 장비 운용을 효율적으로 수행하기 위해 Fig. 1과 같이 데이터 기반의 TBM 계획 및 시공 관리 시스템을 고안하였다. 이 시스템은 설계 단계에서 NTNU 모델과 CSM 모델을 포함한 기존 시험 모델에 New Abrasion Test (NAT)을 추가하여 정확도와 간편성을 향상시킨 후, 커터의 교체 주기와 수량을 산정하며, 경험적 예측 모델 및 공정 시뮬레이션 기술을 통해 굴진 속도를 예측한다. 시공 단계에서는 TADAS (TBM Advanced Driving Assistance System)를 현장에 적용하여 실시간으로 장비 사양에 맞는 최적의 굴진 운전 방안을 제시한다. 각각의 요소 기술은 현장 데이터 분석 및 비교 검증을 통해 신뢰성을 높였다.

본 연구에서는 2023~2024년 동안 수행된 ◯◯ 도시철도의 인공 수로 하부 구간에 데이터 기반의 TBM 계획 및 시공 관리 시스템을 일부 적용하여 현장 시공 데이터와 비교 분석하였다.

2. 적용 현장

2.1 현장 개요

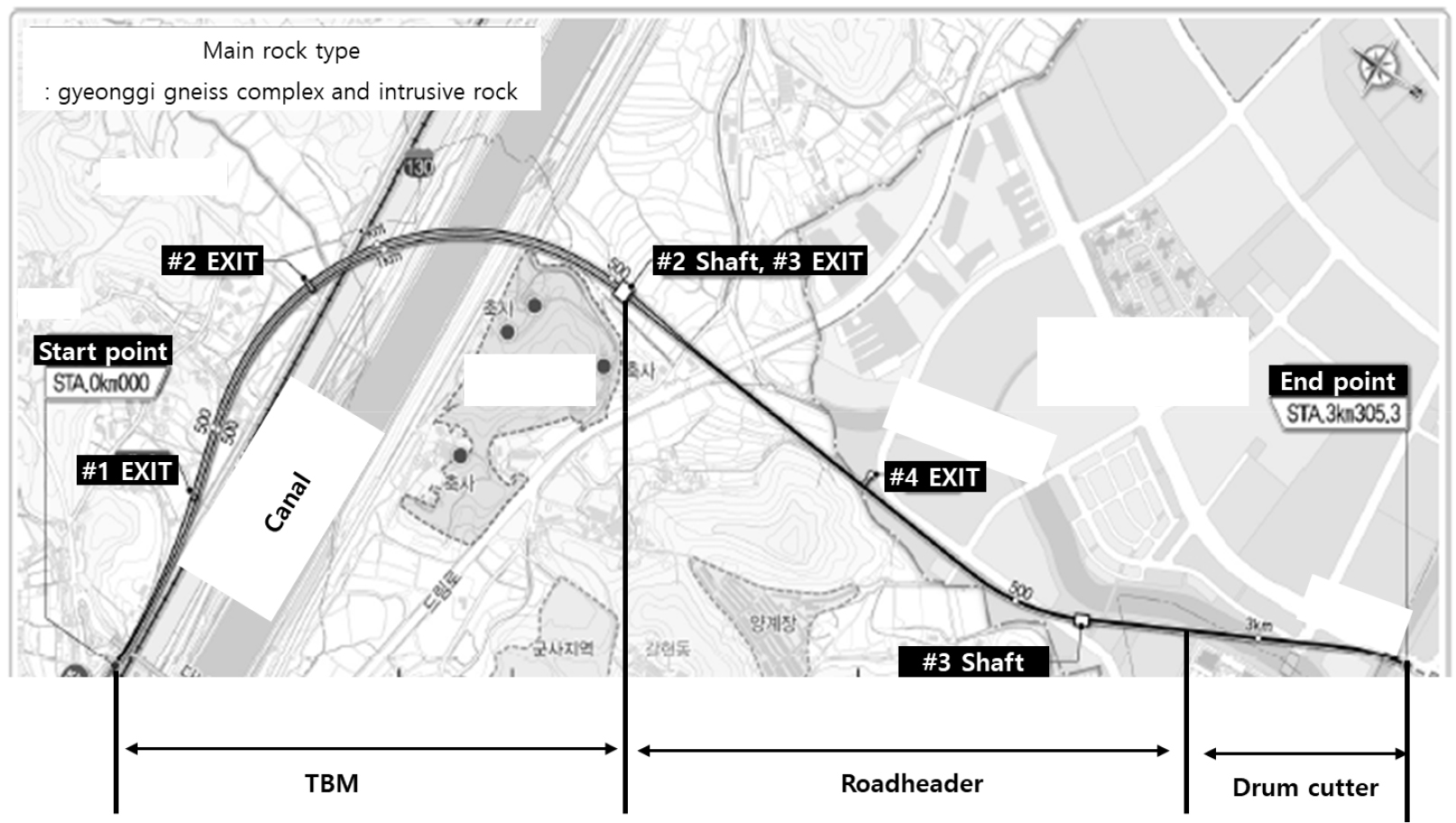

◯◯ 도시철도 현장은 당초 기준 총 연장 3.31 km의 터널 사업으로, 인공 수로와 도심지를 통과하는 현장 조건 상 전 구간에 기계화 굴착 공법이 계획되었으며, 시점부로부터 인공 수로 하부를 통과하는 구간에는 단선 TBM 공법이 적용되었다. 기계화 굴착 공법 구간은 Fig. 2와 같다. 과업 구간은 경기변성암복합체에 해당하는 편마암 및 관입암이 분포하는 것으로 조사되었고, 변형 및 변성작용에 의한 다수의 지질 구조가 분포할 것으로 예상되며, 단층 파쇄대와 편마암 엽리가 발달하여 지질 위험 요소가 있다. 또한, 기 시공된 인공 수로 하부 통과 구간에는 인공 수로 건설로 인한 발파로 기반암 손상 영역이 존재할 가능성이 있어, 굴착 안정성을 확보할 수 있는 최적의 노선 및 굴착 공법이 중요하며, 설계 시 이를 충분히 검토하여야 한다.

2.2 지반 조건 분석

TBM이 적용되는 구간에서 터널 1D 심도의 지반은 시점부에 일부 풍화토와 풍화암이 분포하고 있으며, 이후로는 기반암이 분포한다. 지질 및 암석의 성질을 확인하기 위하여 시추 코어와 실내 시험을 수행하였으며, 시험 결과 조사된 편마암의 석영 함량은 40.7%로 나타났다. 암석의 기본 물성인 밀도, 비중, 공극률, 일축압축강도(uniaxial compression test, UCS)와 지층별 TBM 연장은 Table 1과 Table 2에 요약하였다.

Table 1.

Summary of rock properties

Table 2.

TBM length by stratum

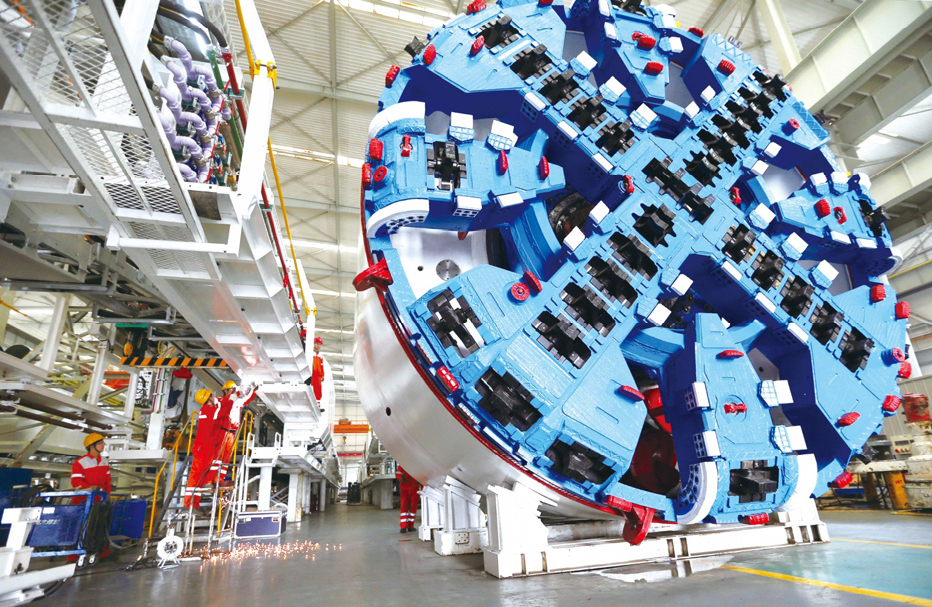

2.3 TBM 개요

◯◯ 도시철도 현장에는 토압식 EPB (earth pressure balanced) TBM 장비가 적용되었다. EPB TBM 공법은 굴진을 진행하면서 커터헤드 후면의 챔버에 토사 혹은 버력을 채우고 배출을 조절하여, 챔버 내에 채워진 토사 혹은 버력의 토압을 굴진면 지지 압력으로 활용하는 공법이다. 해당 현장은 컨베이어 벨트를 통해 장비 후방으로 이동된 버력을 후방대차 대신 연신 컨베이어를 통해 배출하는 것으로 계획하였다. 본 현장에는 CREG (China Railway Engineering Equipment Group)의 TBM 장비가 채택되었으며, 1기를 투입하였다. 장비의 제원은 Table 3에 나타나 있다.

3. TBM 계획

3.1 TBM 커터 성능 예측 시험

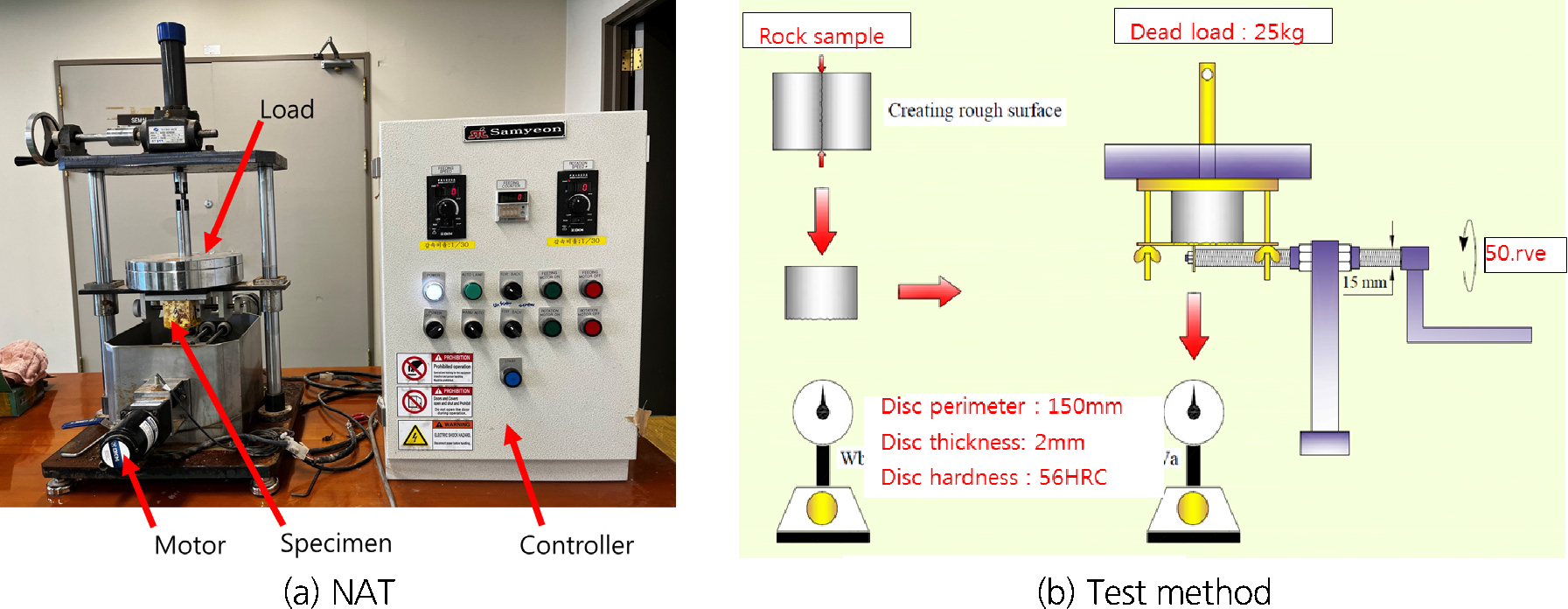

TBM의 굴진 속도와 커터 마모 평가는 실험적 방법으로 예측할 수 있으며, 실대형 암석 절삭 실험 또는 간편 실험기를 이용할 수 있다. 암반용 디스크 커터의 마모는 TBM 굴진 효율을 저하시킬 뿐만 아니라 과도한 토크 증가의 원인이 되기 때문에, 적정 시점에 교체하는 것이 중요하다. 이를 위해 디스크 커터의 마모 예측이 필요하다(Kim et al., 2018). 디스크 커터의 마모를 예측하기 위하여 여러 연구기관에서 실험적 모델을 개발하였으며, 대표적으로 Norwegian University of Science and Technology에서 개발한 NTNU 모델(Bruland, 1998)과 미국의 Colorado School of Mines에서 개발한 CSM 모델(Rostami et al., 2005)이 있다. 국내에서는 한국건설기술연구원이 LCM (linear cutting machine, 선형 절삭)을 통해 KICT 모델(Yu, 2007)을 개발하였으며, 현대건설은 NTNU와 공동 연구를 통해 NAT (new abrasion test) 모델(Kim et al., 2017)을 개발하였으며 Fig. 3에 장비와 시험방법을 도시하였다.

대상 현장의 디스크 커터 소모량을 추정하기 위하여 TBM 적용 구간의 시추공 TB-6, 22, 29, 30에서 채취한 암석 코어를 사용하여 위에서 소개한 NTNU, CSM, NAT 시험을 수행하였다. 암석 코어의 지층과 암종 등의 정보는 Table 4에 요약하였다. 천공속도지수(drilling rate index, DRI)는 NTNU 모델에서 제시한 그래프를 이용하였으며, 커터 수명 지수(cutter life index, CLI)는 제안된 식에 대입하여 산정하였고, 시험 결과는 Table 5에 정리하였다.

Table 4.

Rock sample information

Table 5.

Disc cutter life test result (NTNU)

3.2 디스크 커터 소요개수

마모율 시험 결과와 대상 현장의 터널 연장 및 굴착 부피를 이용하여 TBM 구간에서의 디스크 커터 소요 개수를 추정하였다. NTNU 모델에 따르면, 디스크 커터의 마모 정도와 수명은 커터 수명 지수(CLI)에 비례하며, 산정 결과는 Table 6에 요약하였다.

Table 6.

NTNU model result

CSM 시험 결과를 통해 산정된 세르샤 지수(Cerchar abrasivity index, CAI)로부터 디스크 커터의 수명을 예측하는 모델은 별도의 보정 계수 없이 마모량과 수명을 예측할 수 있다는 특징이 있다. NTNU 시험에 사용된 동일한 암석 시편을 이용하여 CSM 시험을 수행하였으며, 암반별 추정된 디스크 커터의 소요 개수는 Table 7에 요약하였다.

Table 7.

CSM model result

| Borehole | CAI | Cutter life Hf (m3/cutter) | Cutter consumption | |

|

TB-6 (hard rock) | 4.8 | 215.0 | 226.3 | 254 |

|

TB-29 (hard rock) | 4.4 | 237.3 | ||

|

TB-22 (medium rock) | 3.9 | 256.2 | 31 | |

|

TB-30 (soft rock) | 2.6 | 338.4 | 67 | |

NAT, NTNU, CSM 모델을 통해 TBM 적용 구간에 소요되는 디스크 커터 소요 개수를 표 9와 같이 정리하였다. 산정된 디스크 커터 소모량 범위는 228~352개이며, 평균 328개의 디스크 커터가 소요되는 것으로 분석되었다. NAT는 기존의 NTNU 시험과 세르샤 시험을 보완하여 현대건설에서 디스크 커터의 마모도를 예측하기 위해 개발한 시험 장비와 예측 모델이다(Farrokh and Kim, 2018). NAT는 시험 전후의 디스크 중량 차이(mg)를 새로운 마모 지수인 DWI (disc wear index)로 정의하여, 실제 현장에서의 디스크 커터 마모량과 상관관계를 분석하여 개발된 모델이다. NTNU와 CSM 시험에 사용된 동일한 암석 시편을 이용하여 NAT 시험을 수행하였으며, 그 결과는 Table 8에 정리하였다.

Table 8.

NAT model result

NAT, NTNU, CSM 모델을 통해 TBM 적용 구간에 소요되는 디스크 커터 개수를 Table 9에 정리하였다. 산정된 디스크 커터 소모량 범위는 228~352개이며, 평균적으로 328개의 디스크 커터가 소요되는 것으로 분석되었다.

Table 9.

Summary of cutter consumption

| Type | NTNU model | CSM model | NAT model |

| Hard rock | 30 | 67 | 48 |

| Medium rock | 14 | 31 | 28 |

| Soft rock | 184 | 254 | 251 |

| Total | 228 | 352 | 327 |

3.3 경험적 모델을 통한 TBM 공기 예측

TBM 공법 적용 시 중요한 설계 요건 중 하나는 적정 굴진 속도를 선정하는 것이다. TBM의 공정은 크게 굴진, 세그먼트 조립, 커터 교체 및 조사, 다운타임으로 나눌 수 있다. 다운타임은 터널 시공의 주요 공정인 굴진, 세그먼트 조립, 커터 교체 및 조사를 제외한 작업 활동으로, 장비 정비, 지반 보강, 불가항력 조건 등 시공 외적인 소요 시간을 의미한다. 주요 공정에서의 장비 가동률과 다운타임을 적절하게 결정해야 공사 기간을 합리적으로 산정할 수 있다. 해당 현장은 설계 단계에서 NTNU 시험 결과와 경험적 예측 모델을 사용하여 공사 기간을 분석하였으며, 주요 가정 사항은 다음과 같다.

1) TBM 장비의 커터헤드 구동 RPM은 암반 등급별로 구분하여 가정

경암 : 3, 보통암 : 2.5, 연암 및 풍화암 : 2, 토사 : 1.5

2) CHI 주기는 디스크 커터 마모 시험결과를 고려하여 산정

3) 초기굴진 속도 : 3 m/day, 초기굴진 연장 140 m 가정

4) TBM 세그먼트 설치 시간 및 운용 작업조는 Table 10과 같이 적용

5) TBM 굴진 속도 산정을 위한 장비 가동률은 기존 사례를 참고하여 20~27% 적용

Table 10.

TBM segment installation time and operational plan

NTNU 시험 결과로 얻은 천공속도지수와 터널 지질 조건을 고려하여 굴진 관입 속도를 Table 11에 산정하였다. 또한, 산정된 굴진 관입 속도에 기존 사례를 참고하여 장비 가동률 20~27%를 적용하였으며, 암반 등급별 굴진 속도를 Table 12에 예측하였다.

Table 11.

Excavation time (from NTNU test)

| Index | Hard rock | Medium rock |

Soft rock Weathered rock | Soil | Note |

| DRI | 38.9 | 47.8 | 56 | - | - |

| Pe (mm/rev) | 8.81 | 10.5 | 11.18 | 15 | Soil is assumed |

Table 12.

Construction period (empirical model)

| Case | 1 | 2 | 3 | |

| Utilization ratio (%) | 27 | 24 | 20 | |

| Construction period | month | 9.9 | 10.8 | 12.1 |

| Advance rate of rock | m/month | 214.0 | 196.4 | 176.2 |

| m/day | 7.1 | 6.5 | 5.9 | |

3.4 시뮬레이션 모델을 통한 TBM 공기 예측

NTNU 모델은 다양한 사례에서 얻은 방대한 현장 데이터를 분석하여 개발된 모델이다. 그러나 NTNU 모델을 통한 굴진 속도 산정은 여러 변수와 예측 불가능한 건설 상황을 반영하기 어려워 신뢰성 있는 결과를 제공하지 못하는 한계가 있다. 이러한 한계를 해결하기 위해 시뮬레이션 기법이 도입되었다(Rahm et al., 2016; Frough et al., 2019; Khetwal et al., 2023). 기존 시뮬레이션 기법 연구들은 이산 사건(discrete event) 방법이 TBM 성능을 예측하는 데 적절한 수단임을 증명하였으며, 예측 결과가 데이터베이스에 의존한다는 한계로 인해 상세한 데이터 적용이 필요함을 지적하고 있다. 이산 사건 모델링은 각각의 사건 발생 확률, 지연 시간, 소요 시간을 지정할 수 있으며, 이를 기반으로 개별 사건들을 알고리즘처럼 연결하여 순차적인 프로세스를 구현하는 기법이다. TBM 공정을 시뮬레이션하기 위해 굴진, 세그먼트 조립, 다운타임 등으로 작업을 분류하고 그룹화하여 세그먼트 1링당 굴착 프로세스를 구성하였다. 이후 지반 조건별 각 작업의 발생 빈도와 소요 시간을 확률 분포로 모델링하여 공사 기간을 예측하였다.

시뮬레이션 모델은 EPB TBM을 적용하여, 광차로 버력을 처리하는 국내 전철 현장의 데이터를 바탕으로 프로세스를 작성하였다. 각 사건은 통계 프로그램을 활용하여 근접한 확률 분포식으로 산출하여 적용하였으며, 적용 현장의 실제 시공 데이터를 비교 분석함으로써 검증하였다. 시뮬레이션 개발 당시 축적된 TBM 공정 데이터를 기반으로 ◯◯ 도시철도 현장의 공기를 예측하였다. 해당 TBM 공정 데이터는 ◯◯ 현장과 버력 처리 방식 등 계획 공정이 다르므로, 굴착 프로세스를 현장 상황에 맞게 수정하였으며 지반 확률 데이터는 그대로 적용하였다. 그 결과는 Table 13에 정리하였다. ◯◯ 도시철도의 1라인 굴착 공기는 약 6.2개월로, 전체 공기는 12.4개월로 예상되었으며, 이는 Table 12의 경험적 모델 결과인 9.9~12.1개월과 비교했을 때 전체 공기의 최대 약 2.5개월 차이가 났으며, 가동률 및 CHI 등 주요 비율이 두 모델 간에 차이가 나타났다.

Table 13.

Simulation result

4. TBM 시공 실적 및 데이터 분석

4.1 TBM 실시간 시공 관리

현대건설에서 개발한 TADAS는 TBM 최적운전시스템으로서 굴착 시 실시간으로 TBM에서 수집한 데이터를 이용하여 지반의 UCS를 예측하고, 주어진 지반 조건에서 최대 굴진율을 계산하며, 최종적으로 원하는 굴진율을 달성하기 위해 추력과 RPM에 대한 입력값을 작업자에게 제공한다(Kim et al., 2022). TBM 최적운전시스템의 도움으로 TBM 운전은 작업자의 기술과 경험에 대한 의존을 줄일 수 있으며, 이는 작업자의 부적절한 조작으로 인한 기계 성능 저하와 리스크를 감소시킬 수 있다. TBM 최적운전시스템은 TBM의 회전 공정을 모사하기 위해 개발한 회전절단기(rotary cutting machine, RCM) 시험의 결과를 활용하며, Buckingham (1915)의 매개변수법을 적용하고 Lislerud (1997)의 동일한 분석을 통해 얻은 추력, RPM, 토크, 속도, 파워 간의 관계 방정식을 적용한다.

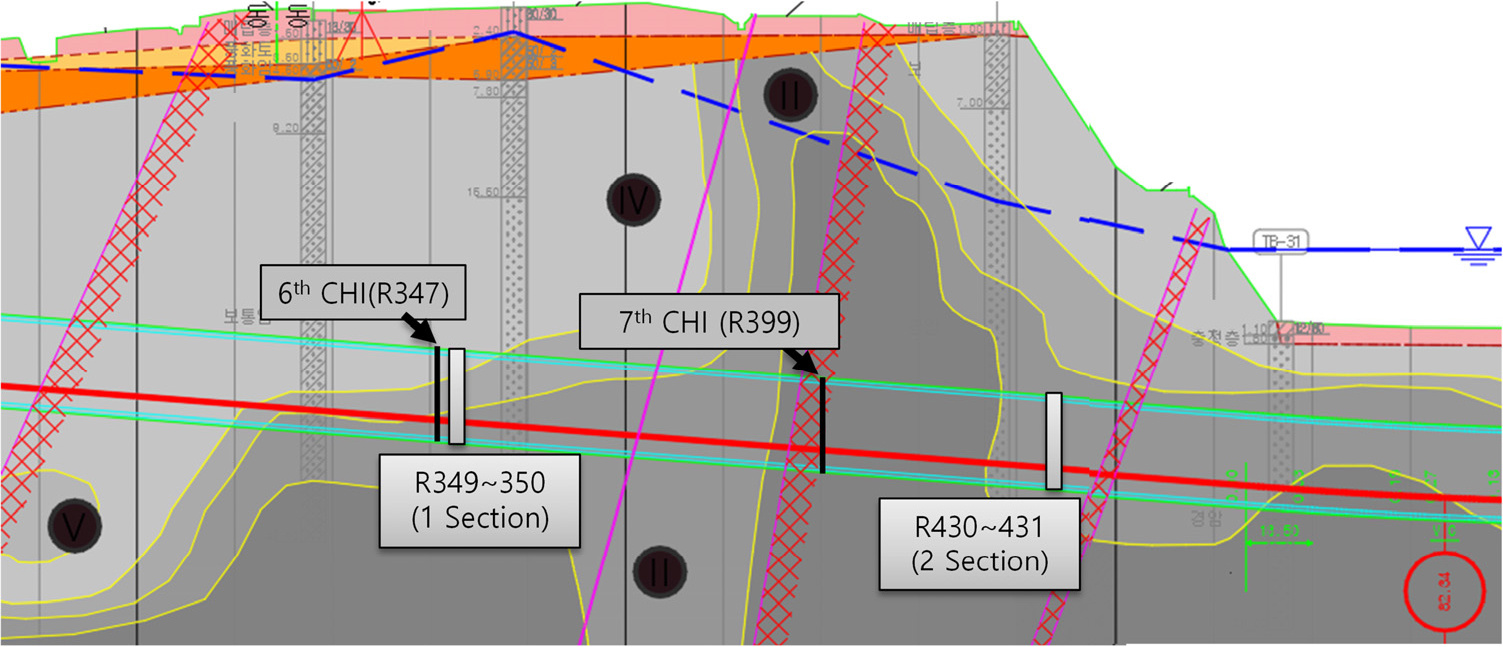

◯◯ 도시철도는 2023년 2월 22일에 TBM 하선 굴진을 시작하였으며, 총 연장 1,083 m로 총 713링을 시공하였다. 해당 현장은 수로 하부 진입 전 암석 강도가 증가하는 구간에 TBM 최적운전시스템을 총 2구간 적용하였으며, 각 구간의 정보는 Table 14와 Fig. 4에 나타나 있다.

Table 14.

TADAS application section information

| Division | Rock rate | No. ring |

| 1 section | II~IV | 349~350 |

| 2 section | II | 430~431 |

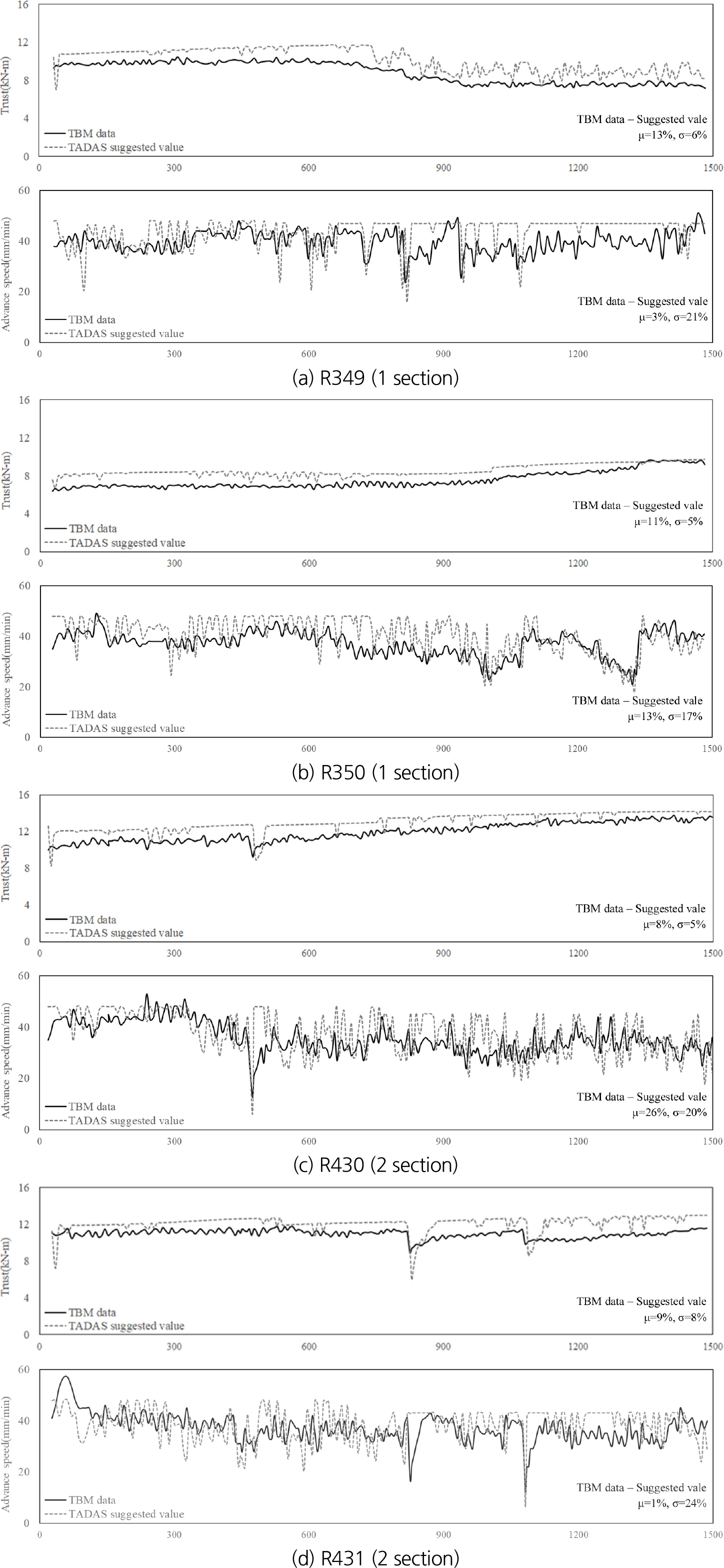

TBM 최적운전시스템과 현장 굴진 데이터는 Table 15에 요약하였다. 1구간의 경우 평균 커터하중 135~164 kN으로 한계치인 300 kN 대비 45~55%정도로 안정적으로 굴진 되었다. R349는 약 10%의 추력 상승 여력이 있어 굴진 속도는 15%의 추가 상향이 가능할 것으로 보인다. R350은 굴진 후반부(x = 1,000 이후)에 추력이 상승하여 최적 운전 요구치와 5% 이내의 차이를 나타내며, 굴착 후반부의 굴진 속도는 3%의 차이를 보였다. 2구간 경우 평균 커터하중 200~214 kN으로 한계 300 kN 대비 65~70%정도로 안정적으로 굴진 되었다. R430의 추력은 최적 운전 요구치와 9% 이내의 차이를 나타내며, 굴진 속도는 5%의 차이를 보였다. R431은 굴착 후반부에서 추력이 하락하여 최적 운전 요구치와 13%의 차이를 보이며, 굴진 속도는 10%의 추가 상향 가능성을 보였다. TBM 최적 운전 시스템이 적용된 구간의 전반적인 추력과 굴진 속도 양상은 Fig. 5에 나타내었다. 다소 상승 여력이 있으나, ◯◯ 도시철도 TBM 운영이 적절히 진행되고 있음을 알 수 있다. 실제로 ◯◯ 도시철도 하선의 굴진 실적은 계획 대비 40일 단축되었다.

Table 15.

Comparison of actual TBM data and TADAS

4.2 TBM 디스크 커터 소모량

해당 현장의 디스크 커터 사용량을 살펴보면, 하선 1,083 m에서 226개(0.21 ea/m), 상선 1,057 m에서 207개(0.20 ea/m)가 사용되어, 총 433개의 디스크 커터가 소요되었다. 지층별 커터 소모량은 Table 16에 정리되어 있다. TBM 굴진 구간은 초반 15 m의 풍화암 및 복합지반을 제외하면 대부분 기반암으로 구성되어 있으며, 연암이 약 43%, 경암이 약 50%를 차지하고 있다. 현장 기록에 따르면 디스크 커터의 마모는 대부분 정상적으로 이루어졌으며, 특이 사항이 크게 발생하지 않았기 때문에 디스크 커터의 소요량은 기반암의 분포와 일치하는 경향을 보였다. 암반 구간에서 디스크 커터 소모량의 예측값과 실제값 간의 차이는 19%~47%로 확인되었으며, 특히 연암 구간에서 오차가 큰 것으로 나타났다. 이는 예측 당시 지층 정보에 비해 연암의 연장이 약 2배 증가했기 때문이다.

Table 16.

Comparison for predicted and actual value of cutter consumption

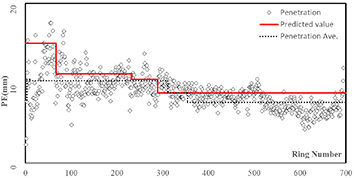

4.3 TBM 굴착 실적 분석

◯◯ 도시철도 터널 굴착은 하선 1,083 m와 상선 1,057 m가 각각 140일과 127일 동안 수행되었으며, 월 평균 굴진 거리는 242 m로 기록되었다. 약 8.8개월 동안 굴진이 완료되었고, 이는 앞서 NTNU 시험 결과를 활용한 경험적 모델의 예측값인 9.9~12.1개월보다 1.1~2.3개월 개월 짧은 것으로 나타났다. 현장에서의 굴착 실적과 예측 간 차이를 분석하기 위해 현장 데이터와 예측값을 비교하였으며, 한 회전당 굴진 거리(penetration, Pe)는 Table 17에 정리하였다. 시험 결과로부터 산정된 암반의 Pe는 현장 데이터와 8~19%의 차이를 보였다. 장비 가동율은 기존 사례들을 참고하여 20~27%로 가정하였으며, 현장 데이터를 분석한 결과 약 27%의 가동율로 굴착이 진행되었음을 확인하였다. 이로 인해 순 굴진 시간에서 큰 차이는 발생하지 않았다고 추측할 수 있다. 따라서 오차의 원인은 경험적 모델에서 공기를 산정하기 위해 사용된 가정 조건에서 발생한 것으로 보이며, 그 중 가장 영향을 미친 가정 조건은 CHI 소요 시간으로 추측된다. CHI는 시험 결과로부터 산출된 디스크 커터 수량을 기반으로 교체 시간을 가정하여 3.1개월이 소요될 것으로 예측하였으나, 실제 현장에서의 디스크 커터 교체 시간은 약 1.5개월로 기록되었다. 즉, TBM의 굴진 속도를 예측하는 경험적 모델은 가정 사항이 많고, 특히 장비 가동률은 객관적 데이터가 아닌 경험적 판단에 의존하기 때문에 공기 예측에 어려움이 있었다.

Table 17.

Comparison for predicted and actual value of penetration

확률론적 방법으로 TBM 공기를 예측하기 위해 개발한 시뮬레이션 모델로부터 얻은 공정 시간과 현장 데이터를 비교하여 Table 18에 요약하였다. 정기 휴무와 공휴일은 사이클 타임 분석에서 제외되었다. 앞서 기술한 바와 같이, 타 현장의 데이터를 기반으로 시뮬레이션 모델을 구축하고 이를 해당 현장의 여건에 맞게 수정하여 ◯◯ 도시철도의 공기를 예측하였다. 해당 현장의 시뮬레이션 결과는 데이터 부족으로 인해 현장 실적과 차이가 있었으나, TBM 굴진 데이터를 축적하여 모델을 발전시키면 향후 프로젝트의 공기 산정에 신뢰성을 확보할 수 있을 것이라고 판단된다.

Table 18.

Comparison for predicted and actual value of construction time

5. 결 론

본 연구에서는 TBM 운영의 경험 의존성을 줄이기 위해 NAT 모델, 시뮬레이션 기법, TADAS를 통합한 데이터 기반의 TBM 계획/시공 관리 시스템을 고안하고, 이를 국내 도시철도 현장에 시범 적용하였다. 디스크 커터 소모량, 굴진 속도 및 공기 예측, 실시간 시공 관리 후 확보된 현장 데이터를 비교 분석하였으며, 주요 결과는 다음과 같다.

1. 암반 구간의 디스크 커터 소모량을 예측하기 위해 NTNU 모델, CSM 모델, NAT 모델을 활용하여 필요 수량 범위(228~352개)를 제시하였으나, 현장의 실제 디스크 커터 소모량은 433개로 예측값과 차이를 보였다. 특히 연암 구간에서 예측 대비 큰 차이가 발생하였는데, 이는 계획 당시 예측과 달리 연암 구간의 연장이 약 2배 증가함에 따라 디스크 커터 소모량이 크게 증가했기 때문으로 판단된다.

2. 굴진 속도와 공사 기간은 NTNU 시험 결과를 근거로 경험적 모델에 적용하여 산정하는 방법과 시뮬레이션 모델을 통해 예측하였다. 경험적 모델은 가정 사항에 따라 변동성이 크며, 시뮬레이션 모델의 신뢰성은 입력 데이터베이스(D/B)에 따라 달라질 수 있다.

3. 수로 하부 진입 전 암석 강도가 증가하는 구간에 TADAS를 총 2구간 적용하였다. 시공 중 TBM 장비는 TADAS에서 제안한 추력과 RPM을 평균적으로 5~15% 오차 이내로 운영하였다. 그 결과, 하선 기준으로 예정 공기보다 40일 조기 굴진이 완료되었다.

4. 데이터 기반의 TBM 계획 및 시공 관리 시스템을 현장에 적용한 결과, 축적된 데이터베이스의 적합성이 예측에 중요하다는 것을 알 수 있었다. 따라서 시공 데이터를 지속적으로 축적하고 검증 과정을 수행한다면, 객관적 데이터를 통한 TBM 관리가 강화될 수 있을 것으로 판단된다.