1. 서 론

2. GIN 그라우팅 기법의 개념

2.1 GIN Grouting 주입관리 방법

2.2 GIN값의 설계인자

3. GIN 그라우팅 기법의 현장 적용

3.1 현장조사

3.2 GIN값의 산정

3.3 GIN 값을 적용한 주입관리 시공 결과

4. 결 론

1. 서 론

지반보강 및 차수의 목적으로 수행되는 그라우팅 공법은 터널의 굴착면 보강에 있어 중요한 역할을 하며 지반구조물의 시공에 있어 자주 사용되는 공법 중 하나이다. 그러나 사용되는 빈도에 비해 그라우트의 주입과정에 대한 이해가 다소 부족한 편이다. 그라우트의 주입과정은 재료의 시간과 주변환경에 따른 상태변화, 주입되는 절리 등 불연속면의 조건 등에 의존적인데 이러한 것을 고려하여 주입설계를 하기에는 주입환경, 재료의 불확실성으로 한계가 있다.

이미 국내외에서는 많은 업체들이 각자의 경험적 노하우를 바탕으로 다양한 공법을 활용하고 있는데, 이러한 현실 속에서 그라우팅 공법은 체계적인 설계와 시공을 통해 당초 기대하는 효과가 발현되어야 할 것이다. 국내 철도터널의 공사에서도 지반보강 및 차수의 목적으로 그라우팅 시공을 사용하고 있지만 현장에서는 단순히 주입압(p)과 주입속도(q)를 기록만 하고 있으며 주입 시공관리는 현장기술자의 경험적 판단으로 결정되므로 불확실성이 상당히 내포되어 있다. 또한, 주입작업에 대한 데이터가 빈약하여 그라우팅 품질관리나 사후관리가 어려운 점도 문제로 지적된다.

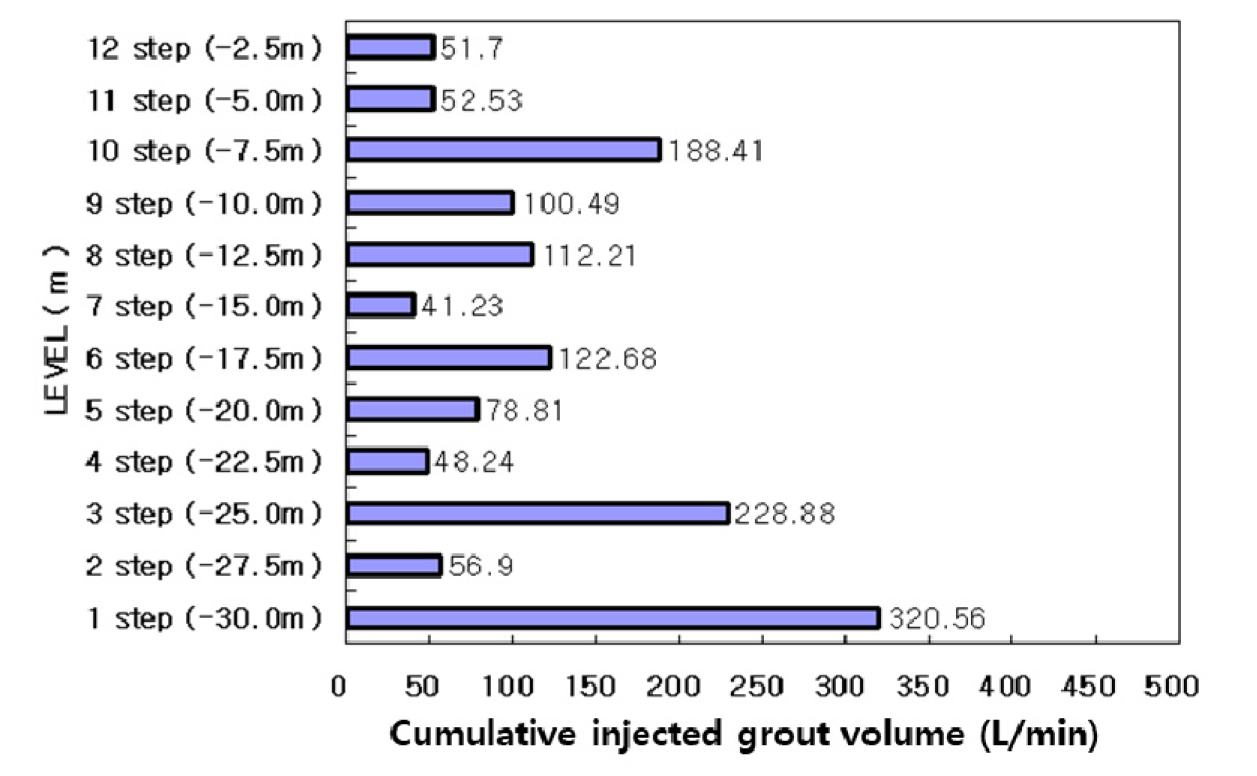

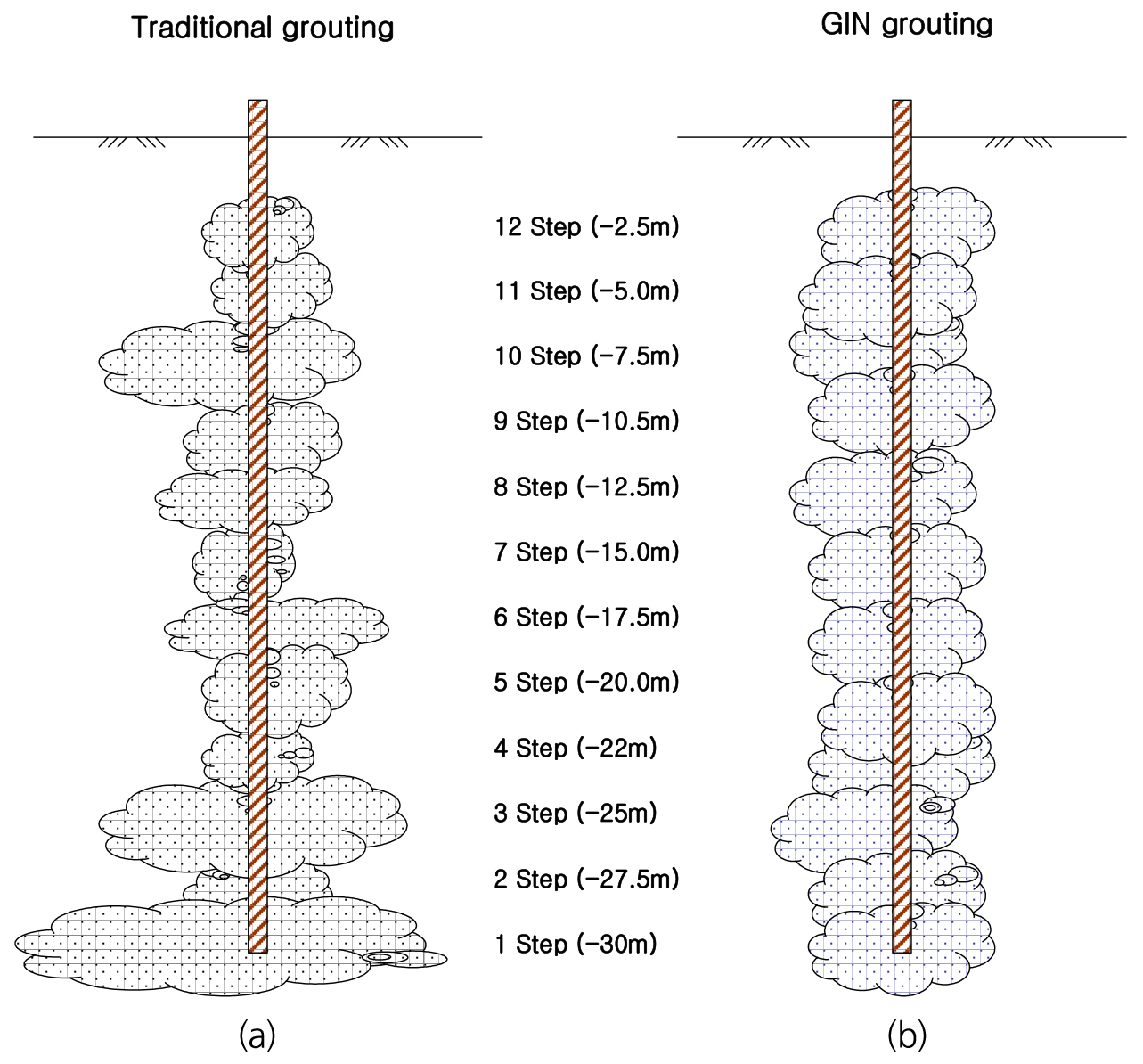

Fig. 1의 사례는 국내 댐 그라우팅 공사현장의 단계별 주입물량 데이터로써 주입량이 단계별로 일정하지 않음을 확인할 수 있다. 심도별로 주입단계가 구성되고, 가장 깊은 심도인 첫 번째 주입단계에서 상당히 많은 물량이 주입되었다. 그리고 두 번째 단계에서는 감소, 세 번째 단계에서는 다시 증가하는 패턴을 보인다. 이러한 주입 결과는 그라우팅 주입에 있어 제어주입의 개념이 없는 상태에서 첫 단계에서 최대로 주입할 수 있는 만큼의 주입재를 주입하기 때문이다. 이때 주입된 그라우트는 주변 지반으로 침투하기도 하지만 2번째 단계의 위치로 역류할 수도 있다. 따라서 1단계의 주입이 2단계의 주입에 영향을 끼치는 것으로 판단할 수 있다. 이러한 상황을 그림으로 표현하면 Fig. 2와 같은 형태가 될 것이다. 즉 일정한 크기의 그라우트 구근 형태가 아닌 불규칙한 형태의 주입 체적이 형성된다. 이러한 결과로 위치별 일정한 차수효과나 지반 강도 증진효과를 기대할 수 없게 되므로 일정한 양의 주입을 위해서는 각 단계별 그라우트 주입 과정에 대한 모니터링이 필요하다.

또한 그라우트 재료는 시멘트를 주로 사용하며 물과 혼합된 경우 Bingham 유체 특성을 가지며, 그라우트가 전달되는 불연속면의 조건 또한 틈이나 거칠기가 일정하지 않은 조건이다. 따라서 그라우트의 흐름 및 양생과정에서 고려해야 할 사항이 다수다. Sagong and Ryu (2018)는 전산유동해석을 통해서 절리면 내 거칠기에 따른 그라우트의 유동특성에 대한 연구를 수행하였으며 JRC 값의 증가 혹은 W/C비의 감소에 따라 압력손실이 발생하며 W/C/비(Water/Cement ratio, 물/시멘트 비)와 JRC (Joint Roughness Coefficient)에 따른 압력손실을 제안하였다. Jeon et al. (2010)은 절리틈과 JRC에 따른 주입압의 특성에 대한 연구를 수행하였는데 절리의 간극이 작을수록 그리고 절리가 거칠수록(JRC 값이 증가) 주입압이 증가함을 확인하였다.

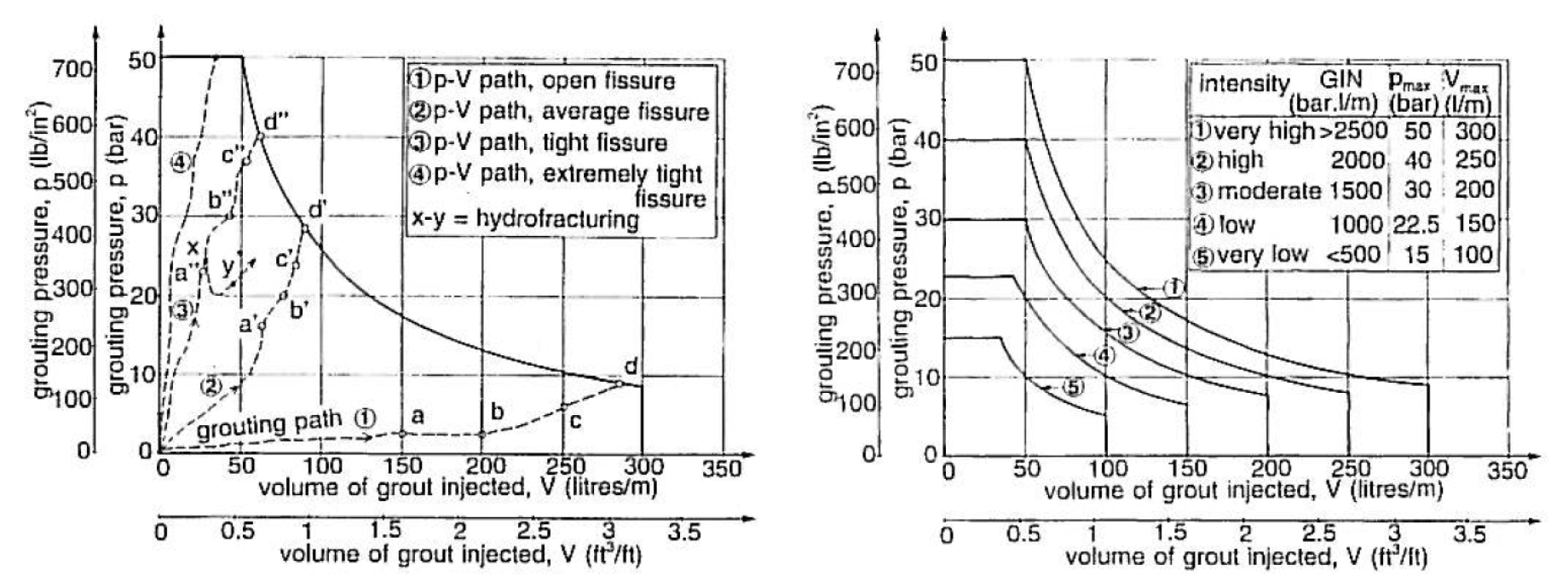

Lombardi (1996)는 그라우팅 과정에서 정량적 주입과 신뢰도를 높이기 위해 GIN (Grouting Intensity Number)을 제안하였다. GIN은 그라우트 주입 체적과 주입 시 최종 주입압의 곱이며 허용 가능한 주입 에너지의 개념이다. 기존의 그라우팅 방법은 정량주입의 개념으로서 일정량 혹은 주입속도(시간당 주입량)가 특정치에 도달할 경우 주입 중단하는 개념이나 GIN 그라우팅은 주입 기준(GIN = Pmax × Vmax)을 설정하고 포락선 안쪽에서의 주입과정(Fig. 3 참고)이므로 상대적으로 주입량이 기존 주입대비 GIN 주입이 적은 경우가 다수이다(Shahzad et al., 2017). 이는 각 심도별 적절한 양을 주입할 수 있으므로 과다 혹은 과소 주입의 방지를 통해 균일한 주입범위의 생성 및 재료의 비용 절감으로 인한 경제성 확보가 가능하며, 기존 주입공법 시 발생하는 과다주입, 재료분리, 수압파쇄(hydro fracturing) 혹은 들뜲(hydro jacking)을 최소화할 수 있다.

Chun et al. (2008)은 그라우팅 적용 시 주입범위 균질화 및 지반개량의 확실성을 향상시키는 등의 주입효과를 평가할 수 있는 기법을 정립하고자 주입압(p)-주입속도(q)-시간(t) 관계의 차트를 평가하는 방법에 대해 연구하였다. 주입압과 속도를 자동으로 관리하는 시스템을 개발하여 실제 현장에서 주수시험을 통해 p-q-t 차트를 생성하고 이를 통해 지반 내부를 분석함으로서 주입특성을 분석하였다. 그 결과 국내 현장에서 시행하는 그라우팅의 주입압은 비교적 과한 압력으로 나타났고 이를 토대로 적은 압력을 주어 주입 시공한 결과, 목표수준을 만족하는 사례를 보고한바가 있다.

GIN 그라우팅의 경우에도 실제로 지반의 특성별 정량주입 설계 및 시공 시 주입의 제한을 통해 과소, 과다주입을 방지하고자 주로 댐 보강공사에 시험적으로 시행되었다. Lombardi (1996), Turcote et al. (1994) 등은 GIN 적용 방안을 제안한바가 있으나 주입압을 산정하는 세부적 방법이나 절리내부의 여건에 따라 주입압을 보정해주는 압력손실계수, 가압으로 인해 절리 내부의 체적이 증가함을 보정해주는 체적증가계수 등 보완이 필요하다.

본 논문은 지반의 자중을 고려한 주입압의 산정, 절리의 거칠기(JRC)를 이용한 압력손실계수와 체적증가계수 산출하는 방법을 통해 GIN 그라우팅의 개념을 수정 보완하였고 수정된 GIN 공법의 현장 적용을 통해서 공법의 성능 평가를 실시하였다.

2. GIN 그라우팅 기법의 개념

2.1 GIN Grouting 주입관리 방법

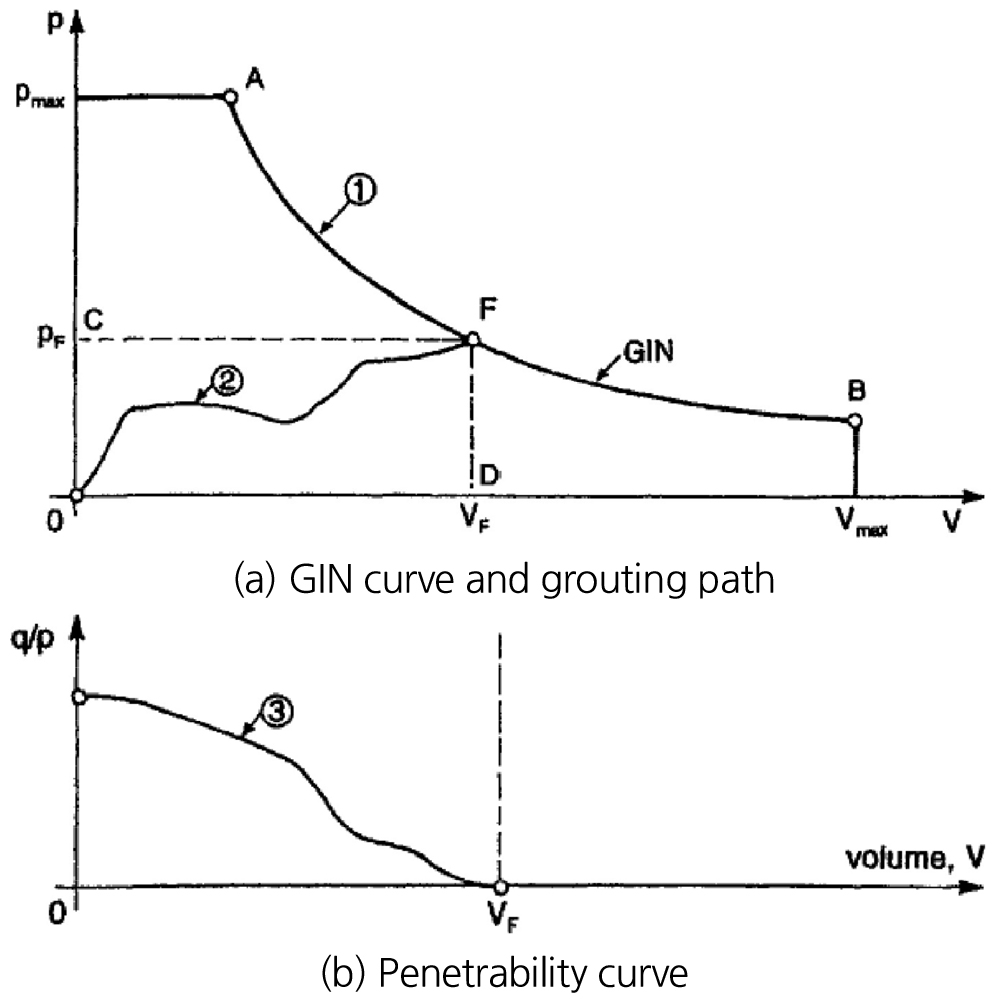

GIN 공법을 사용하기 위해서는 주입대상 지반에 대한 적절한 GIN 값의 선정이 가장 중요하며, 특정한 GIN 값을 선정함에 따라서 주입 대상 지반에 발달한 불연속면을 통해 주입재가 주입되며 충진이 이루어진다. 충진이 진행되면서 주입량(V)은 점차 감소하고 일정한 단면을 통해서 가압이 이루어지는 과정에서 충진으로 인한 단면 감소로 작용압(P)이 증가하는 양상을 보인다. Fig. 4를 보면 일정한 GIN값을 주입압-단위길이당 누적주입량(P-V) 그래프에 도시하여 포물선형태의 GIN 곡선(①)으로 표현할 수 있고, 그라우팅 주입과정에서 측정되는 주입압과 단위주입량의 관계를 표현하면 곡선(②)와 같은 그라우팅 궤적을 기록하게 된다. 이 그라우팅 궤적이 GIN 곡선(①)과 만날 경우 그라우팅을 중지하는 것이 GIN 공법의 기본개념이다(Pf (종료시점의 주입압), Vf (종료시점의 주입 체적)).

이때 곡선 ③은 q/p (단위시간당 주입량/주입압)-단위길이당 누적주입량의 관계로, 누적 주입량에 따른 주입재의 침투능을 나타낸 것이다. 그라우팅이 진행될수록 단위시간당 주입능(q/p)은 “0”에 접근하게 된다. 따라서 Fig. 4에서와 같이 주입과정 상 q/p의 곡선에서 주입재의 침투율이 0이 되는 지점을 사전 파악할 수 있으므로 향후 작업 진행에 대한 추정이 가능하다. GIN은 개념적으로 보면 주입 에너지의 형태이며 수식적으로는 주입압(P)과 단위주입량(V)의 곱으로 표현된다. 이를 식으로 표현하면 GIN = P × V이다.

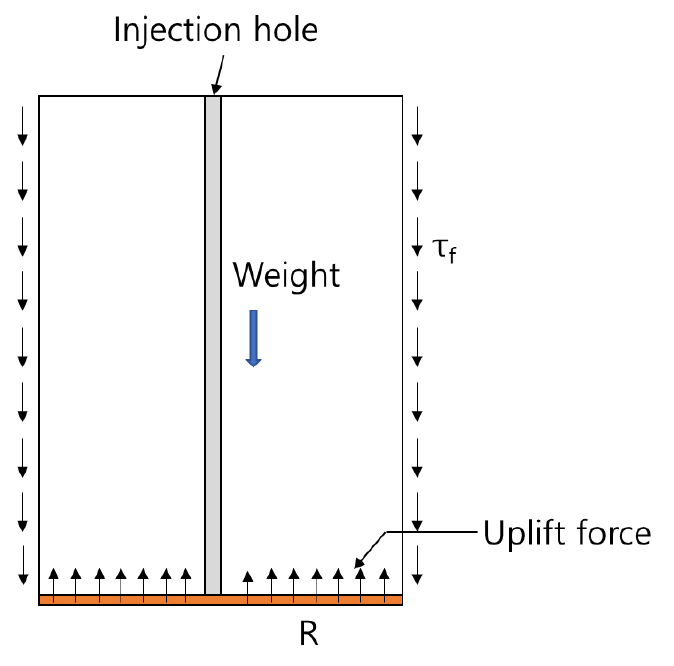

GIN 그라우팅은 가압 그라우팅 주입으로 인한 hydraulic uplift 위험을 최소로 하는 것이 기본 전제이다. 점성을 띄는 그라우트재를 주입하기 위해 압력을 가함에 있어 hydraulic uplift의 발생으로 절리 내부의 손상이 발생하는 것을 최소화하여야 한다.

이때 uplift force (Fmax)는 절리틈(E)에 작용하는 주입압(P)와 그라우트의 점착력(C)과 주입반경(R)과의 관계에서 구할 수 있다. 절리틈에 작용하는 주입압과 그라우트의 주입거리 및 점착력의 상관관계는 식 (1)로 표현이 가능하다(Lombardi, 1996).

여기서, P = 주입압력, V = 주입량, R = 침투반경 혹은 주입재 이동거리(m), E = 절리틈, c = 점착력(kN/m2), V는 주입반경을 고려한 그라우트의 체적이다. 침투반경과 주입압을 고려한 최대 uplift force는 식 (2)로 구성된다.

여기서, Fmax = uplift force (N), t = 절리틈의 1/2이다.

최대 uplift force를 고려한 GIN 계산식은 식 (3)과 같이 구성된다.

여기서, kp = 압력감소계수, kv = 체적증가계수이다. 압력감소계수(kp)는 그라우트의 유동 시 절리벽면에서 발생하는 마찰로 인한 압력수두 감소를 반영하는 계수이며, 체적증가계수(kv)는 주입압으로 인해 발생하는 절리틈의 증가 현상을 고려하는 계수로서 본 연구를 통해 도출하고자 한다.

2.2 GIN값의 설계인자

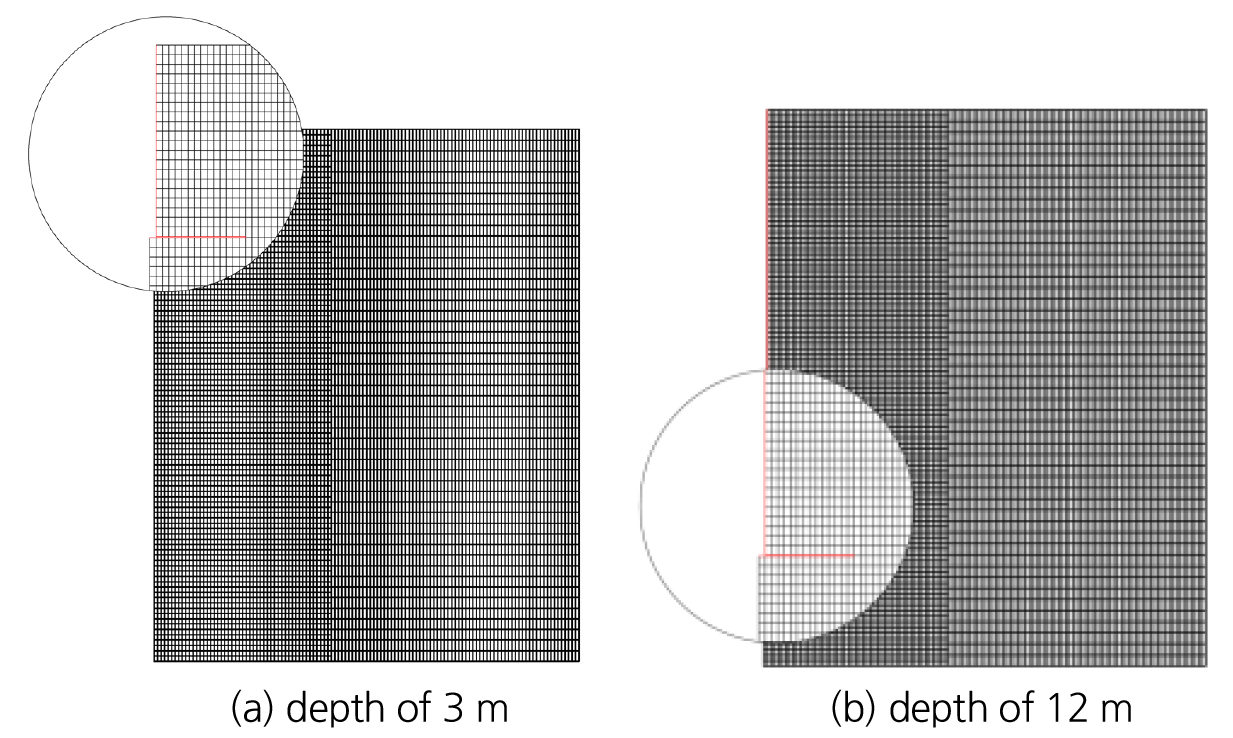

한계주입압으로 표현될 수 있는 Fmax는 절리내에 주입압을 가할 시 발생되는 uplift force를 의미하며 주입 압력으로 인해 상재하중 및 상부 구조물의 중량, 주입되는 절리의 상부지층의 반작용이 발생하는 파괴형상을 고려하여 계산되어야 한다. 심도에 따른 파괴모드를 파악하기 위하여 Fig. 5와 같이 심도 3 m와 12 m 조건에서 대한 수치해석을 수행하였다.

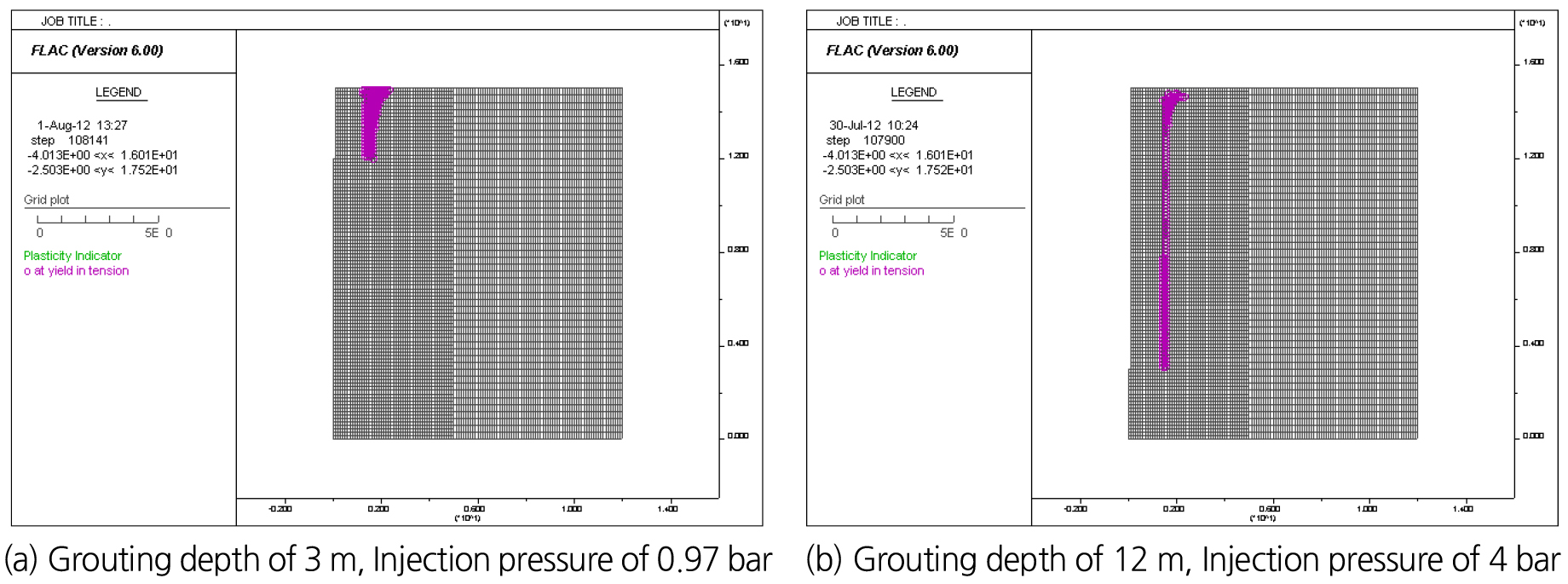

지층 내의 절리에서 그라우팅 주입압이 작용했을 때 암반의 인장파괴가 어떠한 유형으로 발생되어 점진적인 파괴가 일어나는지 알아보기 위해 FLAC2D를 이용하였다. Axi-symmetric 모델과 Mohr-Columb 해석 모델을 이용하여, 그라우팅 주입반경을 1.5 m로 가정한 상태에서, 상부로부터 각각 3 m와 12 m, 지점에 20 mm 두께를 갖는 150×20 mm의 절리를 형성하였고 절리 내 주입압에 따른 암반층의 변형이 어떻게 일어나는지 알아보았다. FLAC2D를 이용하여 Mohr-Columb 해석모델을 통한 간단한 수치해석을 실시하였다. 해석 대상 암반은 경암, 보통암, 연암 3개 그룹으로 구분하여 수행하였으며 해석결과 주입압의 증가현상만 보일뿐 유사한 파괴모드가 확인되었다. 따라서 본 논문에서는 연암조건에서 확인된 파괴모드를 Fig. 6에 표현하였다. 해석에 사용된 암반의 물성값은 Table 1과 같다.

Table 1.

Material properties for poor rock mass

| Bulk modulus (MPa) | Cohesion (MPa) | Friction angle (deg.) | Tensile strength (MPa) | |

| Poor rock condition | 83.3 | 0.5 | 24 | 0.01 |

해석 결과는 Fig. 6과 같이 절리 내부에 그라우트재의 주입반경을 기준으로 수직방향으로 인장파괴의 양상이 초기에 발생함이 확인되었으며, 파괴의 형상은 원기둥 형태이다. 따라서 주입압의 최대경계값이며 uplift force의 한계값을 고려하기 위해서는 주입되는 절리 선단에서 수직의 원기둥 범위만큼 상부지반 체적을 고려하고, 인장파괴를 유발한 대상 암반의 인장강도로 원기둥 둘레의 전단저항력을 정의하여 Fmax를 산출한다(Fig. 7 참고).

여기서, W = 자중, = uplift force에 반하는 전단력(인장강도 × 원기둥 형상 범위의 둘레)

그라우트의 주입 시에는 절리내부의 거칠기로 인한 압력수두 손실과 주입압 증가 시 절리 내부의 체적 증가 현상이 발생하므로 이에 대한 보정을 위하여 압력손실계수(kp)와 체적증가계수(kv)를 GIN 산정에 반영하고 자 한다. 특히 절리 거칠기를 고려한 압력손실계수(kp)에 대해서는 Sagong and Ryu (2018)의 연구결과를 참고할 수 있다. 해당 연구에서는 절리의 거칠기에 따른 주입압의 압력수두 감소에 대한 해석을 수행하였으며 압력손실 계수는 물/시멘트비 조건에 따른 JRC와 절리틈을 변수로 하는 다항식을 도출하였다.

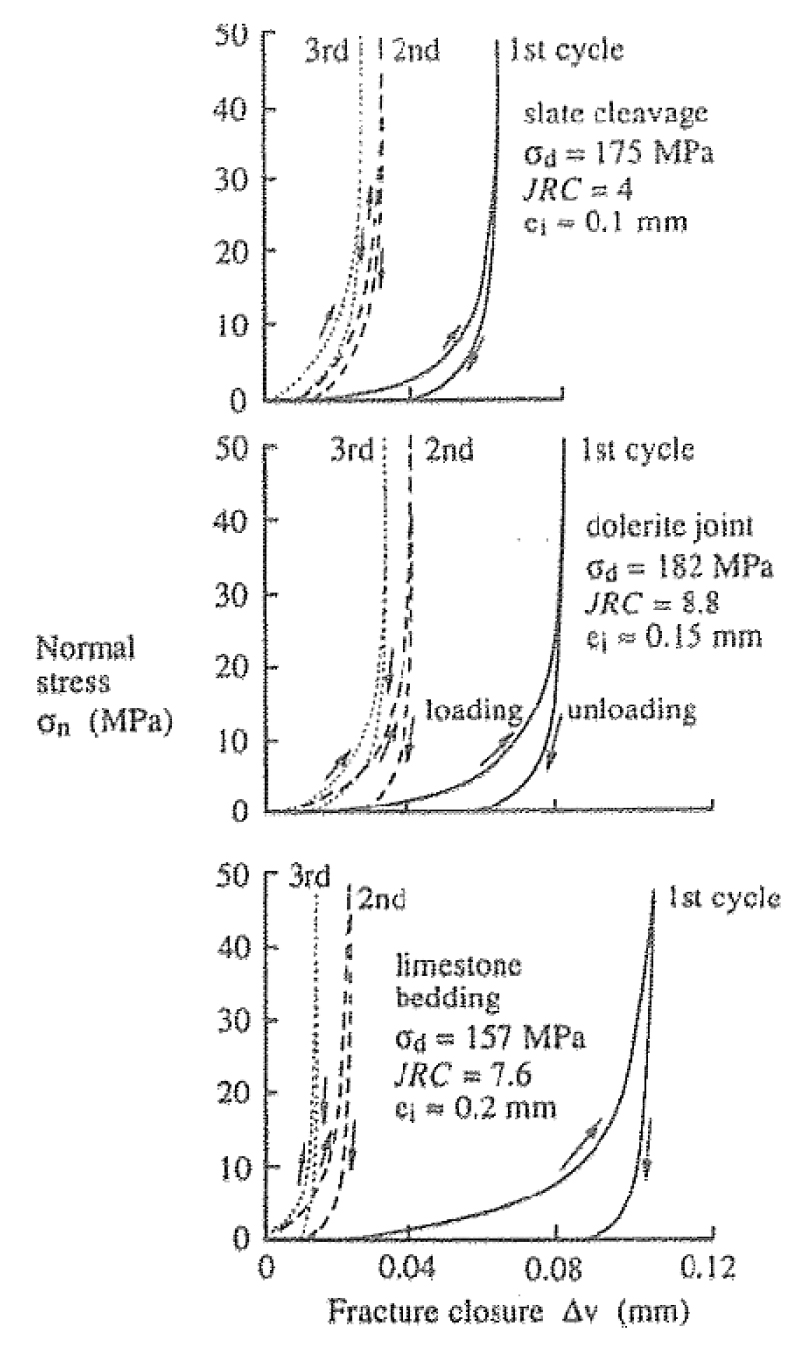

Bandis et al. (1983)에 따르면 수직하중의 작용에 따른 절리의 닫힘 거동은 Fig. 8과 같이 암석의 강도 및 절리면의 거칠기에 따라 상이하게 나타나는 것을 확인하였다. 따라서 주입압에 따른 절리틈의 열림 혹은 닫힘 거동 또한 Bandis et al. (1983)에서 제안하고 있는 여러 암석의 특성을 고려한 식을 이용하여 표현할 수 있을 것이다.

Fig. 8

Behaviors of normal stress and fracture closure for the rock discontinuity with unweathered rock (Bandis et al., 1983)

여기서, = 증가된 절리틈(mm), kni,tan는 초기 수직강성, 는 절리 압축강도(MPa), E는 초기 절리틈이다. 초기 수직강성(kni,tan)을 바탕으로 체적증가계수(kv)를 아래와 같이 나타낼 수 있다.

따라서 절리면의 특성과 압력변화에 따른 절리틈의 변화를 고려한 GIN의 산정식은 다음과 같다.

3. GIN 그라우팅 기법의 현장 적용

3.1 현장조사

다음은 제안된 GIN 기법(식 (8))의 적용을 위하여 현장시험에 대한 내용이다. 현장에서의 주입공 배치는 C.T.C 1.5 m이며, 정삼각형 중앙내삽법으로 결정하였다. 15 m 깊이의 풍화암 지반에서 5 m씩 두 스텝으로 주입시공이 이루어졌다. 시추조사 결과 지층의 분포는 지표로부터 매립층(0~3 m), 풍화암(3~20 m), 연암(20~30.5 m)로 구성되었으며, 대상지반의 투수특성을 파악하기 위해 수압시험을 실시한 결과 Lu값이 풍화암에서 8.1 Lu, 연암에서 9.1 Lu으로 확인 되었다.

시추공영상분석 BIPS (Borehole Image Processing System)를 사용하여 시추공내의 암반특성을 살펴본 결과 편마암을 기반으로 하고 있고 16.3 m, 16.4 m, 17.8 m 위치에서 틈이 다소 큰 절리가 확인되었다. 시추공 내 확인된 절리의 특성은 Table 2와 같으며 시추코어의 형태는 Fig. 9와 같다.

Table 2.

Fracture characteristics at the test site

3.2 GIN값의 산정

GIN 값의 산정은 앞서 언급한 바와 같이 주입심도, 절리틈, 주입범위, 절리 거칠기 특성을 고려하여 계산하였으며, 본 현장에서는 JRC는 10, W/C는 1.0 조건을 적용하였으며 해당 조건에 맞는 압력손실계수(Kp)는 Sagong and Ryu (2018)로부터 참고하였으며 해당 식은 다음과 같다.

평균 절리틈은 약 1 mm, JRC는 10의 조건으로 kp를 계산하였으며 계산된 값은 1.06이다. 아래의 Table 3과 같이 기초 조사를 통해 얻은 스텝 별 파라메타를 참고로 하여 식 (7)을 통해 kv 또한 계산할 수 있으며 그 결과는 Table 3에 모두 정리하였다. 식 (3)을 통해서 계산된 스텝별 GIN 값은 Table 3과 같다.

Table 3.

The parameters for GIN-value

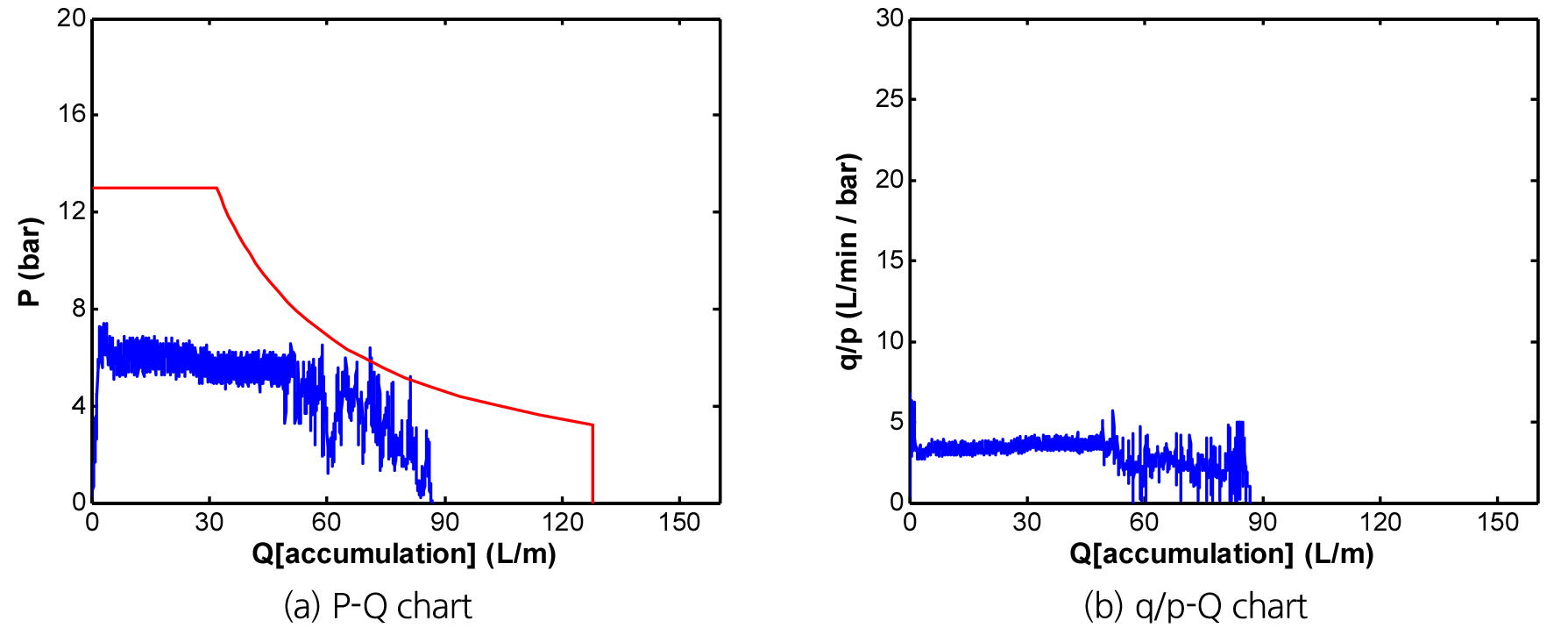

3.3 GIN 값을 적용한 주입관리 시공 결과

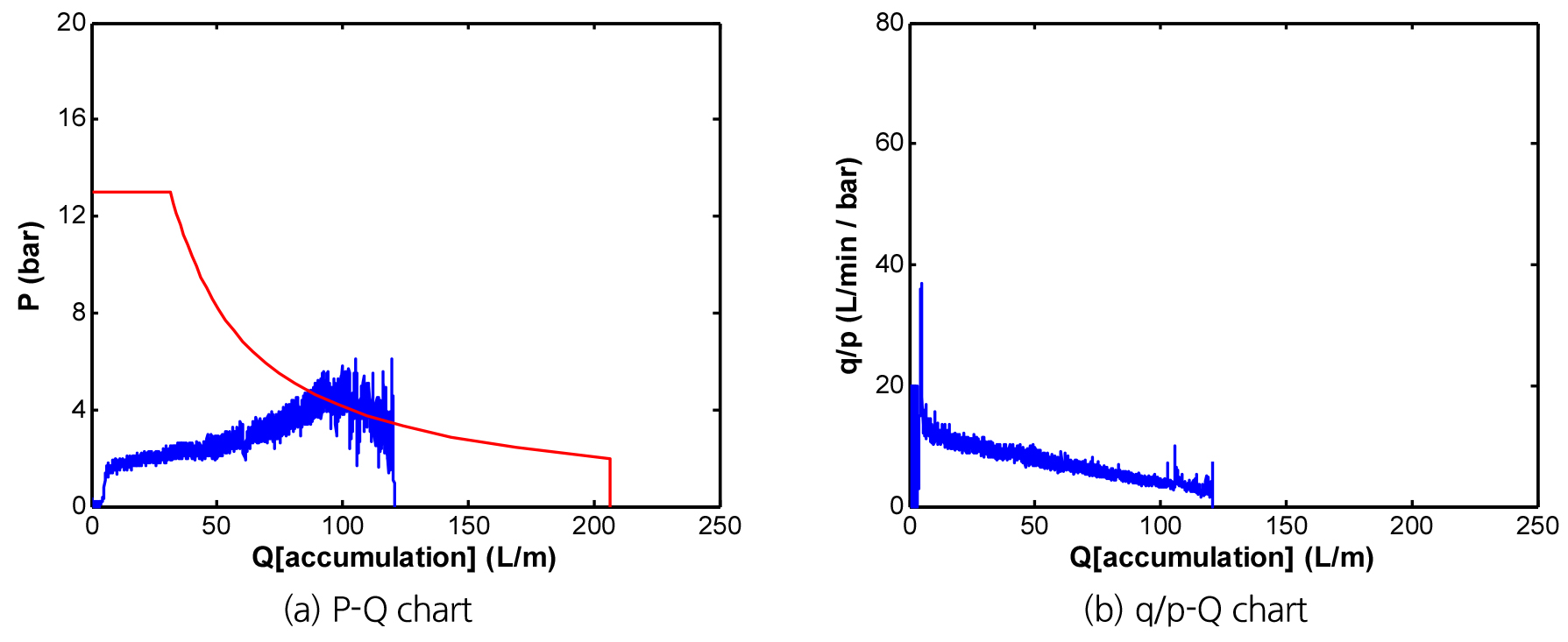

본 현장에서 주입시험은 5 m 심도별로 주입이 이루어졌으며 각 스텝별로 주입의 결과는 Fig. 10, Fig. 11과 같다. 첫 스텝에서의 주입심도는 지하 10~15 m 구간 사이이며 이 구간에서의 주입 패턴을 보면 초기 P-Q 곡선 상에서 가파르게 증가하는 양상을 보인다. 해당구간에서의 절리의 틈이 타이트함을 나타내고 있다. 해당구간의 절리 개수는 24개이며(틈 3 mm 이상 3개, 2 mm 이상 4개, 나머지 2 mm 이하) 배합비(C/W 1:3)에 비해 통수단면적이 적은 것으로 판단된다. 누적주입양이 60 L 수준에서 P-Q 곡선이 GIN 곡선과 이격이 발생하여 이 시점에서 배합비를 변경하여(C/W = 1:2) 주입하여 GIN 곡선을 추종하도록 제어하면서 주입하였다. 최종적으로 주입은 0.4 L/min/m 시점에 도달하였을 때 중단하였다.

두 번째 스텝은 지하 5~10 m 사이 구간이며 배합비 C/W 1:2 조건에서부터 시작하였으며 완만한 P-Q 곡선을 보였다. 해당구간에서의 절리의 전체 개수가 26개이며 틈 2 mm 이상의 절리가 1개이다. 1 스텝에서의 주입 결과와 비교해 보면 틈이 넓은 절리가 소수가 있는 것 보다 다소 좁은 틈의 절리가 다수가 분포하는 상태에서의 그라우팅 주입이 원만하게 이루어지는 것을 확인할 수 있었다. 특히 주입능 곡선(q/p)이 점진적으로 감소하여 0에 가까운 조건에서 주입이 중단되었다. 두 개의 스텝에서 총 주입 물량은 86, 125 L/m으로 각 스텝에 주입이 이루어졌음을 알 수 있다.

GIN 포락선을 이용한 제어 주입은 과다 주입압으로 인한 원지반의 훼손 혹은 주입재의 과다주입으로 인한 주입재의 분산 및 주입효과의 상실을 최소화할 수 있었다. 또한 각 단계에서 주입이 밀실하게 주입되고 있는 것을 확인할 수 있는데, 이는 각 단계별 주입속도(q/p)의 값이 점진적으로 감소하고 있음을 확인할 수 있다. 상대적인 주입압에 따른 주입양의 변화이므로 동일 주입압 조건에서는 대상 지반이 충전됨에 따라 주입양은 감소하는 추세를 보일 것이며 실제 Fig. 10(b)와 Fig. 11(b)에서도 유사한 현상을 보인다. 이러한 시공과정을 통한 그라우팅의 효과는 주수시험을 통해서 대상지반의 투수성을 확인하였다.

Table 4에서는 주입공에 대한 주수효과를 확인하기 위하여 주입 전 후에 대한 수압시험을 수행한 결과이다. 투수계수 값이 10-1~10-2배 수준으로 감소된 결과를 보인다.

Table 4.

Comparison of GIN grouting effect

4. 결 론

본 논문에서는 암반 내 그라우팅 주입시공에 있어 절리면의 특성을 고려한 수정 GIN 기법의 적용 방법을 제안하였다. 절리면의 거칠기에 따른 압력감소 및 주입압으로 인한 절리 열림현상을 적용하는 방법을 제안하였으며 현장실험을 통해 GIN 주입시공을 수행하였으며 그 결과는 다음과 같다.

1. 기존 GIN 기법을 보완하여 암반 내 절리면 내 침투 주입 시 절리로 인한 압력손실과 체적증가분을 고려한 GIN 기법을 제안하였다. 특히 압력손실계수와 체적증가계수를 고려하는 방안을 고안하여 정립하였다.

2. Uplift failure를 방지하기 위하여 심도별 주입 조건을 수치해석 수행한 결과 인장파괴에 의한 원통형 파괴모드가 일반적인 파괴모드이다. 따라서 uplift force의 계산 시 상재하중 적용 가능한 최대가압 조건은 원통형 파괴모드를 가정하고 산정할 수 있다.

3. 본 연구를 통해 도출된 수정 GIN 기법의 적용을 위한 현장 시험을 수행하였으며 현장조건을 통해 도출된 수정 GIN 값의 적용을 통하여 안정적이며 경제적인 주입시공이 가능함이 확인되었다. 또한 GIN 주입 결과 투수계수의 감소가 10-4 cm/sec에서 10-5 내지 10-6 cm/sec 수준으로 감소하는 것이 확인되었다. 특히 주입능 곡선(q/p)을 통해서 주입압에 따른 주입 상태를 실시간으로 확인할 수 있으며 최종 주입시의 주입량을 사전에 예측할 수 있는 장점이 있어 효율적 그라우팅이 가능하다. 또한 실시간 계측을 통해 현장에서 발생하는 문제점에 즉각적으로 대처할 수 있다는 점에서 활용성이 높은 것으로 판단된다.

GIN 그라우팅 기법의 고전적인 그라우팅 기법에 비해 지반 조건을 고려한 그라우팅 기법으로 여러 상황에 따른 효율적인 그라우팅이 가능한 방법이다. 또한 주입압과 주입양의 제어를 통해서 주입되는 물량의 제어 및 효율적인 주입을 통해 주입의 목적(차수 및 강도발현)을 효과적으로 수행할 수 있는 방법이다. 향후에는 다양한 현장 및 지반조건에서 GIN 그라우팅 기법이 검증되어 효율성이 확인되어야 할 것이다.