1. 서 론

2. 이론적 배경

2.1 연마재의 가속 특성

2.2 유효 에너지와 절삭 모델

2.3 콘크리트의 강도와 경도 관계

3. 현장적용 계획 및 결과

3.1 현장적용 계획

3.2 현장적용 결과

4. 절삭예측모델 검증

5. 결 론

1. 서 론

워터젯은 1800년대 후반 광산업에서 연약지반 침식 및 굴착을 목적으로 최초로 사용되었다. 이후로 제조, 가공, 세정 등 다양한 산업분야에 적용되었으며(Summers, 2003), 1980년대 연마재를 투입하여 단단한 재료의 절삭에 그 범위를 넓혔다(Hashish, 1984; 1989). 이후 펌프와 오리피스, 포커스 등 부속품이 개선됨에 따라 1,000 MPa 용량의 초고압 워터젯 장비가 도입되었다(Susuzlu et al., 2004). 연마재 워터젯은 대상의 선택적 제거를 통한 굴착, 절삭, 천공, 해체에 적합하며, 소음과 진동이 적으므로 도심지 시공에 활용될 수 있다. 특히 콘크리트 구조물 해체 시 내부 철근의 손상없이 콘크리트를 제거할 수 있어 구조물의 유지보수에 유연하게 대처할 수 있다(Cha et al., 2017; Huang et al., 2017; Chen et al., 2019). 연마재 워터젯은 저진동 가공, 자유로운 절삭경로, 절삭깊이조정의 용이성, 그리고 친환경적인 기술로 터널굴착의 보조공법으로 사용된다. 특히 터널 외주면 절삭(Oh et al., 2013; Song et al., 2014)과 슬로팅 절삭(Kim et al., 2012) 기술은 터널 굴착 시 진동의 최소화와, 발파 효율 향상에 크게 기여하였다.

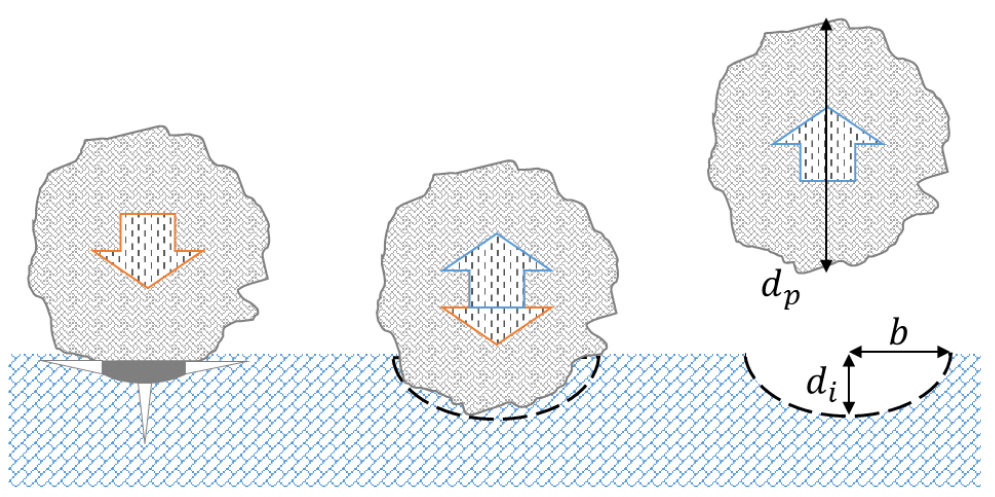

연마재 워터젯은 크게 Injection 타입과 Suspension (slurry) 타입으로 구분할 수 있다. Injection 타입은 가속된 수류에 연마재를 투입하는 반면 suspension type은 물과 연마재의 혼합물을 가압하여 분사한다. 특히 Injection 타입은 시스템 단순하고 소모품의 내구성이 뛰어나 토목분야에 적용된다. Injection 타입은 펌프가 고압수를 생성하면 고압수는 좁은 오리피스를 통과하며 고속 수류가 된다. 고속 수류에 투입된 연마재는 수류에 의해 혼합, 가속되어 운동에너지를 갖게 된다(Momber, 1998). 이러한 운동에너지는 지속적으로 재료와 충돌하여 파괴하며, 취성 및 연성 재료의 특성에 따라 그 원리가 다르게 나타난다. 콘크리트나 암석과 같은 준취성 재료 파괴 메커니즘은 강도(Karakurt et al., 2012; Oh and Cho, 2016; Hlaváč et al., 2017), 경도(Engin et al., 2013; Momber, 2014) 등 재료의 물성에 주로 초점을 맞춰왔으며, 제한적 경험적 모델이거나 복잡한 변수가 요구되어 산업계에서 활용이 어려운 실정이다. 반면 에너지 보존 법칙에 상대적 경도를 고려하여 개발된 재료 제거(erosion) 모델은 재료와 연마재의 물성을 함께 고려하였으며, 연마재의 가속, 혼합 특성을 통합함으로써 복합적인 영향을 반영할 수 있다(Cha et al., 2019). 재료 제거 모델의 원리는 에너지 보존 법칙에 따라 연마재의 에너지가 재료를 제거하는 일(work)로 전환되며, 상대 경도에 따른 재료의 저항성을 바탕으로 한다(Fig. 1). 본 모델은 수치해석, 벤치마크 등의 다양한 방식으로 검증되었지만 실험적 검증은 부족한 실정이다. 연마재 워터젯은 운영 조건 및 현장 환경에 영향을 크게 받기 때문에 이론적 모델은 조건 및 환경을 반영해 개선되어야 한다. 에너지 보존 법칙과 파괴 거동을 바탕으로 제안된 모델들은 실험을 통해 얻은 에너지 효율상수로 식을 보완해왔다. 대표적인 효율상수로는 erosion model constant (El-Domiaty and Abdel-Rahman, 1997), constant efficiency coefficient (Zeng and Kim, 1996)가 있으며, 본 모델 또한 다양한 조건의 실험결과를 바탕으로 효율상수를 구하고 검증되어야 한다.

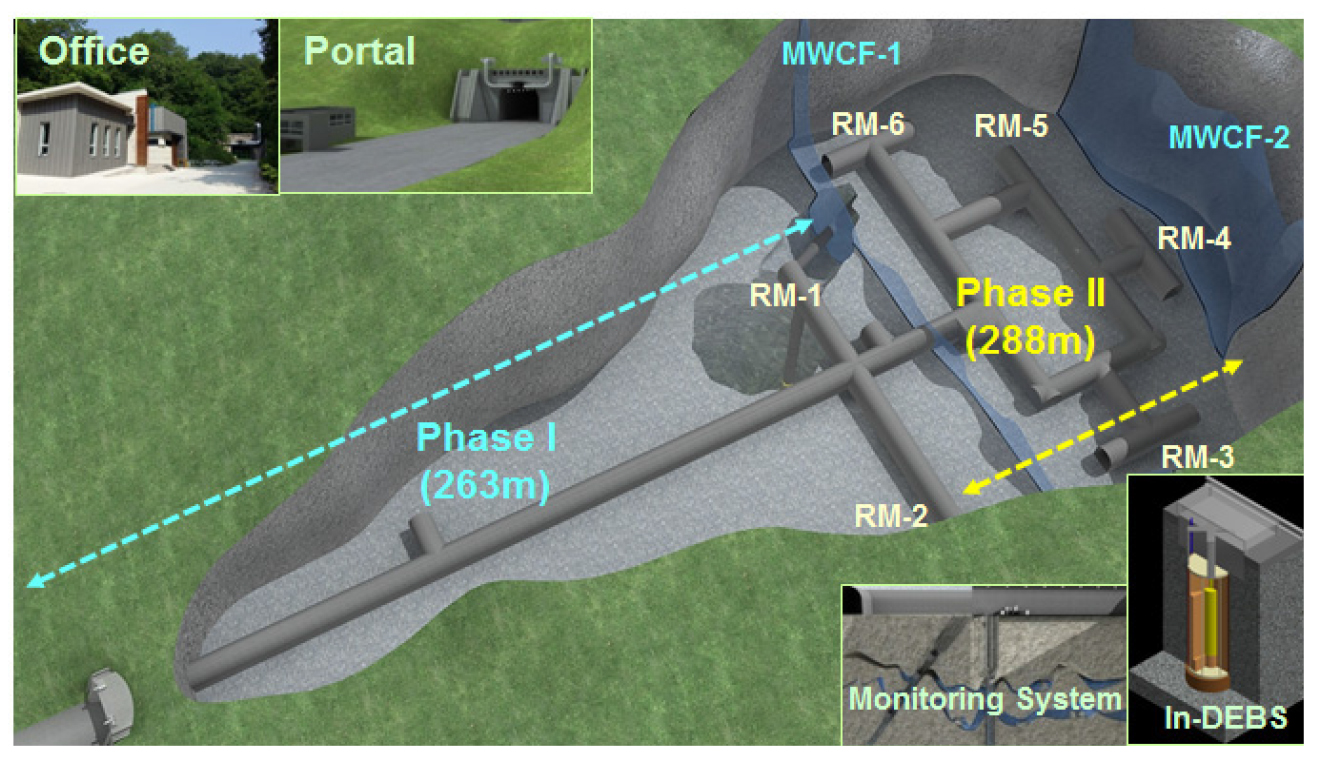

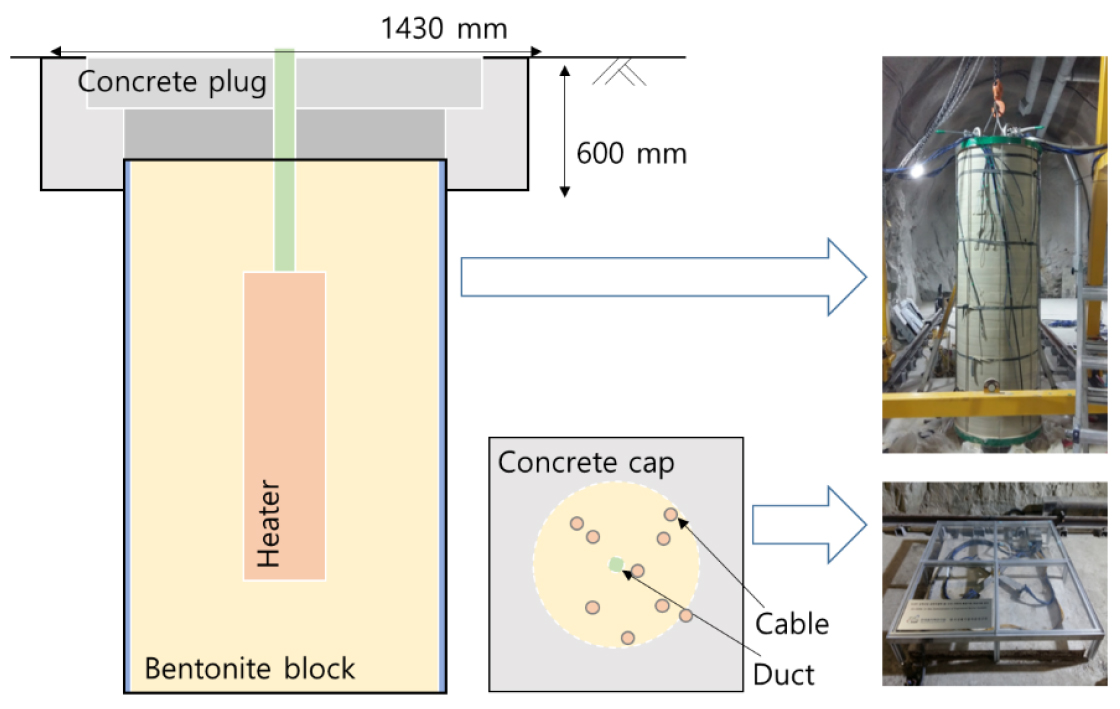

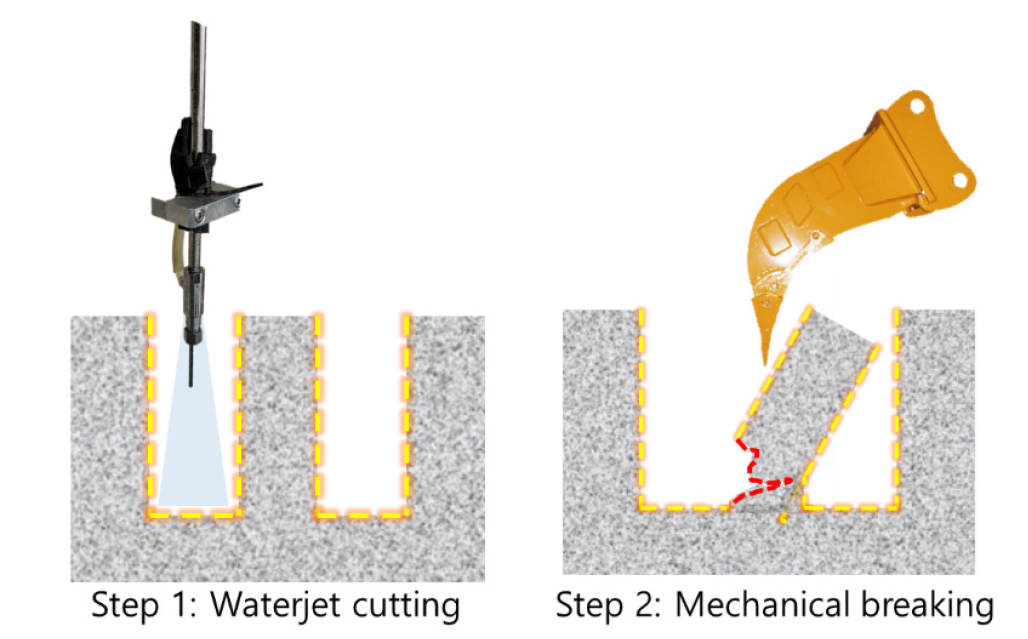

최근 한국원자력연구원에서는 원내에 위치한 지하처분연구시설(KAERI Underground Research Tunnel, KURT, Fig. 2; Kim et al., 2017)에서 사용후핵연료 심층처분 시스템을 모사한 현장시험체를 해체한 바 있다. 심층처분은 사용후핵연료를 안전하게 처분할 수 있는 방법 중 하나로서 심부 지하의 안정한 암반에 공학적방벽과 천연방벽으로 구성된 다중방벽 개념을 적용하여 사용후핵연료를 장기간 격리시키는 기술이다. 2011년에 개발된 심층처분시스템인 A-KRS (Advanced Korean Reference Repository System)의 장기건전성 입증을 위해 2016년에 공학적방벽시스템 열-수리-역학적 복합거동 현장시험(In-situ Demonstration of Engineered Barrier System, In-DEBS)을 수행하였다(Kim et al., 2019). In-DEBS는 전체 시스템 구성요소를 공학적 규모로 설계하고 제작하여 KURT에 설치하였다. In-DEBS는 직경 860 mm의 시험처분공에 히터용기, 완충재 블록, 센서를 포함한 일체형설치틀(One-body pre-assembly, OBPA)이 설치된 구조이다(Fig. 3). In-DEBS는 열-수리-역학적 복합거동특성과 복합모델링 기술확보를 위해 5년간 정상적으로 운영되었으며 2021년 8월 말에 완전히 해체되었다. In-DEBS 해체는 향후 규모가 확장된 현장시험 K-COIN (KURT Coupled interaction In-situ Test of Engineered Barrier System) 설계 및 제작기술 확보를 위한 데이터 습득을 목적으로 한다. 처분터널 설계개념에서 플러그는 완충재 거치 및 뒤채움 후 터널 입구를 밀폐시키는 역할을 하며, In-DEBS에서는 뒤채움을 반영하지 않기때문에, 완충재를 밀폐하는 용도 사용되었다. Fig. 3과 같이 OBPA 상부에 위치하며 완충재의 상향팽윤과 지하수의 유출을 막는다. In-DEBS 해체는 크게 두 단계로 구분할 수 있다. 그 중 콘크리트 플러그 해체는 첫 단계로써 OBPA 인발, 계측 시스템 해체 및 점검이 이루어지며, 두 번째 단계에서는 완충재와 측정시스템에 대한 상세분석을 실시한다. 콘크리트 플러그 해체 시에는 In-DEBS 내부의 완충재가 교란되지 않아야 하며 센서 케이블과 덕트가 손상되지 않아야 한다. 일반적으로 콘크리트와 아스팔트 파쇄에 많이 사용되는 브레이커는 In-DEBS 해체에 적합하지 않다. 반면, 워터젯은 절삭 경로 선정이 용이하여 장애물을 선택적으로 회피할 수 있으며 절삭부 주변에 추가적인 응력을 가하지 않아 시험체가 교란되지 않으므로 적합한 기술로 판단된다. 또한, 본 공법은 자유면을 이용한 할암공법의 일종으로 대상의 강도에 상관없이 정해진 굴착량 달성에 뛰어나다. 따라서, 콘크리트 플러그 해체에는 워터젯 공법을 보조로 하는 기계식 굴착 공법을 선정하였으며, 시험체 상부에 위치한 콘크리트 플러그를 격자모양으로 워터젯으로 절삭한 후 틈새를 쐐기로 분할 파쇄하였다(Fig. 4).

본 연구는 연마재 워터젯을 활용해 In-DEBS 시험체의 손상 없이 콘크리트 플러그를 해체함으로써 터널 내 연마재 워터젯의 적용성을 평가하고 기존에 개발된 절삭 모델을 실험적으로 검증하며 보완하는 것이 목표이다. 연마재 워터젯 성능과 운영 중 소음, 습도를 측정하여 터널 내 연마재 워터젯을 이용한 콘크리트 절삭의 적용성을 검토하였다. 또한 선행 연구에서 얻은 연마재 워터젯의 최적 조건으로 처분터널 내에서 콘크리트 플러그를 절삭하였으며, 유량, 연마재 투입량, 이격거리(Standoff distance, SOD), 그리고 반복 절삭 여부에 따라 절삭 성능을 평가하였다. 측정된 절삭결과는 선행연구에서 제안된 절삭량 예측모델과 변수별로 비교하였으며 오차의 원인을 분석하였다. 예측모델의 이론값과 측정값은 비교되어 효율상수를 구하는 바탕이 될 것으로 기대되며, 분석된 오차의 원인은 추후 예측모델 개선에 활용될 것이다.

2. 이론적 배경

2.1 연마재의 가속 특성

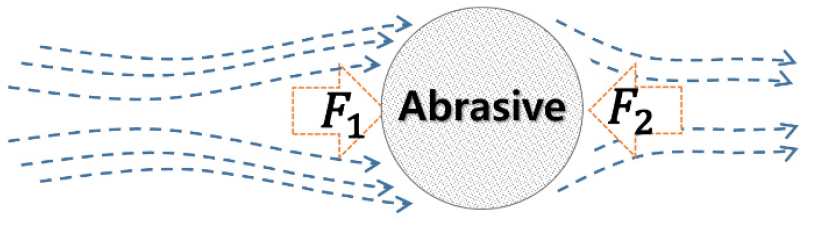

고속의 수류에 의해 가속된 연마재는 외부 가속력(external acceleration force, )과 이에 저항하는 항력(drag force, )이 작용된다(Fig. 5). 가속력은 유체가 연마재를 밀어내는 힘이며 유체의 운동량()으로부터, 연마재의 부피() 만큼의 공간에 해당하는 연마재-유체의 질량차이에 의해 발생한다. 연마재가 유선형 운동(streamlined motion)을 할 때 항력이 투영 영역()에 작용하며, 외부 가속력과 크기가 같다.

이때, 와 는 각각 연마재와 유체의 밀도, 와 는 각 시간에서 연마재와 유체의 속도, 는 항력계수(drag coefficient)이다. 이 관계를 시간에 따른 속도로 적분하고, 시간 0 sec에서 가속되지 않은 연마재 속도가 0 m/s이므로 적분상수를 계산하면 임의의 한 순간(t) 연마재의 속도는 다음과 같이 나타낼 수 있다(Cha et al., 2019).

여기서, 는 연마재가 가속되기 이전의 초기 유체의 속도, 는 유량, 는 연마재 투입량, 는 연마재 직경이다. 초기 유체의 운동량은 연마재와 유체 혼합물의 운동량으로 보존되기 때문에 시간 t만큼 감속된 유체의 속도는 다음과 같이 표현된다(Momber, 1998).

식 (3)은 유체가 연마재를 가속하며 운동량을 전달하여 감속되는 현상과, 연마재가 가속되어 혼합물이 종단속도(terminal velocity)에 이르는 과정을 잘 나타낸다.

2.2 유효 에너지와 절삭 모델

가속된 연마재 입자는 운동에너지를 가지며 연마재 입자가 재료를 제거하는 일(work)은 재료의 저항력의 함수로 나타낼 수 있다(Momber, 1998). 따라서 단일 연마재의 유효 절삭 에너지()는 재료의 저항에 따른 경도비()를 고려하여 다음과 같이 표현된다(Zhu et al., 2009).

여기서, 와 는 각각 대상과 연마재의 경도로 Vickers hardness를 사용하였다(Cha et al., 2019).

연마재의 에너지가 재료 제거의 일로 변환될 때, 제거된 대상의 부피()는 입자의 에너지와 비례한다.

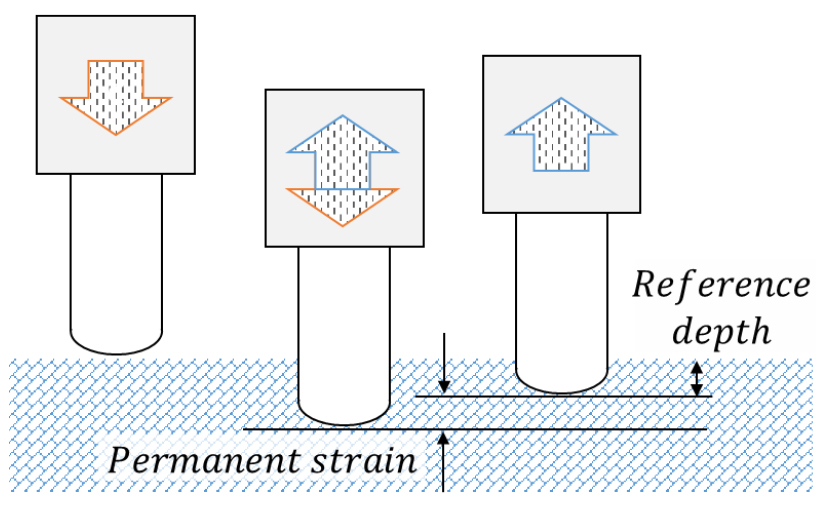

경도는 단위면적당 가해진 힘에 저항하며 영구적으로 변형된(units: kg/cm2) 성질이다. 분사된 연마재는 속도가 0이 될 때까지 재료에 힘을 가하는 일을 하며, 이때의 변형되며 제거된 재료의 폭(b/2; Fig. 1)과 깊이로 절삭 부피를 계산할 수 있다. 따라서 식 (5)는 절삭 부피와 식 (4)의 유효 절삭 에너지로부터 다음과 같이 나타낼 수 있다.

식 (6)으로부터 연마재의 재료 제거 부피()는 연마재와 대상 물성의 함수로 표현되며, 식 (2)에서의 연마재의 속도를 활용함으로써 유체와 시스템 운영 조건까지 고려할 수 있다(Cha et al., 2019).

연마재 투입량(abrasive flow rate)는 단위시간당 투입된 연마재 총 질량이며, 입도()와 비중()으로부터 단일 연마재의 질량을 알 수 있기 때문에, 단위시간당 충돌하는 연마재 입자의 개수()를 알 수 있다. 따라서 투입된 연마재 입자들에 의한 총 절삭 부피()는 다음과 같이 나타난다(Cha et al., 2021).

2.3 콘크리트의 강도와 경도 관계

콘크리트의 압축과 인장강도는 설계의 기준이 되는 핵심 물성이다. 콘크리트의 경도는 설계나 구조물 안전성 평가에 반영되지는 않으나, 반발경도 시험(rebound hardness test)은 압축강도를 추정하기 위해 사용된다(Kim et al., 2009). 슈미트해머 시험은 대표적인 반발경도 시험으로 간편한 장비의 비파괴 검사라는 높은 활용성에 비해 표면강도라는 한계와 측정 조건에 따라 강도 환산 값이 큰 차이를 보인다는 단점이 있다(Kim and Milstein, 1987; Igarashi et al., 1996). Fig. 6은 리바운드 해머를 통한 표면 경도측정의 개념도이다. 표면경도의 척도는 침투가 아닌 반발이며 반발계수를 통해 표면경도와 압축 강도의 관계를 나타낼 수 있다(Szilagyi et al., 2015). 반발경도 시험은 경도에 의한 해머의 리바운드라는 점에서 재료의 경도에 따라 절삭량이 결정되는 식 (5)와 원리가 유사하다. 절삭모델 개념에서 연마재는 반발경도 시험의 해머와 마찬가지로 속도가 0이 되는 지점까지 운동하며, 이후 재료의 저항에 의해 반발되어 모든 영향이 배제된다(Cha et al., 2019). 본 연구에서는 콘크리트 혼합기술과 양생시간의 영향에 대한 실험적 연구로부터 제안된, 콘크리트 압축강도()와 경도 관계의 경험식을 사용해 경도를 추정하였다(Winslow, 1984; Jung et al., 1994; Momber, 2014).

3. 현장적용 계획 및 결과

3.1 현장적용 계획

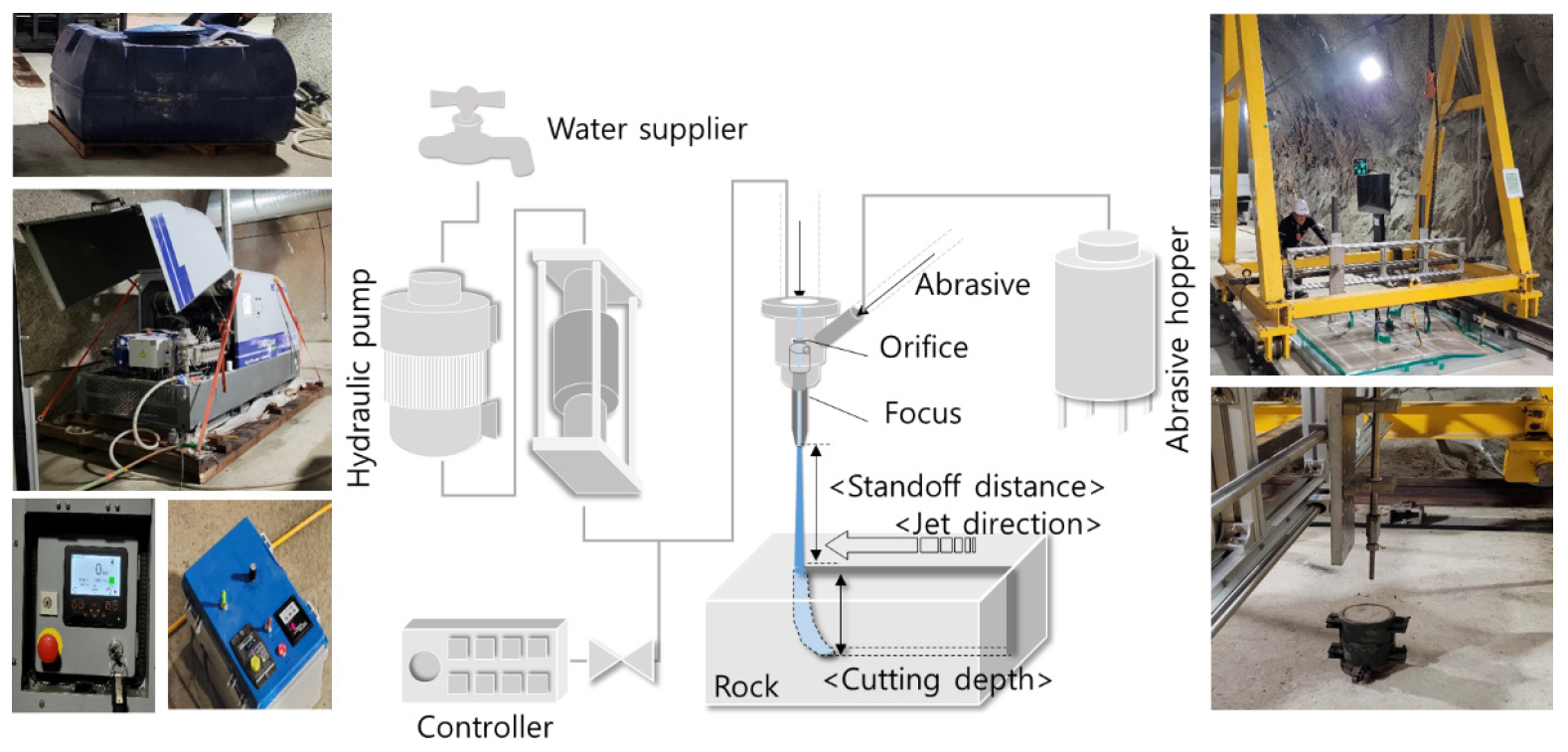

In-DEBS의 콘크리트 플러그 높이는 600 mm로 상부 400 mm까지 워터젯을 활용해 굴착하였고, 파쇄작업의 효율을 고려하여 상부 400 mm는 2회로 나누어 각각 200 mm씩 절삭하였다. 사용된 펌프는 독일 URACA사의 124.8 kW (167.4 HP) 플런저 펌프로 최대 340 MPa의 고압수를 분당 25 L로 생성할 수 있다. 급수는 KURT내부로 유입되는 지하수를 사용하였으며, 펌프와 워터젯 이동장치를 동시 조향하기 위해 유선 컨트롤러를 제작해 활용하였다. 이송장치는 분사로 인한 추력이 작용된 상태에서 최소 3 mm/s, 최대 17 mm/s의 속도로 워터젯 헤드를 이송할 수 있으며 레일형 크레인에 부착해 작업공간으로 이동 및 배치하였다(Fig. 7). Pyrope 타입의 인도산 석류석(garnet)이 연마재로 사용되었다. 경도는 7.5 (Moh’s scale)이며 Vickers scale로 환산하면 1,350 Hv이고, 석류석의 단위중량은 3.94 g/cm3으로 측정되었다(Table 1). In-DEBS 콘크리트 플러그를 설치한 당시 제작한 공시체의 압축강도는 24 MPa이며 식 (8)로부터 761.8 Hv의 경도가 계산되었다.

Table 1.

Abrasive properties used for concrete plug cutting

| Type | Hardness (Hv) | Weight density (g/cm3) | Mesh size | Component |

| Pyrope garnet | 1,350 | 3.94 | #30~40 | Mg3Al2(SiO4)3 |

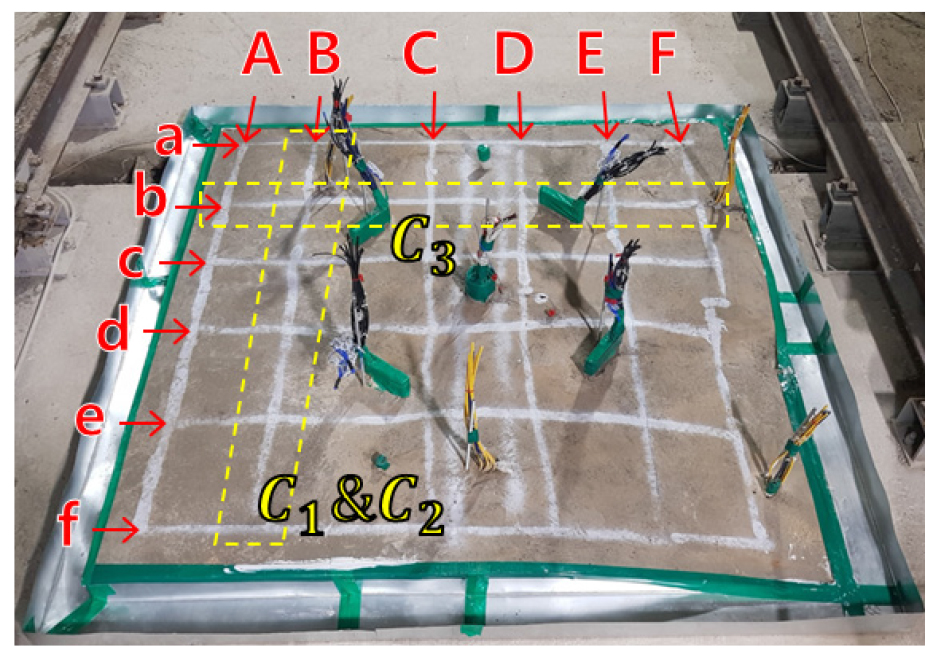

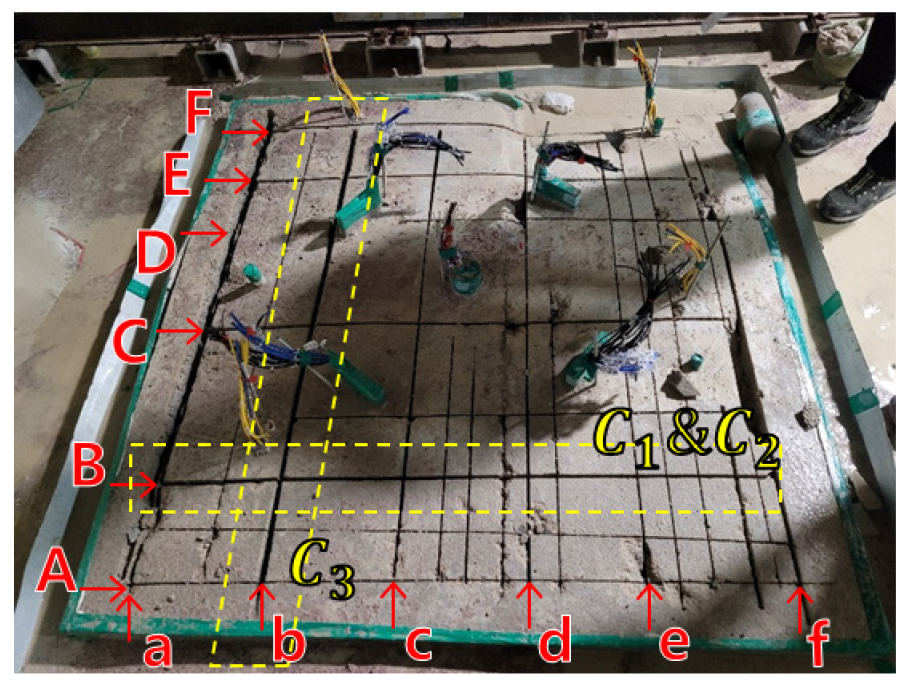

콘크리트 플러그 해체에는 물만을 사용하는 순수 워터젯(pure waterjet)과 연마재 워터젯을 사용하였으며, 본 논문에서는 연마재 워터젯을 사용한 절삭 결과를 다룬다. 절삭 경로는 덕트와 케이블을 회피하면서 인력 소할이 가능한 간격으로 설정하였다. 계획 절삭 경로를 행과 열을 대소문자로 구분하여 표기하였을 때, B열과 b행이 연마재 워터젯 절삭 대상이다(Fig. 8). B열과 b행에서 수행된 연마재 워터젯 절삭 결과는 반복횟수와 변인에 따라 구분하였다. B열은 1차 절삭 후(Case 1; C1), 2차 절삭(Case 2; C2)하였고, b행은 오리피스를 교체하여 상대적으로 낮은 유량에서 1회 절삭(Case 3; C3)하였으며 절삭 순서는 C1 - C2 - C3이다. 고압수는 300 MPa의 압력으로 설정하였고 각 경로의 유량(water flow rate)은 288 (C1&C2), 245 (C3) mL/s이다. 연마재의 투입량(abrasive flow rate)은 자연 흡입식의 경우 수류의 흐름으로 인한 Venturi-suction으로 결정되며(Nanduri et al., 2002), 본 연구에서는 연마재가 정상상태로 유입되도록 공압펌프를 사용하였다. 상대적으로 유량이 큰 B열(C1&C2)은 80 g/s, b행(C3)은 71 g/s로 측정되었다. 이송속도(traverse rate)는 에너지가 노출되는 시간에 대한 변수로 본 실험에서는 11.5 mm/s로 통일하였다. 이격거리(Standoff distance, SOD)는 젯이 분출되는 포커스(focus) 팁에서 절삭 대상까지의 거리로, 분사된 연마재의 감속과 분산에 따른 충돌면적 증가 및 절삭 깊이 감소에 가장 큰 영향을 미치는 인자이다(Ramulu and Arola, 1994). 본 현장적용에서는 콘크리트 플러그 표면의 높이가 불균질하여 일정 거리를 유지할 수 없어 각 경로의 최장 이격거리를 45 mm가 되도록 설정하였다. 위로 볼록한 형상의 플러그의 형상으로 인해 중심부에 가까울수록 이격거리가 가까웠고, B열은 최단 20 mm, 최장 45 mm, b행은 30 mm에서 45 mm의 이격거리를 보인다. 따라서, 이 실험의 주요 변수는 유량(C1-C3), 연마재 투입량(C1-C3), 반복절삭(C1-C2), 그리고 SOD이다(Table 2). 행과 열의 절삭경로가 교차되는 인근 4개 지점에서 절삭 깊이, 폭을 측정하였으며, 절삭 부피는 절삭 형상을 고려하여 계산하였다. C1과 C3의 경로가 겹치는 B-b점은 각 상대 경로를 피해 절삭 결과를 측정하였다. 또한, 워터젯 절삭 위치로부터 3 m 떨어진 지점에서 펌프의 공회전, 공중분사, 절삭 시 각각의 소음을 측정하여 시스템의 터널 내 적용성을 평가하였다.

Table 2.

Cutting cases and details of waterjet system operation

3.2 현장적용 결과

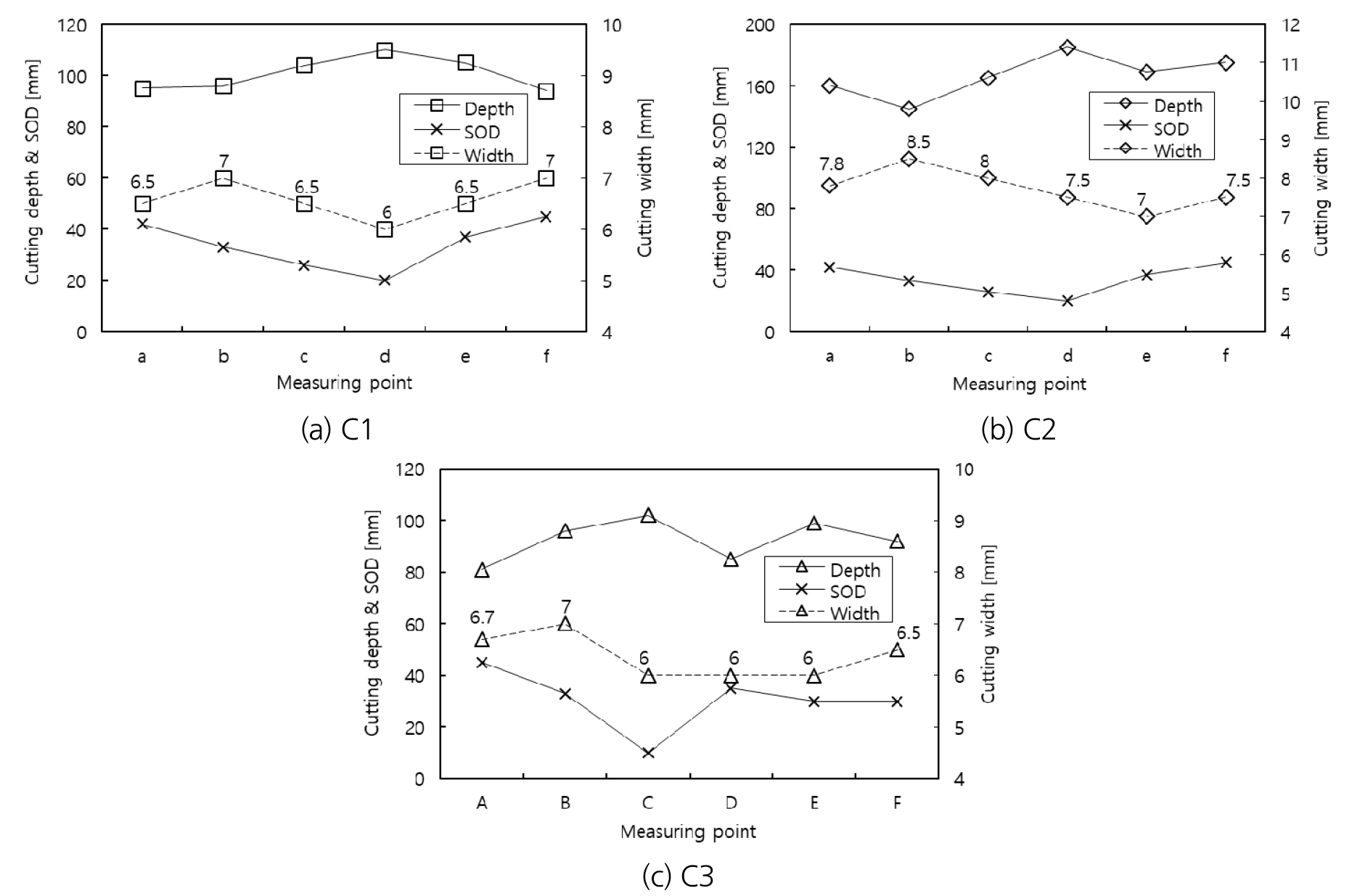

순수 워터젯과 연마재 워터젯으로 절삭된 콘크리트 플러그는 Fig. 9와 같다. 워터젯 공법이 절삭 경로를 제외한 주변부에 추가 응력을 가하지 않기 때문에 In-DEBS 시험체에 연결된 케이블과 덕트 손상 없이 절삭하였으며 절단면(Kerf)이 선명하게 관찰되었다. 연마재 워터젯을 사용한 B열과 b행 경로에서 순수 워터젯 절삭 결과(e.g., c, d, e, f행)보다 폭이 넓게 관찰된다. Fig. 10은 SOD에 따른 측정 위치 별 절삭 깊이, 폭을 보여준다. 콘크리트의 이방성과 연마재 워터젯 변수의 영향으로 각 측정점에서는 다른 결과를 보인다. 높은 SOD에서는 물-연마재 혼합물이 분산되어 절삭 폭이 증가하며, 에너지의 밀집이 낮아져 절삭 깊이가 감소한다. 따라서 콘크리트 플러그의 볼록한 형상으로 인해 중심부는 SOD가 작아 절삭 깊이가 보다 크며 폭은 작게 나타난다. 이러한 절삭성능-SOD의 관계는 모든 절삭 경로에서 유사하게 나타난다. 반복 절삭의 결과는 C1와 C2에서 나타나는데 C1에 비해 C2는 평균 165.4%의 절삭 깊이를 보인다. 절삭 성능이 반복 횟수의 배수로 나타나지 않는 이유는 선행 절삭으로 인해 SOD가 증가하며, 역삼각형 형태의 절삭 형태로 인해 연마재의 입사각이 감소하기 때문인 것으로 판단된다. 연마재 워터젯 성능은 입사각도에 큰 영향을 받으며 취성재료는 일반적으로 90도에서 최적 성능을 보인다(Momber and Kovacevic, 1997). C1의 최대, 최소 절삭 깊이가 14.5%의 차이를 보이는 반면, 워터젯 절삭 오차 요인의 누적으로 인해 반복 절삭에 의한 C2는 21.6%의 차이를 보인다. 절삭 오차요인으로는 선행 절삭 과정에서 수막 형성(Water film effect; Yong and Kovacevic, 1997), SOD 증가와 표면 절삭과 달리 좁은 절단면(Oh et al., 2021), jet lag (trail back; Gostimirovic et al., 2019), 그리고 반복절삭 방향(Ahmed et al., 2020)을 들 수 있을 것이다. Fig. 9에서 C2의 최소 깊이는 b-A점, 최대 깊이는 b-C점이며, 최소 및 최대 깊이 측정 지점은 각각 최대 SOD와 최소 SOD에서 나타났다. 절삭경로b가 B에 비해 표면 높이가 일정하지 못해 C2는 최대 및 최소 절삭 깊이가 20.6%를 차이를 보인다.

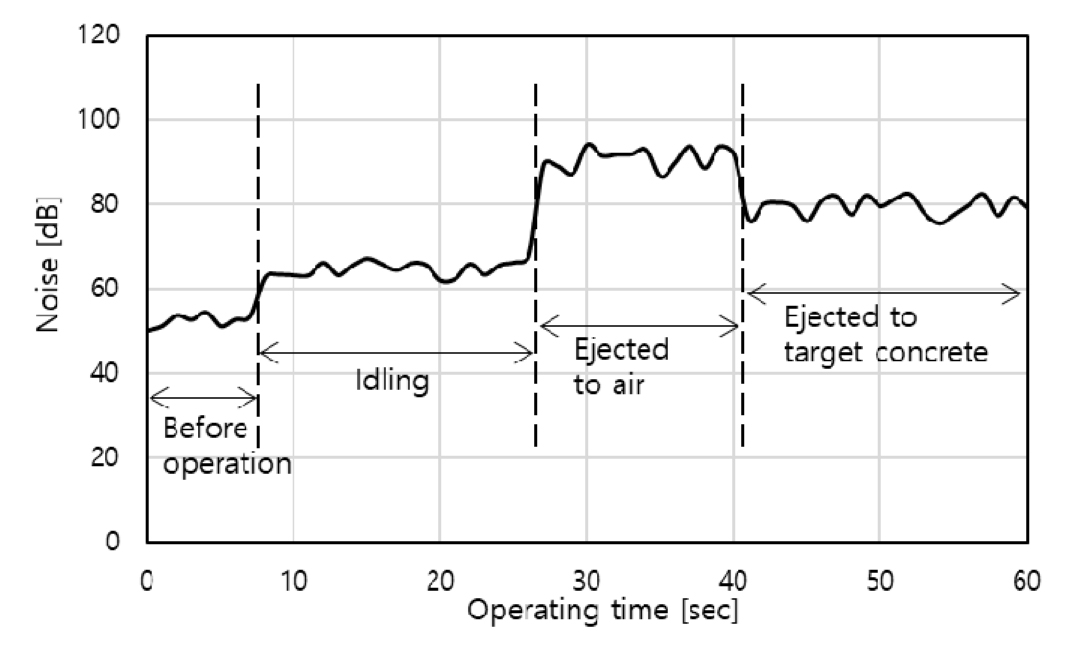

절삭 지점으로부터 3 m 거리에서 펌프 시동 전, 공회전, 공중 분사, 절삭의 네 단계에 걸쳐 소음을 측정하였다(Fig. 11). 펌프 시동 전 소음의 크기는 50~60 dB범위에 있으며 일상 소음 수준이다. 펌프 공회전시 평균 64.9 dB이며 ‘국내 생활소음 ‧ 진동의 규제기준’ 에 의거 공사장 소음 기준 이하다. 분사된 젯이 절삭 대상이 아닌 공중에 분사될 경우 90.5 dB이며 절삭 과정에서는 78.2 dB로 측정되었다. 공중 분사 시 소음이 보다 큰 이유는 연마재의 공기 중 급격한 속도 변화로 인해 초고주파 소음을 발생시키기 때문인 것으로 보인다(Hutt, 2004; Radvanská et al., 2009). 절삭 시 소음은 연마재의 반복적인 충돌음으로 공중 분사 시 소음과 성질이 다르며 연마재-콘크리트의 물성과 시스템 조건(e.g., 압력, 유량, 연마재 투입량, 이송속도, 포커스-오리피스 내경비)에 따라 다르게 나타난다(Hloch et al., 2007). 본 연구는 터널 내에서 수행되어 소음이 과다 발생했을 수 있으며, 실내 또는 실외 소음 기준을 적용할 수 없다. 동일한 시스템 구성으로 실외 수행 시 절삭 지점으로부터 5 m 거리에서 측정된 소음은 68.5 dB이다(Cha et al., 2020). 절삭 전의 KURT 내부는 19°C 항온이었으며, 워터젯 사용 전후 상대습도는 96~97%가 유지되었다.

4. 절삭예측모델 검증

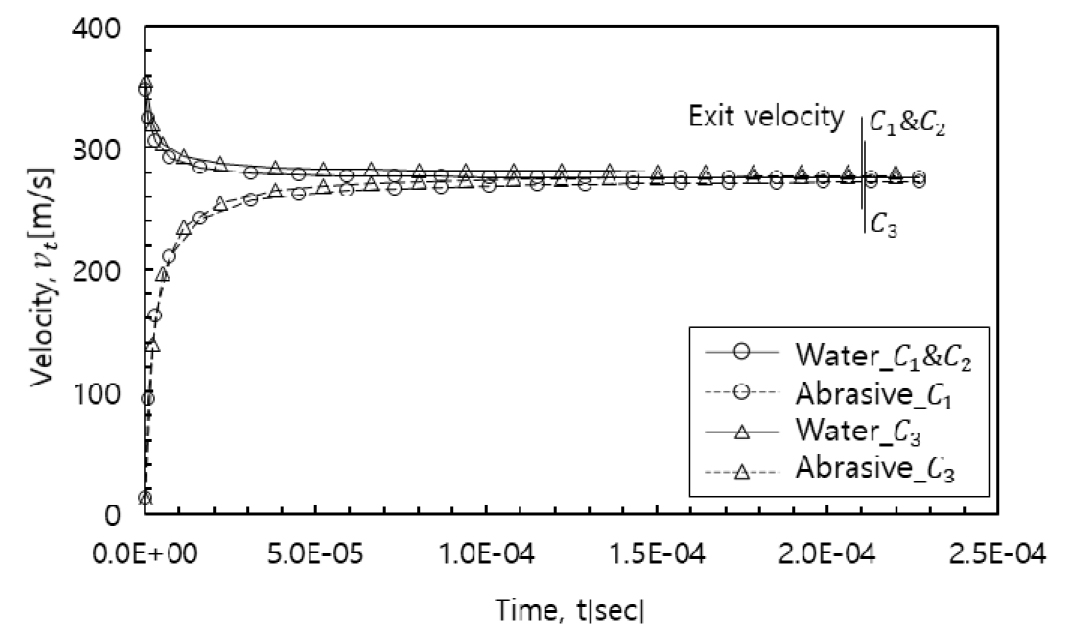

식 (2)와 식 (3)을 사용한 경우, C1&C2및 C3의 이론적인 연마재 가속은 Fig. 12와 같다. 유량은 C1&C2가 C3보다 15.0% 높으나, 유량의 증가에 따른 venturi-suction증가로 연마재 투입량이 11.3% 높다. 이 영향으로 인해 유량 차이에 비해 연마재의 가속 특성은 큰 차이를 보이지 않는다. C1&C2의 조건에서 연마재는 0.000211초 동안 가속되어 분출속도(exit velocity)는 271.9 m/s이며, C3의 조건에서 연마재는 0.000206초 동안 가속되며 276.9 m/s의 속도로 분출된다. C3의 조건에서 유량이 더 적으나, 운동량 보존법칙 내에서 연마재 투입량(i.e., 투입 질량)이 낮은 만큼 속도가 높게 나타난 것으로 해석된다. 계산 결과, 이론상 0.0004초에 분출속도의 99%가 확보되며 이후의 가속은 포커스 마모(Wearing), 혼합 시 연마재 간 간섭(Damping)으로 인한 에너지 손실이 발생하기 때문에 사용된 시스템에서는 포커스 길이가 보다 짧은 것이 유리한 것으로 판단된다.

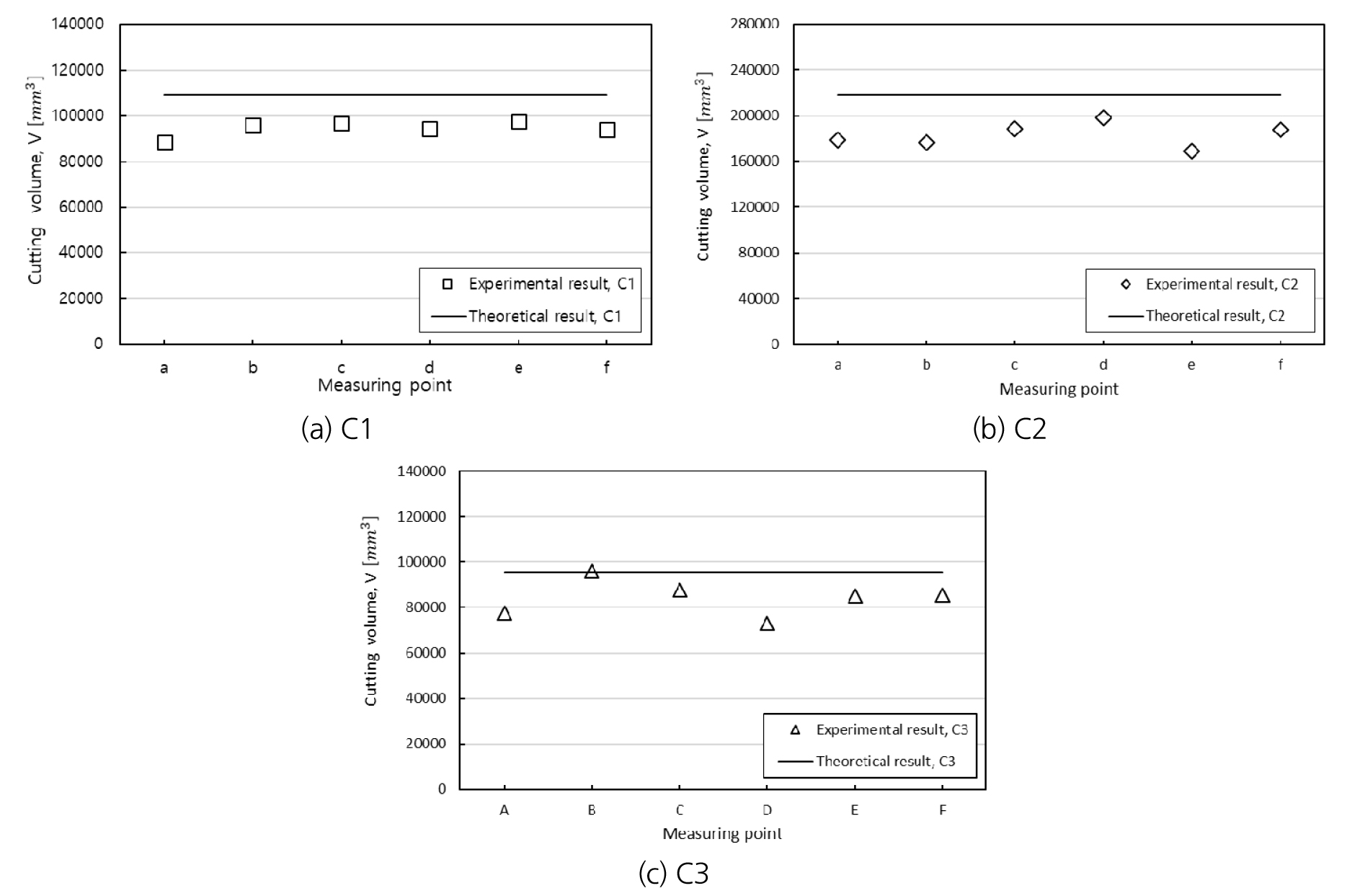

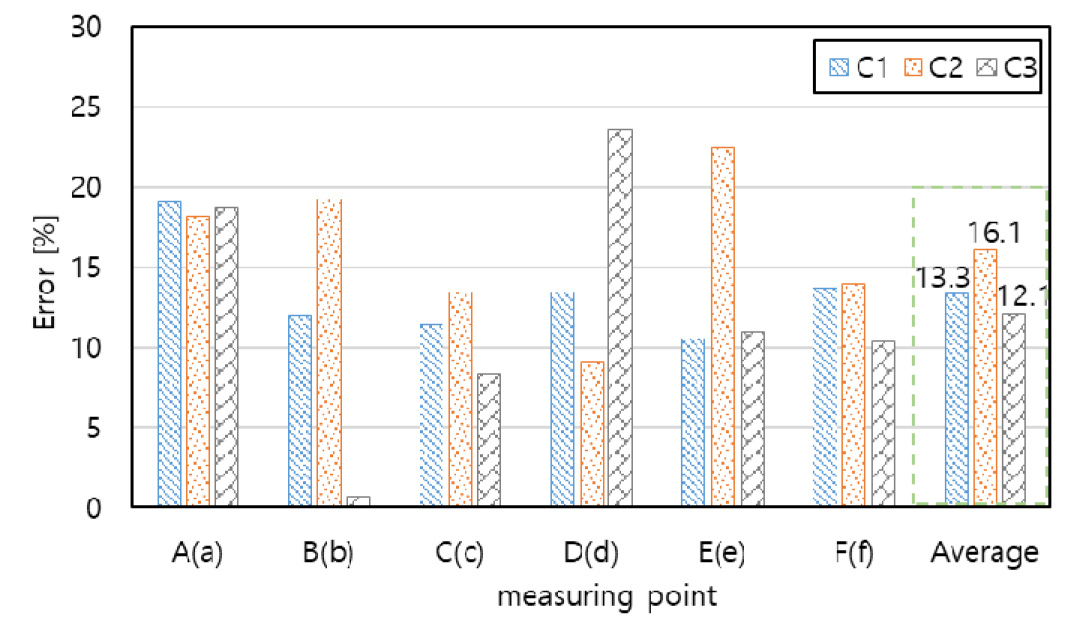

Fig. 13은 측정된 절삭 부피와 식 (8)에 의한 이론적 절삭 부피를 함께 나타낸다. 절삭 깊이와 폭은 SOD의 영향으로 절삭 값들이 큰 차이를 보였으나, 절삭 부피는 절삭 깊이가 낮은 경우 폭이 확보되는 만큼 큰 차이를 보이지 않았다. C1에서 측정된 절삭 부피들은 가장 큰 값과 작은 값이 9.5%의 차이를 보이며, 반복 절삭된 C2에서는 14%인 반면, C3에서는 24%의 차이를 보인다. 단 B행과 d열의 교차점(Fig. 13(c), measuring point B)은 선행 절삭(i.e., C1&C2)의 영향을 받는 만큼 과절삭이 예상되며, 교차점의 측정값을 제외하면 C3에서 최대-최소 측정값은 14%의 차이를 보인다. 반복절삭 시 차이가 증가한 것은 절삭깊이 분석에서 언급된 오차 요인의 누적으로 판단된다.

절삭 부피 측정값과 이론값의 차이를 Fig. 14에 나타내었다. 위로 볼록한 콘크리트 플러그 절삭 시 SOD가 작은 중심부에서 그 차이가 작은 경향이 있으나, 모든 값에서 나타나진 않는다(i.e., C2-measuring point e, C3-measuring point D). 또한C3의 B지점에서 측정값이 이론값과 매우 유사하나, 이 점은 C1&C2와 절삭 교차점으로 해석에 긍정적인 의미를 보장할 수 없다. 반복 절삭 시 일반적으로 측정값과 이론값의 차이가 증가한다. 이 연구 결과를 통해 24 MPa 강도의 콘크리트를 SOD 20~45 mm로 절삭 시, 경험적으로 절삭부피 모델(식 (8))의 85% 내외에서 측정값이 예상된다. 워터젯 시스템 변수의 오류 및 효율(Cha et al., 2019)과 잔류응력(Zhang et al., 2019), 다중 입자효과(Multi-particle effect; Kumar and Shukla, 2012) 등 이론값의 오차(Cha et al., 2019)로 인해 측정값이 이론값 보다 작게 나타났다. 또한 수직분사로 인해 분사위치에 기분사된 물이 고여 있었기 때문에, Submergence effect (Haghbin et al., 2015)로 인한 절삭량 감소가 예상된다. 절삭 이론 모델(식 (8))은 분사된 연마재가 충돌하기 직전의 속도에 의한 절삭량을 예측하며, SOD에 의한 연마재 감속이 고려되지 않지만 본 연구에서는 최소 SOD가 20 mm로 분사된 연마재의 감속과 과다 포커스 길이(Fig. 12)로 인한 가속 효율 저하가 발생한다. 또한 현장의 콘크리트 플러그에서 발견되지 않은 굵은 골재가 공시체에서 발견되는 등 공시체 강도에 대한 신뢰가 재검토되어야 하며 강도-경도 환산 시 오차도 무시할 수 없다. 단 SOD에 의한 절삭 영향이 뚜렷한 만큼, 결과를 활용한 SOD 영향을 분석하여 절삭 모델을 개선할 수 있을 것으로 기대된다.

5. 결 론

한국원자력연구원에서는 지하처분연구시설인 KURT 내에 심층처분의 공학적방벽 개발을 위한 In-DEBS 시험을 5년 간 수행하였으며, 2021년 8월을 끝으로 In-DEBS를 안전하게 해체하였다. In-DEBS 해체는 추후 계획된 현장시험인 K-COIN 설계 및 제작을 위한 기술의 확보를 위해 데이터 수집을 목적으로 한다. 해체에 있어 시험체의 교란과 손상을 방지해야 했기에 워터젯을 활용하는 기계적 굴착공법을 적용했으며, 그 과정에 있어 터널 내 워터젯의 적용성을 평가하고 기존에 제시된 절삭 모델의 실험적 검증을 수행하였다. 연마재 워터젯으로 콘크리트 플러그를 해체하였으며 유량, 연마재 투입량, 이격거리 조정과 반복절삭 여부를 고려하였다. 절삭 결과를 활용해 선행연구에서 제안된 절삭 예측 모델을 검증하는 한편, 소음을 측정하여 소음 규정과 비교, 활용성을 검토하였다. 예측모델과 측정값의 비교결과는 모델에 적합한 효율상수를 구하는데 활용될 것이며, 분석된 오차의 원인을 통해 추가적인 모델의 개선이 기대된다. 이에 대한 주요 연구결과는 다음과 같이 요약할 수 있다.

1. 연마재 워터젯의 가속과 절삭에 대한 기본 원리와 활용의 대상이 되는 소규모 지하연구시설(KURT) 및 In-DEBS를 소개하였으며, 이를 통해 터널 내 워터젯 기술의 적합성을 검토하였다. 워터젯은 친환경 기술인 동시에 진동을 발생시키지 않으며, 절삭 경로의 선택이 자유롭고 경로 주변에 추가적인 응력을 가하지 않아, 터널의 협소하고 밀폐된 공간에서 구조물 해체에 활용될 수 있음을 확인하였다.

2. 분사된 연마재는 공기 중에서 분산되며 감속을 통해 에너지가 손실되기 때문에 절삭 깊이와 폭은 SOD에 큰 영향을 받는다. 반복 절삭은 선행 절삭으로 인해 효율이 감소하며 SOD 증가, 연마재 입사각 감소, 절단면 마찰효과, 수막현상, 절삭 방향이 주요 원인으로 예상된다.

3. 펌프 공회전시 64.9 dB, 공중 중사시 90.5 dB, 절삭 분사시 78.2 dB의 소음이 측정되었으며 이는 소음규제기준을 상회하나, 절삭 지점에서 3 m 거리로 매우 근접했으며 터널 내에서 측정되어 소음이 과다 측정된 것으로 판단된다. 터널 내 물 분사에도 상대습도가 유지되었다.

4. 절삭 예측 모델이 벤치마크에서 5% 내외의 차이를 보였으나, 절삭모델을 통한 이론적 절삭 부피와 측정된 절삭 부피는 1회 절삭 시 평균 12~13%의 차이를, 2회 절삭 시 평균 16%의 차이를 보였다. 워터젯 시스템 변수의 오류 및 잔류응력, 다중 입자 효과, 수직분사로 인한 절삭위치의 수막이 오차에 영향을 준 요소로 판단된다. 특히, SOD가 작을수록 차이가 감소하는 경향을 보이며 이론적 모델에서 사용된 연마재의 속도가 분출 직후의 속도인 만큼 SOD에 의한 오차가 발생했을 것으로 예상된다.