1. 서 론

2. 중첩도에 따른 워터젯 절삭실험 방법

2.1 중첩도의 정의

2.2 워터젯 중첩실험을 위한 변수결정

2.3 암석시편 및 연마재의 준비

3. 실험 결과 및 분석

3.1 절삭 단면형상

3.2 Group A (중첩도 0~58%)의 절삭결과 분석

3.3 Group B (중첩도 67~100%)의 절삭결과 분석

4. 중첩도에 따른 절삭성능 및 절삭형상 논의

4.1 중첩도에 따른 절삭성능 비교

4.2 중첩도 따른 절삭형상 및 메커니즘

5. 결 론

1. 서 론

국내의 경우 지하시설물 및 터널을 시공하기 위해 주로 TBM 공법 및 발파공법을 적용하고 있다. TBM 공법의 경우, 효율적인 굴착이 가능하지만 소규모 현장 적용 시 경제성 확보가 어렵다. 발파공법의 경우, 발파소음과 발파진동으로 인해 도심지 적용 시 주변 지반의 안정성을 떨어뜨리고, 굴착공사 중 다양한 민원을 발생시킨다(Shin et al., 2009). 이와 같은 단점을 보완하기 위해 저진동 저비용 암반 굴착공법이 필요하다.

워터젯으로 자유면을 생성한 뒤 발파하는 굴착공법은 기존의 스무스 블라스팅(smooth blasting) 공법에 비해 발파진동을 약 49.3% 저감시킬 수 있는 것으로 보고되었다(Oh et al., 2013). 또한, 워터젯을 TBM 디스크 커터의 보조 굴착수단으로 활용하여 굴착효율을 높이는 연구가 수행되었다(Wang et al., 2020). 또한 노즐운용과 관련된 이송속도, 절삭 중첩횟수, 이격거리, 절삭각도에 따른 워터젯 암반절삭 굴착공법에 대한 연구가 수행되었다(Pierri et al., 2019). 해당연구에서 취성재료의 워터젯 절삭각도가 절삭깊이에 영향을 주는 것을 확인하였다.

기존의 워터젯을 이용한 암반 굴착은 절삭 계획선을 따라 자유면을 생성하는 연구가 주로 진행되었다(Oh et al., 2013; Kim and Song, 2015). 하지만 단일 노즐을 활용한 워터젯 선절삭(line cutting)은 충분한 절삭폭 생성에 한계를 가진다. 현재 워터젯을 활용한 금속재료 표면가공 분야에서는 워터젯의 중첩을 활용하는 연구가 수행되고 있다. Billingham et al. (2013)은 워터젯 중첩도별 티타늄 합금의 절삭깊이를 예측할 수 있는 모델을 제시하는 연구를 수행하였다. Park et al. (2016)은 연성재료에 대해 워터젯 절삭폭 중첩조건에서 절삭실험을 수행하였다. 해당연구에서 워터젯 중첩 시 깊은 절삭깊이 생성이 가능함을 확인하였다. 이와 같이 워터젯을 이용하여 연속적인 절삭공간 생성(또는 충분한 절삭폭 확보) 및 성능향상을 위해서는 워터젯 절삭폭의 중첩과정이 필수적이다.

그러나 기존의 연구는 연성재료의 절삭깊이 및 절삭표면 품질에 대해 중점적으로 연구되어, 취성재료인 암석에 대한 절삭폭 중첩도에 따른 절삭성능 및 형상에 대한 연구는 미비한 실정이다. 본 연구에서는 암반 절삭용 워터젯을 이용하여 노즐의 중첩도 및 이격거리에 따른 절삭성능 실험을 수행하고 그 결과를 절삭형상 관점에서 분석하였다. 또한 과도한 중첩으로 인한 과절삭(overcutting) 구간을 제시하고 절삭성능을 분석하여 워터젯을 이용한 암반 굴착 시 문제점을 최소화할 수 있도록 하였다. 해당연구는 워터젯 절삭폭 중첩과정을 활용하여 암반을 굴착할 시, 현장에서 최적화된 중첩도를 결정하기 위한 기초자료로 활용될 수 있을 것으로 기대된다.

2. 중첩도에 따른 워터젯 절삭실험 방법

2.1 중첩도의 정의

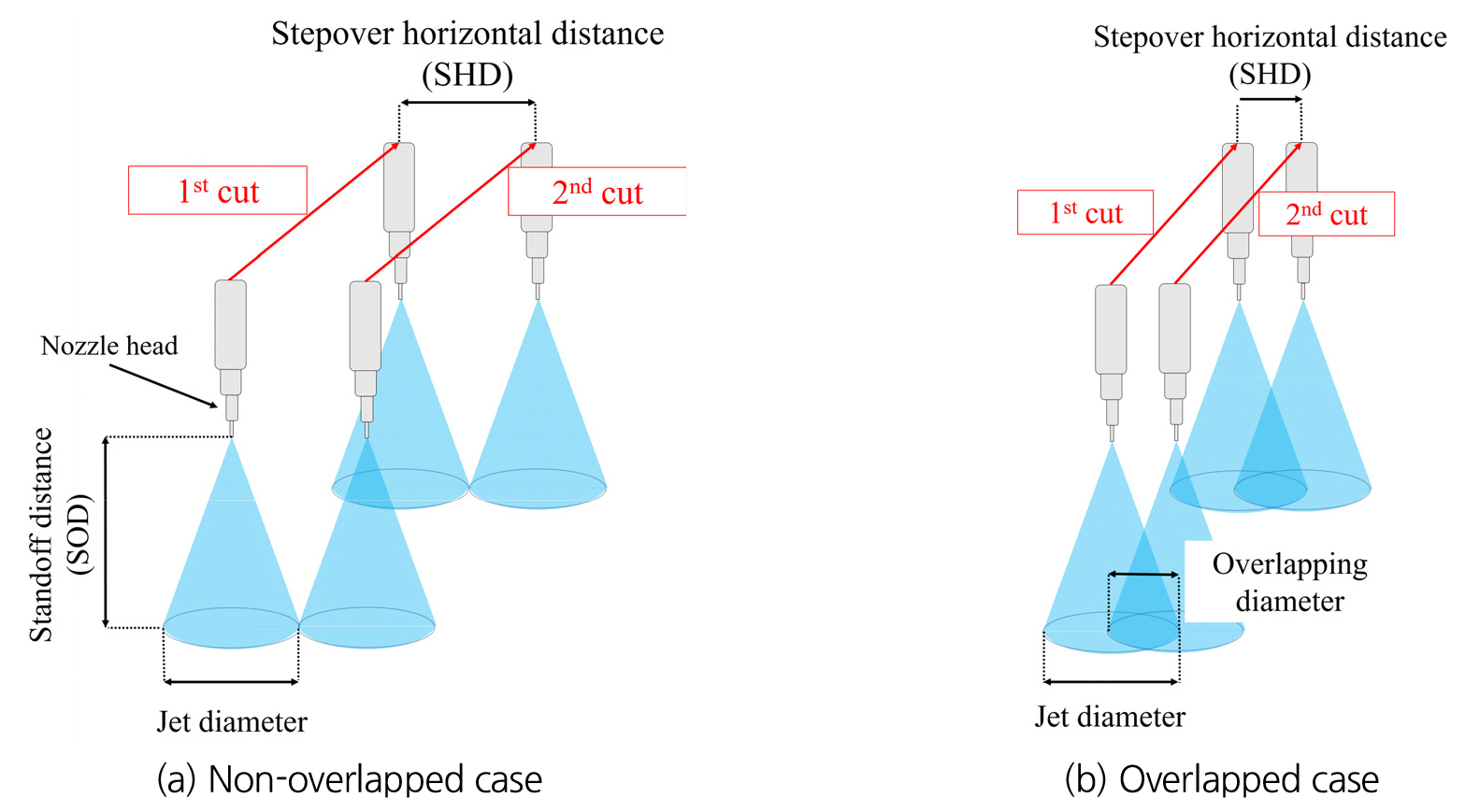

워터젯 1회 절삭 후 중첩하여 다음 절삭을 수행하기 위해, 노즐은 일정한 수평이격거리(stepover horizontal distance, SHD)만큼 이동되어야 한다. 워터젯이 대상표면에 분사되면, 젯 에너지 영향구역은 원형으로 고려할 수 있다. 해당 영향구역의 지름은 젯 지름(jet diameter)으로 정의된다. 젯 지름은 워터젯 시스템 변수(수압, 유량, 이송속도 등) 및 암석의 물리적 특성이 동일하다면, 포커싱 튜브(focusing tube)의 형상과 이격거리(standoff distance, SOD)에 의해 결정된다.

한방향으로 절삭 시 젯 지름은 절삭폭이 된다. 한번 절삭(1st cut) 후 수평이격거리만큼 이동하여 다음 절삭(2nd cut)을 수행하는 과정에서 겹쳐진 절삭면의 폭은 중첩 지름(overlapping diameter)으로 정의된다(Fig. 1).

중첩도(overlapping ratio, OVL)는 젯 지름과 중첩 지름의 비이며, 식 (1)과 같이 정의된다. 중첩 지름은 수평이격거리에 의해 결정된다. 만약 젯 지름에 비해 수평이격거리의 크기가 같거나 크면 절삭 단면은 중첩되지 않는다(Fig. 1(a)). 반면, 수평이격거리가 젯 지름보다 작으면 절삭 단면은 중첩되어 절삭된다(Fig. 1(b)).

2.2 워터젯 중첩실험을 위한 변수결정

워터젯 시스템은 수압생성부, 연마재 혼합부, 물 공급부, 노즐부 및 고압파이프로 이루어져 있다. 워터젯 중첩실험을 위한 워터젯 펌프는 50HP의 동력을 가지며, 최대 수압 412 MPa, 최대유량 6 L/min을 생성할 수 있다. 젯 지름(절삭폭)은 이격거리(SOD)가 클수록 증가하기 때문에 이격거리와 이외의 모든 워터젯 조건은 동일하게 설정하였다(Table 1). 워터젯 펌프에서 워터젯 수압은 320 MPa, 유량은 3 L/min (오리피스 직경 0.381 mm사용)로 결정하여 암반절삭 실험을 수행하였다. 절삭을 위한 노즐의 이송속도는 2 mm/s로 고정하였다.

Table 1.

Waterjet parameters for overlap cutting

워터젯은 젯 에너지 관련 인자(수압, 유량, 이송속도, 이격거리) 뿐만 아니라, 연마재와 관련된 인자(연마재 크기, 연마재 입자형상, 연마재 투입량)도 절삭성능에 상당한 영향을 미친다(Momber and Kovacevic, 2000; Oh et al., 2019). 특히 연마재를 투입하여 절삭할 경우가 연마재를 투입하지 않고 절삭할 때보다 월등히 높은 절삭성능을 가진다. 또한, 유량 부피의 약 10%에 해당하는 부피의 연마재가 투입될 때 최대 절삭성능을 발휘한다(Oh and Cho, 2016). 이를 고려하여 본 실험에서는 11 g/s을 연마재 투입량(부피비 약 9%)으로 결정하였다.

일반적으로 워터젯 노즐의 이격거리가 감소할수록 절삭성능은 증가한다. 이격거리 감소에 따른 절삭성능의 증가는, 워터젯의 영향반경이 절삭 대상에 집중되어 젯 에너지의 전달이 최대화되기 때문이다. 하지만 불균일한 표면의 암반에 밀착하여 절삭할 경우 충돌로 인해 노즐이 손상될 가능성이 매우 높다. 노즐 손상을 방지할 수 있는 이격거리를 200 mm와 300 mm로 설정하여 실험을 수행하였다.

이격거리가 증가할수록 젯 지름도 증가하기 때문에, 예비실험을 통해서 이격거리에 따른 젯 지름을 Table 2와 같이 확인하였다. 이격거리 200 mm에서의 젯 지름은 24 mm이고 이격거리 300 mm에서의 젯 지름은 30 mm이다. 각각의 이격거리에서 확인된 젯 지름을 기준으로 수평이격거리(SHD)에 따라 Table 2와 같이 중첩도(overlapping ratio)를 설정하였다.

Table 2.

Overlapping ratio by stepover horizontal distance

2.3 암석시편 및 연마재의 준비

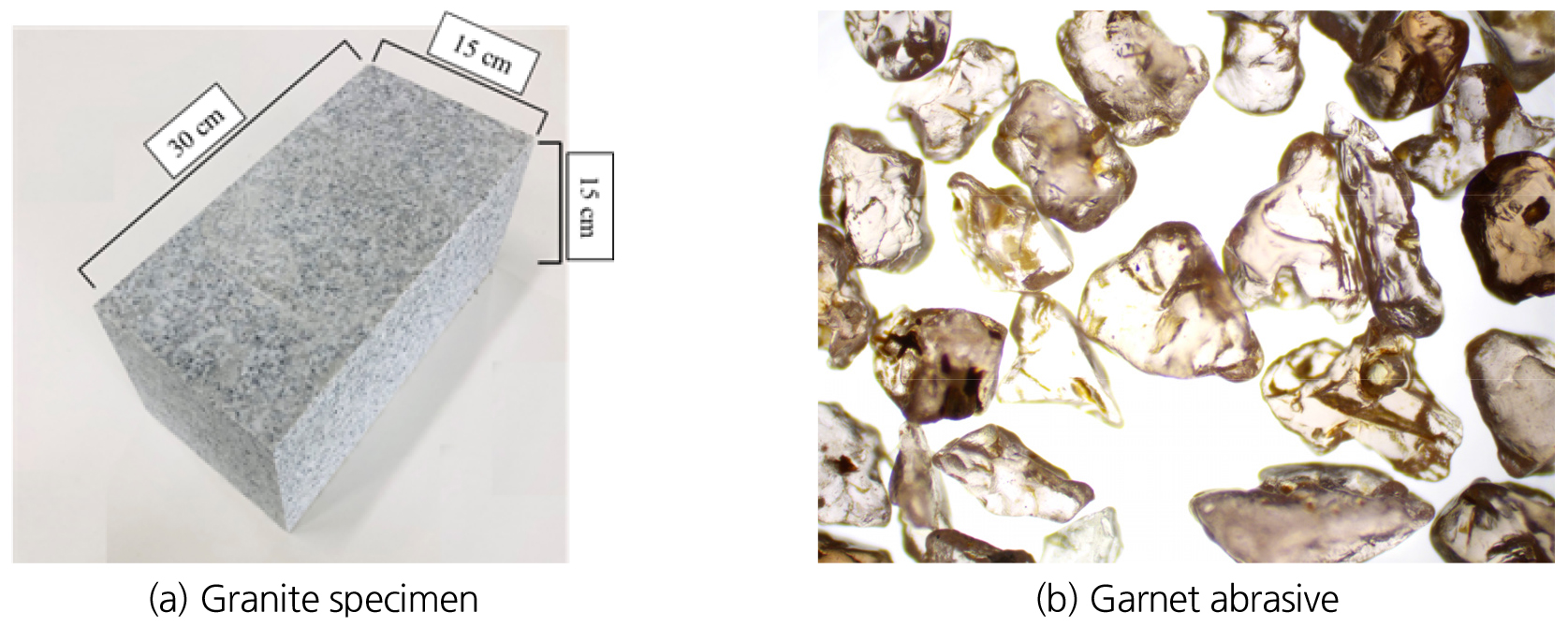

워터젯 절삭실험을 위해 사용된 시편은 화강암으로, 크기는 폭 150 mm, 높이 150 mm, 길이 300 mm의 블록 형태이다(Fig. 2(a)). 시편의 밀도는 약 26 kN/m3, 공극률 1% 미만, 일축압축강도는 200 ± 10 MPa로 매우 단단한 암석 시편이다. 연마재의 종류는 상용화된 석류석(garnet)으로, 자세한 물리적 특성은 Table 3과 같다.

Table 3.

Abrasive properties

| Property | Value |

| Mineral type | Pyrope garnet |

| Formula | Mg3Al2(SiO4)5 |

| Specific gravity [-] | 4.05 |

| Hardness (Mohs) | 8.0 |

연마재는 입자의 크기가 일정하지 않을 경우, 믹싱 챔버(mixing chamber) 내에서 에너지 손실이 일어나 절삭성능이 감소할 수 있다(Oh et al., 2019). 최고의 절삭성능으로 실험하기 위해, 석류석 연마재를 40 mesh (0.425 mm)~60 mesh (0.250 mm) 크기로 선별하여 실험에 사용하였다(Fig. 2(b)).

3. 실험 결과 및 분석

3.1 절삭 단면형상

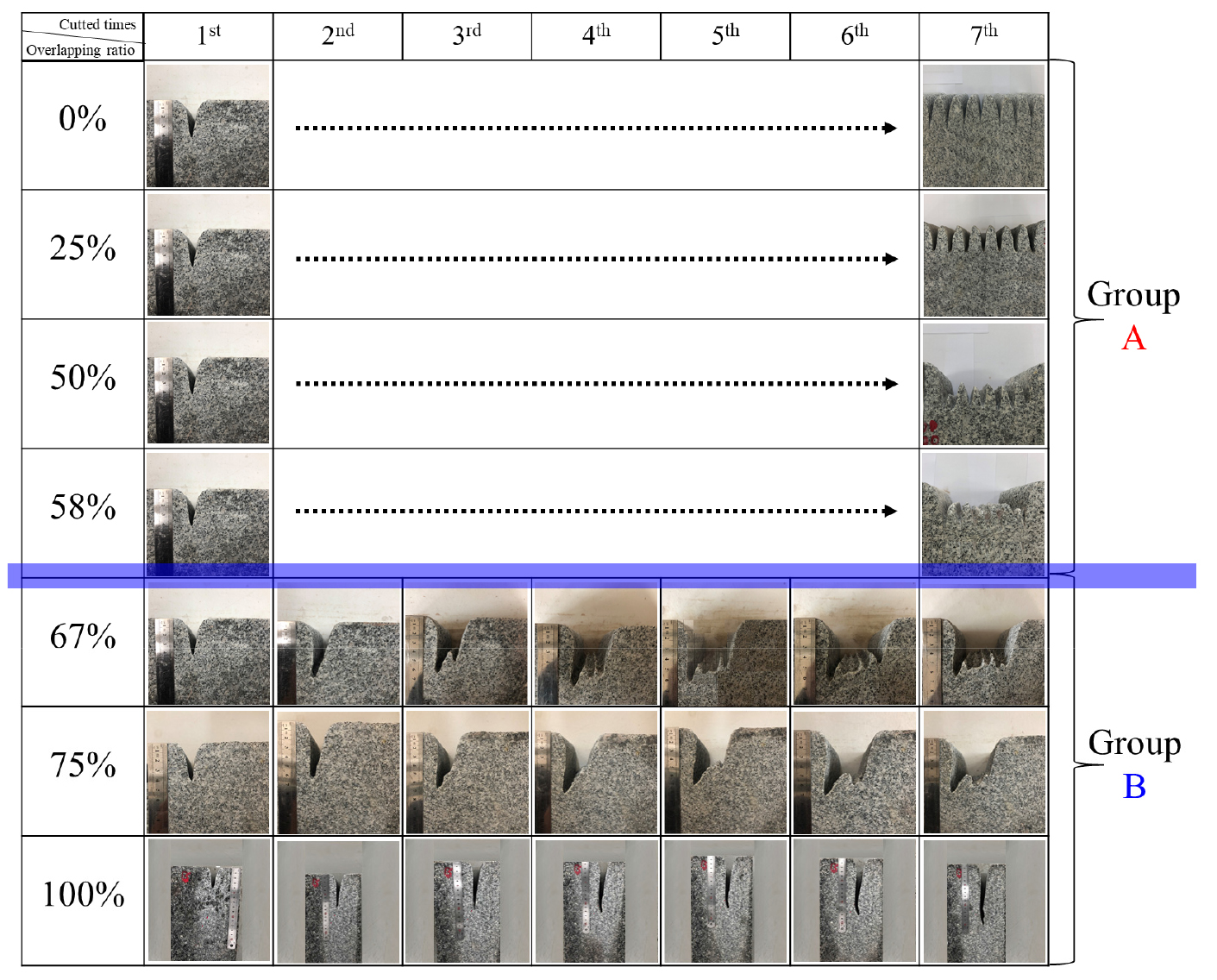

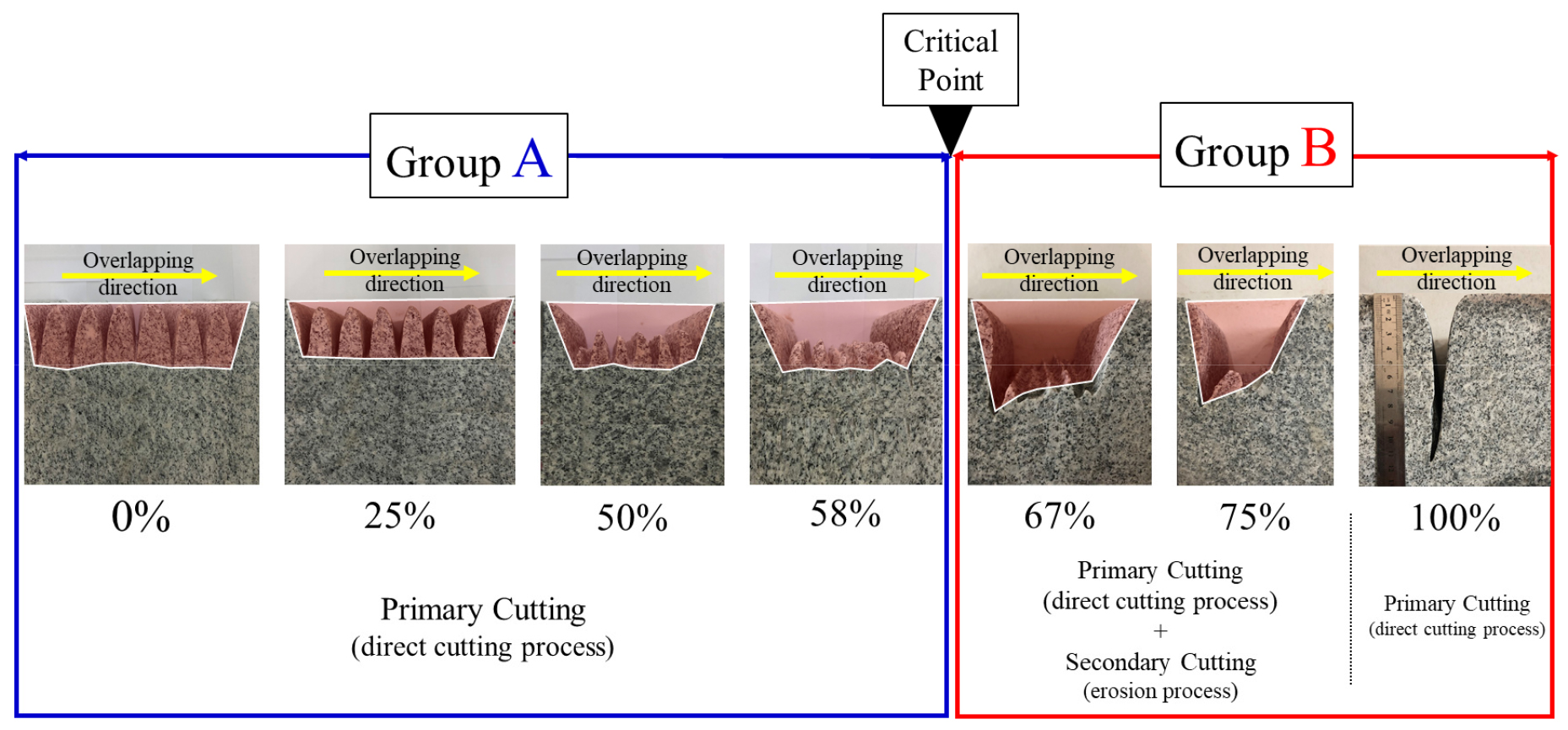

설정된 중첩도에 따라 총 7회의 중첩 절삭실험 후, 절삭 단면형상을 Fig. 3과 같이 정리하였다. 절삭 단면형상에 따라 Group A와 Group B 로 분류하였다. Group A는 중첩 절삭 시 이웃하는 선행 절삭형상의 최대깊이에 영향을 미치지 않고, 일정한 절삭형상이 반복적으로 형성되는 그룹이다. 실험결과 Group A의 절삭형상은 0~58%의 중첩도 구간에서 관찰되었다. 반면 Group B는 중첩 절삭 시 이웃한 선행 절삭형상에 추가적인 파쇄를 일으키는 그룹이다. 실험결과 Group B의 절삭형상은 67~100%의 중첩도 구간에서 관찰되었다.

Group A의 1회차 및 7회차 중첩 절삭 단면형상 분석 시 각각의 절삭깊이가 일정한 것을 확인할 수 있다. 하지만 Group B의 중첩도 67%와 75%의 1~7회차 중첩 절삭형상을 분석 시 절삭깊이가 일정하지 않은 것을 확인할 수 있다. Group B의 절삭 단면형상은 중첩으로 인해 발생하는 추가 파쇄가 이루어진다. 따라서 절삭깊이는 중첩되는 절삭횟수가 증가할수록 깊어지는 경향을 보인다. 중첩도 100%는 완전중첩(동일 위치에서 중첩절삭)을 의미하기 때문에, 중첩 절삭횟수 증가 시 절삭 단면형상은 비교적 일정하고 절삭깊이만 증가하는 결과를 보인다.

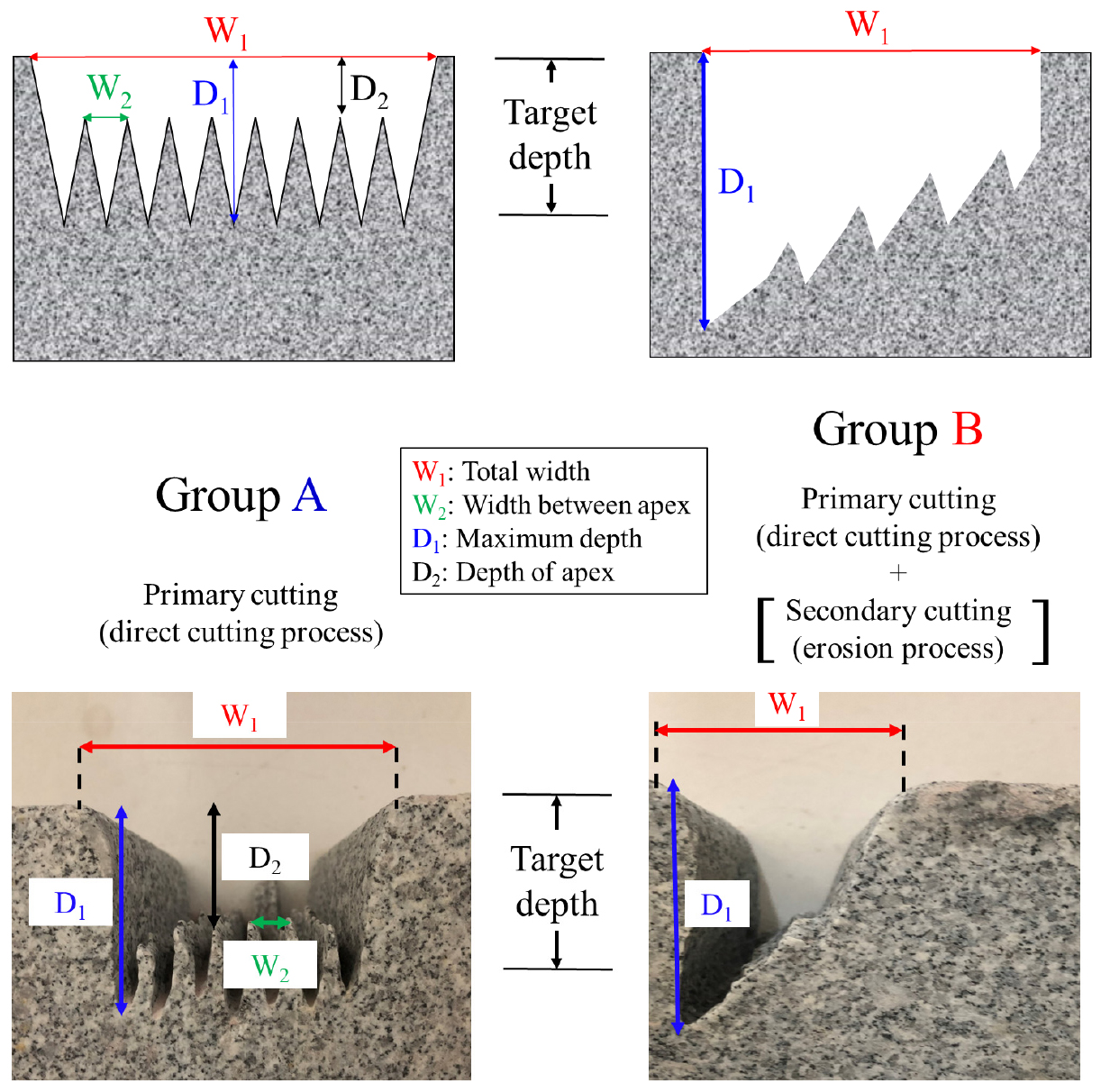

중첩에 의한 절삭 단면형상 및 성능을 분석하기 위해 생성된 두 종류의 절삭깊이(D1, D2)와 절삭폭(W1, W2)을 정의하였다(Fig. 4 참조). D1은 생성된 절삭 단면형상의 최대 절삭깊이로 정의한다. Group A의 경우 중첩 절삭수행 시 각각의 절삭깊이가 D1으로 정의되며 유사한 측정값을 보인다. Group A 조건에서는 다수의 유사한 절삭 단면형상이 생성되므로 D1을 모든 절삭 단면형상의 최대 절삭깊이의 평균값으로 정의하였다. Group B의 경우, 실험 과정에서 발생하는 중첩으로 인한 침식효과가 이웃한 선행 절삭형상에 영향을 주기 때문에 중첩 절삭실험 완료 후 최대 절삭깊이(D1)를 측정하였다.

한편 Group A의 절삭형태에서 중첩 절삭 후 요철로 남는 부분의 깊이를 유효깊이(D2)로 정의하였다. D2는 중첩 절삭과정에서 생성되는 연속적인 공간의 유효깊이로 고려할 수 있다. Group B에서는 요철의 절삭형태가 일정하지 않기 때문에 D2는 고려하지 않았다.

절삭폭의 경우 7회 중첩 절삭 후 생성되는 전체 절삭폭(W1)과 Group A형상에서만 관찰되는 일정한 요철 첨단 사이의 폭(W2)을 고려하였다(Fig. 4). Group B에서는 일정한 요철이 생성되지 않기 때문에 W2는 정의하지 않는다.

3.2 Group A (중첩도 0~58%)의 절삭결과 분석

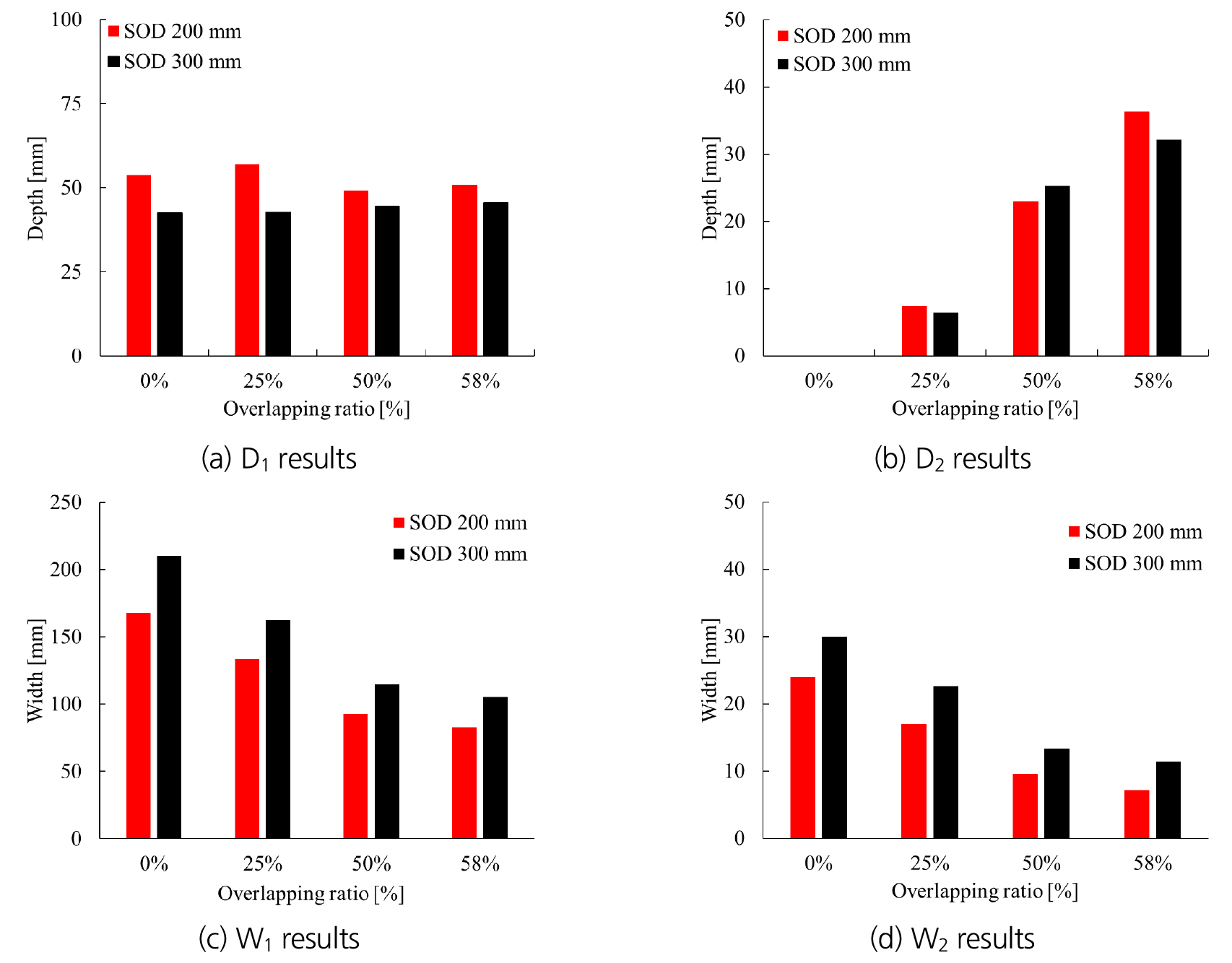

중첩도 0~58%의 실험케이스를 Group A로 묶어서 결과를 분석하였다. Fig. 5는 7번 중첩 절삭하여 생성된 절삭깊이 및 폭을 분석한 결과이다. Fig. 5(a)는 중첩도에 따른 최대 절삭깊이(D1)를 보여주는 결과이다. Group A조건에서는 중첩이 충분하지 않아 절삭 시 이웃한 단면형상에 영향을 미치지 않기 때문에 D1은 일정한 값을 보였다. 한편 동일한 중첩도에서 이격거리가 증가할수록 D1 은 감소하는 경향을 보였다. 또한, 이격거리 200 mm (D1 평균:52.7 mm)가 이격거리 300 mm (D1 평균: 43.9 mm)보다 평균 15% 깊게 절삭되었다. 이격거리 증가에 따른 절삭깊이의 감소는 공기저항 등에 의한 젯 에너지의 감쇄 때문으로 분석된다.

Fig. 5(b)는 중첩도에 따른 유효깊이(D2)를 보여주는 결과이다. 중첩도가 증가함에 따라 중첩되는 단면크기가 증가하기 때문에 D2 또한 증가함을 보였다. 중첩도 증가에 따른 D2의 증가율은 1.3 mm (중첩도 1%당)로 분석되었다. 한편 D2의 결과는 이격거리 변화와6 상관관계가 확인되지 않았다.

Fig. 5(c)는 중첩도에 따른 전체 절삭폭(W1)을 보여주는 결과이다. 중첩도가 증가함에 따라 W1이 감소하는 경향을 보였다. 이격거리 300 mm에서의 절삭폭은 이격거리 200 mm의 절삭폭보다 평균 24% 증가하였다. 이격거리가 증가할 시 시편에 분사되는 젯 지름도 증가하기 때문으로 분석된다.

Fig. 5(d)는 중첩도에 따른 요철 첨단 사이의 폭(W2) 결과를 보여준다. W2는 중첩도가 1% 증가할 때마다 이격거리와 무관하게 평균 0.3 mm씩 감소하는 것으로 분석되었다. 이격거리가 200 mm의 W2는 이격거리 300 mm의 W2에 비해 약 39% 감소하였다.

3.3 Group B (중첩도 67~100%)의 절삭결과 분석

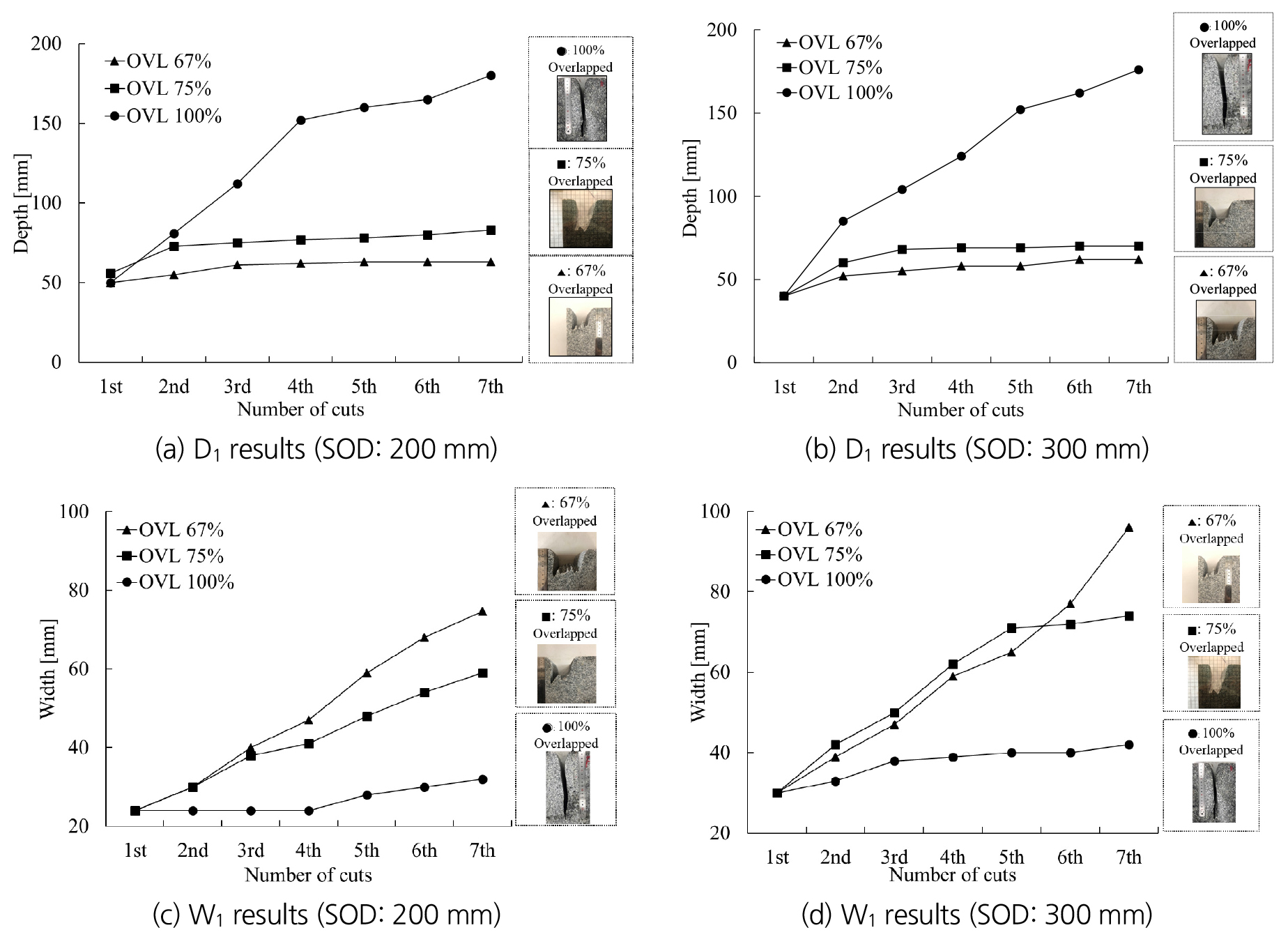

높은 중첩도(67~100%) 조건에서는 절삭과정에서 요철이 생성되지 않기 때문에 최대 절삭깊이(D1) 및 전체 절삭폭(W1)만 고려된다. Fig. 6(a)와 Fig. 6(b)는 각각 이격거리 200 mm, 300 mm에서 절삭횟수 별 최대 절삭깊이(D1) 결과를 보여준다. 절삭횟수가 증가할수록 D1은 증가하는 경향을 보인다. 이격거리(SOD) 200 mm에서의 D1 결과를 분석하면, 중첩도 67%와 75%에서 1~3회 절삭까지는 D1값이 증가하지만, 4회 이후의 절삭부터는 62 mm (중첩도 67%)와 78 mm (중첩도 75%)에 이르러 증가율이 둔화되었다(Fig. 6(a)). 이격거리 300 mm결과에서도, 중첩도 67%와 75%에서 1~3회 중첩 절삭 시 D1값이 증가하지만, 4회 이후의 절삭은 D1이 59 mm (중첩도 67%)와 69 mm (중첩도 75%)에 이르러 증가율이 둔화되었다(Fig. 6(b)). 이와 같은 최대 절삭깊이 증가는 높은 워터젯 중첩도로 인해 추가적인 침식효과가 발생하기 때문이다. Anwar et al. (2013)의 연구에서도 비슷한 침식효과를 관찰할 수 있었다.

Fig. 6(c)와 Fig. 6(d)는 각각 이격거리 200 mm, 300 mm에서 절삭횟수에 따른 전체 절삭폭(W1) 결과이다. 절삭횟수가 증가할수록 W1은 증가하는 경향을 보였다. Group B의 수평이격거리(SHD)는 중첩도 100%, 75%, 67% 순으로 증가한다(Table 2 참조). 수평이격거리가 클수록 노즐의 이동폭이 증가하므로 최종적으로 생성되는 W1은 중첩도 67%에서 가장 큰 값을 보인다.

이격거리 200 mm 조건에서, 중첩도 67%와 75%로 절삭실험 수행 시 W1는 수평이격거리에 비례하여 증가하는 결과를 보인다(Fig. 6(c)). 7회 중첩 절삭 후 중첩도 67%에서 W1은 75 mm이고, 중첩도 75%에서 W1은 59 mm로 확인되었다. 반면, 중첩도 100%의 수평이격거리는 0 mm이기 때문에 절삭횟수에 따른 W1의 변화가 미미하였다. Fig. 6(d)는 이격거리 300 mm에서의 W1결과이다. 이격거리 300 mm 와 이격거리200 mm의 W1 변화 양상은 매우 유사하다. 하지만 이격거리가 클수록 수평이격거리 또한 증가하기 때문에 이격거리 200 mm에 비해 이격거리 300 mm의 W1이 크게 측정되었다.

4. 중첩도에 따른 절삭성능 및 절삭형상 논의

4.1 중첩도에 따른 절삭성능 비교

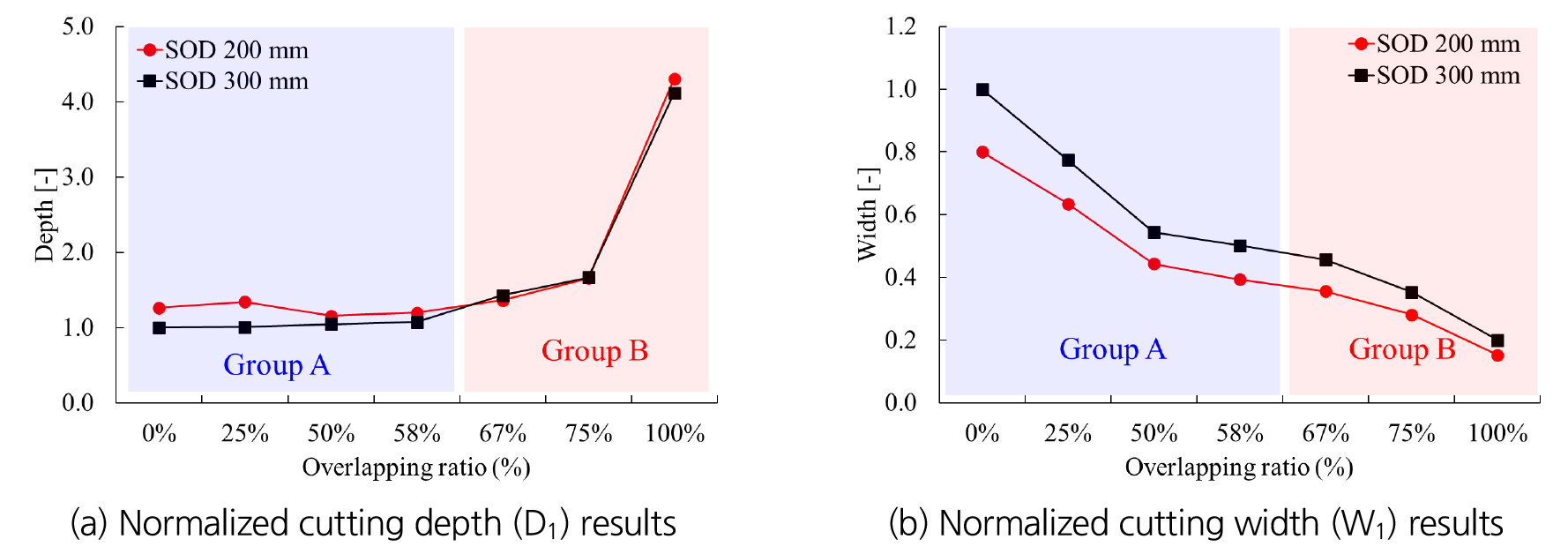

전체 중첩도(0~100%)에 따른 절삭성능을 비교하기 위해 최대 절삭깊이(D1), 전체 절삭폭(W1), 그리고 절삭부피를 정규화하여 비교하였다. 절삭성능의 정규화는 이격거리 300 mm 및 중첩도 0% 결과값을 기준으로 각 조건의 결과값을 나누어 정규화 하였다. Fig. 7(a)는 중첩도에 따른 절삭깊이를 정규화한 결과이다. Group B가 Group A보다 절삭깊이 효율이 높다. Group A에서는 중첩도가 낮아 추가 침식효과가 발생하지 않기 때문에 중첩도에 따른 최대 절삭깊이(D1) 변화가 미미하다. 하지만 Group B에서는 중첩으로 인한 침식효과로 중첩도 증가에 따라 최대 절삭깊이도 증가하는 경향을 보였다. 한편 이격거리 영향으로 이격거리 300 mm 조건 결과보다 이격거리 200 mm에서의 최대 절삭깊이(D1) 가 평균 20% 높은 결과를 보였다.

Fig. 7(b)는 중첩도에 따른 전체 절삭폭(W1)을 300 mm 이격거리 및 0% 중첩도 결과값으로 정규화한 그래프이다. 중첩도가 증가하면 W1은 감소했다. 중첩도가 증가할수록 수평이격거리(SHD)는 감소하기 때문에 W1이 감소하는 것으로 추정된다. 이격거리가 증가하면 젯 지름이 증가하기 때문에, 이격거리 300 mm의 절삭폭이 이격거리 200 mm의 절삭폭과 비교해 평균 11% 높은 성능을 보였다.

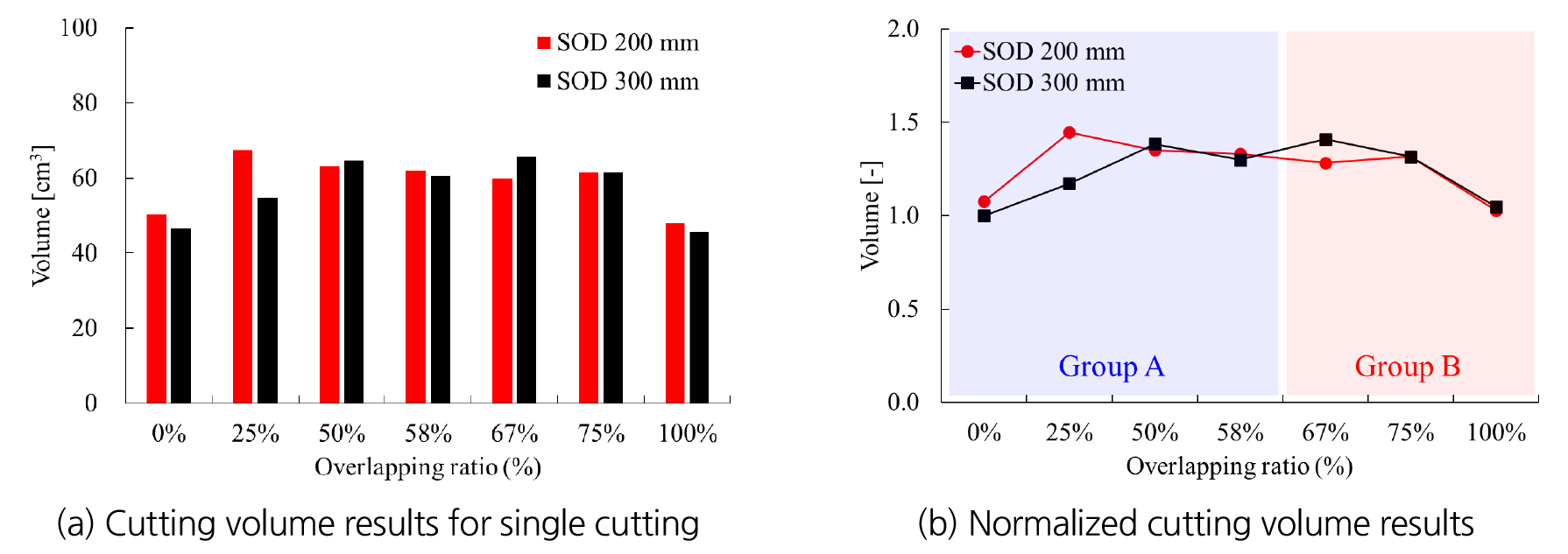

Fig. 8은 중첩도에 따른 150 mm 절삭길이에 대한 절삭(제거)부피 결과이다. Fig. 8(a)는 전체 절삭 부피를 절삭횟수로 나눈 1회 절삭 시 제거되는 절삭부피를 보여준다. Fig. 8(b)는 중첩도에 따른 부피비교를 위해 정규화한 그래프이다. 중첩도 0%와 100%의 절삭부피는 부분중첩(25~75%)구간에 비해 약 30% 낮은 결과를 보인다. 한편 부분중첩 구간에서는 모두 비슷한 절삭부피 값이 측정되었다. 이격거리에 따른 뚜렷한 절삭부피 변화는 없었다. 따라서 절삭부피 성능의 향상을 위해서는, 워터젯의 중첩도를 부분중첩 설계하는 것이 유리할 것으로 판단된다.

4.2 중첩도 따른 절삭형상 및 메커니즘

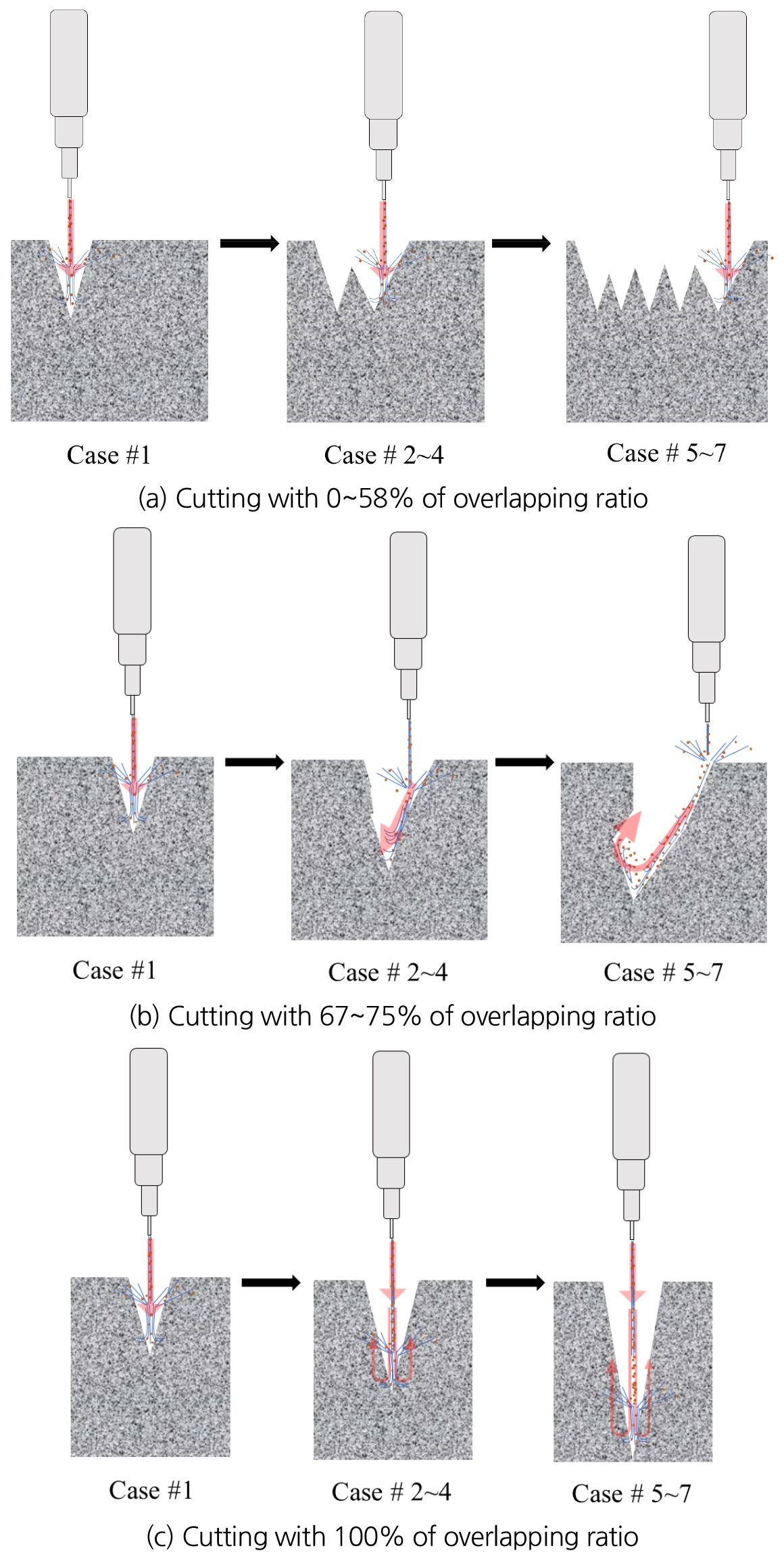

본 연구에서는 중첩도별 생성되는 시편의 절삭형상에 따라 Group A와 Group B로 분류하였다(Fig. 9). Group A는 중첩도가 충분하지 않아 워터젯에 의한 직접적인 1차 절삭(primary cutting, direct cutting process)만 발생하기 때문에 절삭형상이 규칙적이고 최대 절삭깊이가 일정한 경향을 보인다(Fig. 10(a)). 그러나 절삭과정에서 요철이 생성되어 연속적인 절삭단면을 생성하기 어렵다.

Group B는 과도한 중첩이 진행되어, 1차 절삭(primary cutting) 이후 2차 절삭(secondary cutting, erosion process)이 발생하여 추가적인 침식효과를 가진다. Fig. 10(b)는 중첩도 67% 및 75% 조건에서의 추가적인 침식효과 파쇄 메커니즘을 보여준다. 따라서 중첩도 67~75%에서는 Group B와 같은 절삭형상이 관찰된다(Fig. 9). 67~75% 중첩도 조건에서는 연속적인 공간생성은 가능하나, 추가 침식효과로 인하여 과절삭(overcutting)이 발생하였다. Anwar et al. (2013)의 연구에서도 1차 절삭 이후 시편 내부에 잔류하고 있는 물과 연마재 입자가 단면 경사를 따라 추가적인 침식현상을 발생시킴을 확인하였다. Group A와 Group B의 형상 구분을 결정 짓는 중첩도는 이격거리 및 노즐의 특성에 따라 달라 질 수 있으나, 본 연구 조건에서는 중첩도 58~67% 사이에 있을 것으로 분석된다.

한편, Group B의 중첩도 100%는 동일한 위치에서 반복적인 절삭이 일어나기 때문에 2차적인 침식효과는 미미하다. 따라서 절삭단면은 1차 절삭과정에 의해서만 생성되며, 절삭깊이는 최대로 측정되지만 절삭폭은 매우 좁게 형성된다(Fig. 10(c)).

5. 결 론

본 연구에서는 워터젯 절삭폭 중첩도에 따른 절삭형상을 확인하기 위해 중첩도에 따른 화강암 절삭 실험을 수행하고 그 결과를 Group A와 Group B로 구분하여 분석하였다. 또한, 워터젯 절삭폭 중첩도가 절삭성능에 미치는 영향을 절삭깊이, 절삭폭, 그리고 절삭부피로 나누어 분석하였다. 본 연구로부터 얻어진 주요 결론은 다음과 같다.

1. 중첩도에 따른 워터젯 암반제거 단면형상은 이격거리 및 노즐 조건에 따라 변화하지만, 본 연구에서는 연속적인 암반제거를 위한 최적 중첩도가 58~67% 사이 존재할 것으로 분석된다. 중첩도 58% 이하인 경우 침식효과로 인한 2차 절삭(secondary cutting)이 발생하지 않으며 절삭 시 불연속적인 단면형상이 형성된다. 반면 중첩도 67% 이상인 경우 과절삭(overcutting)이 발생된다.

2. Group A는 주로 워터젯에 의한 직접적인 1차 절삭(primary cutting)에 의해 암반이 절삭되기 때문에 제거형상이 규칙적이고 최대 절삭깊이(D1)가 일정하다. 유효깊이(D2)는 중첩도가 증가함에 따라 증가했다. 반면 전체 절삭폭(W1)은 중첩도가 증가함에 따라 감소한다.

3. Group B는 1차 절삭 외에 2차 절삭(secondary cutting)에 의한 추가적인 침식효과로 인하여, 1~3회의 중첩 절삭 시 최대 절삭깊이(D1)가 지속적으로 증가한다. 그러나 중첩 절삭횟수가 증가할수록 최대 절삭깊이(D1) 증가는 둔화된다. 전체 절삭폭(W1) 도 중첩도 증가에 따라 감소한다.

4. 중첩도간 절삭성능 비교 분석 시, 최대 절삭깊이는 Group B가 침식효과로 인하여 Group A보다 크게 측정된다. 반면 전체 절삭폭은 Group A가 수평이격거리(SHD)가 크기 때문에 Group B보다 더 큰 값을 가진다. 절삭부피 값은 중첩도 0%와 100% 조건이 부분중첩(25~75%)조건과 비교하여 약 30% 낮은 값으로 측정된다.

5. 동일 중첩도에서 이격거리가 증가할 경우 전체 절삭폭이 증가하고, 이격거리 증가에 따른 젯 에너지의 감쇄로 인해 최대 절삭깊이는 감소한다. 절삭부피의 경우 이격거리에 따른 영향이 미미하다.

6. 본 연구는 다수의 연마재 워터젯 노즐을 이용한 암반 굴착 시, 효율적 노즐설계 및 운용을 위한 최적 중첩도 기초자료로 활용될 수 있을 것으로 기대된다.