1. 서 론

2. 응집제 투입 시 슬러리 성능변화 분석

2.1 벤토나이트의 기본 특성과 응집제 적용에 따른 변화

2.2 시험 응집제 및 수행 시험

2.3 시험결과

3. 응집제 사용수 재사용 슬러리 성능 검토

3.1 시험수 조성 방법

3.2 응집제 사용수 재사용 슬러리 성능 시험 결과

4. 결 론

1. 서 론

이수식 TBM은 버력 운반, 막장압 유지 등 주요 공정에 슬러리를 사용하기 때문에 슬러리의 적절한 품질 관리가 매우 중요하다. 슬러리는 몬모릴로나이트 성분의 점토인 벤토나이트 현탁액으로 이루어져 있으며 벤토나이트는 물과 만나면 팽창하는 성질을 보이기 때문에 해당 성질을 이용하여 슬러리 월 등의 토목 기초공사, 그라우팅, 원전에서의 사용후 핵연료 처분시설 등 다양한 분야에 널리 사용되며 이수식 TBM에서는 지반 굴착 시 막장면에 불투수성의 막을 형성하여 막장의 붕괴를 방지하며 적절한 밀도를 이용해 굴착토를 유체로 수송하는 역할을 한다(Roh et al., 2012; Duhme and Tatzki, 2015).

벤토나이트는 전기적 특성에 의해 주변 이온에 따라 그 성질이 변할 수 있으며, 대표적으로 해수에 포함된 염분은 벤토나이트의 팽창률 등 주요 특성을 저해시키는 것으로 알려져 있다(Kim et al., 2017; Ryu et al., 2019). 이와 같은 원리로 TBM 운영 시 슬러리에 투입되는 첨가제도 화학적으로 슬러리의 특성을 변화시킬 수 있다. 첨가제는 슬러리 관리 기준을 만족시키기 위해 슬러리 성능 강화의 목적으로도 투입되지만, 슬러리 처리 설비의 성능 향상을 위해 투입할 수도 있다. 이수식 TBM에서의 주요 사용 첨가제는 Table 1과 같다.

Table 1.

Slurry TBM additives

Table 1에서 다른 첨가제와 달리 응집제의 경우 그 역할은 슬러리 내 세립분을 최대한 많이 제거하는 것으로 일반적으로 슬러리의 팽창 성질을 이용하는 역할과는 반대에 위치하고 있다. 따라서 응집제를 사용한 후 여과된 여과수를 슬러리 조성수로 재사용하였을 때, 슬러리의 성능을 만족시킬 수 있는지 확인하여야 한다. 본 연구결과를 적용 예정인 ○○도로 현장에서는 하루에 약 300톤의 여과수가 발생하고 있으며 추가 불순물 제거 및 pH 조정 등을 위해 먼저 오폐수처리시설을 통해 처리한 후, 방류하거나 염도나 기타 이온농도 조절을 위해 상수도와 희석하여 재활용하고 있다.

본 연구에서는 대표적인 응집제인 PAC (poly aluminum chloride) 등을 이용하여 응집제 투입 시의 슬러리 성능 변화를 파악하고, 벤토나이트의 전기적 특성에 기반한 성능변화 원인을 분석한 후, 사용수로 재조성된 슬러리의 성능변화를 파악하여 응집제 사용수에 대한 재활용 가능성을 고찰하였다.

2. 응집제 투입 시 슬러리 성능변화 분석

2.1 벤토나이트의 기본 특성과 응집제 적용에 따른 변화

2.1.1 벤토나이트의 성분 및 팽윤성

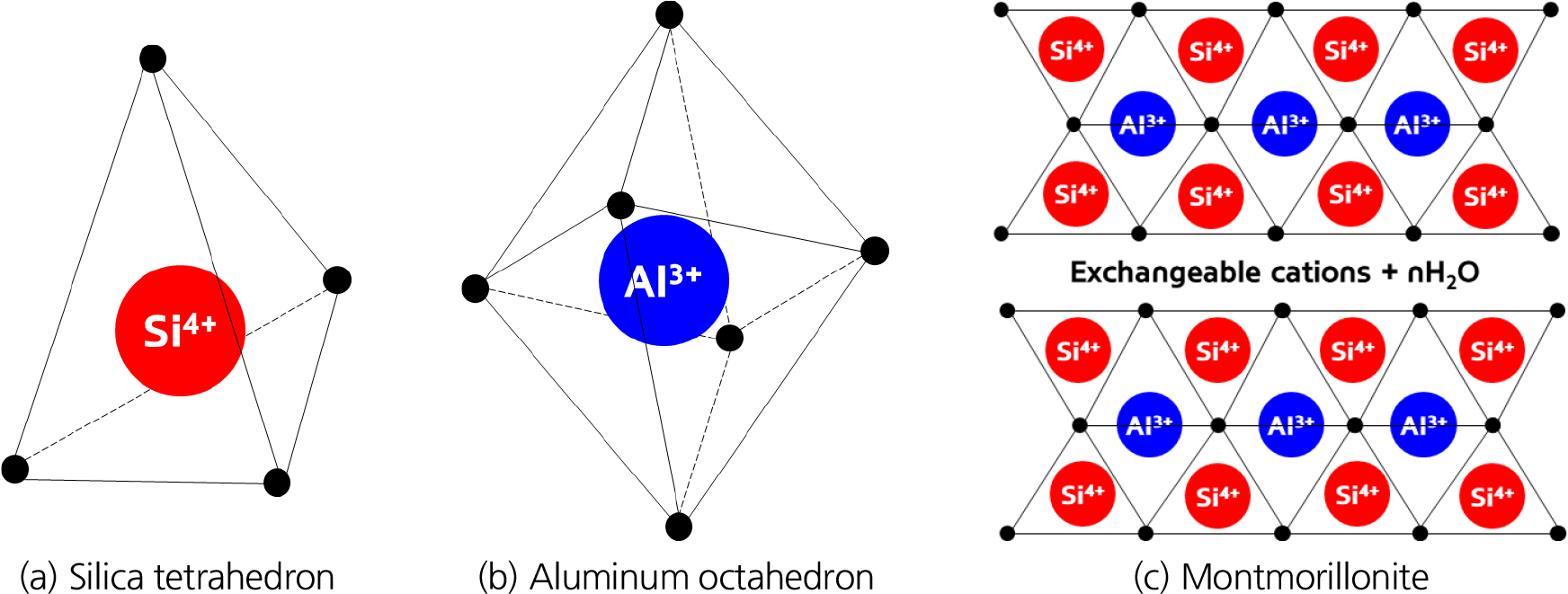

벤토나이트에 주로 함유된 점토인 몬모릴로나이트는 Fig. 1과 같은 실리카 사면체와 알루미늄 팔면체가 산소 또는 수산기를 공유하며 2:1로 결합된 구조이다. 주로 8면체에서의 알루미늄 원자(Al3+)가 Mg2+나 Fe2+로 치환되어 전기적으로 음성을 띄게 된다. 이와 같이 음전하를 띄는 2:1 층 구조 사이에 Na+, Ca2+ 등의 양이온들이나 물 등의 유기물이 정전기적 인력에 의해 결합되어 벤토나이트를 형성하게 된다.

여기서 몬모릴로나이트의 층 사이에 결합된 양이온이 나트륨 이온인 경우 Na-벤토나이트, 칼슘 이온인 경우 Ca-벤토나이트라 한다. 여기서 Na-벤토나이트는 물로 포화될 경우 원래 자기의 체적보다 약 12~15배로 팽창이 가능하고 자체 무게의 5배까지 물을 흡수할 수 있는 성질을 갖는다(Jeon et al., 2002).

벤토나이트의 가장 큰 공학적 성질은 팽윤성이며 팽윤의 순서는 결정팽윤(입자 표면에서의 팽윤), 삼투압에 의한 팽윤 순으로 이루어지게 된다. 먼저 물이 벤토나이트에 첨가되면 쌍극성을 띄는 물분자는 점토 입자 표면(층간)에 존재하는 양이온과 흡착하게 되고 물분자의 극성에 의해 더욱 많은 물 분자를 끌어당기게 된다. 흡착된 물분자에 의해 몬모릴로나이트 층의 간격이 이완되고 팽창하게 되며 면모 구조를 이루게 된다. 나아가 입자 내외부의 농도 차이로 삼투압 현상이 발생하여 더 많은 물분자가 내부층으로 이동하여 추가적인 팽윤이 발생하게 된다.

2.1.2 벤토나이트의 전기적 성질 및 구조

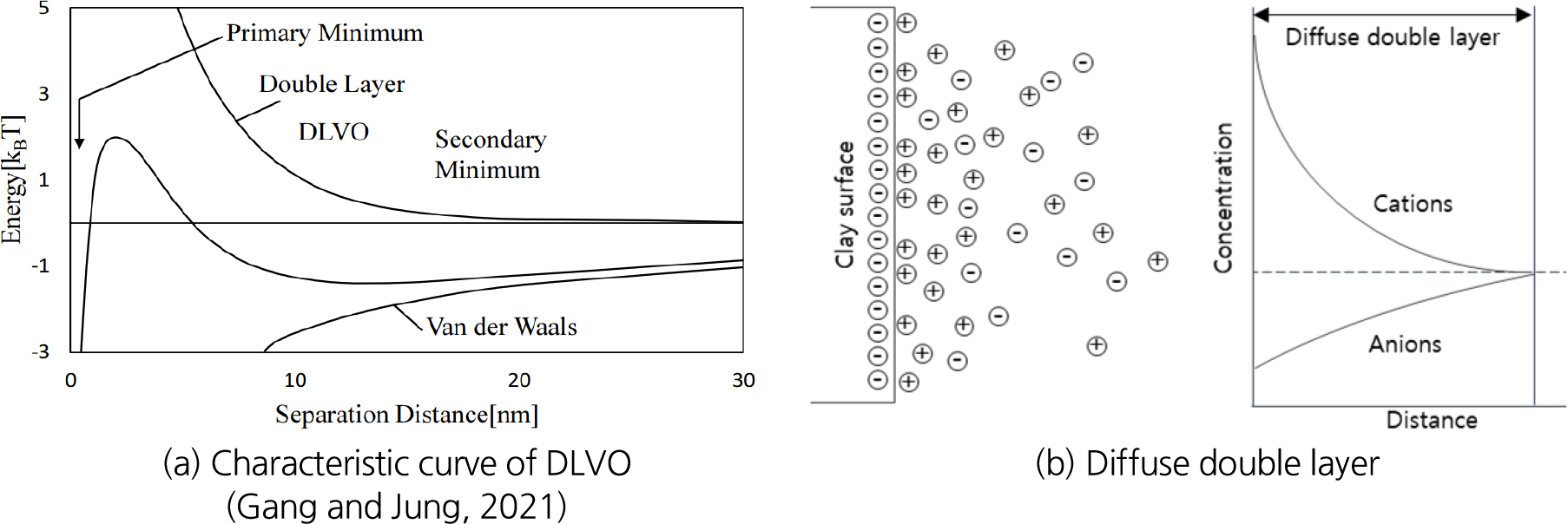

몬모릴로나이트는 Derjaguin, Landau, Verwey, and Overbeek (DLVO) 이론에 의해 입자 배열이 결정되는 특성을 나타내며 DLVO 이론은 Van der Walls 인력과 이중층(double layer)에 의한 반발력으로 정의된다(Fig. 2). 점토의 표면은 음성을 띄기 때문에 입자 표면에는 양이온이 흡착된다. 흙입자에서 멀어질수록 양이온은 감소되고, 음이온은 증가하여 어느 지점에서는 이들의 농도가 같아지는데, 표면에서 해당 지점까지의 거리를 확산 이중층(diffuse double layer)이라 한다. 점토에 흡착된 양이온의 양과 종류 등에 따라 확산 이중층의 두께가 결정되며, 확산 이중층의 끝 지점에서의 전위를 제타 포텐셜(zeta potential) 이라 명명하여 입자들의 정전기적 반발 정도를 나타낸다. 일반적으로 확산 이중층의 두께가 두꺼워지면 입자간의 반발력이 커지며 투수성이 낮은 이산구조를 나타내고, 반대로 두께가 얇아지면 상대적으로 입자간의 인력이 커져 면모구조를 나타내고 투수성이 커지게 된다.

2.1.3 벤토나이트의 성질 변화

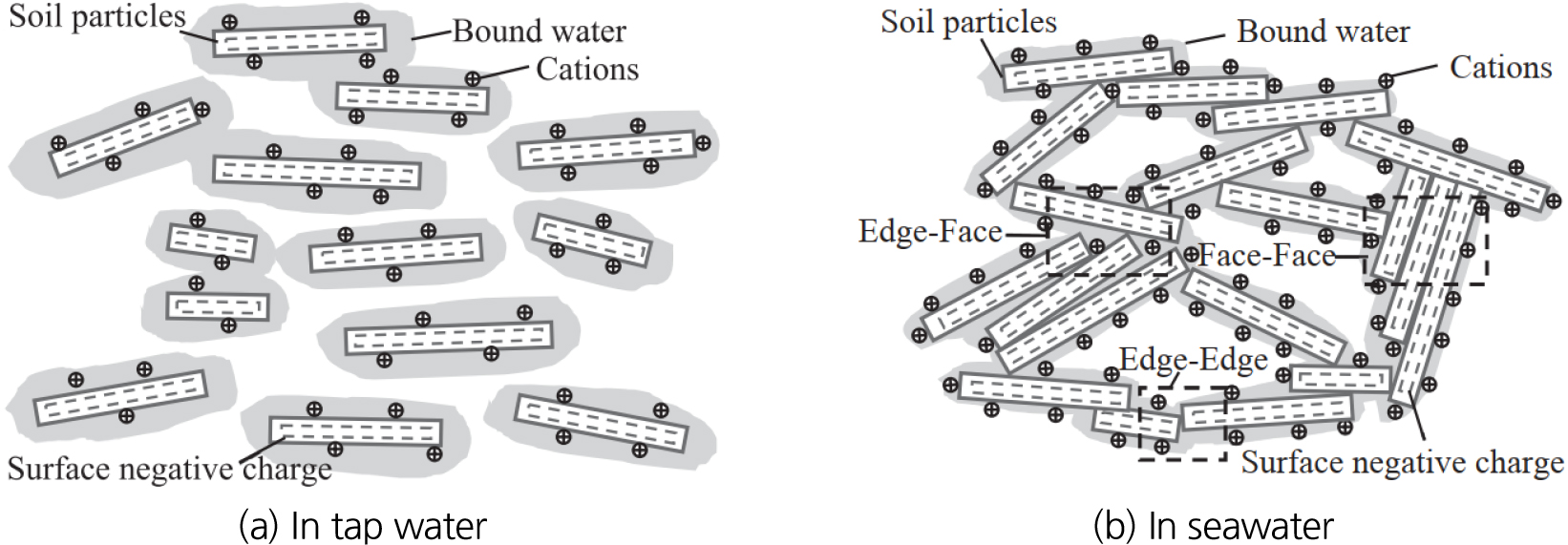

벤토나이트는 그 특유의 성질을 이용하여 지하 연속벽, TBM 터널, 각종 그라우팅 등 다양한 분야에서 사용되나, 많은 연구에서 해수 등의 다양한 이온을 함유하고 있는 물과 만날 경우 그 특성에 영향을 미치는 것으로 보고되었다(Jeong, 2011; Park and Lee, 2012; Park et al., 2012). 벤토나이트 용액에 해수와 같이 많은 양의 이온이 함유된 용액이 투입될 경우 점토입자 표면의 음극성을 중성화 시키므로 확산 이중층의 두께가 작아지고 제타포텐셜의 크기도 작아지게 된다(Fig. 3).

해수가 벤토나이트 용액에 끼치는 영향과 마찬가지로 PAC 역시 유사한 반응을 일으킨다고 볼 수 있다. PAC의 주 화학성분은 Aln(OH)mCl3n-m으로 양이온인 Al3+이 중심을 이룬다. 전하량이 큰 알루미늄 양이온으로 인해 입자 표면에 대한 강한 흡착력을 발휘하며 입자 간의 반발력을 감소시켜 응집물을 형성하고 주위 입자들이 더 응집되면서 침전물을 형성한다. 이때 해수와 동일하게 벤토나이트가 빠르게 중화되며 확산이중층의 두께가 감소하고, 그에 따라 입자간 반발력보다는 인력이 매우 커지면서 면모구조화로 인해 침전물(filter cake)의 투수계수가 크게 증가하고, 액체와 침전물이 분리되며 액체의 점성이 상실되는 등 벤토나이트의 공학적 특성을 잃게 된다.

2.2 시험 응집제 및 수행 시험

응집제의 응집효과와 슬러리 성능에 영향을 끼치는 정도를 동시에 파악하기 위해 널리 사용되는 응집제인 PAC와 이에 대한 대체 응집제 2종류를 구비하여 시험을 수행하였다. Table 2에 각 응집제의 특성을 나타내었으며 형상, 주성분, pH 등 거의 모든 면에서 다른 특성을 보였고 여기서 ‘Concentration’은 각 응집제의 제조사가 제안한 응집제 성능 발현을 위한 최적의 농도이다.

Table 2.

Specification of each coagulant

| Coagulant | PAC | A | B |

| Description | Liquid | Powder | Liquid |

| Components/pH |

Al2O3 16.5%, Chlorine ions pH : 3.5~5.0 |

CaSO4 45~55% pH : 9.0~11.0 |

Poly-alkylamine pH : 6.0~8.0 |

| Concentration | 0.5~1% | 0.5~1% | 0.05~0.1% |

수행 시험의 경우 기존의 TBM 프로젝트에서 널리 이용되고 있는 slurry test kit를 이용한 실험들인 밀도, 점도, 침투수량, 항복점, 겔강도, filter cake, pH 등의 실험을 수행하였으며 추가적으로 현장의 용이한 관리를 위해 비교적 측정하기 쉬운 변수인 염도를 추가로 선정하였다. 각 실험들은 슬러리의 기능을 발현하기 위해 지반별로 일반적인 적정 수치를 가지고 있으며, 해당 관리 기준 예시 및 각 항목의 역할은 Table 3과 같다.

Table 3.

Slurry management criteria (example)

2.3 시험결과

각 응집제별 농도 변화에 따른 응집 및 슬러리 성능 변화를 확인하였으며 해당 농도는 제조사가 제안한 농도를 포함하여 확실한 성능 확인을 위해 조금 더 높은 농도에 대한 시험을 추가하였다. 응집제 투입 시료는 물(2 L)에 4% 벤토나이트(80 g) 및 20%의 황토(400 g)으로 굴진 후 상태 모사, #200번체 통과량)을 교반하여 조성하였으며 그 결과는 Table 4와 같다.

Table 4.

Test result for slurry with coagulant injection

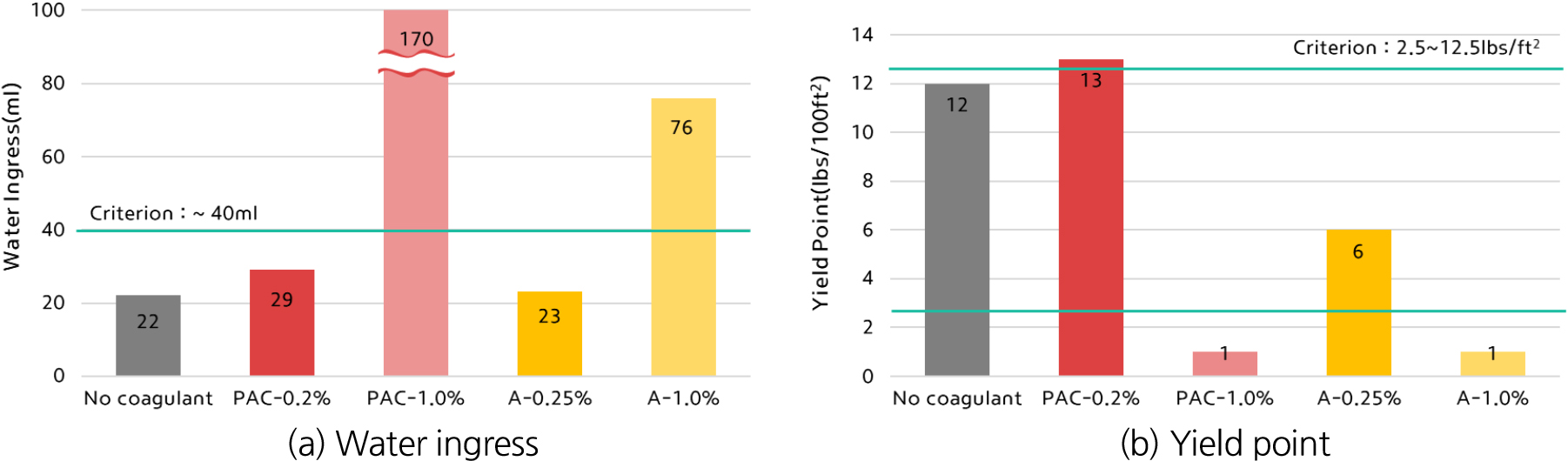

먼저 밀도의 경우 소량의 응집제가 주입된 관계로 모든 실험에서 차이가 없었고, 점도의 경우 일부 입자가 응집되어 다소 늘어난 수치를 보였으나 큰 차이는 없었다. 응집 효과는 같은 시간 내에 많은 침투수량을 보이고(입자가 응집되어 물이 분리되어야 하기 때문에) 버력을 옮기는 힘의 척도인 항복점이나 겔강도는 다소 낮아져야 응집제의 사용 목적에 부합한다 할 수 있다.

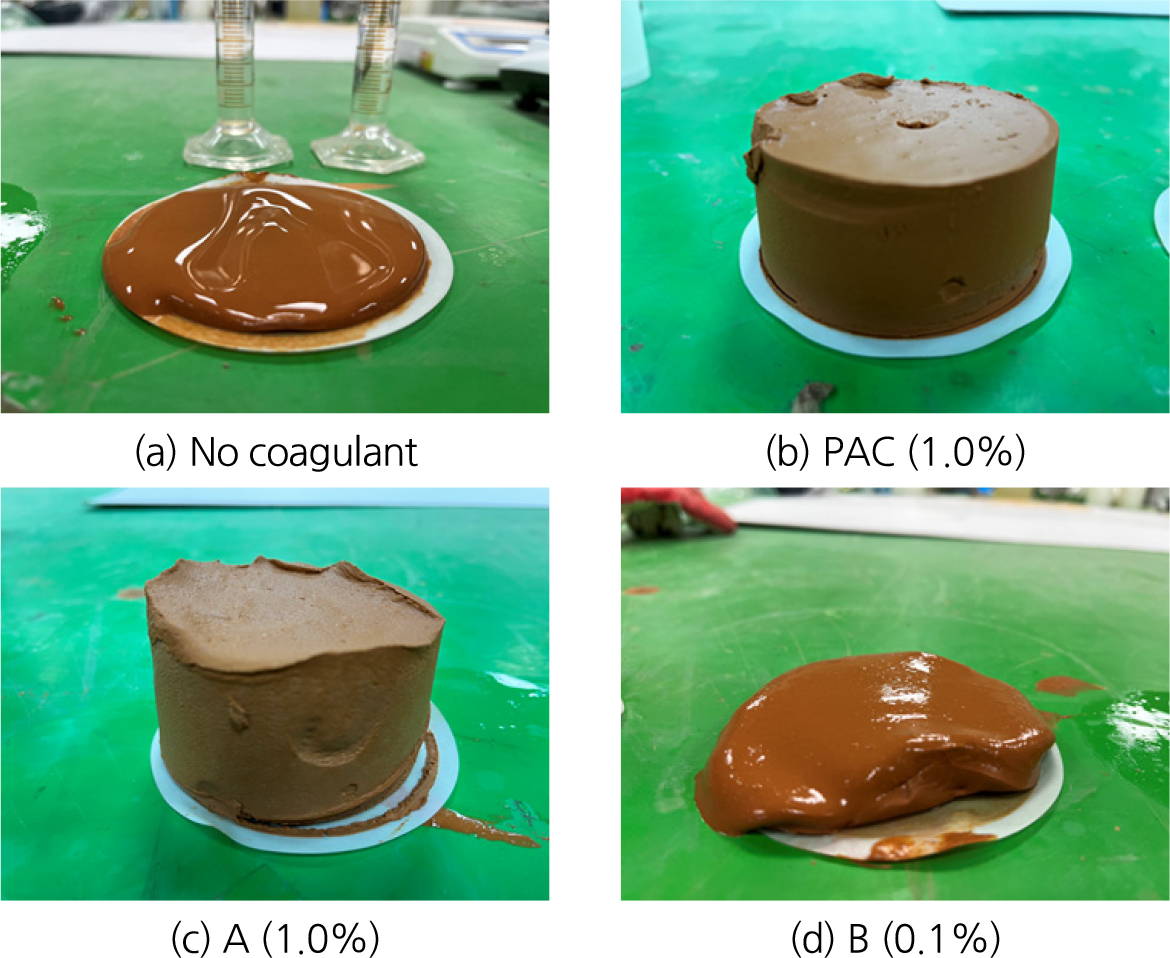

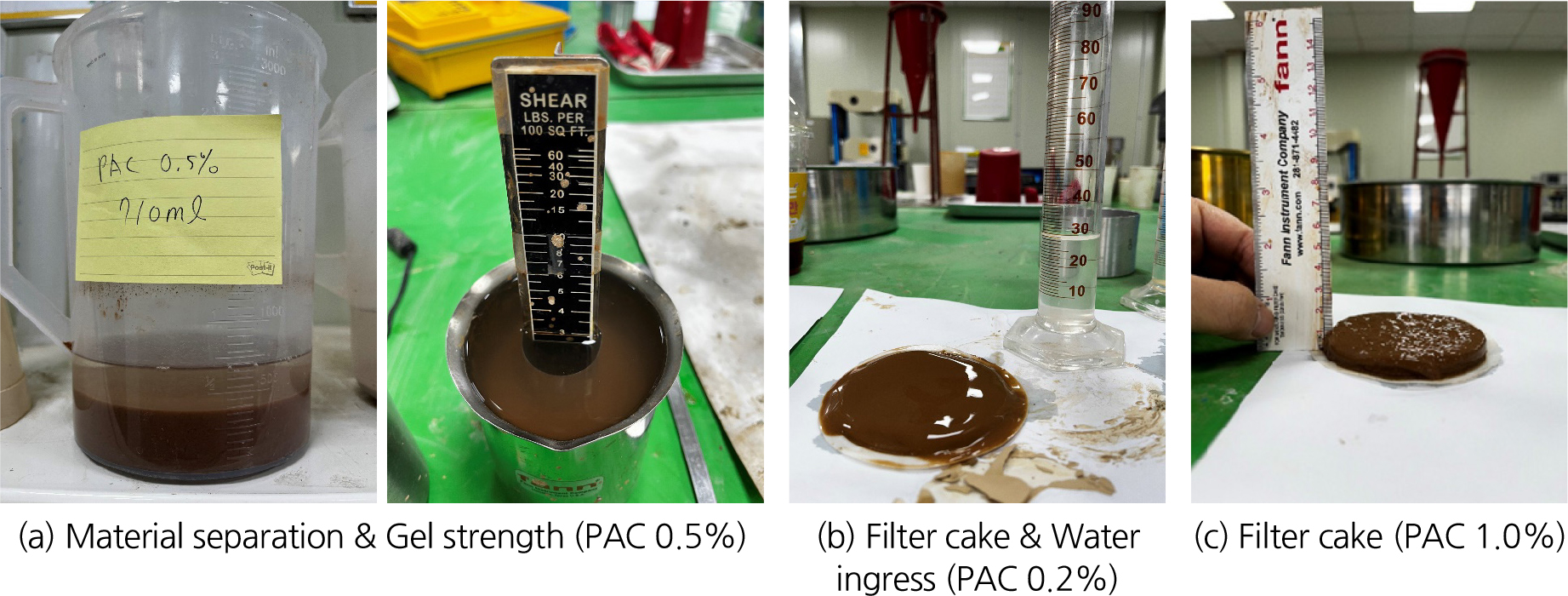

각 응집제 배합 시험 결과를 살펴보면 PAC의 경우 투입 시 염도가 상승하고, 겔강도, 항복점은 감소하였으며 산성을 띄고 있어 pH가 감소하였고, 침투수량 및 필터케이크 상태 확인 결과 1%의 농도만으로도 필터 케이크 규정 시험시간인 30분보다 빠르게 시료 내 전체 수량을 유출시켜 응집 효과가 매우 큰 것으로 나타났다.

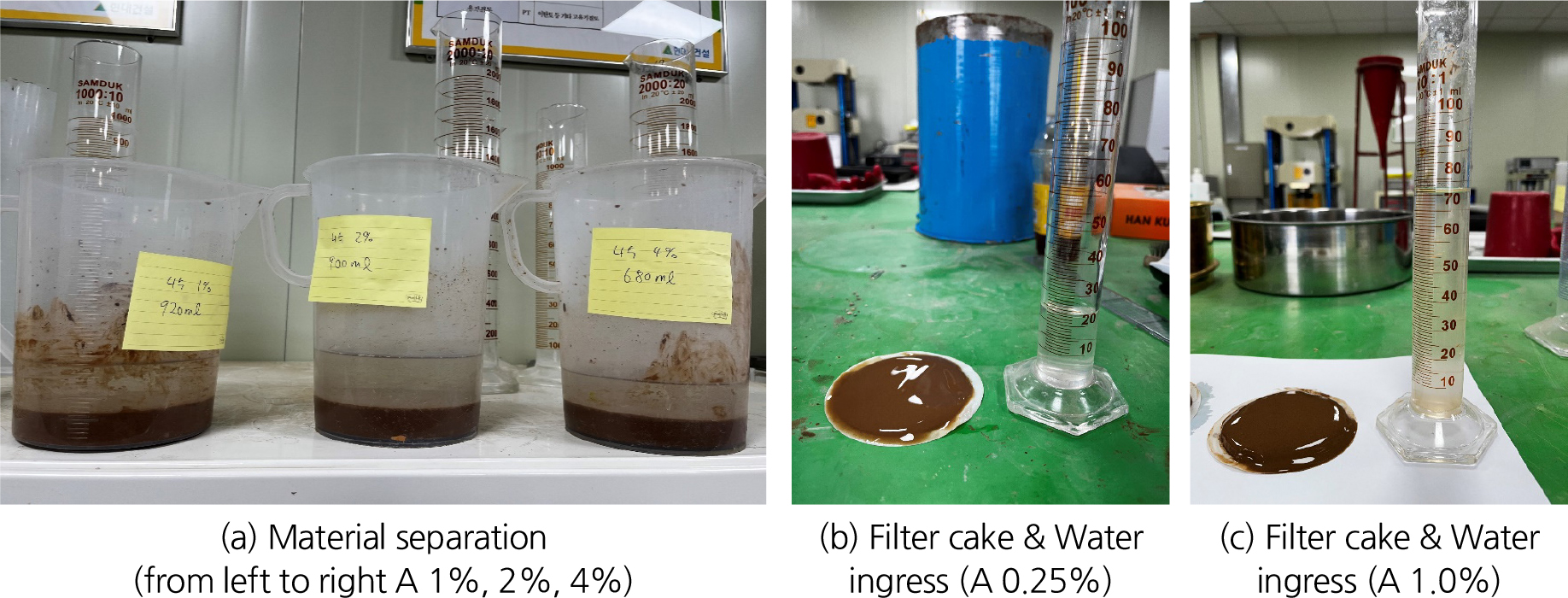

A 제품의 경우 침투수량 및 필터케이크의 경우 PAC와 같이 30분 이내로 전체 수량을 유출시켜 응집제의 성능을 만족하였고 투입 시 염도가 상승한 것은 동일하였다. 다만 PAC와 반대로 겔강도와 항복점이 다소 증가하거나 큰 변화가 없는 모습을 보였는데, 이는 응집 자체는 강하게 되었으나 물과 분리되는 것이 다소 부족한 것으로 판단된다. 따라서 PAC 대비 같은 농도에서의 점도 상승이 컸으며 응집제 2% 주입의 경우 점도 측정 컵에 시료가 엉겨 붙어 이수를 컵에 부을 수가 없어 측정이 불가하였다.

B 제품의 경우 앞의 PAC, A와는 다르게 전체 수량을 유출시키지 못하였으며 염도가 올라가지 않았지만 pH도 거의 변하지 않았고 겔강도와 항복점도 큰 차이가 없었다.

이는 우선 제조사가 제안한 응집제의 권장 사용량이 매우 부족한 것으로 보이며 가격 등의 다른 요소를 고려하였을 때 응집제로서 사용이 권장되지 않는다. Fig. 4에 응집제를 사용하지 않은 경우와 3가지 응집제를 사용하였을 때의 필터 케이크 시험 결과가 나타나 있다.

시험 결과 응집제로서의 성능이 저조한 B 제품을 제외하고 PAC와 A를 이용하여 상기와 같은 시험으로 획득한 여과수를 모아 슬러리 조성에 재활용하는 시험 수행을 결정하였다.

응집제의 응집 메커니즘을 검증하고 실험 수행 응집 용액의 조성 방법을 달리하였을 시의 성분 변화를 확인하기 위해 Table 5와 같이 응집제의 주요 이온(Al, Ca, Na, Cl)의 성분분석을 실시하였으며 실험 제품은 Table 4의 시험 결과에 따라 PAC와 A 제품을 사용하였다. Case 1은 응집제와 물의 희석액, Case 2는 응집제, 물, 시료(벤토나이트+황토)를 교반시킨 후 침전시킨 용액, Case 3은 Case 2와 같은 용액을 교반시킨 후 filter cake 시험을 실시하여 얻은 여과수(filtrate water)를 의미한다. 여기서 Case 1과 달리 시료와 응집제가 직접 교반된 Case 2/3의 경우 투입되는 양이온(PAC의 경우 알루미늄, A 응집제의 경우 칼슘)에 의해 벤토나이트의 Na+ 이온이 치환되어 이온수로 배출된 것을 확인할 수 있다. 결론적으로 Case 2/3와 같은 반응을 통해 응집효과가 일어나는 대신 슬러리의 공학적 성능은 크게 감소될 것으로 판단된다.

Table 5.

Ionic concentration of each coagulant liquid

| Casea) | Ionic concentration (mg/L) | ||||

| Al3+ | Ca2+ | Na+ | Cl- | ||

| PAC | 1 | 721.0 | - | 23.1 | 2,360.0 |

| 2 | 46.6 | - | 589.0 | 2,220.0 | |

| 3 | 61.6 | - | 632.0 | 2,360.0 | |

| A | 1 | 16.5 | 1420 | 26.3 | 35.4 |

| 2 | 4.9 | 230 | 487.0 | 149.0 | |

| 3 | 220.0 | 422 | 467.0 | 722.0 | |

3. 응집제 사용수 재사용 슬러리 성능 검토

3.1 시험수 조성 방법

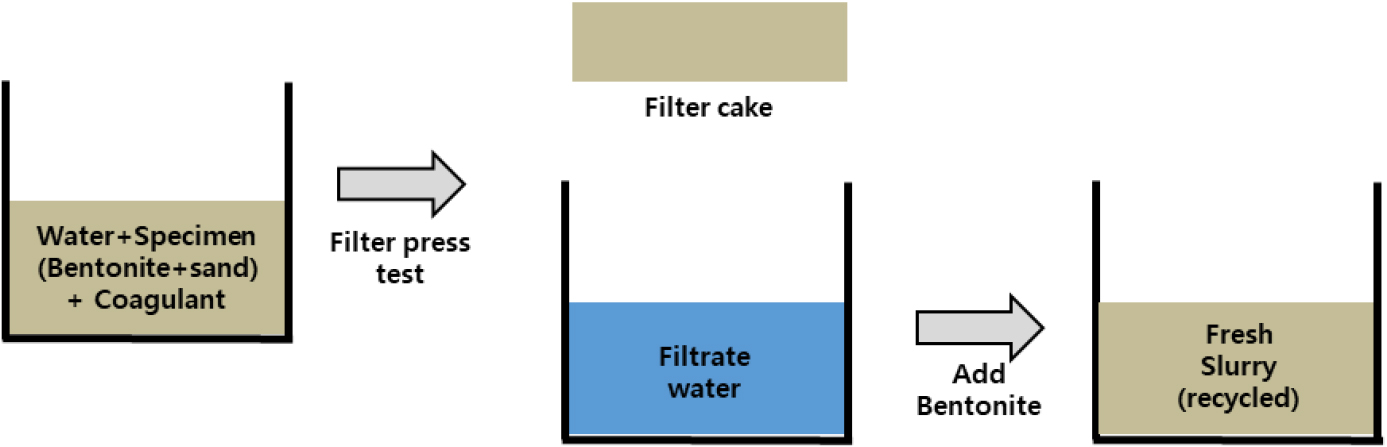

본 실험은 응집제가 적용된 후 현장의 필터 프레스 등에 의해 여과된 물이 슬러리 용수로써 재사용 가능한지 여부를 검토하는 것을 목적으로 한다. 이에 따라 본 실험의 사용 용매에는 필터 프레스에 대응되는 filter cake 시험을 거친 후 여과된 유출수가 필요하였다. 하지만 1회의 filter cake 시험을 통해 여과되는 유출수는 매우 소량으로 추출되고 시험 수행에 많은 시간이 소요되기 때문에 다량의 용액을 간단하게 추출할 수 있는 희석액이나 침전수의 사용을 고려하였으며 이들의 반응이 실제 현장에서의 응집제 반응 메커니즘과 유사한지 확인하기 위해 성분 분석을 실시하였다(Table 5). 성분분석 결과 2.3절에서 언급한 바와 같이 Case 1은 성분이 판이하게 달라 시험 시료로 사용할 수 없고, 단순 교반 후 침전된 Case 2의 경우에도 A 응집제에서는 Case 3 대비 전체적인 이온 농도가 낮아 ‘여과된 물’ 만큼의 이온 집약 효과가 나타나지 않았다. 따라서 희석액이나 침전수가 여과수를 대체할 수 없음을 확인하였으며 본 실험에서는 Case 3 (filter cake 시험 후 여과되는 유출수)를 사용하였다. Fig. 5에 Case 3의 시료 조성 과정을 나타내었다.

3.2 응집제 사용수 재사용 슬러리 성능 시험 결과

물과 벤토나이트(4%), 황토(20%)를 혼합해서 슬러리를 조성하고, 응집제를 0.2~4% 농도로 주입하였다. 응집제가 투입된 슬러리를 대상으로 filter cake 실험을 수행한 후 추출되는 유출수(800 mL 이상)를 모으고 여기에 다시 벤토나이트 4%를 혼합하여 재사용 슬러리를 조성하였다. 응집제 사용후 재사용 슬러리에 대한 성능 검토를 확인하기 위해 슬러리 성능 시험을 수행하였으며 그 결과는 Table 6, Fig. 6과 같다.

Table 6.

Test result for slurry with recycled water after coagulant used

Table 6의 시험 결과가 앞서 Table 3에서 설명한 슬러리의 적정 사용 기준에 부합하여야 벤토나이트의 성질이발현하여 슬러리의 재활용이 가능하다고 할 수 있다. 시험 항목은 염도를 제외한 항목의 경우 슬러리의 성능 시험과 동일한 항목이며, 염도의 경우 현장에서의 측정이 용이한 변수로서 응집제 함유 여부 확인을 위해 추가로 측정하였다. 시험 결과 매우 낮은 농도에서도 큰 성능 변화를 보였는데, 먼저 PAC의 경우 유출수와 벤토나이트 혼합 시 단시간 내로 심한 재료 분리가 발생하여 슬러리 성능 발휘를 전혀 하지 못하였다(Fig. 7). 벤토나이트 슬러리에 해수를 투입했을 때와 유사한 겉보기 반응이 발생되었다. 현장의 슬러리 성능 기준을 만족하기 시작하는 농도는 0.2~0.25% 이하로 판단할 수 있으나 해당 농도에서도 겔강도 항목은 만족하지 못하였다. pH의 경우 낮아지는 모습이지만 현장 STP 내 오폐수 처리시설에서 처리하고 있어 문제 발생 여지는 없을 것으로 판단된다. 염도의 경우 응집제 농도 0.5% 이하부터 그 값이 측정되지 않아 응집제의 함유 여부를 판단하는 변수로써 사용은 어렵다.

A 응집제를 사용한 경우도 PAC와 유사한 결과를 보였다. 농도 1~4%까지는 유출수와 벤토나이트 혼합 시 1시간내로 재료 분리 현상이 발생하였으며 PAC의 경우보다 분리 정도가 덜하지만 슬러리 성능을 발휘하지는 못하였다(Fig. 8). 현장의 슬러리 성능 기준을 만족하는 농도는 0.25% 이하로 판단되며 겔강도 역시 만족하지 못하는 수준으로 확인되었다. A 응집제를 사용할 경우 pH가 매우 높게 평가되었으며 분말 상태이므로 현장 적용 시에 주입을 위한 추가 설비 설치 등이 필요할 것으로 생각된다.

4. 결 론

본 연구에서는 응집제가 투여된 슬러리가 필터프레스 등을 통해 여과된 후, 배출된 여과수를 슬러리 배합수로 재사용 가능 여부를 확인하기 위해 실험을 수행하였다. 응집제는 슬러리 TBM에서 굴착된 버력의 응집도를 증가시켜 이수처리시설의 성능을 향상시키는 역할을 한다. 대단면 슬러리 TBM의 경우 다량의 물과 벤토나이트가 사용되므로 슬러리의 재활용은 현장 원가 절감에 큰 도움이 될 수 있다. 그러나 TBM에서 사용되는 슬러리는 막장 안정 및 버력 운반 등의 성능을 유지해야 하므로 현장의 슬러리 관리 기준치를 충족해야 한다. 따라서 본 연구에서는 응집제 적용한 후 여과수로 제조된 슬러리의 현장 기준치를 만족하는지 확인하는 실험을 수행하였다.

우선 응집제 종류에 따른 응집 효과와 슬러리의 특성변화를 확인하였다. 응집제를 투입하면 필터케이크 두께가 두꺼워지고 침투수량이 증가하며 항복점과 겔강도가 감소하는 경향을 보였다. 이는 응집제가 적절한 성능을 발휘하여 세립분의 배출을 용이하게 해 원활한 버력 처리를 할 수 있게 하지만, 반대로 TBM 운영에 요구되는 슬러리의 특성은 잃게 됨을 보여준다.

현장에서 사용될 배합수는 응집제가 투입된 슬러리의 여과수이므로 본 실험에서도 동일한 과정을 거쳐 모은 배합수를 사용하여 실험용 슬러리를 조성하였다. 응집제 투입 농도에 따른 슬러리 특성 변화를 살펴봤으며 일반적으로 현장에서 사용되는 응집제 농도인 1%보다 매우 낮은 0.2~0.25% 이하에서 슬러리 관리 기준의 일부만을 충족하는 것으로 확인되었다.

결론적으로, 매우 소량의 응집제라도 투입이 된다면 다량의 양이온으로 인해 슬러리의 성능을 현저히 저하시킬 수 있다. 따라서 필터프레스 등의 설비를 통해 여과된 사용수를 슬러리 배합수로 재활용하는 것은 부적절하며 이온교환수지, 역삼투처리(reverse osmosis)와 같은 이온성 물질을 분리해주는 설비가 추가적으로 필요할 것으로 판단된다. 이는 설치비용, 운영비(필터 교환 비용 등), 이온들이 농축된 농축수 처리 방안 및 처리비용 등의 추가적인 효용 가치를 따져야 하며 추후 이러한 과제를 해결하기 위한 추가적인 연구가 필요할 것으로 사료된다.