1. 서 론

도심지 인구밀집 현상의 가속화와 지하공간 활용기술의 발전으로 지하 인프라 시설의 수요가 급증하고 있다. 이와 함께, 교통혼잡비용의 증가 문제를 해결하기 위해 터널 시공의 중요성이 더욱 부각되고 있다(Broere, 2016). 다양한 터널 시공 기법 중에 친환경성, 안정성, 시공성 측면으로 우수한 쉴드 TBM (tunnel boring machine)의 적용이 점차 확대되고 있다(Hyun et al., 2015).

TBM 시공의 작업시간은 굴착시간과 지연시간으로 구분된다(Jing et al., 2021). 이때, 지연시간은 커터 점검 및 교체, 세그먼트 설치, 과다 배토 등으로 인해 TBM이 정지된 시간을 의미한다. 쉴드 TBM은 하나의 세그먼트 링을 구성하는 모든 세그먼트 표면에 추진 잭을 접지한 후 이를 압출하는 반력으로 지반을 굴착하는 장비이다(Choi et al., 2022). 따라서, 세그먼트 링의 모든 세그먼트의 설치가 완료될 때까지 굴착이 중단되는 지연시간이 발생한다. 실제로, TBM 터널 시공 시 굴착시간 대비 세그먼트 설치로 인한 지연시간의 비율이 지반조건에 따라 약 50~70%로 나타났다(Jung, 2013). 이에 따라, 국내외적으로 TBM 굴진율 향상의 필요성이 대두되고 있다.

TBM 굴진율 향상을 위한 연구가 국내외적으로 진행되고 있으며, 대표적으로 그리퍼 TBM과 쉴드 TBM의 기능을 통합한 더블 쉴드 TBM 기술이 독일에서 개발되었다. 이는 현존하는 TBM 기술 중 가장 정교하나 양호한 지반 조건에만 적용 가능한 한계점이 있다. 나아가, 굴진과 세그먼트 조립을 동시에 병행하여 굴진율을 획기적으로 향상시킬 수 있는 연속굴착형 쉴드 TBM에 대한 연구가 이루어지고 있다. 연속굴착형 쉴드 TBM은 굴진 중단이 없기 때문에 장비 부하를 줄이고 막장압 관리에도 용이한 이점이 있다(Choi et al., 2022). 일본에서는 육각형 세그먼트를 활용하여 절반의 추진 잭만으로 반력을 제공하는 연속굴착 방식을 개발하고 시험시공이 진행되었으나, 이 방식은 세그먼트 접합면의 증가로 인해 조립 및 차수재 설계가 어렵고 추진 잭의 스트로크 길이가 증가하여 상용화 측면의 한계점이 있다(Kim et al., 2023).

TBM 터널 프로젝트는 지반 거동 및 지반-기계 상호작용 불확실성, 기술 복잡성 등으로 인한 리스크가 존재한다(Min et al., 2003; Zhang et al., 2014). 이러한 리스크가 사전에 적절히 관리되지 않을 경우, 인명피해 발생, 공사비/공사기간 증가 등으로 인해 터널 시공의 안정성과 시공성이 저하된다(Chung et al., 2021). 특히, 기존 쉴드 TBM과 다른 굴착 공정에 따른 장비 및 유압 시스템 개조가 요구된다. 또한, 설계와 시공 사례가 적은 연속굴착형 쉴드 TBM 기술 개발을 위해서는 해당 기술에 특화된 추가적인 리스크 관리가 요구된다.

본 논문에서는 TBM 굴진율 향상을 위해 국내에서 세계 최초로 연구가 진행 중인 연속굴착형 쉴드 TBM의 굴착 공정에 대해 소개하고, 연속굴착형 쉴드 TBM 시공 중 발생 가능한 사건과 유발 요인 간의 관계를 규명하였다. 또한, 연속굴착형 쉴드 TBM 시공 리스크 평가를 수행하였고, 이를 기반으로 리스크 저감을 위한 조치를 제안하였다.

2. 연속굴착형 쉴드 TBM 굴착 공정

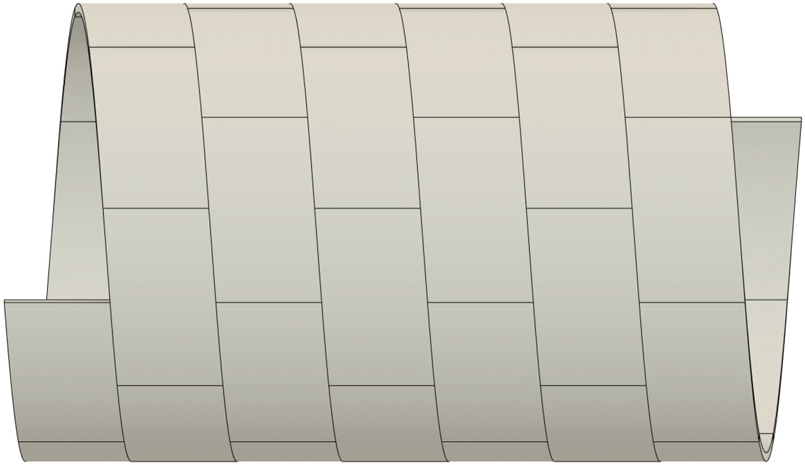

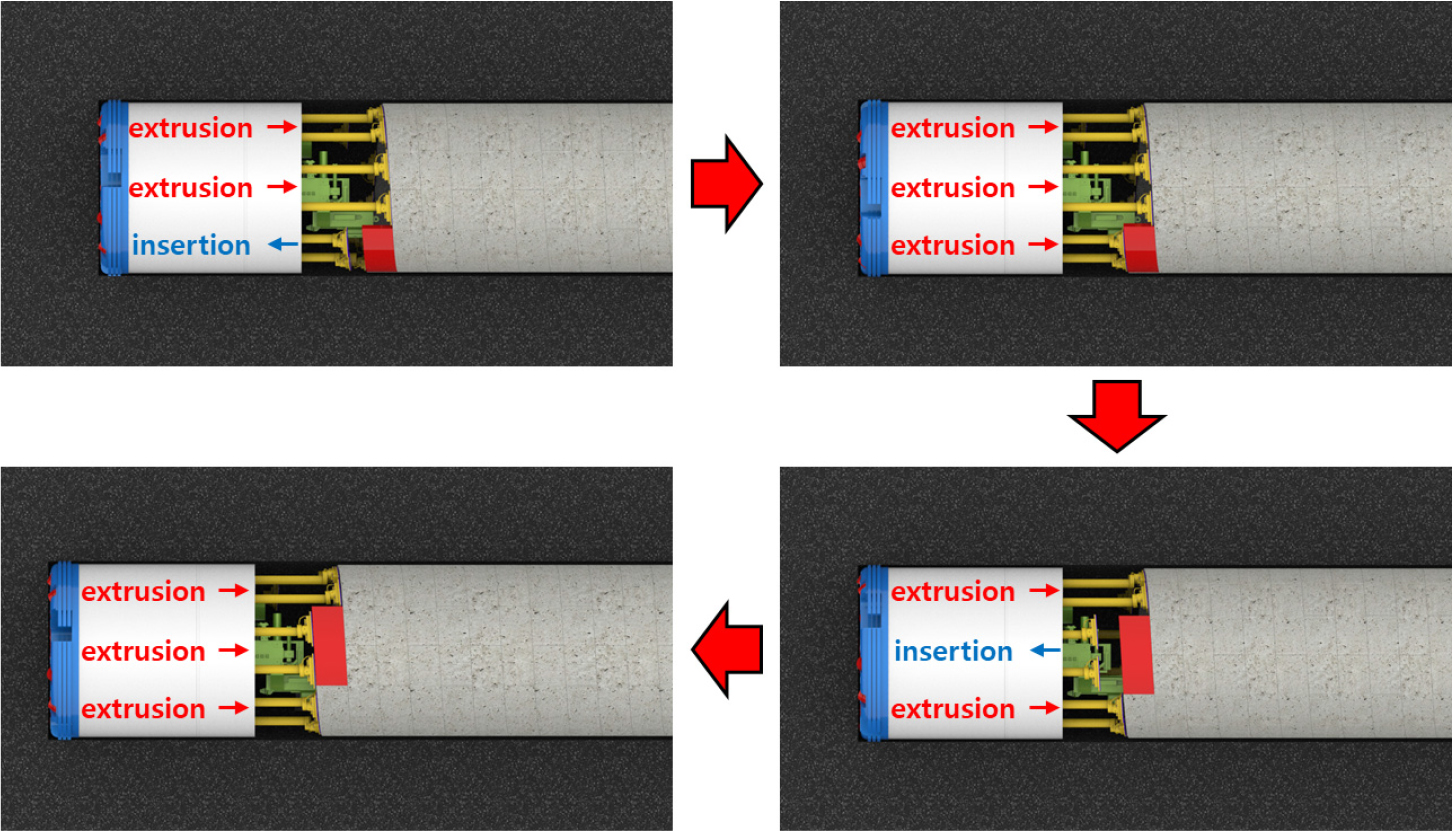

기존의 쉴드 TBM은 일정 거리를 굴진한 뒤 굴진을 중단하고 세그먼트를 조립하는 과정을 반복하며 터널을 시공한다. 그러나, 굴진 중단 없이 연속적으로 굴착하기 위해서 세그먼트 접합면이 경사면으로 형성된 나선형 또는 헬리컬형 세그먼트가 고안되었다(Fig. 1). 나선형 세그먼트 적용 시, 설치 중인 1개의 세그먼트를 제외한 나머지 세그먼트에 추진 잭이 압출되는 순차적 가력방식을 적용하여, 별도의 중단 없이 굴진과 세그먼트 설치를 동시에 수행할 수 있다(Choi et al., 2022). 연속굴착형 쉴드 TBM의 굴착 공정을 Fig. 2에 나타내었다.

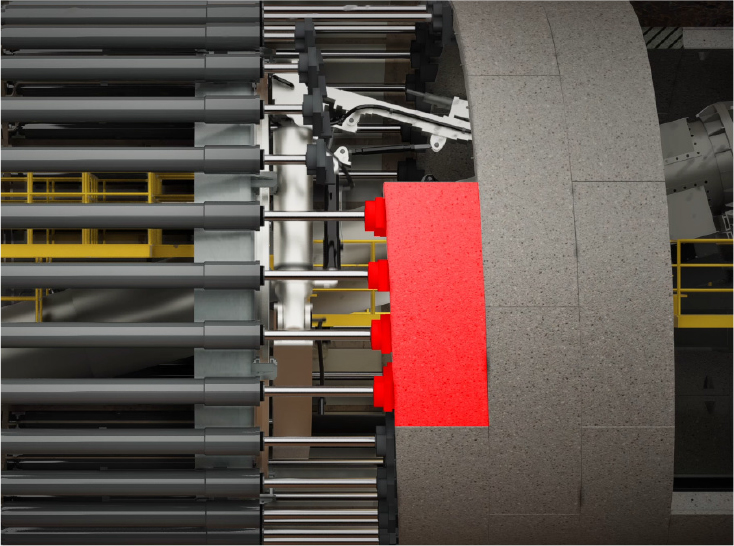

연속굴착형 쉴드 TBM 굴착 공정을 위해서는 추진 잭, 페데스탈, 이렉터 등의 장비와 유압 시스템이 개조되어야 한다. 먼저, 나선형 세그먼트의 경사면에 추진 잭과 페데스탈을 안정적으로 안착하기 위해서 경사각을 고려한 추진 잭 및 페데스탈을 설계하여야 한다(Fig. 3). 이렉터는 세그먼트의 연속적 조립이 가능하도록 개조되어야 하며, 순차적 가력방식에 부합하는 유압 시스템 개조 및 운전 제어코드 개발 또한 요구된다. 이처럼 기존 쉴드 TBM과 다른 굴착 공정으로 인한 장비 및 유압 시스템 개조가 요구되는 연속굴착형 쉴드 TBM 기술 개발을 위해서는 연구 단계에서 사전 리스크 관리를 통한 기술 보완이 필요하다.

3. 리스크 평가 수행

3.1 리스크 식별

리스크 평가는 리스크 식별, 리스크 분석, 그리고 리스크 판정의 순차적인 단계로 구성된다. 리스크 식별에서는 특정 프로젝트 내 발생 가능한 잠재적 위험 사건과 그에 대한 유발 요인간의 인과관계를 규명한다. 본 연구에서는 연속굴착형 쉴드 TBM 기술 관련 사건과 요인 간의 관계를 규명하기 위해 사건과 요인, 그리고 이들의 일대일 대응관계를 나타내는 인과조합을 식별하였다. 여기서, 리스크 평가는 요인에 따라 상이한 사건 발생확률을 고려하기 위해 인과조합 단위로 수행되었다. 리스크 식별 결과의 신뢰도 향상을 위해, 다양한 리스크 식별 기법 중 활용빈도가 가장 높은 문헌조사와 전문가 인터뷰를 병행하였다(Hillson, 2002; Siraj and Fayek, 2019).

연속굴착형 쉴드 TBM 시공 중 발생 가능한 사건으로 붕괴/지표침하, 토사/지하수 유입, 선형이탈, 굴진 지연 등 4가지를 선정하였다. 먼저, 붕괴와 지표침하는 모두 하방향으로 지반이 내려앉는 현상으로서 유사한 발생 메커니즘을 가지므로, 본 연구에서는 붕괴와 지표침하를 하나의 사건으로 간주하였다. 연속굴착형 쉴드 TBM은 기존 쉴드 TBM과 다른 추진 메커니즘을 가지고 있어 막장 안정성에 대한 불확실성이 높다. 막장 안정성과 직접적으로 연관된 붕괴/지표침하는 인명피해와 경제적 손실의 수준이 가장 심각한 사건으로 보고되고 있다(Sousa and Einstein, 2021). 따라서, 붕괴/지표침하에 대한 관리는 연속굴착형 쉴드 TBM 시공성 저하를 방지하는 데 필수적이다. 또한, 토사 및 지하수 유입에 의한 지하수위 저하는 지반 유효응력을 증가시킨다. 이러한 응력장 변화에 의한 지반 하중지지능력 감소와 체적변화로 인해 토사 및 지하수 유입은 붕괴/지표침하를 유발하기도 한다(Chen et al., 2011). 게다가, 토사 및 지하수는 디스크커터 베어링에 침투하여 장비를 손상시키거나 배토 불능 가능성을 증가시켜 연속굴착형 쉴드 TBM의 시공성을 저하시킬 수 있다(Park et al., 2016). 한편, 굴진속도, 막장압 등을 조정하는 굴진 및 제어 기술은 TBM 선형에 영향을 미친다(You and Park, 2016). 이때, 기존과 다른 굴착 공정을 가지는 연속굴착형 쉴드 TBM은 운전자의 TBM 선형 판독 및 조정이 어려우므로, 선형이탈 발생 가능성이 높아 이에 대한 관리가 더욱 세심하게 필요하다. 연속굴착형 쉴드 TBM의 굴진 중단을 유발하는 3가지 사건 외에도 다양한 요인에 의한 굴진 지연이 발생할 수 있다. 본 논문에서는 굴진 지연 또한 연속굴착형 쉴드 TBM 도입의 핵심 목적인 굴진율 향상을 방해하는 사건으로 간주하였다. 이러한 4가지 사건을 유발할 수 있는 연속굴착형 쉴드 TBM 기술 관련 8가지 요인을 선정하였고, 사건과 요인 간의 관계를 다음과 같이 규명하였다.

연속굴착형 쉴드 TBM은 중단 없이 연속적으로 굴착됨에 따라, 기존 쉴드 TBM 공법과 달리 굴착과 테일보이드(tail void) 뒷채움이 상시 병행되어야 한다. 이때, 세그먼트 단위의 뒷채움 주입압력 및 주입량 조절 미흡은 붕괴/지표침하와 토사 및 지하수 유입을 유발할 수 있다. 또한, 페데스탈-세그먼트 불완전 접촉과 추진 잭 연결부 이격, 좌굴, 미끌림 등의 추진 잭 손상으로 인한 유압 손실은 불균등 막장압 혹은 막장압 저하로 이어질 수 있다. 이로 인해, 챔버 내로 토사 및 지하수가 유입되고 붕괴/지표침하로 확대되며, 추진력 저하로 인한 선형 이탈 및 굴진 지연을 초래할 수 있다. 이와 함께, 페데스탈-세그먼트 불완전 접촉은 TBM의 사행 및 선형 이탈을 발생시켜, 추력 부족과 페데스탈 손상으로 인해 굴진이 지연될 수 있다.

연속굴착형 쉴드 TBM 굴진 시 설치 중인 세그먼트에 대응하는 추진 잭은 휴면 상태에 있다. 이때, 기존 쉴드 TBM과 동일한 총 추력을 유지하기 위하여 가용 추진 잭에 추력이 집중되어 휴면 잭의 추력을 보상한다(Cho et al., 2024). 하지만, 가용 잭 추력이 적정 범위를 벗어날 경우 세그먼트 파손이 발생할 수 있어, 과다 추력 집중이 토사 및 지하수의 요인으로 선정되었다. 한편, 세그먼트 횡방향 단차 균열, 볼트체결(과체결) 균열 등 세그먼트 설치가 미흡할 경우, 세그먼트 균열부로의 토사/지하수 유입을 유발할 수 있다. 또한, 세그먼트 간 단차의 지속적인 누적은 TBM의 사행 및 선형 이탈이 초래할 수 있다. 이외에도, 세그먼트 조립을 위한 이렉터 각도 및 위치 조정의 미흡, 장기간의 연속 굴진으로 인한 장비 과부화, 나선형 세그먼트 적재 및 운송 중 발생하는 세그먼트 파손은 굴진 지연의 요인으로 선정되었다. 최종적으로, 인과관계 규명 결과에 따라 15가지 인과조합이 식별되었다(Table 1).

Table 1.

Causal combinations associated with consecutive shield TBM construction

3.2 리스크 분석

리스크 분석은 전문가 설문조사를 통해 영향도와 발생확률 등급을 도출하는 단계로, 영향도 분석과 발생확률 분석으로 구분된다. 여기서, 동일한 사건에 대해 요인별로 상이한 유발수준을 고려하기 위하여, 영향도와 발생확률을 각각 사건과 인과조합별로 평가한다. 본 논문에서 적용한 리스크 분석 절차는 다음과 같다.

1) 각 전문가는 사건의 영향도와 인과조합의 발생확률에 대해 5가지 등급(very-low, low, medium, high, very-high) 중 하나를 선택하여 평가

2) 각 사건 및 인과조합에 대해 가장 많이 선택된 등급(즉, 최빈 등급) 확인. 이때, 복수의 최빈 등급 존재 시, 안전 측으로 보수적인 리스크 관리를 위하여 가장 높은 위험 수준의 등급을 해당 영향도 및 발생확률 등급으로 선택

3) 선택된 최빈 등급을 해당 사건의 영향도 및 인과조합의 발생확률 등급으로 결정

본 연구에서는 터널 및 TBM 분야 전문가 21명(설계/시공/연구 경력 10년 이상: 15명, 10년 미만: 6명)을 대상으로 설문조사를 수행하였고, 이를 통한 영향도 및 발생확률 분석 결과를 각각 Table 2와 Table 3에 나타내었다. 영향도 분석 결과, 붕괴/지표침하의 영향도 등급은 Very-high로 가장 위험 측으로 도출되었고, 이는 터널의 막장면부터 지표면까지 광범위한 손상범위에 기인한다(Kwon et al., 2023a). 한편, 선형 이탈은 영향도 등급이 Low로 평가되었으나, Low, Medium, High에 대한 응답 수가 비교적 고르게 분포되었다. 이는 선형 이탈의 요인과 발견 시기에 따라 대응 방안이 방향제어 추진 잭 조정 등의 간단한 조치부터 지반 보강, 노선 변경 등의 복잡한 조치가 필요하여, 공기 및 공사비에의 영향범위가 넓기 때문으로 판단된다.

Table 2.

Impact analysis results in risk analysis

Table 3.

Probability analysis results in risk analysis

다음으로, 15가지 인과조합 중 6가지 인과조합에서 발생확률 등급이 High 이상으로 평가되었다(very-high: 1가지, high: 5가지). 먼저, 페데스탈 불완전 접촉으로 인한 선형 이탈의 발생확률이 Very-high로 평가되었다. 이는 설계 단계에서 페데스탈 및 세그먼트의 최적 경사각 선정과 시공 단계에서 페데스탈 조정의 중요성을 나타낸다. 이와 함께, 추진 잭 손상, 세그먼트 설치 미흡으로 인한 선형 이탈의 발생확률이 High로 평가되었다. 즉, 모든 선형 이탈 관련 인과조합의 발생확률 등급이 Very-high와 High로 평가되었으며, 이는 연속굴착형 쉴드 TBM 시공 시 선형 이탈의 발생확률이 상당히 높음을 의미한다. 이외에도, 연속적 테일보이드 뒷채움 미흡으로 인한 붕괴/지표침하, 추진 잭 손상으로 인한 붕괴/지표침하와 굴진 지연의 발생확률도 High로 도출되었다.

한편, 연속굴착형 쉴드 TBM에 특화된 위험 요인에 의한 토사/지하수 유입의 발생확률은 모두 Low로 비교적 낮은 수준으로 도출되었다. 이는 기존 쉴드 TBM과 연속굴착형 쉴드 TBM의 토사/지하수 유입의 발생확률은 서로 유사함을 의미한다.

3.3 리스크 판정

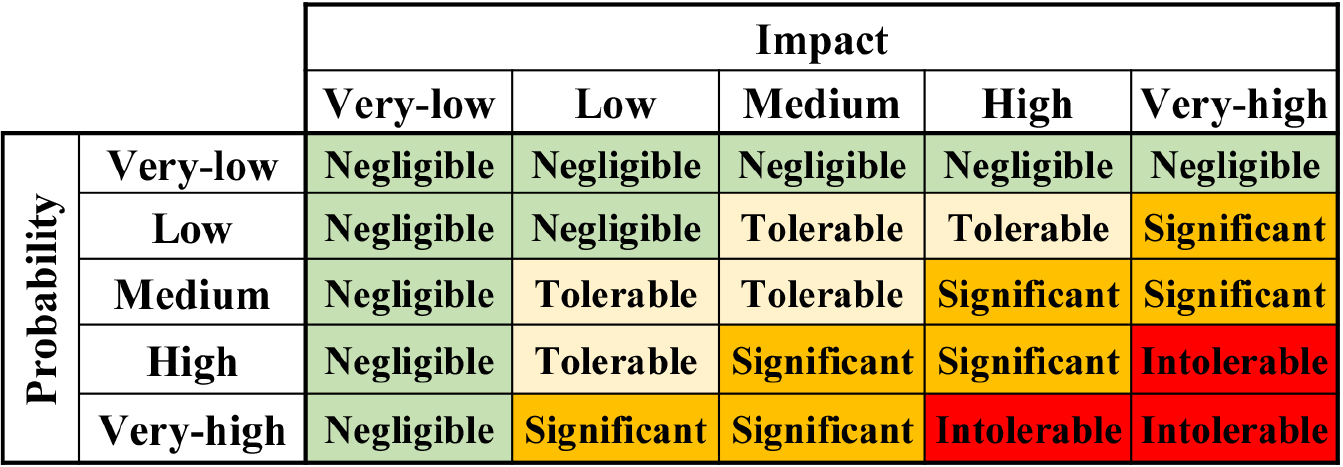

리스크 판정은 리스크 분석 결과를 기반으로 리스크 등급을 도출하는 단계로, 리스크 등급에 따라 리스크 저감을 위한 예방조치 적용 여부가 결정된다. 본 연구에서는 리스크 매트릭스를 도입하였다. 리스크 매트릭스는 영향도와 발생확률 등급이 각각 x축과 y축으로 이루어진 매트릭스이며, 영향도와 발생확률 등급을 조합하여 리스크 등급을 결정한다. 이 기법은 우수한 시각화 성능, 직관성, 체계성을 가져 국내외 다양한 분야의 리스크 관리 연구에서 적극적으로 활용되고 있다(Moradi and Farsangi, 2014; Hyun et al., 2015; Al-Zuheri et al., 2019; Ikwan et al., 2021; Shang et al., 2023). 본 논문에서는 기존에 제안된 다양한 형태의 리스크 매트릭스 중 Hyun et al. (2015)의 리스크 매트릭스를 채택하였고(Fig. 4), 리스크 등급별 리스크 저감 조치 적용 기준은 Table 4에 정리하였다.

Table 4.

Criteria for risk reduction measure application according to risk level

리스크 판정에 따라 도출된 각 인과조합의 리스크 등급을 Table 5에 나타내었다. 15가지 인과조합 중, 리스크 저감 조치 적용이 권고 혹은 의무 사항인 Intolerable과 Significant 리스크 등급의 인과조합은 각각 2가지와 3가지로 결정되었다. 이외의 10가지 인과조합은 Tolerable 리스크 등급으로 리스크 저감 조치 적용이 권고되지 않았다.

Table 5.

Evaluated risk level corresponding to the identified causal combinations

특히, 연속적 테일보이드 뒷채움 미흡으로 인한 붕괴/지표침하와 추진 잭 손상으로 인한 붕괴/지표침하의 리스크 등급은 Intolerable로 도출되었고, 이는 붕괴/지표침하의 영향도와 해당 인과조합의 발생확률이 모두 높기 때문이다. 본 연구에서는 Table 4에 따라 해당 인과조합의 리스크 저감 조치를 제안하였다.

먼저, 연속적 테일보이드 뒷채움 미흡으로 인한 붕괴/지표침하 리스크를 저감하기 위해서, 연속굴착형 쉴드 TBM에 특화된 세그먼트 배면 비파괴탐사 기술을 선정하여야 한다. 이를 위해, 나선형 세그먼트를 따라 연속적으로 배면 전 범위 탐지가 가능한 지표탐사레이더 등의 기술이 적용되어야 한다. 다음으로, 추진 잭 손상으로 인한 붕괴/지표침하 리스크 저감을 위해 추진 잭 손상을 방지할 수 있는 연속굴착형 쉴드 TBM 운영 체계를 확립하여야 한다. 연속적 굴진과 나선형 세그먼트 형상에 따른 순차적 추진 잭 가력 방식 고안 및 최적 페데스탈 각도 선정이 필수적이다. 이와 함께, 굴착과 배토가 연속적으로 수행되는 연속굴착형 쉴드 TBM의 특성을 고려하여 기존 토압식 쉴드 TBM 대비 광차 및 MSV (multi service vehicles)와 연계성이 향상된 배토 체계가 확립되어야 한다.

3.4 연구 시사점 및 한계점

본 논문은 연속굴착형 쉴드 TBM과 관련된 사건과 요인 간의 관계를 규명하고 나아가 연속굴착형 쉴드 TBM 기술의 리스크 평가를 수행하였다. 이러한 리스크 평가 결과를 기반으로, 현재 연구 단계에 있는 연속굴착형 쉴드 TBM 기술의 문제점을 사전에 보완하고, 최종적으로 안정성과 시공성이 확보된 연속굴착형 쉴드 TBM 기술 개발을 통하여 향후 국내 TBM 기술의 국가경쟁력을 향상하는 데 기여할 것이다.

전술한 연구결과 및 시사점에도 불구하고, 본 연구는 전문가 설문조사 측면의 한계점이 존재한다. 먼저, 현재 연속굴착형 쉴드 TBM은 기존 쉴드 TBM보다 설계 및 시공 사례가 적어 불확실성이 높음에도 불구하고, 각 전문가는 하나의 영향도 및 발생확률 등급만을 각각 답변하도록 요구되었다. 또한, 전문가들에게 가장 많이 선택된 영향도 및 발생확률 등급만이 리스크 판정에 반영되었다. 이러한 제한적인 전문가 설문조사는 단편적인 리스크 평가 결과를 도출할 가능성이 있다(Kwon et al., 2023b). 후속 연구에서는 불확실성을 고려하는 데 이점을 가진 퍼지 집합론 등의 첨단 기법을 도입하여, 포괄적인 리스크 평가를 수행함으로써 전술한 한계점을 극복할 수 있을 것으로 판단된다.

4. 결 론

본 논문에서는 나선형 세그먼트가 적용된 연속굴착형 쉴드 TBM 시공 리스크 관리를 수행하였다. 연속굴착형 쉴드 TBM과 관련된 사건과 요인 간의 관계를 규명하고, 이를 기반으로 전문가 설문조사와 리스크 매트릭스 기법을 활용하여 리스크 등급을 도출하였으며, 주요 인과조합의 리스크 저감 조치를 제안하였다. 본 연구로부터 얻은 결론은 다음과 같다.

1. 연속굴착형 쉴드 TBM 시공 중 발생 가능한 4가지 사건과 8가지 요인을 선정하였다. 또한, 선정된 사건과 요인 간의 관계를 규명하였고, 이를 기반으로 리스크 평가를 수행하여 리스크가 높게 평가된 인과조합을 제시하였다.

2. 리스크 평가 결과, 연속적 테일보이드 뒷채움 미흡과 추진 잭 손상으로 인한 붕괴/지표침하는 반드시 리스크 저감 조치가 적용되어야 한다. 또한, 페데스탈 불완전 접촉으로 인한 붕괴 및 지표 침하와 선형 이탈, 그리고 추진 잭 손상으로 인한 굴진 지연은 리스크 저감 조치가 권고된다.

3. 연속적 테일보이드 뒷채움 미흡에 따른 붕괴/지표침하를 방지하기 위하여 나선형 세그먼트를 따라 연속적으로 배면 전 범위 탐지가 가능한 비파괴탐사 기법이 선정되어야 한다. 또한, 순차적 추진 잭 가력 방식 고안 및 페데스탈 각도 선정을 통해 추진 잭 손상에 따른 붕괴/지표침하 리스크를 저감하여야 한다.